一种中性色可钢化节能玻璃的制备方法与流程

1.本发明属于镀膜玻璃技术领域,具体涉及一种中性色可钢化节能玻璃的制备方法。

背景技术:

2.作为节能建筑材料,单银低辐射镀膜玻璃的节能特性与普通玻璃及热反射镀膜玻璃相比,其对远红外辐射具有极高的反射率。在有效减少室内外的热传递的作用下,保持室内温度稳定,减少建筑加热或制冷的能耗,起到了非常优秀的节能降耗作用。其中可热加工膜系由于适于大面积生产,且可以进行异地加工,具备目前最高效的生产流程,可以进行后续切、磨、钢夹、等工艺加工,因此广受关注,成为未来low-e玻璃发展的大趋势,现有中透可热加工单银膜系的透过色往往明显偏绿,不够中性。

3.现有技术的缺点:

4.1、现有可热加工单银膜系透过色偏绿,颜色混浊,可视效果差,影响了产品的推广使用。

5.2、现有可热加工单银膜系再后续热加工过程中易出现膜层氧化、耐加工性差等问题。

技术实现要素:

6.本发明的目的是提供一种中性色可钢化节能玻璃的制备方法,以解决现有镀膜玻璃产品透过色偏绿的问题。

7.为达到上述目的,本发明采用的一种技术方案是:

8.一种中性色可钢化节能玻璃的制备方法,其包括如下步骤:

9.s1、采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设复合层;

10.当镀设一个复合层时,包括:

11.s1-1、在玻璃基片的一侧表面上镀设介质层;

12.s1-2、在介质层的外侧表面上镀设种子层;

13.s1-3、在种子层的外侧表面上镀设功能层;

14.s1-4、在功能层的外侧表面上镀设保护层;

15.s1-5、在保护层的外侧表面上镀设azo层;

16.其中,镀设功能层时:

17.(4)在种子层的外侧表面镀设银层;

18.(5)在银层的外侧表面镀设铜层;

19.(6)在铜层的外侧表面镀设银层;

20.当镀设多个复合层时,依次镀设多个复合层,镀设靠近玻璃基片的一侧表面的首个复合层时,在玻璃基片的一侧表面上由内向外依次镀设介质层、种子层、功能层、保护层、azo层,再镀设其它复合层时,使相邻两个复合层的azo层与介质层相邻设置;多个复合层中

至少一个功能层的镀设步骤时:

21.(1)在该复合层的种子层的外侧表面镀设银层;

22.(2)在银层的外侧表面镀设铜层;

23.(3)在铜层的外侧表面镀设银层;

24.s2、采用磁控溅射镀膜方式,在复合层的最外侧表面镀设顶部防护层。

25.优选地,步骤s1中,多个复合层中,部分所述复合层中功能层的镀设步骤是仅在该复合层的种子层的外侧表面镀设银层。

26.优选地,步骤s1中,当所述功能层包括依次镀设的银层、铜层、银层,功能层的厚度总范围是7~20nm,其中铜层的厚度范围是3~8nm。

27.优选地,步骤s1中,镀设介质层时,使用靶材为sial靶或者纯si靶,在氩气、氮气混合气体中溅射而成。

28.优选地,步骤s1中,镀设种子层时,使用靶材为znal靶,在氩气、氧气混合气体中溅射而成。

29.优选地,步骤s1中,镀设功能层时,使用靶材为银、铜、银靶,在纯氩气工作气体中进行溅射。

30.优选地,步骤s1中,镀设保护层时,使用靶材为nicr靶,在纯氩气中溅射而成。

31.优选地,步骤s2中,镀设顶部防护层时,使用靶材为sial靶或者纯si靶,在氩气、氮气混合气体中溅射而成。

32.优选地,步骤s1中,种子层为znox层、znsnox层中的一层或多层的组合;保护层为nicrox层、nicr层中的一层或多层的组合。

33.优选地,介质层、顶部防护层均为sinx层、siox层、sinxoy层、tiox层中的一层或多层的组合。

34.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明的中性色可钢化节能玻璃的制备方法,可制备得到透过色更加中性的玻璃;采用更低成本的技术方案提高了镀膜玻璃耐氧化能力,耐加工能力;制备得到的镀膜玻璃机械加工性能好,满足异地钢化要求,可进行后续切、磨、钢、夹层等工艺加工,便于实现大面积生产且可以保证长期运输、储存过程中不易划伤、氧化等问题;可提高生产效率,减少成本,增加成品率。

附图说明

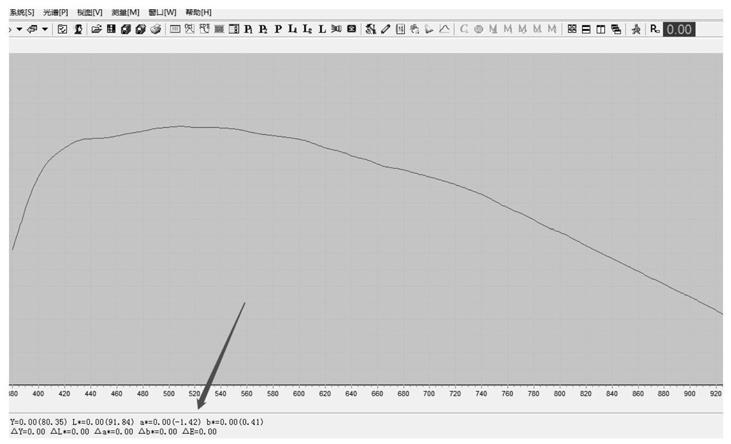

35.附图1为本发明的实施例1的镀膜玻璃的透过曲线图;

36.附图2为本发明的对比例1的镀膜玻璃的透过曲线图;

37.附图3为本发明的实施例2的镀膜玻璃的透过曲线图;

38.附图4为本发明的实施例3的镀膜玻璃的透过曲线图;

39.附图5为本发明的对比例2的镀膜玻璃的透过曲线图;

40.附图6为本发明的实施例4的镀膜玻璃的透过曲线图;

41.附图7为本发明的实施例5的镀膜玻璃的透过曲线图;

42.附图8为本发明的对比例3的镀膜玻璃的透过曲线图。

具体实施方式

43.下面结合附图所示的实施例对本发明作进一步描述。

44.一种中性色可钢化节能玻璃的制备方法,其包括如下步骤:

45.s1、采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设一个或多个复合层;

46.当镀设一个复合层时,包括:

47.s1-1、在玻璃基片的一侧表面上镀设介质层;

48.s1-2、在介质层的外侧表面上镀设种子层;

49.s1-3、在种子层的外侧表面上镀设功能层;

50.s1-4、在功能层的外侧表面上镀设保护层;

51.s1-5、在保护层的外侧表面上镀设azo层;

52.其中,镀设功能层时:

53.(1)在种子层的外侧表面镀设银层;

54.(2)在银层的外侧表面镀设铜层;

55.(3)在铜层的外侧表面镀设银层。

56.接着在(3)中银层上镀设保护层,再在保护层上镀设azo层。

57.当镀设多个复合层时,多个复合层依次镀设,镀设靠近玻璃基片的一侧表面的首个复合层时,在玻璃基片的一侧表面上由内向外依次镀设介质层、种子层、功能层、保护层、azo层,再镀设其它复合层时,使相邻两个复合层的azo层与介质层相邻设置;多个复合层中至少一个功能层的镀设步骤是:

58.(1)在该复合层的种子层的外侧表面镀设银层;

59.(2)在银层的外侧表面镀设铜层;

60.(3)在铜层的外侧表面镀设银层;

61.s2、采用磁控溅射镀膜方式,在复合层的最外侧表面镀设顶部防护层。

62.镀设任一个复合层的具体操作如下:

63.(1)在玻璃基片的一侧表面镀设介质层:采用交流中频电源,使用靶材为sial靶或者纯si靶,靶材纯度大于99.7%(如果采用sial靶,sial靶中中al含量为8~15wt%,sial材料中掺杂的al主要作用是增加膜层材料的导电性),在氩气、氮气混合气体中溅射而成。

64.镀设后的介质层为sinx层、siox层、sinxoy层以及tiox层中的一层或多层的组合。膜层厚度范围是35~44nm。

65.其中,sinx与玻璃具有良好的结合性能,且具有很强的抗腐蚀、抗机械划伤、抗高温氧化的性能,是一种化学稳定性极好的超强度、超硬度材料,可起到提高功能银层对玻璃表面附着力、保护功能银层、调节颜色、提高膜系的硬度的作用,可使整个膜系在进行热加工时耐热性更好,机械加工性能更好,以此来改善传统low-e玻璃膜层结合力不足、易划伤的问题。

66.(2)在介质层的外侧表面镀设种子层时:采用交流中频电源,使用靶材为znal靶,靶材纯度大于99.8%,靶材中al含量为1.5~2.5wt%,在氩气、氧气混合气体中溅射而成。

67.镀设后的种子层为znox层、znsnox层中的一层或多层的组合。膜层厚度范围是5~9nm。

68.种子层材质若为znox,利用znox作为种子层可提高膜层的平整度,为功能层提供

一个没有污染的洁净表面,增加功能层金属在膜层中的附着力,使其更好的发挥性能。同时因为znox较低的消光系数,所以加入znox可以提高膜层的透光率,弥补膜层较多导致的透光率较低的问题。

69.(3)在种子层的一侧表面上镀设功能层时:采用直流电源,使用靶材为ag+cu+ag靶,靶材纯度大于99.99%,在纯氩气工作气体中进行溅射。功能层包括依次镀设的银层、铜层、银层,功能层的厚度总范围是7~20nm,其中铜层的厚度范围是3~8nm。

70.金属ag具有非常好的导电性,可以使整个膜层的平面电阻和辐射率降低,同时也起着调节膜层颜色和性能的作用。

71.在膜层中引入cu后,通过调节各膜层厚度,产品的透射光谱可呈现出“双峰”,具体表现在550nm附近的绿光相对较高的吸收和600nm附件的橙色光相对较高的透射,从而使产品的透过色会更加中性。但cu不能与保护层nicr直接接触,因cu与nicr直接接触会导致热加工过程中cu与nicr相互扩散,进而导致形成合金后cu对改善透过色功能失效,具体表现为600nm附近透光明显降低,产品透过色和未加cu层相比几乎无改善;且cu不能与种子层直接接触,当cu与种子层直接接触会导致热加工过程中cu被种子层中渗透出的氧原子氧化,进而导致膜层被氧化损伤。

72.将cu层放在两层ag层之间,即保证了cu的作用不被保护层nicr破坏,又能保证膜层不被种子层氧化,即按照ag-cu-ag的顺序镀膜,可大幅提高了膜层的耐加工性。

73.(4)在功能层的一侧表面上镀设保护层时:采用直流电源,使用靶材为nicr靶,靶材纯度大于99.9%,靶材中cr含量为15~25wt%,在纯氩气工作气体中进行溅射。

74.保护层为nicr层、nicrox层中的一层或多层的组合,膜层厚度范围是0.5~2nm。其中保护层的厚度应低于等于2nm,因膜层中保护层过厚时,由于nicr材料的特性,会导致产品透光率降低及透过色无法避免的较绿,因此保护层的厚度使用原则应是在保证功能层不被后续加工过程不被氧化的前提下,其厚度越薄越好。

75.nicr层作为ag层的保护层及平整层,能够保护ag层不被后续的溅射过程及加工过程氧化,提高ag层的耐氧化性能。同时保护层与氧化物和氮化物的结合力比ag与他们的结合力强,保护层的存在使ag层在膜层中的附着力更加牢靠,提高ag层的抗常温氧化和抗高温氧化性能。保护层nicr也是光的强吸收层材料,可以起到调节膜层透光率的作用。

76.(5)在保护层的一侧表面上镀设azo层时:采用交流电源,使用靶材为azo靶的靶材纯度大于99.8%,在纯氩气工作气体中进行溅射,azo靶为氧化物陶瓷掺铝氧化锌靶,靶材中al2o3含量范围是2~3wt%。

77.azo层均使用氧化锌铝陶瓷靶材在纯氩气氛围中进行溅射制备而来,溅射速率较高,使用过程不会产生掉渣,膜层表面光滑致密,能够防止前面保护层及功能层被后续溅射过程氧化,起到极好的保护作用,同时,还可以减少low-e玻璃热加工后的光散射,使玻璃颜色更加清晰透彻。azo层膜层厚度范围是8~10nm。

78.s2、采用磁控溅射镀膜方式,在复合层的最外侧表面镀设顶部防护层,镀设顶部防护层时,采用交流中频电源,使用靶材为sial靶或者纯si靶,靶材纯度大于99.7%(如果采用sial靶,sial靶中中al含量为8~15wt%,sial材料中掺杂的al主要作用是增加膜层材料的导电性,下同),在氩气、氮气混合气体中溅射而成。

79.顶部防护层均为sinx层、siox层、sinxoy层以及tiox层中的一层或多层的组合。膜

层厚度范围是30~40nm。

80.镀设顶部防护层时,采用交流中频电源,使用靶材为sial靶或者纯si靶,靶材纯度大于99.7%(如果采用sial靶,sial靶中中al含量为8~15wt%,sial材料中掺杂的al主要作用是增加膜层材料的导电性,下同),在氩气、氮气混合气体中溅射而成。

81.其中,sinx与玻璃具有良好的结合性能,且具有很强的抗腐蚀、抗机械划伤、抗高温氧化的性能,是一种化学稳定性极好的超强度、超硬度材料,可以起到提高功能银层对玻璃表面附着力、保护功能银层、调节颜色、提高膜系的硬度的作用,可使整个膜系在进行热加工时耐热性更好,机械加工性能更好,以此来改善传统low-e玻璃膜层结合力不足、易划伤的问题。

82.以下实施例针对复合层有一个、两个、三个进行具体说明:

83.实施例1

84.仅镀设一个复合层,中性色可钢化节能玻璃的制备方法如下:

85.(1)采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设介质层sinx层,膜层厚度是40.5nm;

86.(2)采用磁控溅射镀膜方式,在介质层的外侧表面镀设种子层znox层,膜层厚度是8nm;

87.(3)采用磁控溅射镀膜方式,在种子层的外侧表面镀设功能层,功能层包括依次镀设的第一银层、铜层、第二银层,即种子层的外侧表面镀设第一银层,在第一银层的外侧表面镀设铜层,在铜层的外侧表面镀设第二银层,该功能层总厚度为2.9+4+3.5nm;

88.(4)采用磁控溅射镀膜方式,在功能层的外侧表面镀设保护层nicr层,膜层厚度是1.45nm;

89.(5)采用磁控溅射镀膜方式,在保护层的外侧表面镀设azo层,膜层厚度是9nm;

90.(6)采用磁控溅射镀膜方式,在azo层的外侧表面镀设顶部防护层sinx层,膜层厚度是35nm。

91.实施例1中镀膜玻璃热加工前和热加工后的透过色数据如下表1:

92.表1实施例1的镀膜玻璃的透过色数据

[0093] 透光率透过色a*透过色b*热加工前72.8-1.1-0.1热加工后80.3-1.40.4

[0094]

对比例1

[0095]

复合层只有一个,与实施例1的区别是:功能层仅为银层。

[0096]

该中性色可钢化节能玻璃的制备方法如下:

[0097]

(1)采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设介质层sinx层,膜层厚度是40.5nm;

[0098]

(2)采用磁控溅射镀膜方式,在介质层的外侧表面镀设种子层znox层,膜层厚度是8nm;

[0099]

(3)采用磁控溅射镀膜方式,在种子层的外侧表面镀设功能层ag层,膜层厚度是10.4nm;

[0100]

(4)采用磁控溅射镀膜方式,在功能层的外侧表面镀设保护层nicr层,膜层厚度是

1.45nm;

[0101]

(5)采用磁控溅射镀膜方式,在保护层的外侧表面镀设azo层,膜层厚度是9nm;

[0102]

(6)采用磁控溅射镀膜方式,在azo层的外侧表面镀设顶部防护层sinx层,膜层厚度是35nm。

[0103]

本对比例的热加工前和热加工后的透过色数据如下表2:

[0104]

表2对比例的镀膜玻璃的透过色数据

[0105] 透光率透过色a*透过色b*热加工前52.6-3.2-2.8热加工后58.3-4.4-3.3

[0106]

参见图1,本实施例1所示的镀膜玻璃热加工后透过颜色呈中性色,其颜色接近自然色;参见图2,本对比例所示的镀膜玻璃热加工后透过颜色呈蓝绿色,其颜色较重。由实施例1、对比例的透过色数据、透过曲线图1-2可知,当功能层为第一银层、铜层、第二银层时,透过色有所改善。

[0107]

本发明的low-e薄膜镀在6毫米普通浮法玻璃上经热加工后透过颜色中性,透过色为中性灰,其中透过色a*值的范围是[-2,1],b*值的范围是[-2,1]。

[0108]

仅镀设两个复合层,中性色可钢化节能玻璃的制备方法如下:

[0109]

该复合镀层设置两个时中性色可热加工双银低辐射镀膜玻璃的制备步骤如下:

[0110]

1:将待镀膜的玻璃基板进行清洗干燥;

[0111]

2:真空过渡;

[0112]

3:自玻璃基板向外依次真空磁控溅射形成以下各溅射层,具体溅射方法为:

[0113]

s1、采用磁控溅射工艺溅射镀膜,在玻璃基板一侧表面镀设第一介质层,膜层厚度范围是38~44nm;

[0114]

s2、在第一介质层外侧表面镀设第一种子层,膜层厚度范围是5~8nm;

[0115]

s3、在第一种子层外侧表面镀设第一功能层,第一功能层为ag层或ag+cu+ag层(按照顺序依次分别镀膜),膜层厚度总范围是7~14nm(如有cu层,cu层的厚度范围是3.5~5nm);

[0116]

s4、在第一功能层外侧表面镀设第一保护层,膜层厚度范围是0.5~2nm;

[0117]

s5、在第一保护层外侧表面镀设第一azo层,膜层厚度范围是8~10nm;

[0118]

s6、在第一azo层外侧表面镀设第二介质层,膜层厚度范围是76~84nm;

[0119]

s7、在第二介质层外侧表面镀设第二种子层,膜层厚度范围是5~8nm;

[0120]

s8、在第二种子层外侧表面镀设第二功能层,第二功能层为ag层或ag+cu+ag层(按照顺序依次分别镀膜),膜层厚度范围是10~14nm(如有cu层,cu层的厚度范围是4~6nm);

[0121]

s9、在第二功能层外侧表面镀设第二保护层,膜层厚度范围是0.5~2nm;

[0122]

s10、在第二保护层外侧表面镀设第二azo层,膜层厚度范围是8~10nm;

[0123]

s11、在第二azo层外侧表面镀设第三介质层,膜层厚度范围是31~36nm。

[0124]

实施例2

[0125]

仅镀设两个复合层,中性色可钢化节能玻璃的制备方法如下:

[0126]

(1)采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设第一介质层为sinx层,膜层厚度是39.9nm;

[0127]

(2)采用磁控溅射镀膜方式,在第一介质层为sinx层的外侧表面镀设第一种子层znox层,膜层厚度是6nm;

[0128]

s3、采用磁控溅射镀膜方式,在第一种子层znox层的外侧表面镀设第一功能层ag层,膜层厚度是10.25nm;

[0129]

s4、采用磁控溅射镀膜方式,在第一功能层为ag层的外侧表面镀设第一保护层nicr层,膜层厚度是0.82nm;

[0130]

s5、采用磁控溅射镀膜方式,在第一保护层为nicr层的外侧表面镀设第一azo层,膜层厚度是9nm;

[0131]

s6、采用磁控溅射镀膜方式,在第一azo层的外侧表面镀设第二介质层sinx层,膜层厚度是82.2nm;

[0132]

s7、采用磁控溅射镀膜方式,在第二介质层sinx层的外侧表面镀设第二种子层znox层,膜层厚度是7nm;

[0133]

s8、采用磁控溅射镀膜方式,在第二种子层znox层的外侧表面镀设第二功能层ag+cu+ag层,膜层厚度依次是6nm+4.2nm+2.8nm;

[0134]

s9、采用磁控溅射镀膜方式,在第二功能层ag+cu+ag层的外侧表面镀设第二保护层nicr层,膜层厚度是1.45nm;

[0135]

s10、采用磁控溅射镀膜方式,在第二保护层nicr层的外侧表面镀设第二azo层,膜层厚度是9nm;

[0136]

s11、采用磁控溅射镀膜方式,在第二azo层的外侧表面镀设第三介质层sinx层,膜层厚度是33.4nm。

[0137]

本实施例提供的镀膜玻璃热加工前和热加工后的透过色数据如下表3:

[0138]

表3实施例2的镀膜玻璃的透过色数据

[0139] 透过色a*透过色b*热加工前-2.3-1.3热加工后-1.76-0.5

[0140]

本实施例所示的镀膜玻璃产品的透过曲线参见图3,热加工后镀膜玻璃透过颜色呈中性色,其颜色接近自然色。

[0141]

实施例3

[0142]

本例与实施例2的区别是:本例中两个功能层均为ag+cu+ag层。

[0143]

仅镀设两个复合层,中性色可钢化节能玻璃的制备方法如下:

[0144]

(1)采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设第一介质层为sinx层,膜层厚度是39.9nm;

[0145]

(2)采用磁控溅射镀膜方式,在第一介质层为sinx层的外侧表面镀设第一种子层znox层,膜层厚度是6nm;

[0146]

s3、采用磁控溅射镀膜方式,在第一种子层znox层的外侧表面镀设第一功能层ag+cu+ag层,膜层厚度是10.25nm;

[0147]

s4、采用磁控溅射镀膜方式,在第一功能层为ag+cu+ag层的外侧表面镀设第一保护层nicr层,膜层厚度是0.82nm;

[0148]

s5、采用磁控溅射镀膜方式,在第一保护层为nicr层的外侧表面镀设第一azo层,

膜层厚度是9nm;

[0149]

s6、采用磁控溅射镀膜方式,在第一azo层的外侧表面镀设第二介质层sinx层,膜层厚度是82.2nm;

[0150]

s7、采用磁控溅射镀膜方式,在第二介质层sinx层的外侧表面镀设第二种子层znox层,膜层厚度是7nm;

[0151]

s8、采用磁控溅射镀膜方式,在第二种子层znox层的外侧表面镀设第二功能层ag+cu+ag层,膜层厚度依次是6nm+4.2nm+2.8nm;

[0152]

s9、采用磁控溅射镀膜方式,在第二功能层ag+cu+ag层的外侧表面镀设第二保护层nicr层,膜层厚度是1.45nm;

[0153]

s10、采用磁控溅射镀膜方式,在第二保护层nicr层的外侧表面镀设第二azo层,膜层厚度是9nm;

[0154]

s11、采用磁控溅射镀膜方式,在第二azo层的外侧表面镀设第三介质层sinx层,膜层厚度是33.4nm。

[0155]

本实施例提供的镀膜玻璃的热加工前和热加工后的透过色数据如下表4:

[0156]

表4实施例3的镀膜玻璃的透过色数据

[0157] 透过色a*透过色b*热加工前-2-0.2热加工后-1.15-0.46

[0158]

本实施例所示的镀膜玻璃产品的透过曲线参见图4,热加工后镀膜玻璃透过颜色呈中性色,其颜色接近自然色。

[0159]

对比例2

[0160]

本例与实施例2的区别是:两个功能层均为ag层。

[0161]

仅镀设两个复合层,中性色可钢化节能玻璃的制备方法如下:

[0162]

(1)采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设第一介质层为sinx层,膜层厚度是39.9nm;

[0163]

(2)采用磁控溅射镀膜方式,在第一介质层为sinx层的外侧表面镀设第一种子层znox层,膜层厚度是6nm;

[0164]

s3、采用磁控溅射镀膜方式,在第一种子层znox层的外侧表面镀设第一功能层ag层,膜层厚度是10.25nm;

[0165]

s4、采用磁控溅射镀膜方式,在第一功能层为ag层的外侧表面镀设第一保护层nicr层,膜层厚度是0.82nm;

[0166]

s5、采用磁控溅射镀膜方式,在第一保护层为nicr层的外侧表面镀设第一azo层,膜层厚度是9nm;

[0167]

s6、采用磁控溅射镀膜方式,在第一azo层的外侧表面镀设第二介质层sinx层,膜层厚度是82.2nm;

[0168]

s7、采用磁控溅射镀膜方式,在第二介质层sinx层的外侧表面镀设第二种子层znox层,膜层厚度是7nm;

[0169]

s8、采用磁控溅射镀膜方式,在第二种子层znox层的外侧表面镀设第二功能层ag层,膜层厚度是13.4nm;

[0170]

s9、采用磁控溅射镀膜方式,在第二功能层ag的外侧表面镀设第二保护层nicr层,膜层厚度是1.45nm;

[0171]

s10、采用磁控溅射镀膜方式,在第二保护层nicr层的外侧表面镀设第二azo层,膜层厚度是9nm;

[0172]

s11、采用磁控溅射镀膜方式,在第二azo层的外侧表面镀设第三介质层sinx层,膜层厚度是33.4nm。

[0173]

本例提供的镀膜玻璃的热加工前和热加工后的透过色数据如下表5:

[0174]

表5对比例2的镀膜玻璃的透过色数据

[0175] 透过色a*透过色b*热加工前-6.91.2热加工后-6.41.38

[0176]

本例所示的镀膜玻璃产品的透过曲线参见图5,热加工后镀膜玻璃透过颜色呈蓝绿色,其颜色较重。

[0177]

由实施例3-4、对比例2提供的透过色数据、透过曲线可知,功能层为ag+cu+ag层时,产品的透过色会更加中性,透过色为中性灰。由于cu材料的引入,开发的可后续热加工的节能产品的透过色更加中性,将具有透过色改善功能的cu层放在ag间,即保证了cu的作用不被保护层nicr破坏,又能保证cu膜层不被种子层氧化。

[0178]

当复合镀层设置三个时中性色可热加工三银低辐射镀膜玻璃的制备步骤如下:

[0179]

1:将待镀膜的玻璃基板进行清洗干燥;

[0180]

2:真空过渡;

[0181]

3:自玻璃基板向外依次真空磁控溅射形成以下各溅射层,具体溅射方法为:

[0182]

s1、采用磁控溅射工艺溅射镀膜,在玻璃基板一侧表面镀设第一介质层,膜层厚度范围是28~35nm;

[0183]

s2、在第一介质层外侧表面镀设第一种子层,膜层厚度范围是5~8nm;

[0184]

s3、在第一种子层外侧表面镀设第一功能层,第一功能层为ag层或ag+cu+ag层(按照顺序依次分别镀膜),膜层厚度总范围是8~16nm(如有cu层,cu层的厚度范围是5~7nm);

[0185]

s4、在第一功能层外侧表面镀设第一保护层,膜层厚度范围是0.5~2nm;

[0186]

s5、在第一保护层外侧表面镀设第一azo层,膜层厚度范围是8~10nm;

[0187]

s6、第一azo层外侧表面镀设第二介质层,膜层厚度范围是43~58nm;

[0188]

s7、在第二介质层外侧表面镀设第二种子层,膜层厚度范围是5~8nm;

[0189]

s8、在第二种子层外侧表面镀设第二功能层,第二功能层为ag层或ag+cu+ag层(按照顺序依次分别镀膜),膜层厚度范围是11~14nm(如有cu层,cu层的厚度范围是5~7nm);

[0190]

s9、在第二功能层外侧表面镀设第二保护层,膜层厚度范围是0.5~2nm;

[0191]

s10、在第二保护层外侧表面镀设第二azo层,膜层厚度范围是8~10nm;

[0192]

s11、在第二azo层外侧表面镀设第三介质层,膜层厚度范围是75~83nm;

[0193]

s12、在第三介质层外侧表面镀设第三种子层,膜层厚度范围是5~8nm;

[0194]

s13、在第三种子层外侧表面镀设第三功能层,第三功能层为ag层或ag+cu+ag层(按照顺序依次分别镀膜),膜层厚度范围是11~20nm(如有cu层,cu层的厚度范围是3~8nm);

[0195]

s14、在第三功能层外侧表面镀设第三保护层,膜层厚度范围是0.5~2nm;

[0196]

s15、在第三保护层外侧表面镀设第三azo层,膜层厚度范围是8~10nm;

[0197]

s16、在第三azo层外侧表面镀设第四介质层,膜层厚度范围是30~40nm。

[0198]

实施例4

[0199]

本实施例与实施例3的区别在于:一个功能层为ag+cu+ag层。

[0200]

镀设三个复合层,中性色可钢化节能玻璃的制备方法如下:

[0201]

s1、采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设第一介质层为sinx层,膜层厚度是33.8nm;

[0202]

s2、采用磁控溅射镀膜方式,在第一介质层为sinx层的外侧表面镀设第一种子层znox层,膜层厚度是6nm;

[0203]

s3、采用磁控溅射镀膜方式,在第一种子层znox层的外侧表面镀设第一功能层为ag层,膜层厚度是8.3nm;

[0204]

s4、采用磁控溅射镀膜方式,在第一功能层为ag层的外侧表面镀设第一保护层nicr层,膜层厚度是0.82nm;

[0205]

s5、采用磁控溅射镀膜方式,在第一保护层nicr层的外侧表面镀设第一azo层,膜层厚度是9nm;

[0206]

s6、采用磁控溅射镀膜方式,在第一azo层的外侧表面镀设第二介质层sinx层,膜层厚度是56.2nm;

[0207]

s7、采用磁控溅射镀膜方式,在第二介质层sinx层的外侧表面镀设第二种子层znox层,膜层厚度是7nm;

[0208]

s8、采用磁控溅射镀膜方式,在第二种子层znox层的外侧表面镀设第二功能层ag+cu+ag层,膜层厚度依次是3.8nm+6.3nm+2.4nm;

[0209]

s9、采用磁控溅射镀膜方式,在第二功能层ag+cu+ag层的外侧表面镀设第二保护层nicr层,膜层厚度是1.26nm;

[0210]

s10、采用磁控溅射镀膜方式,在第二保护层nicr层的外侧表面镀设第二azo层,膜层厚度是9nm;

[0211]

s11、采用磁控溅射镀膜方式,在第二azo层的外侧表面镀设第三介质层sinx层,膜层厚度是72.1nm;

[0212]

s12、采用磁控溅射镀膜方式,在第三介质层sinx层的外侧表面镀设第三种子层znox层,膜层厚度是8nm;

[0213]

s13、采用磁控溅射镀膜方式,在三种子层znox层的外侧表面镀设第三功能层ag层,膜层厚度是14.1nm;

[0214]

s14、采用磁控溅射镀膜方式,在第三功能层ag层的外侧表面镀设第三保护层nicr层,膜层厚度是0.9nm;

[0215]

s15、采用磁控溅射镀膜方式,在第三保护层nicr层的外侧表面镀设第三azo层,膜层厚度是9nm;

[0216]

s16、采用磁控溅射镀膜方式,在第三azo层的外侧表面镀设第四介质层sinx层,膜层厚度是35.8nm。

[0217]

本实施例提供的镀膜玻璃热加工前和热加工后的透过色数据如下表6:

[0218]

表6实施例4的镀膜玻璃的透过色数据

[0219] 透过色a*透过色b*热加工前-1.83.2热加工后-1.751.2

[0220]

由本实施例的镀膜玻璃的透过曲线图6可知,本实施例所示的产品热加工后透过颜色呈中性色,其颜色接近自然色。

[0221]

实施例5

[0222]

本实施例与实施例4的区别在于:三个功能层均为ag+cu+ag层。

[0223]

镀设三个复合层,中性色可钢化节能玻璃的制备方法如下:

[0224]

s1、采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设第一介质层sinx层,膜层厚度是33.8nm;

[0225]

s2、采用磁控溅射镀膜方式,在第一介质层sinx层的外侧表面镀设第一种子层znox层,膜层厚度是6nm;

[0226]

s3、采用磁控溅射镀膜方式,在第一种子层znox层的外侧表面镀设第一功能层ag+cu+ag层,膜层厚度是2.8nm+3.3nm+2.2nm;

[0227]

s4、采用磁控溅射镀膜方式,在第一功能层ag+cu+ag层的外侧表面镀设第一保护层nicr层,膜层厚度是0.82nm;

[0228]

s5、采用磁控溅射镀膜方式,在第一保护层nicr层的外侧表面镀设第一azo层,膜层厚度是9nm;

[0229]

s6、采用磁控溅射镀膜方式,在第一azo层的外侧表面镀设第二介质层sinx层,膜层厚度是56.2nm;

[0230]

s7、采用磁控溅射镀膜方式,在第二介质层sinx层的外侧表面镀设第二种子层znox层,膜层厚度是7nm;

[0231]

s8、采用磁控溅射镀膜方式,在第二种子层znox层的外侧表面镀设第二功能层ag+cu+ag层,膜层厚度依次是3.8nm+6.3nm+2.4nm;

[0232]

s9、采用磁控溅射镀膜方式,在第二功能层ag+cu+ag层的外侧表面镀设第二保护层nicr层,膜层厚度是1.26nm;

[0233]

s10、采用磁控溅射镀膜方式,在第二保护层nicr层的外侧表面镀设第二azo层,膜层厚度是9nm;

[0234]

s11、采用磁控溅射镀膜方式,在第二azo层的外侧表面镀设第三介质层sinx层,膜层厚度是72.1nm;

[0235]

s12、采用磁控溅射镀膜方式,在第三介质层sinx层的外侧表面镀设第三种子层znox层,膜层厚度是8nm;

[0236]

s13、采用磁控溅射镀膜方式,在第三种子层znox层的外侧表面镀设第三功能层ag+cu+ag层,膜层厚度是4.4nm+5.2nm+4.5nm;

[0237]

s14、采用磁控溅射镀膜方式,在第三功能层ag+cu+ag层的外侧表面镀设第三保护层nicr层,膜层厚度是0.9nm;

[0238]

s15、采用磁控溅射镀膜方式,在第三保护层nicr层的外侧表面镀设第三azo层,膜层厚度是9nm;

[0239]

s16、采用磁控溅射镀膜方式,在第三azo层的外侧表面镀设第四介质层sinx层;膜层厚度是35.8nm。

[0240]

本实施例提供的镀膜玻璃热加工前和热加工后的透过色数据如下表7:

[0241]

表7实施例5的镀膜玻璃的透过色数据

[0242] 透过色a*透过色b*热加工前-0.82.56热加工后-0.730.35

[0243]

由本实施例的镀膜玻璃的透过曲线图7可知,本实施例所示的产品热加工后透过颜色呈中性色,其颜色接近自然色。

[0244]

对比例3

[0245]

本实施例与实施例4的区别在于:第一、二、三功能层均为ag层。

[0246]

本实施例的具体的膜层结构及厚度如下:

[0247]

s1:采用磁控溅射镀膜方式,在玻璃基片的一侧表面镀设第一介质层为sinx层,膜层厚度是33.8nm;

[0248]

s2:采用磁控溅射镀膜方式,在第一介质层为sinx层的外侧表面镀设第一种子层znox层,膜层厚度是6nm;

[0249]

s3:采用磁控溅射镀膜方式,在第一种子层znox层的外侧表面镀设第一功能层ag层,膜层厚度是8.3nm;

[0250]

s4:采用磁控溅射镀膜方式,在第一功能层ag层的外侧表面镀设第一保护层nicr层,膜层厚度是0.82nm;

[0251]

s5:采用磁控溅射镀膜方式,在第一保护层nicr层的外侧表面镀设第一azo层,膜层厚度是9nm;

[0252]

s6:采用磁控溅射镀膜方式,在第一azo层的外侧表面镀设第二介质层sinx层,膜层厚度是56.2nm;

[0253]

s7:采用磁控溅射镀膜方式,在第二介质层sinx层的外侧表面镀设第二种子层znox层,膜层厚度是7nm;

[0254]

s8:采用磁控溅射镀膜方式,在第二种子层znox层的外侧表面镀设第二功能层ag层,膜层厚度依次是12nm;

[0255]

s9:采用磁控溅射镀膜方式,在第二功能层ag层的外侧表面镀设第二保护层nicr层,膜层厚度是0.7nm;

[0256]

s10:采用磁控溅射镀膜方式,在第二保护层nicr层的外侧表面镀设第二azo层,膜层厚度是9nm;

[0257]

s11:采用磁控溅射镀膜方式,在第二azo层的外侧表面镀设第三介质层sinx层,膜层厚度是72.1nm;

[0258]

s12:采用磁控溅射镀膜方式,在第三介质层sinx层的外侧表面镀设第三种子层znox层,膜层厚度是8nm;

[0259]

s13:采用磁控溅射镀膜方式,在第三种子层znox层的外侧表面镀设第三功能层ag层,膜层厚度是14.1nm;

[0260]

s14:采用磁控溅射镀膜方式,在第三功能层ag层的外侧表面镀设第三保护层nicr

层,膜层厚度是0.9nm;

[0261]

s15:采用磁控溅射镀膜方式,在第三保护层nicr层的外侧表面镀设第三azo层,膜层厚度是9nm;

[0262]

s16:采用磁控溅射镀膜方式,在第三azo层的外侧表面镀设第四介质层sinx层,膜层厚度是35.8nm。

[0263]

本例提供的镀膜玻璃热加工前和热加工后的透过色数据如下表8:

[0264]

表8对比例3的镀膜玻璃的透过色数据

[0265] 透过色a*透过色b*热加工前-3.12.9热加工后-4.870.42

[0266]

由本实施例的镀膜玻璃的透过曲线图8可知,本实施例所示的产品热加工后透过颜色呈蓝绿色,其颜色较重。

[0267]

由实施例4-5、对比例3提供的透过色数据、透过曲线可知,当功能层为ag+cu+ag层时,产品的透过色会更加中性,透过色为中性灰。

[0268]

为了能定量的说明和衡量颜色,在国际上一般采用cie1976l*a*b*色度空间来测量颜色:一般用l或者r来表示亮度,两者有一定的换算关系,数值在0-100范围内,数值越大表示亮度越高;用a*表示红绿度,a*为负表示绿,a*为正表示红,绝对值越大表示绿或者红的程度越大;用b*表示黄蓝度,b*为负表示蓝,b*为正表示黄,绝对值越大表示黄或者蓝的程度越大;a*和b*越接近于零表示透过色越中性。

[0269]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1