一种玄武岩纤维增强活性粉末混凝土盖板及其制备方法与流程

1.本发明涉及混凝土盖板技术领域,具体地说,涉及一种玄武岩纤维增强活性粉末混凝土盖板及其制备方法。

背景技术:

2.活性粉末混凝土(即reactive powder concrete,以下简称rpc)是继高强、高性能混凝土之后,在90年代中期通过采用常规的水泥等材料开发出的水泥基材料,是dsp材料与纤维增强材料复合而成的高性能混凝土,具有超高强度、高耐久性、高韧性和良好的体积稳定性。作为高性能混凝土和纤维混凝土的完美结合,rpc自诞生以来就得到了快速的发展。传统的活性粉末混凝土在配制过程中一般通过掺加钢纤维来提高基体本身的韧性、抗拉强度、抗冲击性、抗爆能力等,但钢纤维具有易锈蚀、自重大、造价高、搅拌成型困难等缺点。若能在保证强度及耐久性的前提下采用非金属纤维材料替代钢纤维配制活性粉末混凝土,则可在提高活性粉末混凝土韧性、抗裂性的同时避免钢纤维易锈蚀的顾虑,从而使其应用范围更加广泛。

3.活性粉末混凝土盖板是一种新型材料盖板,它目前被广泛运用于高铁行人盖板和少量运用于普通人行道盖板。由于活性粉末混凝土具有超高的力学性能和优异的耐久性能、轻质、质量稳定、易于造型、外形美观、经济环保,所以活性粉末混凝土盖板具有轻质美观、承载能力高、刚度大、耐久性好、使用寿命高、产品尺寸精确、更换检修方便等优点。然而活性粉末混凝土行人盖板厚度一般只有40~60mm,因此在偶然冲击荷载作用下盖板难免会开裂。虽然盖板的承载能力在短时间内还是能够保证其正常工作,但是盖板内部的钢筋会随着时间的推移而逐渐被腐蚀,这会对盖的承载能力和耐久性能造成不利影响,可能大大缩短盖板的使用寿命。

技术实现要素:

4.为达到上述目的,本发明公开了一种玄武岩纤维增强活性粉末混凝土盖板及其制备方法。

5.一种玄武岩纤维增强活性粉末混凝土盖板,以重量计,包括以下组分:50-200份的硅酸盐水泥,200-800份的石英砂,20-50份的粉煤灰,50-200份的矿粉,5-90份的钢纤维,5-40份的玄武岩纤维,1-5份的聚羧酸减水剂。优选的,还包括80-120份的水。

6.优选的,所述石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%;所述粉煤灰的粒径为20-30μm,其中二氧化硅的含量为60-70%;所述矿粉为硅灰。

7.优选的,所述钢纤维为镀铜钢纤维,纤维直径为0.5-1mm,长度为10-30mm。

8.优选的,所述玄武岩纤维的直径为6-20μm,长度为6-20mm。

9.优选的,还包括8-15份的铝酸钙纳米晶须,直径为120~160nm。

10.优选的,还包括10-15份的聚丁二烯橡胶。

11.优选的,还包括2-6份的聚氨酯。

12.优选的,包括以下组分:100-200份的硅酸盐水泥,300-500份的石英砂,30-50份的粉煤灰,150-200份的矿粉,30-60份的钢纤维,20-40份的玄武岩纤维,1-5份的聚羧酸减水剂,10-15份的铝酸钙纳米晶须,10-15份的聚丁二烯橡胶,2-6份的聚氨酯。

13.一种制备所述的玄武岩纤维增强活性粉末混凝土盖板的方法,包括以下步骤:

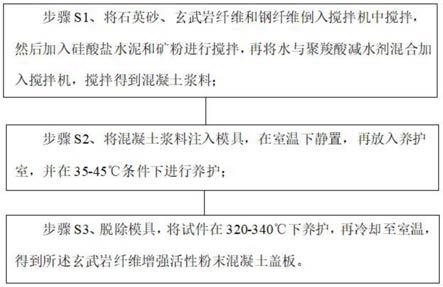

14.步骤s1、将石英砂、玄武岩纤维和钢纤维倒入搅拌机中搅拌,然后加入硅酸盐水泥和矿粉进行搅拌,再将水与聚羧酸减水剂混合加入搅拌机,搅拌得到混凝土浆料;

15.步骤s2、将混凝土浆料注入模具,在室温下静置,再放入养护室,并在35-45℃条件下进行养护;

16.步骤s3、脱除模具,将试件在320-340℃下养护,再冷却至室温,得到所述玄武岩纤维增强活性粉末混凝土盖板。

17.优选的,步骤s2中,将混凝土浆料注入模具,在室温下静置5-7h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到35-45℃,养护24h后取出,在室温下冷却;步骤s3中,将试件移入高温养护室中,在6h内缓慢匀速升温至320-340℃并恒温养护24h,待其冷却至室温。

18.本发明的工作原理和有益效果为:

19.本发明选取玄武岩纤维作为增强材料,在rpc混凝土中替代一部分钢纤维,玄武岩纤维与钢纤维协同提高了rpc盖板混凝土的耐久性能,提高了rpc活性混凝土的耐久性能以及抗冻融性能,有利于延长rpc混凝土的使用寿命,避免因钢纤维腐蚀导致的rpc性能下降。玄武岩纤维与水泥混合容易分散在混凝土和砂浆中,因此玄武岩纤维增强混凝土起到加固作用、防裂、阻裂的作用。且玄武岩纤维在高温下拉伸成型,具备良好的延展性和耐腐蚀性。将玄武岩纤维加入到rpc混凝土中,能够有效地改善钢纤维在rpc盖板中易腐蚀的缺点,提高rpc盖板的耐腐蚀性。

20.掺入铝酸钙纳米晶须后,铝酸钙纳米晶须与玄武岩纤维、钢纤维之间产生混合,起到了较好的拉结作用,延缓了盖板在经受冻融循环作用后内部微裂缝的扩展,从而提高了盖板的抗冻性能。

21.掺入聚丁二烯橡胶,其与铝酸钙纳米晶须产生胶粘,起到增韧作用,而且聚丁二烯橡胶在玄武岩纤维、钢纤维之间产生很好的粘连性,进一步提高了盖板的抗冻性能。

22.掺入聚氨酯,其发泡并填入玄武岩纤维、钢纤维等之间的缝隙,有效地提高了盖板的耐久性、抗渗性和抗冻融性。

附图说明

23.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为本发明提供的玄武岩纤维增强活性粉末混凝土盖板的制备方法的流程示意图。

具体实施方式

25.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供了一种玄武岩纤维增强活性粉末混凝土盖板,以重量计,包括以下组分:50-200份的硅酸盐水泥,200-800份的石英砂,20-50份的粉煤灰,50-200份的矿粉,5-90份的钢纤维,5-40份的玄武岩纤维,1-5份的聚羧酸减水剂。

27.本发明选取玄武岩纤维作为增强材料,在rpc混凝土中替代一部分钢纤维,玄武岩纤维与钢纤维协同提高了rpc盖板混凝土的耐久性能,提高了rpc活性混凝土的耐久性能以及抗冻融性能,有利于延长rpc混凝土的使用寿命,避免因钢纤维腐蚀导致的rpc性能下降。玄武岩纤维与水泥混合容易分散在混凝土和砂浆中,因此玄武岩纤维增强混凝土起到加固作用、防裂、阻裂的作用。且玄武岩纤维在高温下拉伸成型,具备良好的延展性和耐腐蚀性。将玄武岩纤维加入到rpc混凝土中,能够有效地改善钢纤维在rpc盖板中易腐蚀的缺点,提高rpc盖板的耐腐蚀性。

28.其中,硅酸盐水泥为42.5级或52.5级普通硅酸盐水泥中的一种。

29.作为优选的实施方式,所述石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%;所述粉煤灰的粒径为20-30μm,其中二氧化硅的含量为60-70%;所述矿粉为硅灰。选用上述参数的石英砂和粉煤灰,石英砂和粉煤灰在混凝土中能够起到活性的作用,能够使水泥和煤灰之间的缝隙变得更小。如果粒径过大或过小,其难以起到活性作用。

30.作为优选的实施方式,所述钢纤维为镀铜钢纤维,纤维直径为0.5-1mm,长度为10-30mm。所述玄武岩纤维的直径为6-20μm,长度为6-20mm。选用上述参数的玄武岩纤维,玄武岩纤维与水泥混合容易分散在混凝土和砂浆中,因此玄武岩纤维增强混凝土起到加固作用、防裂、阻裂的作用。如果玄武岩纤维的尺寸过大或过小,均难以起到加固作用、防裂、阻裂的作用。

31.优选的,还包括8-15份的铝酸钙纳米晶须,直径为120~160nm。掺入铝酸钙纳米晶须后,铝酸钙纳米晶须与玄武岩纤维、钢纤维之间产生混合,起到了较好的拉结作用,延缓了盖板在经受冻融循环作用后内部微裂缝的扩展,从而提高了盖板的抗冻性能。

32.进一步优选的,还包括10-15份的聚丁二烯橡胶。掺入聚丁二烯橡胶,其与铝酸钙纳米晶须产生胶粘,起到增韧作用,而且聚丁二烯橡胶在玄武岩纤维、钢纤维之间产生很好的粘连性,进一步提高了盖板的抗冻性能。

33.进一步优选的,还包括2-6份的聚氨酯。掺入聚氨酯,其发泡并填入玄武岩纤维、钢纤维等之间的缝隙,有效地提高了盖板的耐久性、抗渗性和抗冻融性。

34.本发明还提供了一种制备所述的玄武岩纤维增强活性粉末混凝土盖板的方法,包括以下步骤:

35.步骤s1、将石英砂、玄武岩纤维和钢纤维倒入搅拌机中搅拌,然后加入硅酸盐水泥和矿粉进行搅拌,再将水与聚羧酸减水剂混合加入搅拌机,搅拌得到混凝土浆料;

36.步骤s2、将混凝土浆料注入模具,在室温下静置,再放入养护室,并在35-45℃条件下进行养护。具体的,将混凝土浆料注入模具,在室温下静置5-7h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到35-45℃,养护24h

后取出,在室温下冷却。

37.步骤s3、脱除模具,将试件在320-340℃下养护,再冷却至室温,得到所述玄武岩纤维增强活性粉末混凝土盖板。具体的,将试件移入高温养护室中,在6h内缓慢匀速升温至320-340℃并恒温养护24h,待其冷却至室温,得到所述玄武岩纤维增强活性粉末混凝土盖板。

38.下面将结合实施例对本发明做进一步描述。

39.实施例1

40.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为20μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.3mm,长度为12mm,添加量为40份;玄武岩纤维直径为10μm,长度为20mm,5份;所述减水剂为聚羧酸系减水剂,3份,水100份。

41.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

42.实施例2

43.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为20μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.3mm,长度为12mm,添加量为30份;玄武岩纤维直径为10μm,长度为20mm,10份;所述减水剂为聚羧酸系减水剂,3份,水80份。

44.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

45.实施例3

46.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为20μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.3mm,长度为12mm,添加量为20份;玄武岩纤维直径为10μm,长度为20mm,20份;所述减水剂为聚羧酸系减水剂,3份,水90份。

47.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下

养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

48.实施例4

49.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为20μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.3mm,长度为12mm,添加量为10份;玄武岩纤维直径为10μm,长度为20mm,30份;所述减水剂为聚羧酸系减水剂,3份,水110份。

50.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

51.实施例5

52.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为20μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.3mm,长度为12mm,添加量为5份;玄武岩纤维直径为10μm,长度为20mm,40份;所述减水剂为聚羧酸系减水剂,3份,水95份。

53.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

54.实施例6

55.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为50份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为800份;所述粉煤灰的粒径为20μm,其中二氧化硅的含量为60%,添加量为50份;所述矿粉为硅灰,添加量50份,选用的钢纤维为镀铜钢纤维,纤维直径为0.3mm,长度为12mm,添加量为90份;玄武岩纤维直径为10μm,长度为20mm,5份;所述减水剂为聚羧酸系减水剂,3份。

56.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

57.实施例7

58.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为200份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为300份;所述粉煤灰的粒径为30μm,其中二氧化硅的含量为60%,添加量为50份;所述矿粉为硅灰,添加量200份,选用的钢纤维为镀铜钢纤维,纤维直径为1mm,长度为30mm,添加量为40份;玄武岩纤维直径为20μm,长度为20mm,40份;所述减水剂为聚羧酸系减水剂,3份,水110份。

59.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

60.实施例8

61.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为30μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.5mm,长度为10mm,添加量为40份;玄武岩纤维直径为6μm,长度为6mm,5份;所述减水剂为聚羧酸系减水剂,3份。

62.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

63.实施例9

64.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为30μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.5mm,长度为10mm,添加量为40份;玄武岩纤维直径为6μm,长度为6mm,5份;所述减水剂为聚羧酸系减水剂,3份;8份的铝酸钙纳米晶须,直径为120nm,水110份。

65.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

66.实施例10

67.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含

量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为30μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.5mm,长度为10mm,添加量为40份;玄武岩纤维直径为6μm,长度为6mm,5份;所述减水剂为聚羧酸系减水剂,3份;15份的铝酸钙纳米晶须,直径为160nm,水110份。

68.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

69.实施例11

70.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为30μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.5mm,长度为10mm,添加量为40份;玄武岩纤维直径为6μm,长度为6mm,5份;所述减水剂为聚羧酸系减水剂,3份;8份的铝酸钙纳米晶须,直径为120nm;10份的聚丁二烯橡胶;水110份。

71.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

72.实施例12

73.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为30μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.5mm,长度为10mm,添加量为40份;玄武岩纤维直径为6μm,长度为6mm,5份;所述减水剂为聚羧酸系减水剂,3份;8份的铝酸钙纳米晶须,直径为120nm;15份的聚丁二烯橡胶;水110份。

74.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

75.实施例13

76.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含

量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为30μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.5mm,长度为10mm,添加量为40份;玄武岩纤维直径为6μm,长度为6mm,5份;所述减水剂为聚羧酸系减水剂,3份;8份的铝酸钙纳米晶须,直径为120nm;15份的聚丁二烯橡胶;2份的聚氨酯;水110份。

77.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

78.实施例14

79.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为30μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份,选用的钢纤维为镀铜钢纤维,纤维直径为0.5mm,长度为10mm,添加量为40份;玄武岩纤维直径为6μm,长度为6mm,5份;所述减水剂为聚羧酸系减水剂,3份;8份的铝酸钙纳米晶须,直径为120nm;15份的聚丁二烯橡胶;6份的聚氨酯;水110份。

80.首先将石英砂与玄武岩纤维和钢纤维倒入搅拌机中搅拌一定时间,使纤维与砂混合均匀,然后加入水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

81.对比例

82.本实施例提供的玄武岩纤维增强活性粉末混凝土盖板,硅酸盐水泥为42.5级,含量为100份;选用的石英砂的粒径≤2mm,且sio2含量≥98%,含泥量≤0.5%,含量为200份;所述粉煤灰的粒径为20μm,其中二氧化硅的含量为60%,添加量为20份;所述矿粉为硅灰,添加量60份;所述减水剂为聚羧酸系减水剂,3份,水70份。

83.首先将石英砂与水泥和硅灰进行搅拌,最后将水与高效减水剂混合加入搅拌机,搅拌10分钟,得到混凝土浆料;之后将混凝土浆料注入模具,在室温下静置5h,再放入养护室,室温下养护,相对湿度为95%以上,通入蒸汽,以5℃/h的速度升温,直至温度达到45℃,养护24h后取出,在室温下冷却;最后试件脱除模具后,移入高温养护室中,在6h内缓慢匀速升温至340℃并恒温养护24h,待其缓慢冷却至室温后,再进行标准养护28天即可。

84.下表1示出了采用实施例1-5和对比例的原料组分配方制成的rpc盖板的性能测试结果。由下表可知,选取玄武岩纤维作为增强材料,在rpc混凝土中替代一部分钢纤维,玄武岩纤维与钢纤维协同提高了rpc盖板混凝土的耐久性能,提高了rpc活性混凝土的耐久性能以及抗冻融性能。

85.表1

[0086][0087]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1