一种CO2矿化制备高强度建筑材料的方法及其应用与流程

一种co2矿化制备高强度建筑材料的方法及其应用

技术领域

1.本发明涉及二氧化碳利用技术领域,具体涉及b01d53/62,更具体涉及一种co2矿化制备高强度建筑材料的方法及其应用。

背景技术:

2.随着全球工业化进程的加速,二氧化碳的高排放量导致全球气候不断变暖。目前,处理二氧化碳的方法主要有两种,一种是将二氧化碳用于原油的开采来降低开采难度,提高原油采收率,同时二氧化碳被封存于地下,然而地质封存技术成本高,对地质要求高,应用面有限;另一种是用大宗固废(如钢渣、电石渣等)矿化利用二氧化碳,但该方法受到矿化温度、压力、孔隙率等因素影响,且工业烟气或捕集后的二氧化碳气体中或多或少都含有一定量的水蒸气,增加了矿化反应的控制难度。cn202010759895通过将钢渣进行破碎后,加水研磨得到浆体,然后通过再添加骨料以及不同粒径的钢渣粉和浆体后,经过成型、养护得到碳化砖,该过程养护时间长达6h,工艺持久,降低生产效率,同时对原料的要求高,不方便操作。

技术实现要素:

3.针对现有技术中存在的一些问题,本发明第一个方面提供了一种co2矿化制备高强度建筑材料的方法,包括:将固体废弃物和水混合后置于模具中压制成坯体,之后坯体在含有二氧化碳的气体的作用下矿化反应,即得。

4.在一种实施方式中,含有二氧化碳的气体中包括二氧化碳和水蒸气。

5.优选的,含有二氧化碳的气体中,二氧化碳的体积分数为8-95%,可以列举的有8%,10%,15%,20%,25%,30%,35%,40%,45%,50%,55%,60%,65%,70%,75%,80%,82%,85%,88%,90%,92%,94%,95%;进一步优选为10-15%,更优选为13.90%。

6.优选的,含有二氧化碳的气体中,水蒸气的体积分数为5-12%,进一步优选为6-10%,更优选为8.86%。

7.本技术使用二氧化碳的体积分数为8-95%的气体,不仅可以对高浓度含二氧化碳的气体进行矿化,同时可以实现低浓度含有二氧化碳的气体直接矿化,方便易得,可以直接利用收集得到的烟气、废气等,不需要进行再加工,操作方便。

8.本技术中含有二氧化碳的气体的来源不作特别限定,本领域技术人员可做常规选择,可以列举的有燃煤电厂烟气、石灰窑烟气、钢铁厂烟气、化工厂烟气、水泥厂烟气、碳捕集解析后的气体等。

9.优选的,所述固体废弃物的成分中包括含钙化合物、含镁化合物、含硅化合物中一种或多种。

10.含钙化合物可以列举的有氧化钙、氢氧化钙、硅酸钙矿物等。

11.含镁化合物可以列举的有氧化镁、氢氧化镁矿物等。

12.含硅化合物可以列举的有无定型硅胶、硅酸盐矿物等。

13.优选的,含钙化合物、含镁化合物、含硅化合物的总含量大于40wt%,更优选为80-85wt%。

14.本技术中固体废弃物的来源不作特别限定,本领域技术人员可做常规选择,可以列举的有钢铁炉渣(高炉渣、转炉渣、精炼渣、脱硫渣、电弧炉氧化渣、还原渣等)、炉灰(飞灰、底灰、集尘灰等)、铁渣、粉煤灰、底灰、红泥、建筑垃圾、废旧水泥、尾矿、矿石原料等。

15.在一种实施方式中,固体废弃物和水的重量比为1:(0.05-0.3),优选为1:0.1。

16.优选的,固体废弃物和水混合后,密闭放置23-25h,更优选为24h。

17.本技术中采用高含钙化合物、含镁化合物以及含硅化合物含量的固体废弃物,使得矿化反应的均匀度降低,申请人在实验中意外的发现,当固体废弃物和水的重量比为1:(0.05-0.3),尤其是1:0.1,结合后期密闭静置23-25h,此时矿化均匀度高,解决了高含钙化合物、含镁化合物以及含硅化合物含量的固体废弃物不利于矿化均匀度的技术问题,提高了成品的良率,可能一方面促进了固体废弃物表面张力值的均匀化,另一方面避免了后期矿化反应时高温高压作用初期,固体废弃物表面或者近表面以及内部传热差异影响矿化。

18.在一种实施方中,压制成坯体的压力为10-400mpa,优选为20-50mpa,更优选为40mpa。

19.在一种实施方式中,所述矿化反应的温度为45-120℃,可以列举的有45℃、60℃、80℃、100℃、120℃等。

20.在一种实施方式中,所述矿化反应的压力为0.05-2.3mpa,可以列举的有0.05mpa、0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.4mpa、0.5mpa、0.6mpa、0.9mpa、1mpa、1.1mpa、1.2mpa、2mpa、2.1mpa、2.2mpa、2.3mpa等。

21.在一种实施方式中,矿化反应的压力p满足p≥1/w

·

10^(7.96681-1668.21/(t+228))

·

133.28947,其中w为含有二氧化碳的气体中水蒸气的摩尔分数或体积分数,t为矿化反应的温度。随着矿化反应的压力增高,矿化程度较好,同时二氧化碳吸收率保证较好的水平。

22.在一种实施方式中,所述矿化反应的时间为1-4h,可以列举的有1h、2h、4h。

23.本发明第二个方面提供了一种所述co2矿化制备高强度建筑材料的方法制备得到的建筑材料在建筑砖中的应用。

24.本发明与现有技术相比具有以下有益效果:

25.(1)本技术使用二氧化碳的体积分数为8-95%的气体,方便易得,可以直接利用收集得到的烟气、废气等,对于低浓度含有二氧化碳的气体,不需要进行再加工,操作方便,极大节省了成本,降低了工业推广的难度。

26.(2)本技术中采用含量较高的含钙化合物、含镁化合物、含硅化合物,在一定程度上增加了建筑材料的抗压强度。

27.(3)采用重量比为1:(0.05-0.3)的固体废弃物和水,于密闭放置23-25h,协调作用,解决了申请中特定的固体废弃物带来的矿化均匀度低的问题,提高了成品的良率。

28.(4)本技术中co2矿化制备高强度建筑材料的方法,通过调控矿化反应的压力,与本技术含有二氧化碳的气体中水蒸气含量相辅相成,使得在矿化反应中可以充分利用气体中的水蒸气,在矿化反应中达到最佳的环境湿度,进而加快矿化反应速度,提高了工业烟气中二氧化碳的利用率,且得到的建筑材料强度高。

29.(5)本技术中在满足p≥1/w

·

10^(7.96681-1668.21/(t+228))

·

133.28947,能够做到充分利用二氧化碳气体中的水蒸气,确保坯体中的水分保留在结构孔中,二氧化碳能在坯体结构中以碳酸根或者碳酸氢根的形式存在,更易于与坯体中的钙镁化物反应,进一步加强矿化程度。

30.(6)本技术co2矿化制备高强度建筑材料的方法可以直接利用含二氧化碳烟气或者废气进行矿化养护,实现了固废的资源化利用。

附图说明

31.图1为实施例1-20中二氧化碳吸收率和抗压强度的折线图。

具体实施方式

32.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

33.实施例

34.实施例1-4

35.一种co2矿化制备高强度建筑材料的方法,具体如下:

36.将钢渣和水以重量比为1:0.1的比例在搅拌器中混合,密闭放置24h,使用压力机将其以40mpa的压力压制成型至20mm

×

20mm

×

20mm大小,然后在矿化反应釜中,封闭反应釜后,充入二氧化碳烟气,反应2h,矿化反应温度为45℃。

37.实施例1-4的实施方式区别在于矿化反应压力不同,具体见表3。

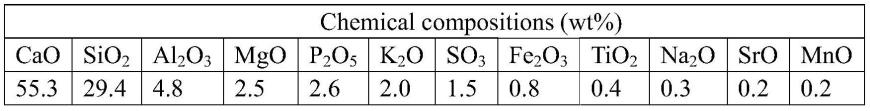

38.其中,钢渣中硅酸钙为无定形的,根据x射线荧光(xrf)检测得到的化学组成如下表1,二氧化碳烟气化学成分组成见表2。

39.表1

[0040][0041]

表2

[0042][0043]

表3

[0044][0045]

表3中二氧化碳的吸收率为固体废弃物吸收二氧化碳质量占矿化产物质量的百分

比例,其中固体废弃物吸收二氧化碳的含量是通过测试矿化产物的tg/dtg曲线所得,固体废弃物吸收二氧化碳的含量为550-850℃的重量减少量;矿化产物的质量为矿化产物在105℃的质量;抗压强度按照gbt4111-2013《混凝土砌块和砖试验方法》测得。。

[0046]

实施例5-8

[0047]

一种co2矿化制备高强度建筑材料的方法,同实施例1,不同之处在于,矿化反应温度为60℃,矿化反应压力见表4。

[0048]

表4

[0049][0050]

实施例9-12

[0051]

一种co2矿化制备高强度建筑材料的方法,同实施例1,不同之处在于,矿化反应温度为80℃,矿化反应压力见表5。

[0052]

表5

[0053][0054]

实施例13-16

[0055]

一种co2矿化制备高强度建筑材料的方法,同实施例1,不同之处在于,矿化反应温度为100℃,矿化反应压力见表6。

[0056]

表6

[0057][0058]

[0059]

实施例17-20

[0060]

一种co2矿化制备高强度建筑材料的方法,同实施例1,不同之处在于,矿化反应温度为120℃,矿化反应压力见表7。

[0061]

表7

[0062][0063]

而从表3-表7以及图1中可以看出,矿化反应的压力对二氧化碳吸收率或者矿化产物的强度具有积极的影响,此外,本领域技术人员已知压力越高,越有利于反应,反应速率越高,而本技术在矿化反应时,压力和二氧化碳吸收速率并不是随着压力的增高二氧化碳吸收速率逐步升高的近似线性关系,而是在达到一个“突变点”后,二氧化碳的吸收速率突然升高,突变点之后,吸收速率升高曲线趋于平缓,为了保证矿化最经济,选择接近“突变点”的矿化压力作为最佳反应压力,申请人认为可能由于本发明中二氧化碳的气体中水蒸气以及固体废弃物中钙镁硅含量的影响,申请人通过对实施例结果的分析,意外的发现,在矿化反应条件控制的过程中,压力恰好满足高于1/w

·

10^(7.96681-1668.21/(t+228))

·

133.28947(w为烟气中水蒸气的摩尔分数或体积分数,t为矿化反应的温度)时,二氧化碳吸收速率会迟缓。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1