一种多孔硅酸钙陶瓷及其超快速制备方法

1.本发明涉及一种硅酸钙多孔陶瓷材料的超快速制备方法。

背景技术:

2.多孔陶瓷是一种在高温下烧成,内部具有大量气孔的新型陶瓷材料。多孔陶瓷具有耐高温、隔热及耐化学腐蚀等优点,在催化剂载体、燃料电池材料、抗氧化防热、隔音材料、腐蚀性流体、高温流体、熔融金属以及流体过滤、分离和提纯等领域有广泛的应用。

3.多孔陶瓷常用的原料包括硅酸盐、铝硅酸盐、硅藻土、刚玉、金刚砂、堇青石以及硅酸钙等粉体。现有的多孔陶瓷材料制备方法有固态烧结法、溶胶-凝胶法、冷冻干燥法、发泡法、自蔓延高温法以及3d打印技术等。

4.目前多孔硅酸钙陶瓷材料的制备工艺有以下几种:1)在硅酸钙中添加氧化铝、氧化铬、氧化锗、聚乙烯醇等材料,使用溶胶凝胶法制备陶瓷材料;2)将硅酸钙、硅酸锆、氧化铝、木质纤维、羧甲基纤维素钠、稳定剂等材料使用水热合成法,再经过高速球磨,挤出造粒,高温烧结后得到复合多孔陶瓷材料;3)将硅酸钙盐、磷酸钙盐、氧化锆等材料与多种有机物相混合,使用3d凝胶打印技术成型,经真空干燥、脱脂、高温烧结得到多孔陶瓷材料等。这些工艺普遍存在工艺复杂、能耗高且耗时的缺点。

5.超快速高温烧结法是由wang等人于2020年首次提出。该工艺通过辐射加热陶瓷材料,在很短时间内就能合成致密陶瓷的新型烧结工艺[science,2020,368(6490):521-526]。超快的加热速率(10

3-104℃/min)可以阻碍初始晶粒粗化,从而在高温下保持陶瓷高致密化,而且促进了非平衡态的形成。同时,超快的加热速率提高了加工参数对陶瓷显微结构和性能的敏感性。目前超快速高温烧结工艺已广泛应用于氧化物陶瓷(锆酸镧锂、氧化锆及氧化铝)、非氧化物陶瓷(氮化硅)、生物陶瓷(tcp)以及合金块体材料的制备。目前没有超快速高温烧结工艺直接将活性硅酸钙烧成多孔陶瓷的相关报道。

技术实现要素:

[0006]

本发明涉及一种利用活性硅酸钙为原料超快速制备的多孔陶瓷材料的方法,以解决现有技术中制备多孔陶瓷材料工艺复杂、能耗高等问题。其特征在于将高铝粉煤灰提取氧化铝后产生的工业副产物一活性硅酸钙作为原料[硅酸盐通报,2016,35(3):736-742],添加少量淀粉作为粘结剂,干压成型,通过高温超快速烧结的方法,在极短的时间内就可以得到气孔率高且强度高的多孔陶瓷。具体而言,采用超快速烧结工艺,从升温开始到冷却至室温仅需要2min,远远快于通过常规炉子烧结;从实际效果上来看,相同的烧结温度时,常规烧结的气孔率仅有10.64%,而通过高温超快速烧结方法烧结的陶瓷片气孔率高达60%。

[0007]

所述超快速烧结法步骤如下:

[0008]

a)原料准备:使用活性硅酸钙作为原料;

[0009]

b)原料的称量与配料:按照活性硅酸钙粉和淀粉的质量比为100:(0-10)的比例进行称量;

[0010]

c)研磨与混合:将称量好的原料粉体搅拌均匀;

[0011]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内,在2-6mpa的压力下保压2-6min,卸压得到直径为8mm的陶瓷基素坯;

[0012]

e)烧结:将得到的样品片夹在0.1-1mm厚的碳纸上,外加电流进行烧结,升温速率为70-100℃/s,在50a下保温60s(脱去结晶水),70-190a下保温时间20-80s,降温速率为50-100℃/s,冷却至室温,全程时间为100-160s;

[0013]

f)将所制得的多孔结构陶瓷取出后,磨平至1mm并对其进行性能测试;

附图说明

[0014]

图1为活性硅酸钙原料粉体x射线衍射图。图中除了结晶相碳酸钙以外,主要物相为无定型的硅酸钙(c-s-h)。

[0015]

图2为烧结后硅酸钙多孔陶瓷样品的x射线衍射图,其主相为w-casio3。图中出现的杂峰na4ca4(si6o

18

)为样品中存在的杂质所致。

[0016]

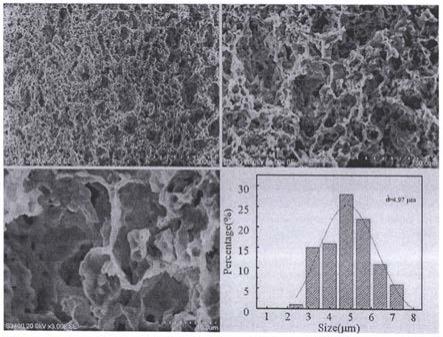

图3为硅酸钙多孔陶瓷样品的扫描电镜图与气孔尺寸分布图,从图中可以看出气孔孔径分布均匀,平均孔径为4.97μm。

[0017]

图4为硅酸钙多孔陶瓷样品的气孔率与烧结温度的关系曲线,该图呈现出气孔率随着温度的升高出现先增大后减小的趋势。这是由于较低温度下活性硅酸钙中共存的碳酸钙以及少量的淀粉未完全分解,随着温度的升高这些物质逐步分解,在电流为130a时,分解最完全,故气孔率达到最大值。但随着温度的进一步升高,体系中已无可分解的物质,硅酸钙开始烧结,造成气孔率降低。

[0018]

图5为本发明硅酸钙多孔陶瓷样品的压缩强度与烧结温度的关系。由图4可见,压缩强度随着温度的升高出现先减小后增大再减小的趋势。低温下硅酸钙陶瓷气孔率逐渐增大,但是陶瓷处于未烧结状态,故随着温度的升高多孔硅酸钙陶瓷的强度逐渐降低。电流为130a时,碳酸钙及淀粉已分解完毕,硅酸钙陶瓷开始部分熔融并烧结,此时陶瓷压缩强度增大。超过最佳烧结温度后,多孔陶瓷中气孔发生不均匀合并,造成显微结构不均匀引起强度降低。

[0019]

相对于现有技术,本发明的有益效果如下:

[0020]

1)本发明主要利用原料中均匀分布的碳酸钙在高温下分解产生的co2,从而在陶瓷中的留下大量而均匀的孔。不需要额外添加专门的造孔剂。

[0021]

2)采用淀粉作为粘结剂,直接干压成型,大大简化陶瓷的成型过程。淀粉成本低廉,是一种可再生资源,有利于降低多孔陶瓷的制备成本。

[0022]

3)本发明所阐述的超快速烧结方法加热及降温速度极快,可大幅度缩短陶瓷的烧结时间,提高生产效率高,有利于大规模生产具有高气孔率的多孔陶瓷产品。

[0023]

4)本发明所使用的原料是活性硅酸钙是高铝粉煤灰提取氧化铝后产生的工业副产物一活性硅酸钙。有利于提高活性硅酸钙的利用价值,拓宽其应用范围,延延伸粉煤灰综合利用的产业链。本方法具有显著的环保效益、经济效益和社会效益。

具体实施方式

[0024]

实施例一:

[0025]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0026]

a)原料准备:使用活性硅酸钙作为原料;

[0027]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为0%;

[0028]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0029]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0030]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a保温时间40s;再以50℃/s降温速率,冷却至室温,全程时间为120s。

[0031]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为49.19%,抗压强度为3.4mpa。

[0032]

实施例二:

[0033]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0034]

a)原料准备:使用活性硅酸钙作为原料;

[0035]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为2%;

[0036]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0037]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0038]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a保温时间40s;再以50℃/s降温速率,冷却至室温,全程时间为120s。

[0039]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为58.95%,抗压强度为4.6mpa。

[0040]

实施例三:

[0041]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0042]

a)原料准备:使用活性硅酸钙作为原料;

[0043]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0044]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0045]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0046]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a保温时间40s;再以50℃/s降温速率,冷却至室温,全程时间为120s。

[0047]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为60.79%,抗压强度为3.86mpa。

[0048]

实施例四:

[0049]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0050]

a)原料准备:使用活性硅酸钙作为原料;

[0051]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为6%;

[0052]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0053]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0054]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a保温时间40s;再以50℃/s降温速率,冷却至室温,全程时间为120s。

[0055]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为57.39%,抗压强度为4.03mpa。

[0056]

实施例五:

[0057]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0058]

a)原料准备:使用活性硅酸钙作为原料;

[0059]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为8%;

[0060]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0061]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0062]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a保温时间40s;再以50℃/s降温速率,冷却至室温,全程时间为120s。

[0063]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为48.39%,抗压强度为4.73mpa。

[0064]

实施例六:

[0065]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0066]

a)原料准备:使用活性硅酸钙作为原料;

[0067]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为10%;

[0068]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0069]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0070]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a保温时间40s;再以50℃/s降温速率,冷却至室温,全程时间为120s。

[0071]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为42.7%,抗压强度为5.28mpa。

[0072]

实施例七:

[0073]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0074]

a)原料准备:使用活性硅酸钙作为原料;

[0075]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0076]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0077]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在4mpa压力下保压4min,卸压得到直径为8mm的成型陶瓷片;

[0078]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a保温时间40s;再以50℃/s降温速率,冷却至室温,全程时间为120s。

[0079]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为59.66%,抗压强度为3.93mpa。

[0080]

实施例八:

[0081]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0082]

a)原料准备:使用活性硅酸钙作为原料;

[0083]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0084]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0085]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在6mpa压力下保压6min,卸压得到直径为8mm的成型陶瓷片;

[0086]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a保温时间40s;再以50℃/s降温速率,冷却至室温,全程时间为120s。

[0087]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为58.64%,抗压强度为5.28mpa。

[0088]

实施例九:

[0089]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0090]

a)原料准备:使用活性硅酸钙作为原料;

[0091]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0092]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0093]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0094]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,50a下保温60s,再改变外加电流70a进行烧结,保温时间40s;再以70℃/s降温速率,冷却至室温,全程时间为110s。

[0095]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为28.83%,抗压强度为7.4mpa。

[0096]

实施例十:

[0097]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0098]

a)原料准备:使用活性硅酸钙作为原料;

[0099]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0100]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0101]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0102]

e)烧结:将得到的样品片夹在0.1mm厚的碳纸上,50a(~600℃)下保温60,再改变外加电流90a进行烧结,保温时间40s;再以80℃/s降温速率,冷却至室温,全程时间为110s。

[0103]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为31.25%,抗压强度为6.62mpa。

[0104]

实施例十一:

[0105]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0106]

a)原料准备:使用活性硅酸钙作为原料;

[0107]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0108]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0109]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0110]

e)烧结:将得到的样品片夹在0.3mm厚的碳纸上,50a(~600℃)下保温60,再改变

外加电流110a进行烧结,保温时间40s;再以100℃/s降温速率,冷却至室温,全程时间为110s。

[0111]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为46.38%,抗压强度为4.64mpa。

[0112]

实施例十二:

[0113]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0114]

a)原料准备:使用活性硅酸钙作为原料;

[0115]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0116]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0117]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0118]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,50a(~600℃)下保温60s,再改变外加电流150a进行烧结,保温时间40s;再以55℃/s降温速率,冷却至室温,全程时间为120s。

[0119]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为56.32%,抗压强度为4.21mpa。

[0120]

实施例十三:

[0121]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0122]

a)原料准备:使用活性硅酸钙作为原料;

[0123]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0124]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0125]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0126]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,50a(~600℃)下保温60,再改变外加电流170a进行烧结,保温时间40s;再以60℃/s降温速率,冷却至室温,全程时间为120s。

[0127]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为51.25%,抗压强度为3.32mpa。

[0128]

实施例十四:

[0129]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0130]

a)原料准备:使用活性硅酸钙作为原料;

[0131]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0132]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0133]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0134]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,50a(~600℃)下保温60,再改变外加电流190a进行烧结,保温时间40s;再以65℃/s降温速率,冷却至室温,全程时间为120s。

[0135]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为49.15%,抗压强度为2.16mpa。

[0136]

实施例十五:

[0137]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0138]

a)原料准备:使用活性硅酸钙作为原料;

[0139]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0140]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0141]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0142]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a下保温时间为20s;再以50℃/s降温速率,冷却至室温,全程时间为100s。

[0143]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为52.38%,抗压强度为5.02mpa。

[0144]

实施例十六:

[0145]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0146]

a)原料准备:使用活性硅酸钙作为原料;

[0147]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0148]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0149]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm成型陶瓷片;

[0150]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a下保温时间为60s;再以50℃/s降温速率,冷却至室温,全程时间为140s。

[0151]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为54.51%,抗压强度为3.94mpa。

[0152]

实施例十七:

[0153]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0154]

a)原料准备:使用活性硅酸钙作为原料;

[0155]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0156]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0157]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0158]

e)烧结:将得到的样品片夹在1mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a下保温时间为80s;再以50℃/s降温速率,冷却至室温,全程时间为160s。

[0159]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为53.57%,抗压强度为3.96mpa。

[0160]

实施例十八:

[0161]

本实例提供一种多孔结构陶瓷,其制备方法包括以下步骤:

[0162]

a)原料准备:使用活性硅酸钙作为原料;

[0163]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0164]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0165]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2《pa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0166]

e)烧结:将得到的样品片夹在0.8mm厚的碳纸上,外加电流进行烧结,50a下保温

60s,130a下保温时间为40s;再以55℃/s降温速率,冷却至室温,全程时间为120s。

[0167]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为56.62%,抗压强度为4.19mpa。

[0168]

实施例十九:

[0169]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0170]

a)原料准备:使用活性硅酸钙作为原料;

[0171]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0172]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0173]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0174]

e)烧结:将得到的样品片夹在0.5mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a下保温时间为40s;再以60℃/s降温速率,冷却至室温,全程时间为120s。

[0175]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷的气孔率为51.74%,抗压强度为3.15mpa。

[0176]

实施例二十:

[0177]

本实例提供一种多孔结构陶瓷及其超快速制备方法,其制备方法包括以下步骤:

[0178]

a)原料准备:使用活性硅酸钙作为原料;

[0179]

b)称量和配料:称量300目的活性硅酸钙和淀粉,淀粉的质量百分比为4%;

[0180]

c)研磨与混合:将称量的原料粉体搅拌均匀;

[0181]

d)压片:称取0.15g上述步骤(c)得到的前驱体粉体,将粉体装在模具内在2mpa压力下保压2min,卸压得到直径为8mm的成型陶瓷片;

[0182]

e)烧结:将得到的样品片夹在0.3mm厚的碳纸上,外加电流进行烧结,50a下保温60s,130a下保温时间为40s;再以68℃/s降温速率,冷却至室温,全程时间为120s。

[0183]

将所制得的多孔结构陶瓷取出后磨平至1mm并对其进行性能测试,结果表明所制得的多孔结构陶瓷具有的气孔率为44.96%,抗压强度为2.03mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1