一种炭/炭复合材料高温抗氧化涂层的制备方法

1.本发明公开一种炭/炭复合材料高温抗氧化涂层的制备方法,属于材料制备技术领域。

背景技术:

2.高超声速飞行技术作为航空航天领域的核心技术,愈来愈受到各航天大国的重视。飞行器高速运动时,其表面鼻锥、前缘驻点等部位的温度可以达到上千甚至数千摄氏度。在这些苛刻的条件下,单靠炭/炭复合材料、炭纤维增强陶瓷基复合材料等复合材料本身难以满足使用需求,需要在复合材料表面涂覆高温抗氧化涂层。而现有用于复合材料的抗氧化涂层普遍存在孔隙率较高、结合强度较低以及高温抗氧化能力较差等问题,无法满足复合材料在高温环境下长时间使用的要求。

3.由于具有特殊的层状结构和成键类型,max相这种新型的三元层状陶瓷材料兼具了金属和陶瓷的一些优良性能。它具有良好的抗高温氧化性、易加工、耐腐蚀及高的损伤容限。max相材料的这些优良性能使其在表面涂层方面有着很大的应用潜力和应用前景。如何在形状复杂的目标材料表面制备出形貌均匀、成分厚度可控的max相涂层是目前研究的难点问题。max材料通常通过高温烧结而成,该工艺明显不适用于复合材料涂层的制备。物理气相沉积工艺可以用于制备max涂层,但不适用于纤维编织体以及一些微纳米材料的表面涂层制备。目前尚无可以有效在纤维表面制备max相涂层的工艺的报道。基于以上问题,本发明创新性的提出超高速激光熔覆法作为工艺在炭/炭复合材料表面制备max相涂层。

技术实现要素:

4.本发明的目的是针对现有技术的不足,本发明提供了一种在炭/炭复合材料基体表面上形成的高温抗氧化涂层及其制备方法。本发明中的高温抗氧化涂层具有孔隙率低、结合强度高和高温抗氧化能力优异的优点;本发明方法由于三元层状max相陶瓷兼具金属和陶瓷的特性,表现出良好的导热导电性、抗氧化性能、断裂能吸收能力以及耐辐照性能等多方面的优异性能。

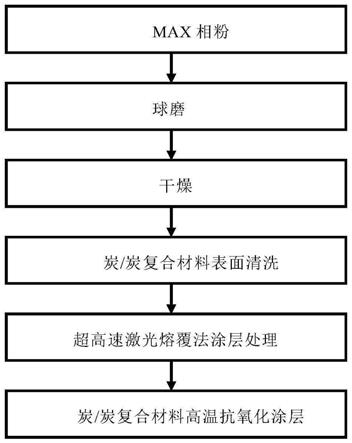

5.为了实现上述目的,本发明所采用的技术方案是:一种炭/炭复合材料高温抗氧化涂层的制备方法,其特征在于该方法包括以下步骤:

6.步骤一:将max相粉末置于球磨机内球磨并干燥。

7.步骤二:将炭/炭复合材料基底表面采用酒精清洗干净,在烘箱内烘烤。

8.步骤三:将步骤一中干燥后的max相粉置于超高速激光熔覆机送粉装置内,将步骤二炭/炭复合材料基底置于超高速激光熔覆机工作台上固定,打开设备开关进行涂层处理,制得炭/炭复合材料高温抗氧化涂层。

9.上述的一种炭/炭复合材料高温抗氧化涂层的制备方法,其特征在于,步骤一中所述的max相粉为ti2sic、ti3sic2、ti4sic3、zr2sic、zr3sic2、zr4sic3、ti2alc、ti3alc2、ti4alc3、zr2alc、zr3alc2和zr4alc3中的一种或任意两种。

10.上述的一种炭/炭复合材料高温抗氧化涂层的制备方法,其特征在于,步骤一中所述的max相粉,球磨后粒径为20μm-60μm。

11.上述的一种炭/炭复合材料高温抗氧化涂层的制备方法,其特征在于,步骤一中所述的干燥温度为60℃-180℃,干燥时间为0.5h-5.0h。

12.上述的一种炭/炭复合材料高温抗氧化涂层的制备方法,其特征在于,步骤二中所述的烘烤温度为80℃-200℃,烘烤时间为2h-8h。

13.上述的一种炭/炭复合材料高温抗氧化涂层的制备方法,其特征在于,步骤三中所述的超高速激光熔覆机送粉装置采用同轴送粉,且有氩气保护,激光熔覆功率为40w-280w,熔覆头移动速度为2mm/s-20mm/s,搭接率为20%-50%。

14.本发明与现有技术相比具有以下优点:

15.1、由于三元层状max相陶瓷兼具金属和陶瓷的特性,表现出良好的抗氧化性能,以(ti、zr)

n+1

sicn为例,在1100℃时,(ti、zr)

n+1

sicn的表面和界面形成致密的氧化层,且没有裂纹,氧化产物主要有ti、zr、si氧化物,氧化最表层为tio2、zro2,次表层为sio2层,在高温环境下形成(tio2、zro2)-sio2二元相,这些熔融(tio2、zro2)-sio2二元相化合物具有合适的粘度,在氧化过程中不容易发生机械剥蚀。同时,(tio2、zro2)可以在玻璃态化合物中起到钉扎作用,烧蚀过程中会与sio2生成低共熔产物,这些低共熔产物具有低的氧气扩散系数并起到隔绝氧气的作用。同时tio2、zro2氧化物具有较高的熔点(约2700℃),因此,起到了优异的抗氧化效果。

16.2、采用超高速激光熔覆法在炭/炭复合材料表面制备max相涂层,该工艺不仅增强了涂层与基体的界面结合强度,而且能够随时对基体的表面进行涂层局部修补;另一方面,该工艺方法制备周期短,相比于传统磁控溅射、高温烧结涂层等工艺手段具有高的工作效率。

附图说明

17.图1是本发明制备炭/炭复合材料高温抗氧化涂层的工艺流程框图;

18.图2是本发明实施例1制备涂层的sem图;

19.图3是本发明实施例2制备涂层的sem图;

20.图4是本发明实施例3制备涂层的sem图。

具体实施方式

21.实施例1

22.步骤一:采用ti3sic2粉末作为主要原材料。

23.步骤二:将步骤一中ti3sic2粉末置于球磨机内球磨,球磨后粒径为20μm。

24.步骤三:将步骤二中球磨后的ti3sic2粉末置于干燥箱内干燥,干燥温度为60℃,干燥时间为5.0h。

25.步骤四:将密度为1.30g/cm3的炭/炭复合材料导流筒基底表面采用酒精清洗干净,在烘箱内烘烤2h,烘烤温度为200℃。

26.步骤五:将步骤三中干燥后的ti3sic2粉置于超高速激光熔覆机送粉装置内,将步骤四炭/炭复合材料基底置于超高速激光熔覆机工作台上固定,打开设备开关进行涂层处

理,超高速激光熔覆机送粉装置采用同轴送粉,且有氩气保护,激光熔覆功率为40w,熔覆头移动速度为2mm/s,搭接率为20%,制得炭/炭复合材料高温抗氧化涂层。

27.制备的涂层性能:开孔率≤2.5%,采用划痕法测试的涂层强度等级≥2级,涂层无开裂、鼓包等缺陷,涂层厚度为60μm。在1500℃的有氧气氛中1小时失重率≤1.8%。

28.制备涂层的扫描电镜如图2所示。

29.实施例2

30.步骤一:采用zr3alc2粉末作为主要原材料。

31.步骤二:将步骤一中zr3alc2粉末置于球磨机内球磨,球磨后粒径为40μm。

32.步骤三:将步骤二中球磨后的zr3alc2粉末置于干燥箱内干燥,干燥温度为120℃,干燥时间为3.0h。

33.步骤四:将密度为1.70g/cm3的炭/炭复合材料喉衬产品基底表面采用酒精清洗干净,在烘箱内烘烤4h,烘烤温度为140℃。

34.步骤五:将步骤三中干燥后的zr3alc2粉末置于超高速激光熔覆机送粉装置内,将步骤四炭/炭复合材料基底置于超高速激光熔覆机工作台上固定,打开设备开关进行涂层处理,超高速激光熔覆机送粉装置采用同轴送粉,且有氩气保护,激光熔覆功率为200w,熔覆头移动速度为12mm/s,搭接率为40%,制得炭/炭复合材料高温抗氧化涂层。

35.制备的涂层性能:开孔率≤2.0%,采用划痕法测试的涂层强度等级≥2级,涂层无开裂、鼓包等缺陷,涂层厚度为70μm。在1500℃的有氧气氛中1小时失重率≤1.3%。

36.制备涂层的扫描电镜如图3所示。

37.实施例3

38.步骤一:采用ti4sic3粉末和zr4alc3粉末按2:1的重量比混合制成的混合物作为主要原材料。

39.步骤二:将步骤一中混合物置于球磨机内球磨,球磨后粒径为60μm。

40.步骤三:将步骤二中球磨后的混合物置于干燥箱内干燥,干燥温度为180℃,干燥时间为0.5h。

41.步骤四:将密度为1.85g/cm3的炭/炭复合材料喉衬产品基底表面采用酒精清洗干净,在烘箱内烘烤2h,烘烤温度为200℃。

42.步骤五:将步骤三中干燥后的混合物置于超高速激光熔覆机送粉装置内,将步骤四炭/炭复合材料基底置于超高速激光熔覆机工作台上固定,打开设备开关进行涂层处理,超高速激光熔覆机送粉装置采用同轴送粉,且有氩气保护,激光熔覆功率为280w,熔覆头移动速度为20mm/s,搭接率为50%,制得炭/炭复合材料高温抗氧化涂层。

43.制备的涂层性能:开孔率≤1.8%,采用划痕法测试的涂层强度等级≥2级,涂层无开裂、鼓包等缺陷,涂层厚度为120μm。在1500℃的有氧气氛中1小时失重率≤0.8%。

44.制备涂层的扫描电镜如图4所示。

45.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变换,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1