一种泡沫微晶玻璃及其制备方法

1.本发明涉及微晶玻璃技术领域,尤其涉及一种泡沫微晶玻璃及其制备方 法。

背景技术:

2.随着社会不断发展,作为装修和建筑的玻璃材料因为老化,腐蚀等原因 逐渐被社会淘汰,同时液晶显示器和电视的出现,旧一代的电视被淘汰,平 板玻璃和废旧的电视机的阴极射线管上的玻璃难以自然降解。特别是电子工 业的玻璃处理是需要特别注意,因为里面含有大量的重金属,不断堆积的废 旧玻璃影响当地的生态环境。大部分的玻璃回收利用进行再次熔化,仍有部 分玻璃未能被处理掉。因此需要通过其他途径将废旧玻璃进行处理。

3.而泡沫玻璃是一种低密度,化学稳定好的环保型建筑材料,泡沫 玻璃的原材料来源于废旧的平板玻璃和阴极射线管。生产泡沫玻璃需 回收利用废弃材料。一方面处理玻璃的堆积的问题,另一方面可以开 发废旧玻璃的经济价值。直接利用废旧玻璃制备的泡沫玻璃由于玻璃 的原料的品质的差异,导致泡沫玻璃的品质参差不齐。因此匹兹堡

‑ꢀ

康宁公司生产的泡沫玻璃原料来源于特定熔化的玻璃,此工艺能够很 好的控制原料的组分,从而得到品质优越的泡沫玻璃。缺点是这种方 法耗能较大,成本较高。因此急需探究一种新的方法制备泡沫玻璃, 以弥补泡沫玻璃在原料选取方面的劣势,制备得到性能优异的泡沫玻 璃。

4.

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种泡沫微晶玻璃及其制 备方法,本发明制备的泡沫微晶玻璃具有更高的抗压强度。

6.本发明提供了一种泡沫微晶玻璃的制备方法,包括以下步骤:

7.a)将玻璃粉、zno、h3bo3和caco3混合,得到泡沫玻璃混合料,经过 烧制成型,得到泡沫玻璃胚料;

8.将na2o、mgo、cao、al2o3、tio2、sio2和金尾矿混合后,熔化,退火, 得到微晶玻璃基板;

9.b)将所述泡沫玻璃胚料置于所述微晶玻璃基板上,在200~300℃下保温, 再在500~550℃下发泡;

10.c)将步骤b)发泡后的材料在610~630℃下析晶,再在700~800℃下成 核;

11.d)将步骤c)得到的材料在400~500℃下退火,得到泡沫微晶玻璃。

12.优选的,步骤a)中,所述玻璃粉、zno、h3bo3和caco3的质量比为 5~40:10~40:2~15:1~30;

13.将玻璃粉、zno、h3bo3和caco3混合后,还包括:球磨。

14.优选的,步骤a)中,所述金尾矿包括al2o3、na2co3、k2co3、fe2o3、 sio2、cu、ni和au;

所述al2o3、na2co3、k2co3、fe2o3、sio2、cu、ni 和au的质量比为10~27:15~28:14~30:7~30:20~45:0.4~0.8:0.001~0.02: 0.02~0.2;

15.所述na2o、mgo、cao、al2o3、tio2、sio2和金尾矿的质量比为3~20: 2~20:5~20:10~22:2~10:15~38:5~45。

16.优选的,步骤a)中,所述熔化的温度为1450~1650℃,时间为2~5h。

17.优选的,步骤a)中,所述退火的温度为400~450℃,时间为2~4h。

18.优选的,步骤b)中,所述泡沫玻璃混合料和所述微晶玻璃基料的质量 比为50~125:92~127。

19.优选的,步骤b)中,所述保温的时间为1.5~2.5h;

20.所述发泡的时间为3~5h。

21.优选的,步骤c)中,所述析晶的时间为1~3h;

22.所述成核的时间为2~4h。

23.优选的,步骤d)中,所述退火的温度为400~500℃,时间为4~6h。

24.本发明还提供了一种上文所述的制备方法制得的泡沫微晶玻璃。

25.本发明以碳酸钙为发泡剂,玻璃粉为原料,加入稳泡剂氧化锌,助熔剂 硼酸,放入马弗炉中烧制,成功制备出泡沫玻璃。泡沫玻璃虽然具有密度小 但是其抗压强度,热稳定性和韧性仍然是泡沫玻璃的缺点,而微晶玻璃具有 优异的机械性能和较好的化学稳定性。通过将泡沫玻璃粉末在含有金尾矿的 微晶玻璃基底上进行发泡,使得泡沫玻璃与微晶玻璃进行连接,然后经过热 处理,使得两者的玻璃软化并具有一定的粘度,两种玻璃在模具内相互渗透 一定程度,紧密结合在一起,然后进行退火处理,消除里面的应力,提高整 体机械强度。

具体实施方式

26.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述, 显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。 基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下 所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明提供了一种泡沫微晶玻璃的制备方法,包括以下步骤:

28.a)将玻璃粉、zno、h3bo3和caco3混合,得到泡沫玻璃混合料,经过 烧制成型,得到泡沫玻璃胚料;

29.将na2o、mgo、cao、al2o3、tio2、sio2和金尾矿混合后,熔化,退火, 得到微晶玻璃基板;

30.b)将所述泡沫玻璃胚料置于所述微晶玻璃基板上,在200~300℃下保温, 再在500~550℃下发泡;

31.c)将步骤b)发泡后的材料在610~630℃下析晶,再在700~800℃下成 核;

32.d)将步骤c)得到的材料在400~500℃下退火,得到泡沫微晶玻璃。

33.本发明将玻璃粉、zno、h3bo3和caco3混合,得到泡沫玻璃混合料, 经过烧制成型,得到泡沫玻璃胚料。

34.在本发明的某些实施例中,所述玻璃粉为废旧玻璃粉,可以由废旧玻璃 经过粉碎

机磨成粉。

35.在本发明的某些实施例中,所述泡沫玻璃混合料的原料的粒径均不小于 140目。具体的,可以将所述泡沫玻璃混合料的原料分别过140目筛。

36.在本发明的某些实施例中,将玻璃粉、zno、h3bo3和caco3混合前, 还包括:烘干。

37.在本发明的某些实施例中,所述玻璃粉、zno、h3bo3和caco3的质量 比为5~40:10~40:2~15:1~30。在某些实施例中,所述玻璃粉、zno、h3po3和caco3的质量比为5:20:15:10、10:26:2:9、16:32:12:15、20: 34:8:1或40:40:15:30。

38.本发明中,caco3是发泡剂,发泡剂太少会导致孔径密集,而发泡剂太 多,钙离子会增加玻璃的粘度导致比重高,不易于发泡。

39.本发明中,h3bo3是助熔剂,助熔剂含量太低,会导致玻璃粉不能够充 分的发泡,过高会导致玻璃强度下降。

40.在本发明的某些实施例中,将玻璃粉、zno、h3bo3和caco3混合后, 还包括:球磨。所述球磨后的混合料的粒径不超过10μm。

41.在本发明的某些实施例中,所述球磨在常温下进行,所述球磨的时间为 20~90min。在某些实施例中,所述球磨的时间为30min。所述球磨在球磨机 中进行。

42.在本发明的某些实施例中,所述烧制成型的温度为140~160℃,时间为 1.5~2.5h。在某些实施例中,所述烧制成型的温度为150℃,时间为2h。在 某些实施例中,所述烧制成型采用的模具为5cm

×

5cm

×

3cm氧化铝陶瓷模具。 在某些实施例中,所述烧制成型在马弗炉中进行。

43.将na2o、mgo、cao、al2o3、tio2、sio2和金尾矿混合后,熔化,退火, 得到微晶玻璃基料。

44.在本发明的某些实施例中,所述金尾矿包括al2o3、na2co3、k2co3、fe2o3、 sio2、cu、ni和au;所述al2o3、na2co3、k2co3、fe2o3、sio2、cu、ni 和au的质量比为10~27:15~28:14~30:7~30:20~45:0.4~0.8:0.001~0.02: 0.02~0.2。在本发明的某些实施例中,所述金尾矿来自于海南某地矿场所开采 后尾矿。

45.金尾矿中,氧化铝、氧化钠和氧化钾等在微晶玻璃组分所占的比重较大, 金尾矿引入可以极大地降低成本,而且金尾矿的成分更容易与其他玻璃配料 组分发生反应,有利于降低熔化温度和能耗。本实验探究利用金尾矿制备高 性能的泡沫微晶玻璃以解决金尾矿的堆积问题,为处理尾矿提供新的思路。

46.在本发明的某些实施例中,所述na2o、mgo、cao、al2o3、tio2、sio2和金尾矿的质量比为3~20:2~20:5~20:10~22:2~10:15~38:5~45。在某 些实施例中,所述na2o、mgo、cao、al2o3、tio2、sio2和金尾矿的质量比 为3:13:12:12:10:38:12、5:2:10:22:8:22:23、6:15:20:14: 5:31:30、8:7:7:16:6:15:39或20:9:5:17:2:29:45。

47.本发明中,金尾矿中含有大量的碱金属,碱金属离子起到断键作用,可 以充当助熔剂,降低微晶玻璃的熔点和软化点,能够使得泡沫玻璃与微晶玻 璃更好的结合。

48.在本发明的某些实施例中,所述混合在常温下进行,所述混合的时间为 10~25min。在某些实施例中,所述混合的时间为10min。在本发明的某些实 施例中,所述混合在混料机中进行。

49.在本发明的某些实施例中,所述熔化的温度为1450~1650℃,时间为2~5 h。在某

些实施例中,所述熔化的温度为1600℃、1650℃、1450℃或1550℃, 时间为2h。

50.在本发明的某些实施例中,所述退火的温度为400~450℃,时间为2~4h。 在某些实施例中,所述退火的温度为450℃、400℃或430℃,时间为2h。

51.得到泡沫玻璃胚料和微晶玻璃基板后,将所述泡沫玻璃胚料置于所述微 晶玻璃基板上,在200~300℃下保温,再在500~550℃下发泡。

52.在本发明的某些实施例中,所述保温的温度为200℃、300℃或250℃。 在本发明的某些实施例中,所述发泡的温度为500℃、550℃或530℃。

53.在本发明的某些实施例中,所述泡沫玻璃胚料和微晶玻璃基板的质量比 为50~125:92~127。在某些实施例中,所述泡沫玻璃混合料和所述微晶玻璃 基料的质量比为50:100、47:92、75:121、63:98或125:127。

54.本发明中,在200~300℃下保温可以使得泡沫玻璃胚料在发泡前能充分混 合,使得孔径分布均匀。在本发明的某些实施例中,所述保温的时间为1.5~2.5 h。在某些实施例中,所述保温的时间为2h。

55.本发明中,在500~550℃下发泡,这个阶段泡沫玻璃胚料中的发泡剂开始 分解,生成co2气体,泡沫玻璃胚料粉末开始膨胀,3~5h可以使得气孔成功 形成。在本发明的某些实施例中,所述发泡的时间为3~5h或4h。

56.发泡完成后,将所述发泡后的材料在610~630℃下析晶,再在700~800℃ 下成核。

57.所述析晶使得微晶玻璃内部的晶核析出。在本发明的某些实施例中,所 述析晶的温度为620℃、610℃或630℃。在本发明的某些实施例中,所述析 晶的时间为1~3h。在某些实施例中,所述析晶的时间为1h、2h或3h。

58.在700~800℃下成核,晶体在晶核界面生长,制备出微晶玻璃。在本发明 的某些实施例中,所述成核的温度为750℃、700℃、800℃或760℃。在本发 明的某些实施例中,所述成核的时间为2~4h。在某些实施例中,所述成核的 时间为2h、3h或4h。

59.成核完成后,将成核后的材料在400~500℃下退火,得到泡沫微晶玻璃。

60.在本发明的某些实施例中,所述退火的温度为400~500℃,时间为4~6h。 在某些实施例中,所述退火的温度为400℃、450℃或500℃,时间为4h、5h 或6h。所述退火可以消除泡沫玻璃和微晶玻璃的内应力,提高得到的泡沫微 晶玻璃的力学性能。

61.在本发明的某些实施例中,步骤b中的保温、发泡、步骤c)中的析晶、 成核、步骤d)中的退火均在模具中进行,所述模具为5cm

×

5cm

×

8cm镍铬合 金模具。

62.本发明将所述泡沫玻璃胚料和所述微晶玻璃基板加热到一定温度,在 5cm

×

5cm

×

8cm镍铬合金模具中进行热处理,使得两者的玻璃软化并具有一定 的粘度,两种玻璃在模具内相互渗透一定程度,紧密结合在一起,然后进行 退火处理,消除里面的应力,提高整体机械强度。这种结合方式简单可控易 操作,同时还可以根据工程的需求调整泡沫玻璃和微晶玻璃的比例以满足不 同的需求。

63.现在的废旧玻璃和尾矿成为环境保护的棘手问题,泡沫玻璃的原料来源 于废旧的玻璃,而微晶玻璃的主要原料是金尾矿,将两者结合到一起既可以 解决由于废弃物所带来的环境问题,同时还可以为制备成节能环保的建筑材 料,增加经济效益,因此含金尾矿的泡沫微晶玻璃制备及性能研究具有重大 意义。

64.本发明对上文采用的原料来源并无特殊的限制,可以为一般市售。

65.本发明还提供了一种上文所述的制备方法制得的泡沫微晶玻璃。

66.为了进一步说明本发明,以下结合实施例对本发明提供的一种泡沫微晶 玻璃及其制备方法进行详细描述,但不能将其理解为对本发明保护范围的限 定。

67.以下实施例中,制备原料均采用分析纯。

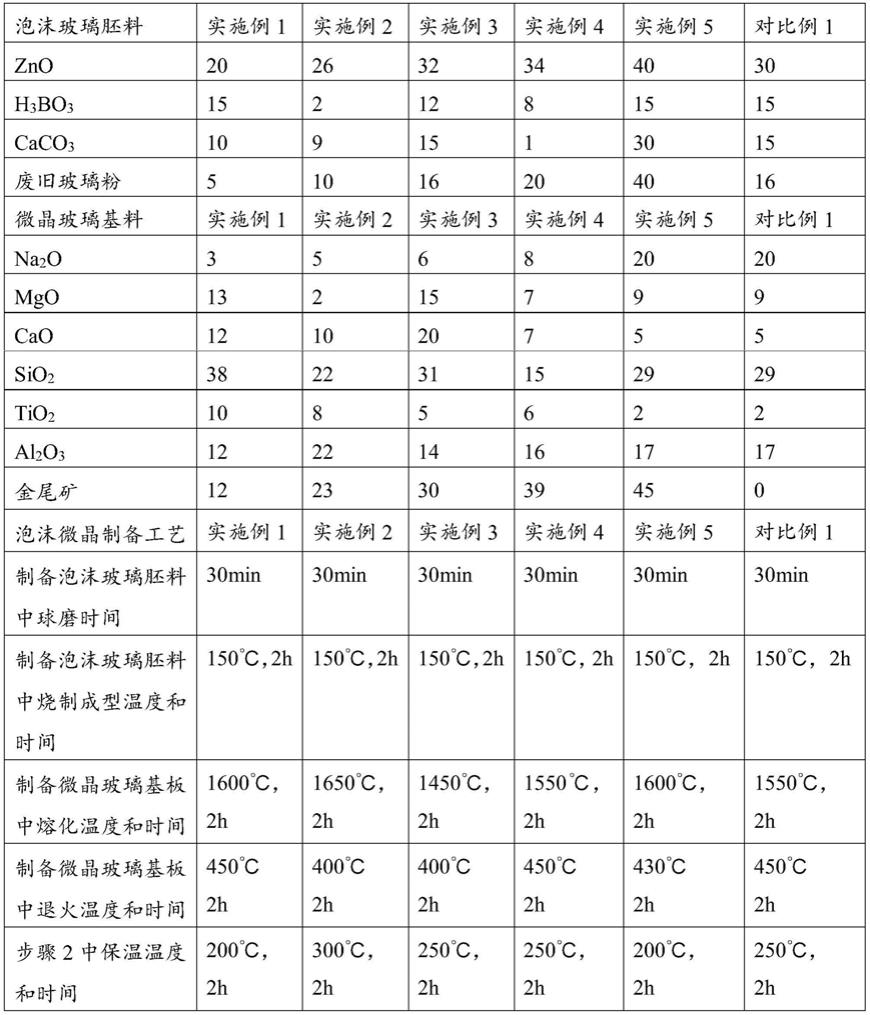

68.实施例1~5和对比例1

69.实施例1~5和对比例1中金尾矿组分及其质量比如表1所示。

70.表1实施例1~5和对比例1中金尾矿组分及其质量比

71.金尾矿实施例1实施例2实施例3实施例4实施例5对比例1al2o3151527271527na2co3151528281528k2co3151530301530fe2o3773030730sio2202045452045cu0.40.40.40.40.40.4ni0.0010.0010.020.020.0010.02au0.020.020.20.20.020.2

72.泡沫微晶玻璃的制备:

73.1、将废旧玻璃使用粉碎机磨成粉,过140目筛,同时将zno、h3po3和 caco3分别过140目筛,然后烘干;

74.将废旧玻璃粉、zno、h3po3和caco3放入球磨机中,在常温下球磨30 min,所述球磨后的混合料的粒径不超过10μm,装入模具(5cm

×

5cm

×

3cm 氧化铝陶瓷模具)中,烧制成型(温度为150℃,时间2h),得到泡沫玻璃 胚料;

75.将na2o、mgo、cao、al2o3、tio2、sio2和金尾矿在常温下在混料机中 混合10min后,放入到刚玉坩埚中,将坩埚放入到硅钼棒高温炉中,熔化, 然后退火,得到微晶玻璃基板;

76.2、将所述泡沫玻璃胚料置于所述微晶玻璃基板上,保温,再发泡;

77.3、将所述发泡后的材料在620℃下析晶2h,再在750℃下保温3h;

78.4、将保温得到的材料在450℃下退火5h,得到泡沫微晶玻璃;

79.步骤2、3、4均在5cm

×

5cm

×

8cm镍铬合金模具中进行。

80.实施例1~5和对比例1的泡沫微晶玻璃的制备原料和配比以及热处理方 式如表2所示。

81.表2实施例1~5和对比例1的泡沫微晶玻璃的制备原料和含量以及热处理方 式(原料含量的单位为wt%)

[0082][0083][0084]

对实施例1~5和对比例1的泡沫微晶玻璃进行性能检测,具体的,玻璃 软化点按照国家标准gb/t-28195-2011玻璃软化点测试方法进行测试;玻璃 的热膨胀系数是按照国

家标准gb/t16920-2015玻璃平均线热膨胀系数的测 定进行测试;玻璃的抗压强度是使用万能试验机,按照玻璃脆性断裂时所收 到的压力与玻璃的受力面积之比计算压强,测试五个样品取平均值。材料的 导热系数(导热率)使用(kem)-qtm-500快速导热仪/导热系数测试仪测试 5cm

×

5cm

×

8cm泡沫微晶玻璃得出。密度通过质量与外部体积之比计算。结果 如表3所示。

[0085]

表3实施例1~5和对比例1的泡沫微晶玻璃的性能测试结果

[0086][0087][0088]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这 些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中 所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施 例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符 合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1