一种炉排炉用碳化硅可塑料的制作方法

1.本发明涉及耐火材料技术领域,尤其涉及一种炉排炉用碳化硅可塑料。

背景技术:

2.随着城市化的不断发展和生活水平的提高,垃圾的排放量逐渐提高,垃圾处理作为与人们生活息息相关的领域而备受关注。由于填埋法处理生活垃圾需要占用大量土地资源,且降解时间长,已经无法满足垃圾处理的长期需要。因此,垃圾焚烧技术得到了广泛的推广和应用。

3.垃圾焚烧的核心是垃圾焚烧装置,目前主要有炉排炉、回转窑、流化床等。其中炉排炉是采用活动炉排往复推送垃圾并使垃圾经过干燥段、燃烧段、燃烬段完成焚烧处理,是我国应用最多的垃圾焚烧装置。由于垃圾焚烧的工况环境较为恶劣,往往需要在炉排炉的关键部位使用特殊的耐火可塑料,使其具备优良的耐腐蚀性、耐磨性和耐高温稳定性。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种炉排炉用碳化硅可塑料。

5.本发明提出的一种炉排炉用碳化硅可塑料,包括下述质量份的原料:碳化硅骨料40-45份、碳化硅粉料25-30份、刚玉骨料10-15份、氧化铝微粉5-10份、结合剂5-8份、金属硅粉1-2份、分散剂0.1-0.3份;所述结合剂是将mgtial水滑石类插层材料与硅溶胶混合得到。

6.优选地,所述mgtial水滑石类插层材料的制备方法为:将阴离子表面活性剂、镁盐、铝盐加入水中充分搅拌溶解得到混合溶液,然后将所述混合溶液与ticl4共同滴加到浓度为0.4-0.6mol/l的naoh溶液中,滴加完毕后在80-90℃下晶化20-30h,离心后洗涤、过滤,即得。

7.优选地,所述阴离子表面活性剂、镁盐、铝盐、ticl4的比例为(0.1-0.2)mol:(0.15-0.2)mol:(0.05-0.1)mol:(3-5)ml。

8.优选地,所述mgtial水滑石类插层材料与硅溶胶的质量比为(0.3-0.8):10。

9.优选地,所述阴离子表面活性剂为十二烷基硫酸钠、十二烷基苯磺酸钠或其组合。

10.优选地,所述镁盐为硝酸镁、硫酸镁、氯化镁中的至少一种。

11.优选地,所述铝盐为硝酸铝、硫酸铝、氯化铝中的至少一种。

12.优选地,所述硅溶胶的固含量为30-40%。

13.优选地,所述碳化硅骨料由粒径为1-2mm的sic和粒径为0.1-0.5mm的sic按质量比为1:(4-7)组成;所述碳化硅粉料的粒径≤20μm;所述刚玉骨料的粒径为1-3mm;所述氧化铝微粉的粒径≤5μm。

14.优选地,所述分散剂为三聚磷酸钠、六偏磷酸钠或其组合。

15.一种所述的炉排炉用碳化硅可塑料的制备方法,包括下述步骤:

16.s1、将碳化硅骨料、碳化硅粉料、刚玉骨料、氧化铝微粉、金属硅粉和分散剂加入混炼机中混炼3-5min,得到混合料;

17.s2、将结合剂加入所述混合料中混炼3-5min,得到炉排炉用碳化硅可塑料。

18.本发明的有益效果如下:

19.本发明采用mgtial水滑石类插层材料与硅溶胶混合作为插层剂,其中mgtial水滑石类插层材料是以镁盐、铝盐、ticl4作为前驱体,阴离子表面活性剂作为插层改性剂,通过共沉淀法制备得到,具有特殊的层状结构、较大的层间距和良好的分散性,与硅溶胶复配均匀分散在可塑料中,可以提高可塑料的致密性,减缓炉渣向可塑料内部的渗透和侵蚀,改善可塑料的抗渣侵蚀性能,同时具有优良的机械强度和耐高温稳定性,从而延长垃圾焚烧炉排炉用碳化硅可塑料的使用寿命。

具体实施方式

20.下面,通过具体实施例对本发明的技术方案进行详细说明。

21.实施例1

22.一种炉排炉用碳化硅可塑料,包括下述质量份的原料:碳化硅骨料40份、碳化硅粉料30份、刚玉骨料10份、氧化铝微粉10份、结合剂5份、金属硅粉1份、三聚磷酸钠0.1份;结合剂是将mgtial水滑石类插层材料与硅溶胶按质量比为0.3:10混合得到,其中硅溶胶的固含量为30%。

23.其中,mgtial水滑石类插层材料的制备方法为共沉淀法,具体如下:将0.01mol十二烷基硫酸钠、0.015mol mg(no3)2·

6h2o、0.005mol al(no3)

·

9h2o加入150ml水中充分搅拌溶解得到混合溶液,然后将混合溶液与0.3ml ticl4共同滴加到300ml浓度为0.4mol/l的naoh溶液中,滴加完毕后在80℃下晶化30h,离心后洗涤、过滤,即得。

24.其中,碳化硅骨料由粒径为1-2mm的sic和粒径为0.1-0.5mm的sic按质量比为1:4组成;碳化硅粉料的粒径≤20μm;刚玉骨料的粒径为1-3mm;氧化铝微粉的粒径≤5μm。

25.上述炉排炉用碳化硅可塑料的制备方法包括下述步骤:

26.s1、将碳化硅骨料、碳化硅粉料、刚玉骨料、氧化铝微粉、金属硅粉和分散剂加入混炼机中混炼3min,得到混合料;

27.s2、将结合剂加入混合料中混炼3min,得到炉排炉用碳化硅可塑料。

28.实施例2

29.一种炉排炉用碳化硅可塑料,包括下述质量份的原料:碳化硅骨料45份、碳化硅粉料25份、刚玉骨料15份、氧化铝微粉5份、结合剂8份、金属硅粉2份、三聚磷酸钠0.3份;结合剂是将mgtial水滑石类插层材料与硅溶胶按质量比为0.8:10混合得到,其中硅溶胶的固含量为40%。

30.其中,mgtial水滑石类插层材料的制备方法为共沉淀法,具体如下:将0.02mol十二烷基硫酸钠、0.02mol mg(no3)2·

6h2o、0.01mol al(no3)

·

9h2o加入150ml水中充分搅拌溶解得到混合溶液,然后将混合溶液与0.5ml ticl4共同滴加到300ml浓度为0.6mol/l的naoh溶液中,滴加完毕后在90℃下晶化20h,离心后洗涤、过滤,即得。

31.其中,碳化硅骨料由粒径为1-2mm的sic和粒径为0.1-0.5mm的sic按质量比为1:7组成;碳化硅粉料的粒径≤20μm;刚玉骨料的粒径为1-3mm;氧化铝微粉的粒径≤5μm。

32.上述炉排炉用碳化硅可塑料的制备方法制备方法同实施例1。

33.实施例3

34.一种炉排炉用碳化硅可塑料,包括下述质量份的原料:碳化硅骨料43份、碳化硅粉料28份、刚玉骨料12份、氧化铝微粉6份、结合剂7.5份、金属硅粉1.5份、三聚磷酸钠0.2份;结合剂是将mgtial水滑石类插层材料与硅溶胶按质量比为0.5:10混合得到,其中硅溶胶的固含量为40%。

35.其中,mgtial水滑石类插层材料的制备方法为共沉淀法,具体如下:将0.015mol十二烷基硫酸钠、0.015mol mg(no3)2·

6h2o、0.005mol al(no3)

·

9h2o加入150ml水中充分搅拌溶解得到混合溶液,然后将混合溶液与0.45ml ticl4共同滴加到300ml浓度为0.5mol/l的naoh溶液中,滴加完毕后在85℃下晶化24h,离心后洗涤、过滤,即得。

36.其中,碳化硅骨料由粒径为1-2mm的sic和粒径为0.1-0.5mm的sic按质量比为1:5组成;碳化硅粉料的粒径≤20μm;刚玉骨料的粒径为1-3mm;氧化铝微粉的粒径≤5μm。

37.上述炉排炉用碳化硅可塑料的制备方法制备方法同实施例1。

38.对比例1

39.一种炉排炉用碳化硅可塑料,包括下述质量份的原料:碳化硅骨料40份、碳化硅粉料30份、刚玉骨料10份、氧化铝微粉10份、结合剂5份、金属硅粉1份、三聚磷酸钠0.1份;结合剂是固含量为30%的硅溶胶。

40.其中,碳化硅骨料由粒径为1-2mm的sic和粒径为0.1-0.5mm的sic按质量比为1:4组成;碳化硅粉料的粒径≤20μm;刚玉骨料的粒径为1-3mm;氧化铝微粉的粒径≤5μm。

41.上述炉排炉用碳化硅可塑料的制备方法制备方法同实施例1。

42.试验例

43.物理性能测试:

44.分别将实施例1-3和对比例1的可塑料装入模具中,压制成型,脱模后在110℃下干燥24h,然后在1400℃下热处理3h,制成试样,并检测试样的耐压强度、耐折强度和线变化率。其中,耐压强度的检测参照gb/t 5072-2008,耐折强度的检测参照gb/t 3001-2007,线变化率的检测参照gb/t 5988-2007。

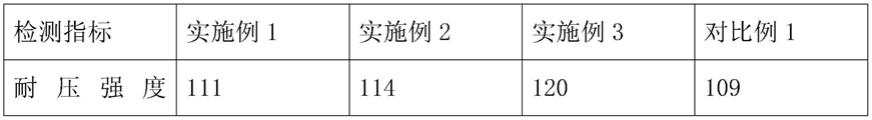

45.测试结果如表1所示:

46.表1

[0047][0048][0049]

从表1可以看出,本发明的碳化硅可塑料具有优良的物理性能,能够满足使用要求。

[0050]

抗渣性测试:

[0051]

分别将实施例1-3和对比例1的可塑料装入模具中,压制成型,脱模后在110℃下干燥24h,然后在1400℃下热处理3h,制成试样,采用静态坩埚法进行试验,检测炉渣对试样的侵蚀层厚度,其中试验条件为1400℃、1h,炉渣的碱度为0.8。检测结果显示,实施例1-3的侵蚀厚度≤0.3mm,对比例1的侵蚀厚度为0.52mm,说明本发明的碳化硅可塑料抗渣性能得到大幅度的提升,其耐腐蚀性能优异。

[0052]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1