一种刚玉质低烧蚀率耐热混凝土及其制备方法与应用与流程

1.本发明涉及建筑材料技术领域,具体地说,涉及一种刚玉质低烧蚀率耐热混凝土及其制备方法与应用。

背景技术:

2.远程导弹、人造卫星以及宇宙飞船等在发射时会以排气的形式释放大量高温、高速气流。导流槽是航天发射场的重要核心设施。其功能是将火箭发动机高温、高速燃气射流迅速、通畅地导离发射台,防止冲击波正面反射、燃气射流回卷及燃气射流冲向地面造成溅起物危及火箭、航天器和地面设施的安全。导流槽性能的好坏,将直接影响发射任务的成效。

3.火箭发射基地导流槽用的材料按使用部位可分为两类,一类是用于导流槽迎火面、气流锥等燃烧气流直接接触的区域,另一类是用于导流槽非燃烧气流直接烧蚀区及发射场坪。对于燃烧气流直接接触的区域,导流槽的材料需要具有足够的结构强度、抗烧蚀性能和良好的环境适应性,保证发射的安全以及减少射后修复的工作量。

4.关于导流槽装置使用的产品已有一些研究。在早期,采用水冷却钢板,之后改进为水冷却耐火混凝土,但它们均存在施工工程任务量大,维护费用高等缺陷。为完善以上设计缺陷,出现了gjb 1597-1993标准,及后续完善修订为gjb 1597a-2018的标准。这两个标准中涉及的产品性能基本相同,均存在原料波动大、施工性能差以及强度低等问题,中国专利cn101475381a在以上产品的基础上进行了改进:其组成产品的骨料种类及比例不变,仅将结合剂从单一的ca-60h水泥调整为ca65水泥和铝酸—钙为主矿相的混合结合剂以缩短凝结时间、提高强度。

5.但随着航天技术的飞速发展,对导流槽材料提出了更高的要求,寻求具有更优异产品性能及施工性能的火箭导流槽用混凝土材料成为研发工作的重点。

技术实现要素:

6.针对现有技术的问题,本发明的目的是提供一种具有优异的耐烧蚀性,可以抵抗高温燃烧气流的反复直接冲击,同时需具有良好的体积稳定性与环境适应性,特别适用于火箭导流槽迎火面、气流锥等燃烧气流直接接触的区域的耐热混凝土。

7.为了实现该目的,本发明的技术方案如下:

8.一种(刚玉质低烧蚀率)耐热混凝土,其包括复合刚玉、氧化铝微粉和纯铝酸钙水泥,所述复合刚玉由微孔刚玉和钛刚玉组成,所述微孔刚玉和所述钛刚玉的质量比为1:(0.5-0.6)。

9.本发明中,所述微孔刚玉中al2o3含量≥99%,fe2o3含量≤0.3%,na2o和k2o的总含量≤0.05%,体密为3.0~3.15g/cm3,闭口气孔率为11~12.5%,闭口气孔孔径≤1μm;所述钛刚玉中al2o3含量≥88%,tio2≥10%,fe2o3含量≤0.5%,na2o和k2o的总含量≤0.3%,体密为3.5~3.8g/cm3。

10.本发明提供了一种刚玉质低烧蚀率耐热混凝土,具体经研究发现,当混凝土的主要组分中含有以特定比例复配的两种特定刚玉时,可使材料既在温度剧变时能够有效容纳热应力,提高材料的抗热剥落性能,又可提高材料的耐高温性能,最终显著提高材料的耐烧蚀性能。

11.本发明中所述微孔刚玉可以α-al2o3微粉为主要原料,采用铝溶胶、淀粉为结合剂,湿磨后经高温煅烧制备而成;钛刚玉可以工业纯氧化铝微粉为主要原料,采用tio2作为矿化剂,经半干法成型高温烧结而成。

12.本发明中,所述复合刚玉的粒径≤8mm,在耐热混凝土中,粒径为5~8mm的复合刚玉占比12-15wt%,粒径为3~5mm的复合刚玉占比22-25wt%,粒径为1~3mm的复合刚玉占比23-26wt%,粒径为0~1mm的复合刚玉占比13-17wt%;

13.优选,粒径为5~8mm的复合刚玉占比15wt%,粒径为3~5mm的复合刚玉占比25wt%,粒径为1~3mm的复合刚玉占比25wt%,粒径为0~1mm的复合刚玉占比15wt%。

14.本发明中的复合刚玉在由两种特定刚玉组合后,若其总体粒径满足上述集配条件,将有利于保证最终混凝土的耐烧蚀性能。

15.本发明中,按重量份计,包括:70-80份复合刚玉、5-14份氧化铝微粉和12-16份纯铝酸钙水泥。

16.所述氧化铝微粉中al2o3含量≥99.5%,粒度≤5μm,d50=1.4-1.6μm,优选1.5μm。

17.本发明的氧化铝微粉的粒径分布为多峰,可充分填充至本发明混凝土体系的骨料之间、骨料与细粉之间的空隙中,在进一步提高本发明混凝土的体积稳定性的同时,提高其施工性能。

18.本发明的耐热混凝土还包括外加剂,所述外加剂为cao-al2o3系物质,其中c

12

a7矿物相占95%以上;所述外加剂用量为所述复合刚玉、所述氧化铝微粉和所述纯铝酸钙水泥总重量的0.1-0.5%(可根据不同环境温度及凝结时间需求进行调整)。

19.本发明配合其他组分选用的上述外加剂,既不影响本发明混凝土的耐烧蚀性能和质量稳定性,又可使其具有特定的流动加工性能,并缩短本发明混凝土的凝结时间,利于施工。

20.本发明的耐热混凝土,以重量份计,优选包括:80份复合刚玉、5份氧化铝微粉和15份纯铝酸钙水泥,所述外加剂的含量为所述复合刚玉、所述氧化铝微粉和所述纯铝酸钙水泥总重量的0.3%。

21.本发明另提供一种制备上述耐热混凝土的方法,其包括先将原料中各固体组分混合后,再加入水混合的步骤。

22.作为一个具体实施方式,本发明的方法包括:

23.按计量比称量各组分,放入到强制搅拌机中充分搅拌混匀;

24.向强制搅拌机中加水继续充分搅拌混匀;

25.浇注成型,自热养护,脱模,即得。

26.本发明的方法中,所述水的加入量为所述各固体组分总重量的8-10%。

27.本发明还提供一种上述耐热混凝土或上述方法制备得到的耐热混凝土在制备火箭燃烧气流直接烧蚀区域中的应用。

28.所述火箭燃烧气流直接烧蚀区域包括导流槽迎火面、气流锥等。

29.本发明的有益效果至少在于:

30.本发明的混凝土具有优异的耐烧蚀性,体积稳定性高,环境适应性好,耐火度可达1800℃,烧蚀率≤0.50mm/sec,且在保证材料强度及质量稳定的前提下,能够进一步缩短硬化时间,从而进一步提高施工效率,缩短施工周期。

具体实施方式

31.下面将结合实施例对本发明的优选实施方式进行详细说明。需要理解的是以下实施例的给出仅是为了起到说明的目的,并不是用于对本发明的范围进行限制。本领域的技术人员在不背离本发明的宗旨和精神的情况下,可以对本发明进行各种修改和替换。

32.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

33.本发明具体实施方式部分所使用的外加剂为cao-al2o3系物质,其中c

12

a7矿物相占95%以上。

34.实施例1

35.本实施例提供一种本发明的耐热混凝土及其制备方法。

36.具体如下:

37.称量复合刚玉80份(其中微孔刚玉50份,钛刚玉30份),氧化铝微粉5份,纯铝酸钙水泥15份,外加剂0.3份,加入到强制搅拌机中搅拌2min至混匀;

38.向强制搅拌机中加水继续充分搅拌5min至混匀,其中,加水量为复合刚玉、氧化铝微粉、纯铝酸钙水泥和外加剂总重量的8.9%;

39.浇注成型,自热养护,脱模,即得。

40.其中,微孔刚玉中al2o3含量99.2%,fe2o3含量0.27%,na2o和k2o的总含量0.04%,体密为3.09g/cm3,闭口气孔率为12.1%,闭口气孔孔径≤1μm;钛刚玉中al2o3含量88.6%,tio2含量10.3%,fe2o3含量0.44%,na2o和k2o的总含量0.26%,体密为3.68g/cm3。

41.复合刚玉的粒径≤8mm,在耐热混凝土(不计入外加剂)中,粒径为5~8mm的复合刚玉占比15wt%,粒径为3~5mm的复合刚玉占比25wt%,粒径为1~3mm的复合刚玉占比25wt%,粒径为0~1mm的复合刚玉占比15wt%。

42.氧化铝微粉中al2o3含量99.6%,粒度≤5μm,d50=1.5μm。

43.对本实施例制得的混凝土的性能进行测试,分别检测脱模后1天、3天、7天及28天的强度,测试方法及参考标准如下:

44.gb/t 5072-2008耐火材料常温耐压强度试验方法;

45.gb/t 3001-2007耐火材料常温抗折强度试验方法;

46.gjb 1597a-2018火箭发射台导流槽用低烧蚀率耐火混凝土规范。

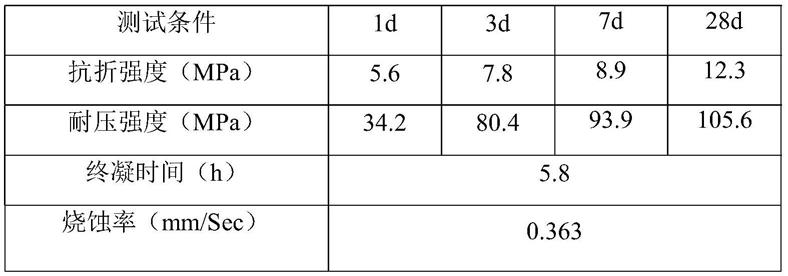

47.测试结果见表1。

48.表1

[0049][0050]

实施例2

[0051]

本实施例提供一种本发明的耐热混凝土及其制备方法,其与实施例1相同,区别仅在于原料配方如下:复合刚玉75份(其中微孔刚玉50份,钛刚玉25份),氧化铝微粉13份,纯铝酸钙水泥12份,外加剂0.1份,加水量9.9%。

[0052]

其中,复合刚玉的粒径≤8mm,在耐热混凝土中,粒径为5~8mm的复合刚玉占比13wt%,粒径为3~5mm的复合刚玉占比24wt%,粒径为1~3mm的复合刚玉占比24wt%,粒径为0~1mm的复合刚玉占比14wt%。

[0053]

对本实施例制得的混凝土的性能进行测试,测试方法参见实施例1。测试结果见表2。

[0054]

表2

[0055][0056]

实施例3

[0057]

本实施例提供一种本发明的耐热混凝土及其制备方法,其与实施例1相同,区别仅在于原料配方如下:复合刚玉70份(其中微孔刚玉45份,钛刚玉25份),氧化铝微粉14份,纯铝酸钙水泥16份,外加剂0.5份,加水量9.5%。

[0058]

其中,复合刚玉的粒径≤8mm,在耐热混凝土中,粒径为5~8mm的复合刚玉占比12wt%,粒径为3~5mm的复合刚玉占比22wt%,粒径为1~3mm的复合刚玉占比23wt%,粒径为0~1mm的复合刚玉占比13wt%。

[0059]

对本实施例制得的混凝土的性能进行测试,测试方法参见实施例1。测试结果见表3。

[0060]

表3

[0061][0062]

将本发明实施例1-3制得的混凝土材料实际用于火箭导流槽燃烧气流直接烧蚀区域后,经3年使用,其使用情况良好,明显优于传统产品使用效果。

[0063]

对比例1

[0064]

本对比例提供一种耐热混凝土及其制备方法,其与实施例1相同,区别仅在于原料配方如下:复合刚玉80份(其中微孔刚玉60份,钛刚玉20份),氧化铝微粉5份,纯铝酸钙水泥15份,外加剂0.3份,加水量9.5%。

[0065]

对本对比例制得的混凝土的性能进行测试,测试方法参见实施例1。测试结果见表4。

[0066]

表4

[0067][0068]

对比例2

[0069]

本对比例提供一种耐热混凝土及其制备方法,其与实施例1相同,区别仅在于原料配方如下:复合刚玉80份(其中微孔刚玉50份,棕刚玉30份),氧化铝微粉5份,纯铝酸钙水泥15份,外加剂0.3份,加水量9.6%。

[0070]

对本对比例制得的混凝土的性能进行测试,测试方法参见实施例1。测试结果见表5。

[0071]

表5

[0072]

[0073]

对比例3

[0074]

本对比例提供一种耐热混凝土及其制备方法,其与实施例1相同,区别仅在于复合刚玉的粒径分布不同,本对比例中,复合刚玉的粒径≤8mm,耐热混凝土中,粒径为5~8mm的复合刚玉占比18wt%,粒径为3~5mm的复合刚玉占比27.5wt%,粒径为1~3mm的复合刚玉占比22wt%,粒径为0~1mm的复合刚玉占比12.5wt%。

[0075]

对本对比例制得的混凝土的性能进行测试,测试方法参见实施例1。测试结果见表6。

[0076]

表6

[0077][0078]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1