一种高吸湿性聚合磷酸盐的制备系统及工艺的制作方法

1.本发明涉及聚合磷酸盐制备技术领域,具体涉及一种高吸湿性聚合磷酸盐的制备系统,另外,本发明还涉及一种高吸湿性聚合磷酸盐的制备工艺。

背景技术:

2.磷酸盐是几乎所有食物的天然成分之一,作为重要的食品配料和功能添加剂被广泛用于食品加工中。它是磷酸的盐,在无机化学、生物化学及生物地质化学上是很重要的物质。

3.聚合磷酸盐包括三聚磷酸钠、三聚磷酸钾、聚磷酸铵、三聚磷酸铝、聚合磷酸铝(缩合磷酸铝)等。三聚磷酸钠(缩写为stpp)俗称五钠,为一类无定形水溶性线状聚磷酸盐,两端以na2po4终止,化学式na5p3o

10

,工业级可用作合成洗涤剂的主要助剂、工业水软化剂、制革预鞣剂等,食品级可用作食品添加剂用于食品加工,作水分保持剂、品质改良剂、ph调节剂、金属螯合剂;三聚磷酸钾分子式为na5p3o

10

,对泥土、油类有悬浑、分散、胶溶及乳化作用,可用于土壤改良、油类的乳化,其ph可在宽广的范围内调节,可作液体洗涤剂的缓冲剂,也是高效的植物营养剂;聚磷酸铵(app)是一种含n和p的聚磷酸盐,按其聚合度可分为低聚、中聚以及高聚3种,其聚合度越高水溶性越小。聚磷酸铵的分子通式为(nh4)n+2pno3n+1,当n≤20时,为水溶性,当n》20时,为难溶性,高聚合度水不溶性长链状聚磷酸铵被用于制备防火涂料、阻燃塑料,低聚合度水溶性产品可以用于高浓度缓释的复合肥或液体肥使用;三聚磷酸铝分子式为alh2p3o

10

·

2h20,其中的三聚磷酸根离子能与各种金属离子有更强的螯合力,在被涂物表面形成卓越的钝化膜,对钢铁及轻金属等的腐蚀具有极强的抑制作用,特别适合无毒浅色防锈漆;聚合磷酸铝主要在无机胶黏剂、涂料、无机建材、陶瓷和无机模塑材料等领域中用作固化剂和粘结剂。

4.目前在制备高吸湿性聚合磷酸盐时,一般都是直接将混合后的原料在聚合反应器中进行聚合固化,但是,原料浆液中含有大量的游离水,导致聚合反应器的负荷较大、能耗高,物料在反应器中的反应时间长。

技术实现要素:

5.本发明的目的在于提供一种高吸湿性聚合磷酸盐的制备系统,其在实际的使用中能够减小真空带式聚合反应器的能耗,缩短聚合时间,提高聚合效率;另外,本发明还提供一种高吸湿性聚合磷酸盐的制备工艺。

6.为解决上述技术问题,本发明所采用的技术方案是:

7.一种高吸湿性聚合磷酸盐的制备系统,包括原料混合装置、真空带式聚合反应器、真空粉碎机和储料罐,原料混合装置通过一真空浓缩器与真空带式聚合反应器连接,所述真空粉碎机设置在真空带式聚合反应器的出料端,真空粉碎机与一储料罐连接,所述储料罐与一自动包装机连接;

8.其中,真空带式聚合反应器包括筒体、设置在筒体内的皮带输送组件、设置在皮带

输送组件出料端的物料切削装置以及设置在皮带输送组件进料端上方的布料装置,所述布料装置与真空浓缩器连接,筒体上设置有真空组件,真空组件用于将筒体内的湿气抽出;

9.筒体内设置有隔板,隔板将筒体内部分成左右两个区域,左侧区域为高温区域,右侧区域为低温区域,皮带输送组件两端分别位于高温区域及低温区域内,筒体内设置有加热组件,所述加热组件用于加热皮带输送组件的输送皮带,筒体右端设置有出料端。

10.其中,筒体内设置有螺旋输送组件,螺旋输送组件包括送料筒、安装在送料筒内的转轴、设置在转轴上的螺旋叶片,以及与所述转轴连接的电机,送料筒的出料端延伸出筒体,并与真空粉碎机连接。

11.进一步优化,皮带输送组件包括第一转棍、第二转棍、输送皮带及驱动电机,第一转棍、第二转棍转动安装在筒体内且分别位于高温区域和低温区域内,所述输送皮带套装在第一、二转棍上,所述驱动电机与第二转棍连接。

12.在一种可能的设计中,加热组件包括第一换热板和第二换热板,第一换热板位于高温区域内,第二换热板位于低温区域内,第一、二换热板均位于输送皮带的内侧。

13.其中,输送皮带材质为聚四氟乙烯(ptfe)、聚醚醚酮(peek)、聚酰亚胺(pi)、玻璃纤维中的一种或多种复合。

14.进一步优化,第一、二换热板内的热源为导热油、蒸汽或者水。

15.其中,加热组件还包括第三换热板及第四换热板,第三换热板及第四换热板均位于高温区域内,且分别位于皮带输送组件的上方及下方,用于直接加热物料及预热输送皮带。

16.进一步优化,物料切削装置为设置在皮带输送组件末端的刮刀。

17.其中,真空组件包括安装在筒体上的第一真空泵及第二真空泵,第一真空泵及第二真空泵分别与高温区域及低温区域连接。

18.进一步限定,送料筒内设置有若干切削刃。

19.本发明公开的高吸湿性聚合磷酸盐的制备工艺如下,包括使用上述高吸湿性聚合磷酸盐的制备系统,其具体制备工艺如下:

20.a:聚合磷酸盐的原料混合后,将其送至真空浓缩器中,在绝压3kpa-80kpa、50-100℃下浓缩至含游离水量为5%-30%的浓稠料浆物料;

21.b:浓稠料浆物料进入绝压1kpa-70kpa的真空带式聚合反应器,通过布料装置布料到皮带输送组件的输送皮带上,加热组件进行加热,物料先输送经过高温区域,时间为0.4~2h,温度为90-250℃;然后,皮带输送组件经过低温区域,时间为0.05~1h,控制换热板内热源温度为20-70℃。

22.其中,步骤a中,聚合磷酸盐为三聚磷酸钠、三聚磷酸钾、焦磷酸钾、聚磷酸铵、三聚磷酸铝、聚合磷酸铝中的一种。

23.与现有技术相比,本发明具有以下有益效果:

24.本发明制备系统主要由原料混合装置、真空带式聚合反应器、真空粉碎机和储料罐组成,其在实际的使用中通过设置的真空浓缩器对混合后原料中的游离水进行分离出来,一是能够保证后续聚合反应的进行;二是,真空浓缩器具有低温高效蒸发水分的特点,使用该设备可以有效减少原料料浆游离水含量,使进入下一步的聚合反应器的能耗负荷降低,降低了聚合反应器的能耗,缩短了物料在聚合反应器中的反应时间,提高了聚合反应器

的产能,总体提高生产效率;更重要的是,在本发明中,通过设置的布料装置将浓缩后的原料均匀的喷布在皮带输送组件上,由于设置的加热组件对皮带输送组件的输送皮带进行加热,同时,筒体内部通过隔板分为高温区域及低温区域,实现分段式控温目的。

25.本发明通过设置的真空浓缩器将原料中带来的水分在聚合反应前除去,实际上可以将反应分为两个步骤,步骤一去除是游离水,步骤二是原料中有效成分的聚合反应;两个步骤对设备的要求是不同的,因此通过隔板将筒体内部分割呈高温区域和低温区域;步骤一需要在不超过100℃的情况下尽可能快的完成,而步骤二需要在设定温度下保证一定的停留时间以及物料的相对静态传送。现有工艺是将水分蒸发与聚合反应都放在带式聚合反应器中进行,这对于步骤一来说是十分低效的。本发明新增了真空浓缩器以及真空的生产环境。其中,增加真空浓缩器可以降低物料的沸点,能有效提高生产效率、降低能耗,提高了真空带式聚合反应器的产能。

26.本发明高真空的生产环境,能够在提高反应效率的同时保持体系内的低湿度,使得物料不易吸潮,现有技术中的方案常采用常压干燥,很难达到低湿度的环境要求,产品常常吸潮。

27.现有技术中采用常压环境温度为高温(约200℃)的传热方式,能耗大,本发明采用传导加热方式,通过设置的加热组件直接对皮带输送组件中的输送皮带加热,而环境温度相比较低(约80℃),大大降低了能耗。

28.本发明公开的制备工艺能够有效的缩短制备时间,提高设备的产能,采用真空浓缩可以降低物料的沸点,能有效提高生产效率、降低能耗,可以有效减少真空带式聚合反应器的负荷,提高生产效率。与现有常压制备相比真空下聚合可以提高产品品质,使产品外观以及水溶性变好。

附图说明

29.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

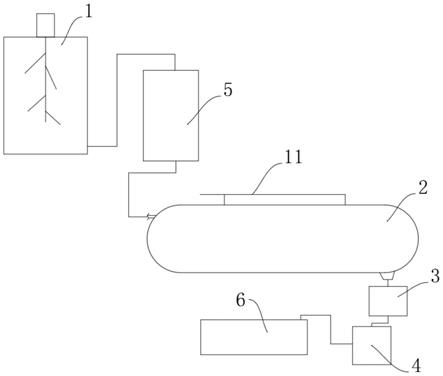

30.图1为本发明实施例一的整体结构示意图。

31.图2为本发明实施例一中真空带式聚合反应器整体结构示意图。

32.图3为本发明实施例四中真空带式聚合反应器整体结构示意图。

33.附图标记:

34.1-原料混合装置,2-真空带式聚合反应器,3-真空粉碎机,4-储料罐,5-真空浓缩器,6-自动包装机,7-筒体,8-皮带输送组件,9-物料切削装置,10-布料装置,11-真空组件,12-隔板,13-高温区域,14-低温区域,15-加热组件,16-螺旋输送组件,17-送料筒,18-转轴,19-螺旋叶片,20-第一转棍,21-第二转棍,22-输送皮带,23-驱动电机,24-第一换热板,25-第二换热板,26-第一真空泵,27-第二真空泵,28-第三换热板,29-第四换热板,30-挡料板。

具体实施方式

35.下面结合实施例对本发明作进一步的描述,所描述的实施例仅仅是本发明一部分实施例,并不是全部的实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动前提下所获得的其他所用实施例,都属于本发明的保护范围。

36.实施例一

37.参看图1和图2,本实施例公开了一种高吸湿性聚合磷酸盐的制备系统,包括原料混合装置1、真空带式聚合反应器2、真空粉碎机3和储料罐4,原料混合装置1通过一真空浓缩器5与真空带式聚合反应器2连接,所述真空粉碎机3设置在真空带式聚合反应器2的出料端,真空粉碎机3与一储料罐4连接,所述储料罐与一自动包装机6连接;

38.其中,真空带式聚合反应器2包括筒体7、设置在筒体7内的皮带输送组件8、设置在皮带输送组件8出料端的物料切削装置9以及设置在皮带输送组件8进料端上方的布料装置10,所述布料装置10与真空浓缩器5连接,筒体7上设置有真空组件11,真空组件11用于将筒体7内的湿气抽出;

39.筒体7内设置有隔板12,隔板12将筒体7内部分成左右两个区域,左侧区域为高温区域13,右侧区域为低温区域14,皮带输送组件8两端分别位于高温区域13及低温区域14内,筒体7内设置有加热组件15,所述加热组件15用于加热皮带输送组件8的输送皮带22,筒体7右端设置有出料端。

40.本发明制备系统主要由原料混合装置1、真空带式聚合反应器2、真空粉碎机3和储料罐4组成,其在实际的使用中通过设置的真空浓缩器5对混合后原料中的游离水进行分离出来,一是能够保证后续聚合反应的进行;二是,真空浓缩器5具有低温高效蒸发水分的特点,使用该设备可以有效减少原料料浆游离水含量,使进入下一步的聚合反应器的能耗负荷降低,降低了聚合反应器的能耗,缩短了物料在聚合反应器中的反应时间,提高了聚合反应器的产能,总体提高生产效率;更重要的是,在本发明中,通过设置的布料装置10将浓缩后的原料均匀的喷布在皮带输送组件8上,由于设置的加热组件15对皮带输送组件8的输送皮带22进行加热,同时,筒体7内部通过隔板12分为高温区域13及低温区域14,实现分段式控温目的,以提高产物的质量。

41.其中,筒体7内设置有螺旋输送组件16,螺旋输送组件16包括送料筒17、安装在送料筒17内的转轴18、设置在转轴18上的螺旋叶片19,以及与所述转轴18连接的电机,送料筒17的出料端延伸出筒体7,并与真空粉碎机3连接;通过聚合固化后的物料在物料切削装置9的作用下从皮带输送组件8上脱落,然后进入送料筒17内,通过转轴18带动螺旋叶片19转动,进而连续下料的目的,能够维持筒体7内部的真空度。

42.其中,皮带输送组件8包括第一转棍20、第二转棍21、输送皮带22及驱动电机23,第一转棍20、第二转棍21转动安装在筒体7内且分别位于高温区域13和低温区域14内,所述输送皮带22套装在第一、二转棍上,所述驱动电机23与第二转棍21连接。

43.通过驱动电机23来驱动第二转棍21转动,由于第二转棍21安装在低温区域14内,能够减少热量的传导,驱动电机23驱动第二转棍21转动进而使得输送皮带22移动实现送料的目的。

44.其中,加热组件15包括第一换热板24和第二换热板25,第一换热板24位于高温区域13内,第二换热板25位于低温区域14内,第一、二换热板均位于输送皮带22的内侧。

45.通过将第一、二换热板均位于输送皮带22的内侧,其中,第一换热板24的温度高于第二换热板25的温度,这样即可在筒体7内部形成换热板热源高温区和换热板热源低温区;本发明采用传导加热方式,仅加热板温度高温,而环境温度相比较低(约80℃),大大降低了能耗。

46.其中,输送皮带22材质为聚四氟乙烯(ptfe)、聚醚醚酮(peek)、聚酰亚胺(pi)、玻璃纤维中的一种或多种复合。

47.进一步限定,第一、二换热板内的热源为导热油、蒸汽或者水。

48.其中,物料切削装置9为设置在皮带输送组件8末端的刮刀。

49.进一步优化,真空组件11包括安装在筒体7上的第一真空泵26及第二真空泵27,第一真空泵26及第二真空泵27分别与高温区域13及低温区域14连接;通过设置的第一、二真空泵便于将筒体7内部的湿气抽出,同时维持内部的真空环境。

50.实施例二

51.本实施例是在实施例一的基础上进一步优化,在本实施例中,加热组件15还包括第三换热板28及第四换热板29,第三换热板28及第四换热板29均位于高温区域13内,且分别位于皮带输送组件8的上方及下方,用于直接加热物料及预热输送皮带22。

52.这样通过设置的第三换热板28能够直接对物料进行加热,而设置的第四换热板29则能够实现对输送皮带22的预热,使得物料喷布在输送皮带22上后即可获得较高的温度。

53.进一步优化,在一些实施例中,送料筒17内设置有若干切削刃,这样能够使得物料在送料筒17内移动时,切削刃对物料进行初步粉碎,便于后语粉碎步骤的进行。

54.需要说明的是,本实施例主要用于聚磷酸铵(低聚农用)的制备。

55.实施例三

56.本实施例公开了一种高吸湿性聚合磷酸盐的制备工艺,其主要采用实施例一中的制备系统完成种高吸湿性聚合磷酸盐的制备;其具体制备工艺如下:

57.a:聚合磷酸盐的原料混合后,将其送至真空浓缩器5中,在绝压3kpa-80kpa、50-100℃下浓缩至含游离水量为5%-30%的浓稠料浆物料;这样,生产过程先将原料中的游离水分离出来,以便于后续聚合反应能够更好的进行以提高生成物的质量。而真空浓缩器5具有低温高效蒸发水分的特点,使用该设备可以有效减少原料料浆游离水含量,使进入下一步的聚合反应器的能耗负荷降低,降低了聚合反应器的能耗,缩短了物料在聚合反应器中的反应时间,提高了聚合反应器的产能,总体提高生产效率。

58.b:浓稠料浆物料进入绝压1kpa-70kpa的真空带式聚合反应器2,通过布料装置10布料到皮带输送组件8的输送皮带22上,加热组件15进行加热,物料先输送经过高温区域13,时间为0.4~2h,温度为90-250℃;然后,皮带输送组件8经过低温区域14,时间为0.05~1h,控制换热板内热源温度为20-70℃;

59.实施时,设置在输送皮带22内侧的第一换热板24及第二换热板25不仅能够对输送皮带22进行加热,同时也对输送皮带22进行支撑,通过第一、二换热板对输送皮带22上的物料进行加热,第一换热板24的温度高于第二换热板25的温度,这样即可在筒体7内部形成换热板热源高温区和换热板热源低温区;物料布料在输送皮带22上后,先输送经过换热板热源高温区,然后经过换热板热源低温区,实现分段加热的目的。

60.其中,步骤a中,聚合磷酸盐为三聚磷酸钠、三聚磷酸钾、焦磷酸钾、聚磷酸铵、三聚

磷酸铝、聚合磷酸铝中的一种。

61.本发明原料采用真空浓缩可以降低物料的沸点,能有效提高生产效率、降低能耗,可以有效减少聚合反应器的负荷,提高生产效率。与现有常压制备相比真空下聚合可以提高产品品质,使产品外观以及水溶性变好。

62.实施例四

63.参看图3,本实施例是在实施例一的基础上进一步优化,在本实施例中,筒体7内设置有多个皮带输送组件8,多个皮带输送组件8从上至下依次设置,每一个皮带输送组件8的进料端及出料端分别对应一个布料装置10和一个物料切削装置9;

64.每一个皮带输送组件8均对应一个所述第一换热板24及第二换热板25;山相邻皮带输送组件8之间共用一个第三换热板28或者第四换热板29。

65.在送料筒17的进口端设置有挡料板30。

66.这样在实际的使用中,通过设置的多个皮带输送组件8能够提高生产效率,同时对热量进行充分利用,通过设置的挡料板30能够避免物料切削装置9切削的物料散落在筒体7内,使物料能够沿着挡料板30更好的进入送料筒17内。

67.为了本领域技术人员进一步理解本发明,下面结合具体的实施案例对本发明做进一步阐述。

68.案例一

69.聚磷酸铵的原料混合后,进入真空浓缩器5,在绝压10kpa、50℃下浓缩至含游离水量为30%的浓稠料浆物料。浓稠料浆物料进入绝压1kpa的真空带式聚合反应器2,通过布料装置10布料到输送皮带22上,先输送经过换热板热源高温区,时间为1h,控制第一换热板24内热源温度为180℃;然后,输送皮带22经过换热板热源低温区,时间为0.05h,控制第二换热板25内热源温度为20℃。输送皮带22的末端设有物料切削装置9,已聚合后的物料经切削后进入下端的真空粉碎机3,物料粉碎后进入储料罐4,再接自动包装机6,完成产品的包装。所得聚磷酸铵的n含量为18%,p2o5含量为56%。

70.案例二

71.聚磷酸铵的原料混合后,进入真空浓缩器5,在绝压80kpa、100℃下浓缩至含游离水量为5%的浓稠料浆物料。浓稠料浆物料进入绝压70kpa的真空带式聚合反应器2,通过布料装置10布料到输送皮带22上,先输送经过换热板热源高温区,时间为0.4h,控制第一换热板24内热源温度为250℃;然后,输送皮带22经过换热板热源低温区,时间为1h,控制第二换热板25内热源温度为70℃。输送皮带22的末端设有物料切削装置9,已聚合后的物料经切削后进入下端的真空粉碎机3,物料粉碎后进入储料罐4,再接自动包装机,完成产品的包装。所得聚磷酸铵的n含量为14%,p2o5含量为62%。

72.案例三

73.三聚磷酸钾的原料混合后,进入真空浓缩器5,在绝压3kpa、75℃下浓缩至含游离水量为20%的浓稠料浆物料。浓稠料浆物料进入绝压10kpa的真空带式聚合反应器2,通过布料装置10布料到输送皮带22上,先输送经过换热板热源高温区,时间为2h,控制第一换热板24内热源温度为250℃;然后,输送皮带22经过换热板热源低温区,时间为0.4h,控制第二换热板25内热源温度为40℃。皮带的末端设有物料切削装置9,已聚合后的物料经切削后进入下端的真空粉碎机3,物料粉碎后进入储料罐4,再接自动包装机,完成产品的包装。所得

三聚磷酸钾的含量为99%。

74.案例四

75.焦磷酸钾的原料混合后,进入真空浓缩器5,在绝压5kpa、80℃下浓缩至含游离水量为25%的浓稠料浆物料。浓稠料浆物料进入绝压5kpa的真空带式聚合反应器2,通过布料装置10布料到输送皮带22上,先输送经过换热板热源高温区,时间为2h,控制第一换热板24内热源温度为230℃;然后,输送皮带22经过换热板热源低温区,时间为0.5h,控制第二换热板25内热源温度为60℃。输送皮带22的末端设有物料切削装置9,已聚合后的物料经切削后进入下端的真空粉碎机3,物料粉碎后进入储料罐4,再接自动包装机,完成产品的包装。所得焦磷酸钾的含量为98%。由此可见,通过本发明进行制备得到的产物含量高。

76.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

77.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,应当指出的是,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1