一种高导热石墨烯散热膜及其制备方法与流程

1.本技术涉及散热材料技术领域,特别涉及一种石墨烯散热膜及其制备方法。

背景技术:

2.石墨烯散热膜在通讯、电子、航天航空及医疗等众多领域具有广阔的应用前景,具有质轻、导热性能和柔韧性好等特点。目前制备石墨烯散热膜的主流方法为:对氧化石墨烯进行分散,然后进行抽滤或涂布后得到石墨烯散热膜,或者通过高温剥离得到氧化石墨粉体,再将其分散制成浆料,涂布后制得石墨烯散热膜。然而,由于氧化石墨烯中碳碳键被破坏,且含有大量官能团,分散液或浆料的粘度高、固含量小,涂布和干燥过程需挥发大量溶剂,且制备过程中对温度和涂布工艺等条件要求严苛,产品外观差,导致成品率较低。因此,需要提供一种改进的石墨烯散热膜制备方案,以解决现有技术中存在的问题。

技术实现要素:

3.针对现有技术的上述问题,本技术提供一种石墨烯散热膜及其制备方法,具体技术方案如下:

4.一方面,本技术提供一种高导热石墨烯散热膜的制备方法,所述方法包括:

5.s1:对人工石墨膜进行机械粉碎,至细度小于等于100目,得到人工石墨粉体;

6.s2:将氧化石墨混合于含有氨水的溶剂中,搅拌均匀后进行初级剥离,得到氧化石墨烯浆料;其中,氧化石墨烯浆料的粒径d99<50μm,ph值为5-9;

7.s3:将所述人工石墨粉体、所述氧化石墨烯浆料与剥离助剂混合,搅拌均匀后进行二次剥离,得到混合浆料;其中,所述氧化石墨烯浆料和所述人工石墨粉体的质量比为1:0.005~1:0.5;

8.s4:对所述混合浆料进行脱泡后涂布在基材上,形成厚度为1-10mm的石墨烯薄膜,干燥处理后剥落,得到石墨烯膜粗品;其中,干燥温度为65-140℃;

9.s5:将所述石墨烯膜粗品置于惰性气氛中,加热至第一温度,碳化处理一定时间;

10.s6:将步骤s5得到的产物置于惰性气氛中,加热至第二温度,石墨化处理一定时间,得到石墨烯膜;

11.s7:对所述石墨烯膜进行层叠压延处理至达到预设厚度,得到石墨烯散热膜,所述石墨烯散热膜的密度大于等于1.8g/ml。

12.进一步地,所述人工石墨粉体的粒径小于等于200目。

13.进一步地,所述氨水浓度为20-45%,所述氧化石墨烯浆料中氧化石墨的质量百分比为2~8wt%,氨水的质量百分比为0.2-0.6wt%。

14.进一步地,所述初级剥离和所述二次剥离过程中的浆料温度小于等于65℃。

15.进一步地,所述氧化石墨烯浆料在室温下的粘度小于等于15000mpa

·

s,所述混合浆料在室温下的粘度为10000~25000mpa

·

s。

16.进一步地,所述s3中剥离助剂的质量百分比为0.002~0.15wt%,所述剥离助剂包

括十二烷基苯磺酸钠、聚乙烯吡咯烷酮、葡萄糖、单宁酸和柠檬酸中的的一种或多种的混合物。

17.进一步地,所述氧化石墨烯浆料和所述人工石墨粉体的质量比为1:0.005~1:0.2,所述剥离助剂的质量百分比为0.05~0.1wt%。

18.进一步地,所述s5中碳化处理的第一温度为100-2000℃,碳化处理时间为100-1800min;所述s6中石墨化处理的第二温度为1500-3000℃,石墨化处理时间为100-600min。

19.进一步地,所述s2中的溶剂包括水、乙醇、dmf和nmp中的至少一种;所述氧化石墨包括氧化石墨粉体、氧化石墨滤饼、氧化石墨烯粉体和氧化石墨烯滤饼中的至少一种。

20.另一方面,本技术提供一种高导热石墨烯散热膜,采用如上所述的制备方法制得,所述高导热石墨烯散热膜的密度大于等于1.8g/ml。

21.另一方面,本技术提供一种电子设备,所述电子设备包括如上所述的高导热石墨烯散热膜。

22.基于上述技术方案,本技术具有以下有益效果:

23.(1)采用人工石墨膜制备人工石墨粉体,原料的选择范围广,可以使用新制备的石墨膜,也可以使用回收的淘汰人工石墨膜或人工石墨膜边角料等,降低原料范围限制,降低成本,且人工石墨膜杂质少,无需提纯和再处理,简单粉碎后即可直接应用,环境友好,降低工艺复杂度,将其与氧化石墨烯复合制备混合浆料,有效提升浆料固含量,减少涂布次数和溶剂挥发量,降低干燥能耗大,节约成本。

24.(2)采用复合浆料制备石墨烯散热膜,在剥离过程中使人工石墨的石墨烯片层与氧化石墨烯片层的不饱和键掺杂并进行键合—断裂—键合的动态运动,减少了干燥过程中气体的产生,增宽了工艺参数的适应范围,可在保证散热膜表面平整性的前提下提高干燥温度,降低外观控制难度,进而提高生产效率和成品率。

25.(3)采用复合浆料制备散热膜,使浆料具备物理法石墨烯的高导热、高耐温、高固含量的优点与氧化石墨烯易成膜、易分散和易接枝等特点,利用导热性能优异的石墨烯片层在散热膜中形成良好的导热骨架,避免由于氧化石墨烯石墨化不完全或结晶排列不佳造成的热导率不好或局部不均等问题,降低工艺参数和制备条件要求,简化制备工艺和提高成品率,有效提高石墨烯散热膜材料的整体热导率和均一性。并且,制备得到的石墨烯散热膜单位密度高,层间距离小,有利于精密应用。

附图说明

26.为了更清楚地说明本技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

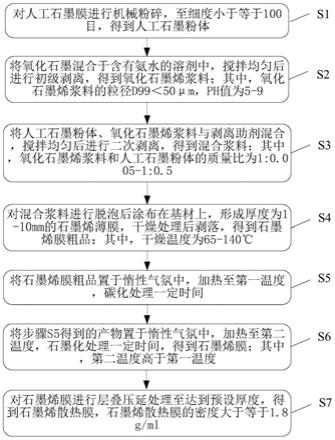

27.图1:本技术实施例提供的一种高导热石墨烯散热膜的制备方法的流程示意图。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于

本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.对于以下定义的术语,除非在权利要求书或本说明书中的其他地方给出一个不同的定义,否则应当应用这些定义。所有数值无论是否被明确指示,在此均被定义为由术语“约”修饰。术语“约”大体上是指一个数值范围,本领域的普通技术人员将该数值范围视为等同于所陈述的值以产生实质上相同的性质、功能、结果等。由一个低值和一个高值指示的一个数值范围被定义为包括该数值范围内包括的所有数值以及该数值范围内包括的所有子范围。

30.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

31.以下介绍本技术实施例提供的高导热石墨烯散热膜的制备方法,请参考图1,图1是制备方法的流程示意图。本说明书提供了如实施例或流程图的方法操作步骤,但基于常规或者无创造性的劳动可以包括更多或者更少的操作步骤。实施例中列举的步骤顺序仅仅为众多步骤执行顺序中的一种方式,不代表唯一的执行顺序。在实际中的制备方法执行时,可以按照实施例或者附图所示的方法顺序执行或者并行执行。方法包括:

32.s1:对人工石墨膜进行机械粉碎,至细度小于等于100目,得到人工石墨粉体。

33.在一些实施例中,人工石墨粉体的粒径小于等于100目;可选的,人工石墨粉体的粒径小于等于200目;可选的,人工石墨粉体的粒径小于等于400目。具体的,粉碎设备可以包括但不限于气流粉碎机、中草药粉碎机、万能粉碎机和超细粉碎机等。具体的,人工石墨膜可以为新制备的石墨膜,也可以是回收的人工石墨膜,如淘汰石墨膜或人工石墨膜边角料等,如此,能够降低成本,且人工石墨膜杂质少,无需提纯和再处理,简单粉碎后即可直接应用,环境友好,降低工艺复杂度。

34.s2:将氧化石墨混合于含有氨水的溶剂中,搅拌均匀后进行初级剥离,得到氧化石墨烯浆料;其中,氧化石墨烯浆料的粒径d99<50μm,ph值为5-9。

35.在一些实施例中,氧化石墨烯浆料的粒径d99<40μm;可选的,氧化石墨烯浆料的粒径d99<30μm;可选的,氧化石墨烯浆料的粒径为10-30μm;可选的,氧化石墨烯浆料的粒径为20-30μm。可选的,ph值为6-8。

36.在一些实施例中,氨水浓度为20-45%,氧化石墨烯浆料中氧化石墨的质量百分比为2~8wt%,氨水的质量百分比为0.2-0.6wt%。在另一些实施例中。可选的,氧化石墨的质量百分比为4~6wt%,氨水浓度为20-30%,氨水的质量百分比0.2-1.5wt%。可选的,氧化石墨的质量百分比为4~5wt%,氨水浓度为25%,氨水的质量百分比0.6~0.8wt%。

37.可选的,s2中的溶剂包括水、乙醇、dmf和nmp中的至少一种;氧化石墨包括氧化石墨粉体、氧化石墨滤饼、氧化石墨烯粉体和氧化石墨烯滤饼中的至少一种。

38.本技术实施例中,初级剥离过程中的浆料温度小于等于65℃。具体的,将氧化石墨混合于含有氨水的溶剂中,在初级剥离前先进行预分散处理,在将氧化石墨投入溶剂中前先开启搅拌,然后分批次加入氧化石墨,充分分散后启动剥离机进行初次剥离,以提高混合

均匀性,确保后续产物的均一性。进一步的,剥离过程中,对浆料进行冷却处理,如采用冷却水对搅拌釜、管道和剥离设备的剥离腔等关键部位进行冷却,监测浆料粘度、稠度和温度,控制浆料温度小于等于65℃,优选的,小于等于60℃。同时,基于监测到的浆料粘度、稠度和温度,实时调整搅拌速度,以使浆料形成搅拌旋涡但不飞溅、不产生气泡和异响,实时调整剥离参数,以稳定、连续剥离,且不产生气泡和异响,剥离参数可以包括剥离功率和剥离温度等,示例性的,如超声功率或研磨功率等。具体的,剥离完成得到的氧化石墨烯浆料粘度小于等于15000mpa

·

s(25℃)。

39.s3:将人工石墨粉体、氧化石墨烯浆料与剥离助剂混合,搅拌均匀后进行二次剥离,得到混合浆料。

40.本技术实施例中,将氧化石墨烯浆料与人工石墨粉体按比例混合,充分湿润搅拌,混合均匀后加入到剥离机中进行二次剥离,初级剥离和二次剥离采用的剥离机包括行星式球磨机、锥形磨、胶体磨、研磨机、均质机和超声波设备中的至少一种。剥离助剂包括十二烷基苯磺酸钠、聚乙烯吡咯烷酮、葡萄糖、单宁酸和柠檬酸中的一种或多种的混合物。

41.在一些实施例中,混合浆料的粒径d99<45μm;可选的,混合浆料的粒径d99<35μm;可选的,混合浆料的粒径d99<30μm;可选的,混合浆料的粒径为5-30μm;可选的,混合浆料的粒径为10-20μm。可选的,ph值为6-8。

42.在一些实施例中,氧化石墨烯浆料和人工石墨粉体的质量比为1:0.005~1:0.2,剥离助剂的质量百分比为0.002~0.15wt%。可选的,氧化石墨烯浆料和人工石墨粉体的质量比为1:0.01~1:0.1,可选的,为1:0.01~1:0.05,剥离助剂的质量百分比为0.05~0.1wt%。

43.具体的,人工石墨粉体表面含有极少官能团,对溶剂增稠增粘效果小于氧化石墨烯。采用人工石墨粉体和氧化石墨烯复合制备混合浆料,有效提升浆料固含量,减少涂布次数和溶剂挥发量,节约成本。

44.本技术实施例中,二次剥离过程中的浆料温度小于等于65℃;可选的,二次剥离过程中的浆料温度小于等于60℃。具体的,s3中,按比例称取人工石墨粉体和氧化石墨烯浆料后,应先将氧化石墨烯浆料投入搅拌釜,开启搅拌,边搅拌边分批次加入人工石墨粉体,充分混合后再启动剥离机进行二次剥离。氧化石墨烯浆料和人工石墨粉体搅拌混合过程中,加入分散剂和增碳剂等剥离助剂。同时,根据浆料液面高度调整搅拌速度,以形成搅拌旋涡但不飞溅、浆料随搅拌叶片顺滑连续流动、不产生气泡和异响。具体的,二次剥离后得到的混合浆料在室温下的粘度为10000~25000mpa

·

s(25℃)。

45.进一步的,二次剥离过程中,对浆料进行冷却处理,如采用冷却水对搅拌釜、管道和剥离设备的剥离腔等关键部位进行冷却,监测浆料粘度、稠度和温度,控制浆料温度小于等于65℃。同时,基于监测到的浆料粘度、稠度和温度,实时调整搅拌速度,以使浆料形成搅拌旋涡但不飞溅、不产生气泡和异响,实时调整剥离参数,以稳定、连续剥离,且不产生气泡和异响,剥离参数可以包括剥离功率和剥离温度等,示例性的,如超声功率或研磨功率等。并且,二次剥离过程中采用避光处理,避免物料还原。

46.具体的,开启剥离机后,首先以第一剥离功率进行剥离,以去除浆料内的气泡;然后,调高至第二剥离功率继续剥离,随浆料温度、粘度和稠度变化,调低至第三剥离功率,以避免引入气泡和浆料温度升高过快。其中,第一剥离功率小于第三剥离功率,剥离参数的调

整方式可以为渐进式调整。

47.具体的,混合浆料的固含量大于等于6wt%。

48.在剥离过程中,氧化石墨烯碳碳键断裂为活性较高的不饱和键,接枝有大量含氧基团,大量氧化石墨烯的碳键和含氧基团处于键合—断裂—键合的动态平衡中;而人工石墨粉体在剥离外力作用下,剥离为石墨烯片层,平面和垂直方向尺寸都在减小,剥离过程也存在大量断裂的碳不饱和化学键和层间范德华力;两种浆料混合后,双方的不饱和键掺杂以进行键合—断裂—键合的动态运动,使洁净的石墨烯片层与含有丰富含氧基团的氧化石墨烯片层进行掺杂、穿插和复合,且随剥离时间的增加,相互穿插概率和比例随之递增,均一性增大。此外,氧化石墨烯因含官能团,层间作用力较小,层间的空间位阻远小于比石墨烯片层,因此被剥落的石墨烯片层易于穿插在氧化石墨烯片层间形成复合体。通过将氧化石墨烯和人工石墨粉复配,使浆料具备石墨烯的高导热、高耐温、高固含量的优点与氧化石墨烯易成膜、易分散和易接枝等特点,利用导热性能优异的石墨烯片层在散热膜中形成良好的导热骨架,避免由于氧化石墨烯石墨化不完全或结晶排列不佳造成的热导率不好或局部不均等问题,降低工艺参数和制备条件要求,简化制备工艺和提高成品率,有效提高石墨烯散热膜材料的整体热导率和均一性。

49.s4:对混合浆料进行脱泡后涂布在基材上,形成厚度为1-10mm的石墨烯薄膜,干燥处理后剥落,得到石墨烯膜粗品;其中,干燥温度为65-140℃。

50.本技术实施例中,在真空脱泡机中对混合浆料进行脱泡,然后将脱泡得到的混合浆料通过刮涂或挤压涂布等方式涂布在基材上,形成石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后,从基材上剥落得石墨烯膜粗品。

51.可以理解的,干燥温度可以为65-140℃中的任意点值,如65,70,80,90,100,110,120,130或140等,在此不做枚举。可选的,干燥温度为70-130℃;可选的,干燥温度为70-120℃;可选的,干燥温度为80-120℃。

52.在一些实施例中,基材上形成的薄膜厚度为2-8mm;可选的,基材上形成的薄膜厚度为2-5mm;可选的,基材上形成的薄膜厚度为3-4mm。

53.s5:将石墨烯膜粗品置于惰性气氛中,加热至第一温度,碳化处理一定时间。

54.本技术实施例中,s5中碳化处理的第一温度为100-2000℃,碳化处理时间为100-1800min。可选的,第一温度为1000-2000℃,碳化处理时间为300-1200min。

55.具体的,将石墨烯膜粗品放入通有惰性气体的真空炉中,如石墨炉等,缓慢升温至指定温度后,保温处理,得到碳化后的石墨烯膜。

56.s6:将步骤s5得到的产物置于惰性气氛中,加热至第二温度,石墨化处理一定时间,得到石墨烯膜。

57.本技术实施例中,s6中石墨化处理的第二温度为1500-3000℃,石墨化处理时间为100-600min。可选的,第二温度为2000-3000℃,石墨化处理时间为120-300min。

58.具体的,将石墨烯膜粗品放入通有惰性气体的真空炉中,如石墨炉等,继续升温至指定温度后,保温处理,得到石墨化后的石墨烯膜。

59.s7:对石墨烯膜进行层叠压延处理至达到预设厚度,得到石墨烯散热膜,石墨烯散热膜的密度大于等于1.8g/ml。

60.本技术实施例中,将石墨烯化的石墨烯膜层层压延在离型膜上,得到30-2000μm的

石墨烯散热膜。可选的,石墨烯散热膜的厚度为100-1500μm;可选的,石墨烯散热膜的厚度为100-1200μm;可选的,石墨烯散热膜的厚度为100-500μm。可以理解的,石墨烯散热膜的厚度可以为上述各范围内的任意点值,在此不做枚举。

61.具体的,人工石墨膜得到的石墨烯片层耐温性能优异,采用复合物制备散热膜,降低干燥过程中产气量,增宽干燥温度范围和其它工艺参数的适应范围,能够确保散热膜表面平整性的前提下提高干燥温度,进而提高生产效率和成品率。

62.本技术实施例还提供一种高导热石墨烯散热膜,采用上述的制备方法制得,高导热石墨烯散热膜的密度大于等于1.8g/ml。

63.具体的,石墨烯散热膜的热导率大于等于1100w/m

·

k,生产效率大于等于0.3米/min。在一些实施例中,石墨烯散热膜的热导率大于等于1500w/m

·

k,生产效率大于等于0.5米/min。

64.综上,采用回收的人工石墨膜边角料制备人工石墨粉体,降低成本,且人工石墨膜杂质少,无需提纯和再处理,简单粉碎后即可直接应用,环境友好,降低工艺复杂度,将其与氧化石墨烯复合制备混合浆料,有效提升浆料固含量,减少涂布次数和溶剂挥发量,降低干燥能耗大,节约成本。并且,采用复合浆料制备石墨烯散热膜,在剥离过程中使人工石墨的石墨烯片层与氧化石墨烯片层的不饱和键掺杂并进行键合—断裂—键合的动态运动,减少了干燥过程中气体的产生,增宽了工艺参数的适应范围,可在保证散热膜表面平整性的前提下提高干燥温度,降低外观控制难度,进而提高生产效率和成品率。此外,混合浆料具备物理法石墨烯的高导热、高耐温、高固含量的优点与氧化石墨烯易成膜、易分散和易接枝等特点,利用导热性能优异的石墨烯片层在散热膜中形成良好的导热骨架,避免由于氧化石墨烯石墨化不完全或结晶排列不佳造成的热导率不好或局部不均等问题,降低工艺参数和制备条件要求,简化制备工艺和提高成品率,有效提高石墨烯散热膜材料的整体热导率和均一性。并且,制备得到的石墨烯散热膜单位密度高,层间距离小,有利于精密应用。

65.以下基于具体实施例介绍本技术的高导热石墨烯散热膜的制备方法。

66.实施例1

67.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

68.(1)对人工石墨膜边角料进行机械粉碎,至细度小于等于100目,得到人工石墨粉体。

69.(2)将氧化石墨与包含氨水的水溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99<50μm,得氧化石墨烯浆料。其中,浆料ph值为5-9,氧化石墨的质量百分比为5wt%,氨水的质量百分比为0.2wt%,氨水的浓度为25%。

70.(3)称取200重量份的氧化石墨烯浆料、1重量份的人工石墨粉和十二烷基苯磺酸钠,混合并搅拌均匀后加入到剥离机中进行二次剥离,至浆料粒径d99<40μm,得混合浆料。十二烷基苯磺酸钠的质量百分比为0.005wt%。

71.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为65℃。

72.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

73.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

74.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

75.实施例2

76.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

77.(1)对人工石墨膜边角料进行机械粉碎,至浆料粒径小于等于200目,得到人工石墨粉体。

78.(2)将氧化石墨与包含氨水的乙醇溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99<40μm,至浆料粒径d99<35μm,得氧化石墨烯浆料。其中,ph值为5-9,氧化石墨的质量百分比为4wt%,氨水的质量百分比为0.4wt%,氨水的浓度为25%。

79.(3)称取150重量份的氧化石墨烯浆料、70重量份的人工石墨粉和葡萄糖,混合并搅拌均匀后加入到剥离机中进行二次剥离,得混合浆料。葡萄糖的质量百分比为0.02wt%。

80.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为65℃。

81.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

82.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

83.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

84.实施例3

85.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

86.(1)对人工石墨膜边角料进行机械粉碎,至浆料粒径小于等于400目,得到人工石墨粉体。

87.(2)将氧化石墨与包含氨水的乙醇溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99<40μm,得氧化石墨烯浆料。其中,浆料ph值为5-9,氧化石墨的质量百分比为5wt%,氨水的质量百分比为0.6wt%,氨水的浓度为30%。

88.(3)称取180重量份的氧化石墨烯浆料、36重量份的人工石墨粉和单宁酸,混合并搅拌均匀后加入到剥离机中进行二次剥离,至浆料粒径d99<35μm,得混合浆料。单宁酸的质量百分比为0.01wt%。

89.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为130℃。

90.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

91.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

92.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

93.实施例4

94.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

95.(1)对人工石墨膜边角料进行机械粉碎,至浆料粒径小于等于100目,得到人工石墨粉体。

96.(2)将氧化石墨与包含氨水的nmp溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99<30μm,得氧化石墨烯浆料。其中,氧化石墨的质量百分比为6wt%,氨水的质量百分比为0.7wt%,氨水的浓度为25%。

97.(3)称取198重量份的氧化石墨烯浆料、4重量份的人工石墨粉和柠檬酸,混合并搅拌均匀后加入到剥离机中进行二次剥离,至浆料粒径d99<30μm,得混合浆料。柠檬酸的质量百分比为0.13wt%。

98.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为65℃。

99.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

100.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

101.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

102.实施例5

103.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

104.(1)对人工石墨膜边角料进行机械粉碎,至浆料粒径小于等于400目,得到人工石墨粉体。

105.(2)将氧化石墨与包含氨水的dmf溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99为10-30μm,得氧化石墨烯浆料。其中,氧化石墨的质量百分比为5wt%,氨水的质量百分比为0.5wt%,氨水的浓度为25%。

106.(3)称取190重量份的氧化石墨烯浆料、9重量份的人工石墨粉和聚乙烯吡咯烷酮,混合并搅拌均匀后加入到剥离机中进行二次剥离,至浆料粒径d99达到5-30μm,得混合浆料。其中,聚乙烯吡咯烷酮质量百分比为0.14wt%。

107.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为65℃。

108.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

109.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

110.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为

30-2000μm,得石墨烯散热膜。

111.实施例6

112.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

113.(1)对人工石墨膜边角料进行机械粉碎,至浆料粒径小于等于400目,得到人工石墨粉体。

114.(2)将氧化石墨与包含氨水的nmp溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99为20-30μm,得氧化石墨烯浆料。其中,氧化石墨的质量百分比为8wt%,氨水的质量百分比为0.8wt%,氨水的浓度为25%。

115.(3)称取190重量份的氧化石墨烯浆料、5重量份的人工石墨粉和聚乙烯吡咯烷酮,混合并搅拌均匀后加入到剥离机中进行二次剥离,至浆料粒径d99为10-30,得混合浆料。其中,聚乙烯吡咯烷酮的质量百分比为0.14wt%。

116.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为70℃。

117.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

118.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

119.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

120.实施例7

121.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

122.(1)对人工石墨膜边角料进行机械粉碎,至浆料粒径小于等于400目,得到人工石墨粉体。

123.(2)将氧化石墨与包含氨水的nmp溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99为20-30μm,得氧化石墨烯浆料。其中,氧化石墨的质量百分比为8wt%,氨水的质量百分比为0.8wt%,氨水的浓度为25%。

124.(3)称取190重量份的氧化石墨烯浆料、5重量份的人工石墨粉和聚乙烯吡咯烷酮,混合并搅拌均匀后加入到剥离机中进行二次剥离,至浆料粒径d99为10-30μm,得混合浆料。其中,聚乙烯吡咯烷酮的质量百分比为0.14wt%。

125.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为80℃。

126.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

127.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

128.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

129.实施例8

130.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

131.(1)对人工石墨膜边角料进行机械粉碎,至浆料粒径小于等于400目,得到人工石墨粉体。

132.(2)将氧化石墨与包含氨水的nmp溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99为20-30μm,得氧化石墨烯浆料。其中,氧化石墨的质量百分比为8wt%,氨水的质量百分比为0.8wt%,氨水的浓度为25%。

133.(3)称取190重量份的氧化石墨烯浆料、5重量份的人工石墨粉和聚乙烯吡咯烷酮,混合并搅拌均匀后加入到剥离机中进行二次剥离,至浆料粒径d99为10-30μm,得混合浆料。其中,聚乙烯吡咯烷酮的质量百分比为0.14wt%。

134.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为105℃。

135.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

136.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

137.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

138.实施例9

139.本实施例公开一种高导热石墨烯散热膜的制备方法,制备方法包括以下步骤:

140.(1)对人工石墨膜边角料进行机械粉碎,至浆料粒径小于等于400目,得到人工石墨粉体。

141.(2)将氧化石墨与包含氨水的nmp溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99为20-30μm,得氧化石墨烯浆料。其中,氧化石墨的质量百分比为8wt%,氨水的质量百分比为0.8wt%,氨水的浓度为25%。

142.(3)称取190重量份的氧化石墨烯浆料、5重量份的人工石墨粉和聚乙烯吡咯烷酮,混合并搅拌均匀后加入到剥离机中进行二次剥离,至浆料粒径d99为10-30μm,得混合浆料。其中,聚乙烯吡咯烷酮的质量百分比为0.14wt%。

143.(4)将步骤(3)得到的混合浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得石墨烯膜。干燥温度为100℃。

144.(5)将步骤(4)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

145.(6)将步骤(5)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

146.(7)将步骤(6)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

147.对比例

148.(1)将氧化石墨与包含氨水的nmp溶液混合,搅拌均匀后加入到剥离机中进行初级剥离,至浆料粒径d99<50μm,得氧化石墨烯浆料。其中,氧化石墨的质量百分比为8wt%,氨水的质量百分比为0.8wt%,氨水的浓度为25%。

149.(2)将步骤(1)得到的氧化石墨烯浆料在真空脱泡机中进行脱泡,再通过刮涂或挤压涂布的方式涂布在基材上形成1-10mm厚度的氧化石墨烯薄膜,将薄膜经过涂布机干燥去除溶剂后从基材上剥落得氧化石墨烯膜。干燥温度为60℃。

150.(3)将步骤(2)得到的石墨烯膜放入温度为100-2000℃,并通有惰性气体的石墨炉中进行碳化处理100-1800min,得到碳化后的石墨烯膜。

151.(4)将步骤(3)得到的石墨烯膜放入温度为1500-3000℃,并通有惰性气体的石墨炉中进行石墨化处理100-600min,得到石墨烯化的石墨烯膜。

152.(5)将步骤(4)得到的石墨烯化的石墨烯膜层层压延在离型膜上,至石墨膜厚度为30-2000μm,得石墨烯散热膜。

153.上述实施例1-6和对比例的结果数据如下表所示,可见,基于本技术技术方案得到的石墨烯散热膜的热导率显著优于基于氧化石墨烯制备的散热膜,且生产效率、成品率和浆料固含均均显著提高。

[0154][0155]

综上,本技术具有以下有益效果:

[0156]

(1)采用回收的人工石墨膜边角料制备人工石墨粉体,降低成本,且人工石墨膜杂质少,无需提纯和再处理,简单粉碎后即可直接应用,环境友好,降低工艺复杂度,将其与氧化石墨烯复合制备混合浆料,有效提升浆料固含量,减少涂布次数和溶剂挥发量,降低干燥能耗大,节约成本。

[0157]

(2)采用复合浆料制备石墨烯散热膜,在剥离过程中使人工石墨的石墨烯片层与氧化石墨烯片层的不饱和键掺杂并进行键合—断裂—键合的动态运动,减少了干燥过程中气体的产生,增宽了工艺参数的适应范围,可在保证散热膜表面平整性的前提下提高干燥温度,降低外观控制难度,进而提高生产效率和成品率。

[0158]

(3)采用复合浆料制备散热膜,使浆料具备物理法石墨烯的高导热、高耐温、高固含量的优点与氧化石墨烯易成膜、易分散和易接枝等特点,利用导热性能优异的石墨烯片层在散热膜中形成良好的导热骨架,避免由于氧化石墨烯石墨化不完全或结晶排列不佳造

成的热导率不好或局部不均等问题,降低工艺参数和制备条件要求,简化制备工艺和提高成品率,有效提高石墨烯散热膜材料的整体热导率和均一性。并且,制备得到的石墨烯散热膜单位密度高,层间距离小,有利于精密应用。

[0159]

上述说明已经充分揭露了本技术的具体实施方式。需要指出的是,熟悉该领域的技术人员对本技术的具体实施方式所做的任何改动均不脱离本技术的权利要求书的范围。相应地,本技术的权利要求的范围也并不仅仅局限于前述具体实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1