一种溢流法玻璃基板成型厚度控制装置的制作方法

1.本实用新型涉及一种基板玻璃制造装备,属于专用设备范畴,特别涉及一种溢流法玻璃基板成型厚度控制装置。

背景技术:

2.溢流下拉法基板玻璃生产工艺中,当熔融态的玻璃从溢流砖尖流下进入成型区时,为了保证玻璃板快速冷却成型,以均匀的厚度进入应力应变区,在此区域设置了玻璃板厚度控制装置。

3.一般的控制调整方式为在均热箱体中通过冷却风冷却的方式进行调整。但随着显示技术的不断发展,高清化、薄型化、大尺寸是必然的发展趋势,这就对玻璃基板的制造提出了更高的要求,特别是对厚度均匀性的控制,按照传统的技术,虽然可以达到控制板厚的目的,但由于均热箱体为开放式结构,冷却风不能形成与玻璃板相对位置的精确调整。

4.另一方面,如图1所示,相邻位置的调整区域相互影响,热交换后的风不能快速排出,影响调整效果,导致调整过程出现效率低、反应慢、可控性差等问题,还有箱体内部的冷却风有部分由于烟囱效应进入溢流区,对溢流环境温度造成波动为了解决类似技术难题。

技术实现要素:

5.针对现有技术中存在对玻璃板加工过程中厚度不均匀的问题,本实用新型提供一种溢流法玻璃基板成型厚度控制装置。

6.本实用新型是通过以下技术方案来实现:

7.种溢流法玻璃基板成型厚度控制装置,包括均热箱体;

8.所述均热箱体对称设置于炉体内部下端两侧,所述均热箱体靠近溢流砖的一侧为吸热斜面,另一侧设置箱体拉杆;两侧对称分布的吸热斜面夹角与溢流砖下端斜面夹角相等;均热箱体滑动支撑于炉体下端,箱体拉杆与设置于炉体外壁的拉杆支架螺纹连接;所述均热箱体内部有若干相互独立的u型冷却风管,u型冷却风管的进风口和出风口分别与设置于炉体外壁的风管支架通过风管螺母连接;所述风管支架设置在拉杆支架与炉体之间。

9.进一步,所述u型冷却风管滑动穿出均热箱体设置。

10.进一步,所述u型冷却风管弯折部分与均热箱体吸热斜面平行。

11.进一步,所述均热箱体由导热率大于55w/mk的高导热率材料制成。

12.进一步,所述均热箱体为镜面加工。

13.进一步,所述若干u型冷却风管的相邻间距为20~25mm。

14.与现有技术相比,本实用新型具有以下有益的技术效果:

15.一种溢流法玻璃基板成型厚度控制装置,包括均热箱体,均热箱体对称设置于炉体内部下端两侧,由炉体下端滑动支撑,且对称分布的吸热斜面夹角与溢流砖下端斜面夹角相等;使得玻璃液在溢流砖两侧下流时,即可进行降温冷却,延长冷却时间。均热箱体靠近溢流砖的一侧为吸热斜面,另一侧连接箱体拉杆,箱体拉杆通过螺纹连接于拉杆支架;所

述均热箱体内部有若干相互独立的u型冷却风管,u型冷却风管的进风口和出风口在炉体的外侧与风管支架通过风管螺母连接,通过转动螺纹和风管螺母,实现根据玻璃体厚度分布反馈单独调节均热箱体和u型冷却风管与玻璃体的距离,从而可以有效解决针对玻璃体同一平面不同温度调整的问题,同时可提高调整效率以及改善产品品质。

16.进一步,u型冷却风管滑动穿出均热箱体设置,方便调节每一根u型冷却风管与玻璃体的距离。

17.进一步,u型冷却风管弯折部分与均热箱体吸热斜面平行,从而保证均热箱体与玻璃体较近一侧斜面的温度一致性。

18.进一步,均热箱体为为镜面加工具且为导热率为大于55w/mk的高导热率材料,因此有较高热辐射能力,进而提高降温冷却的效率。

19.进一步,若干u型冷却风管相邻距离为20~25mm,降低u型冷却风管之间的温度影响,使得对玻璃体的温度调节更加精准。

附图说明

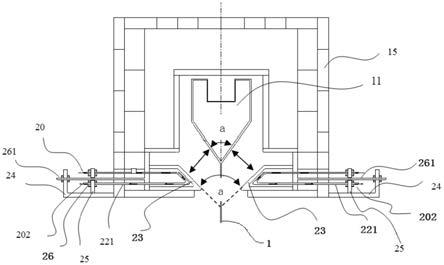

20.图1为现有的玻璃基板溢流成型板厚控制装置结构示意图;

21.图2为本实用新型实施例中玻璃基板溢流成型板厚控制装置横截面图;

22.图3为本实用新型实施例中冷却组件结构图;

23.图4为本实用新型实施例中结构局部示意图;

24.图5为本实用新型第一实施例示意图;

25.图6为本实用新型第二实施例示意图;

26.图7为本实用新型第三实施例示意图;

27.图中:玻璃体1;溢流砖11;炉体15;均热箱体23;进风口20;u型冷却风管22;出风口202;风管支架25;风管螺母26;连接箱体拉杆261;拉杆支架24;玻璃厚度测试中心线31;实际厚度波动曲线41;第一低点311;第二低点313;高点312;第一u型冷却风管611;第二u型冷却风管613;高点u型冷却风管612。

具体实施方式

28.下面结合具体的实施例对本实用新型做进一步的详细说明,所述是对本实用新型的解释而不是限定。

29.本实用新型一种溢流法玻璃基板成型厚度控制装置,其目的在于为了解决现有技术中存在的溢流砖下侧冷却区域冷却效果差、反应慢、无法实现精细化温度控制的问题,提供了本装置。如图2所示,当熔融态玻璃从溢流砖11的两侧流下时,玻璃温度较高处于粘性状态,在砖尖处汇合并粘合形成玻璃体1,此时玻璃体1由于温度的下降处于粘弹性状态,在重力作用下继续往下流动,随着温度的下降玻璃体1会产生持续的横向收缩。一般情况下,由于存在横向温度不均,或来料不稳等原因导致玻璃体1非流向板厚分布不均。

30.为了解决板厚不均的现象,在溢流砖尖下部两侧对称设置有厚度精调装置,装置包括高导热、高辐射的均热箱体23,均热箱体23一端为具有一定角度的吸热斜面通过钢构滑动结构连接炉体15,对称分布的斜面夹角与溢流砖11下端斜面夹角相等,且吸热斜面与溢流斜面相互平行。

31.如图3所示u型冷区风管22的弯折部分与均热箱体23的吸热斜面相互平行,u型冷却风管22在均热箱体23长度方向均布排列,间距为20~25mm。如图2所示,u型冷风管22分别对称安装在均热箱体23内部。

32.当出现玻璃板非流向厚度波动时,根据实测板厚分布数据,调整对应的u型冷却风管22中的冷却风,经过u型冷却风管22内部循环后流出热交换后的出风,u型冷区风管22的弯折部分与均热箱体23的吸热斜面相互平行,此时熔融态的高温粘滞玻璃体1的热量迅速通过均热箱体23的吸热斜面,与冷却风形成热交换,随后冷却风通过出风口202排出炉体15,将热量带出,可以快速的对玻璃进行降温,从而控制板厚在一定范围。由于均热箱体23为高辐射材料,导热率为大于55w/mk,,且与溢流砖11斜面正对,从而起到溢流砖11对应斜面粘滞态玻璃体1降温的目的。由于此处玻璃温度较高,流动性好,微量的温度调整即可达到对应玻璃温度调整,进一步影响到玻璃板的厚度变化。

33.同时根据玻璃体1非流向厚度分布情况,对对应位置的u型冷区风管22的冷却风量、流速等进行调整,由于各个u型冷区风管22相对独立,可以达到精确控制玻璃板厚的目的。

34.如图2、图3所示在实际工艺调整过程中,除了对冷却风量、风速的调整外,在炉体外部设置有拉杆支架24,通过调整风管螺母26带动均热箱体23整体移动,实现均热箱体23的吸热斜面相对溢流砖11的斜面之间的间距变化,即图4所示s2的变化。

35.通过在炉体15外设置有风管支架25,通过调整风管螺母26即可实现u型冷区风管22距离箱体内表面的距离s1变化。

36.本实用新型在使用时,若玻璃体厚度超出预定值,则增加均热箱体与玻璃体的距离;若玻璃体厚度低于预定值,则减少均热箱体与玻璃体的距离;玻璃体厚度在预定值上下浮动,则单独调节浮动位置的u型冷却风管中的冷却风量;本方案操作简单,同时又能针对性满足玻璃体厚度变化所需对应调整的温度变化。

37.进一步,若玻璃体厚度在预定值上下浮动,则在厚度超出预定值的对应位置减少u型冷却风管中的冷却风量,同时通过风管螺母增加对应位置u型冷却风管与均热箱体吸热斜面的距离;在厚度低于预定值的对应位置增加u型冷却风管中的冷却风量,同时通过风管螺母减少对应位置u型冷却风管与均热箱体吸热斜面的距离。根据实测玻璃体非流向厚度的数据,进而针对性的对均热箱体和u型冷却风管的位置进行调整,当玻璃体厚度在预设值上下浮动时,仍可单独调节均热箱体内部独立的u型冷却风管和冷却风量,使用方便灵活,通过单独调节均热箱体内部的u型冷却风管,实现针对玻璃体同一平面不同厚度的调整,可以达到精确控制玻璃板厚的目的。

38.本实用新型一种溢流法玻璃基板成型厚度控制在使用时,根据对比对玻璃体预先设定的厚度中心线,针对实际玻璃体表面出现低于厚度中心线的区域提高降温强度,针对实际玻璃体表面出现高于厚度中心线的区域降低降温强度,并提供以下三种具体实施例;

39.实施方式一:实际应用中如图5所示,当出现厚度曲线31整体在中心线41以上时,此时通过整体移动箱体21改变箱体位置51,增大箱体距离玻璃体1的间距s1,减弱整体冷却效果,达到快速降低整体玻璃板厚度的目的。

40.实施方式二:反之,如图6所示,当出现厚度曲线31整体在中心线41以下时,此时通过整体移动箱体改变箱体位置51,减小箱体距离玻璃体1的间距s1,增强整体冷却效果,达

到快速增加整体玻璃板厚度的目的。

41.实施方式三:如图7所示当出现厚度曲线第一低点311点和第二低点313点厚度在中心线以下,而中间部高点312点厚度在中心线以上,此时如果通过调整冷却风量的方式调整,需要增加对应第一低点311点和第二低点313点的冷却风管风量,而高点312对应点需要减小风量,这样调整往往达不到预期效果。本实用新型中采用移动对应第一u型冷却风管611和第二u型冷却风管613,缩小相对均热箱体吸热斜面的间距s2,增强冷却效果,同时移动高点u型冷却风管612,增大相对均热箱体吸热斜面的间距s2,减小冷却效果,通过此方式可以起到厚度精细化调整的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1