一种去除光纤拉丝过程中涂层固化挥发物的装置的制作方法

1.本实用新型涉及一种去除挥发物的装置,特别是一种去除光纤拉丝过程中涂层固化挥发物的装置,属于光纤拉丝工艺技术领域。

背景技术:

2.在光纤拉丝过程中,为保护裸光纤需在成型光纤表面涂上两层或多层涂料层。涂料层材料为树脂聚合有机物,常温下为液态。在光纤生产过程中使用紫外固化使液态树脂有机物发生聚合反应,生成固化物覆盖在裸光纤表面起到保护作用。在发生聚合反应过程中,由于反应的不完全和其他化学反应会生成反应残余物,反应残余物为固态和液态的混合物,在光纤生产过程中以烟雾的形态从涂层表面挥发出来并附着在涂层周围。反应残余物不仅会影响操作人员的身体健康和生产环境,还可能对光纤的后续生产造成影响,需及时去除。

3.现有技术采取的是冷凝法和抽气相结合的方法除去挥发物,即在光纤固化后,使光纤通过一金属管道,在管道下口进行负压抽吸,使高速气流待走一部分挥发物,同时对金属管进行循环水冷却,使剩余的挥发物冷凝在金属管内壁,使用这种方法去除光纤生产过程中的固化挥发物。在实际使用过程中,现有技术方案要求金属管长度为1.5

‑

2米,而拉丝塔高度有限,该长度要求会严重影响裸光纤自然冷却长度影响光纤的传输参数(尤其衰减),其次,该设备系统比较复杂,需要配备冷却循环水系统和抽气装置,成本较高,不利于推广使用。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种去除光纤拉丝过程中涂层固化挥发物的装置,结构简单且降低了去除固化挥发物的成本。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.一种去除光纤拉丝过程中涂层固化挥发物的装置,其特征在于:包含外管和内管,内管外径与外管内径相同并且内管滑动设置在外管内,外管为管壁空心的双层管体,外管的外壁上开有抽风外口,外管的内壁和内管上开有若干个一一对应的内壁抽风口。

7.进一步地,所述外管由外壁和内壁构成,内壁和外壁同轴设置并且内壁设置在外壁内侧,内壁和外壁的上端闭合,内壁和外壁的下端也闭合。

8.进一步地,所述抽风外口设置在外壁中间位置,并且两个抽风外口对称设置在外壁的两侧。

9.进一步地,所述外管内壁和内管上分别开有三对一一对应的内壁抽风口,三对内壁抽风口沿着外管内壁和内管的轴向依次设置。

10.进一步地,所述三对内壁抽风口依次设置在外管内壁由上之下的20%

‑

30%处、45%

‑

55%处和70

‑

80%处。

11.进一步地,所述内壁抽风口为矩形孔,矩形孔沿着外管轴向的长度为4

‑

6mm,矩形

孔的宽度为3

‑

5mm。

12.进一步地,所述抽风外口与内壁抽风口中位于中间的一堆外壁抽风口位置对应,并且抽风外口的面积比内壁抽风口的面积大20%

‑

50%。

13.进一步地,所述外管的上端侧面设置有一个螺纹孔,内管的上端侧面设置有多个与螺纹孔大小匹配的盲孔,多个盲孔沿着内管的轴向分布,螺栓一端设置在螺纹孔内与螺纹孔螺纹连接并且螺栓端部插入设置在内管的一个盲孔内。

14.本实用新型与现有技术相比,具有以下优点和效果:本实用新型的一种去除光纤拉丝过程中涂层固化挥发物的装置保证挥发物去除效率的同时,减少设备成本,同时本实用新型优化了管内设计,减少了挥发物在内壁的附着,减小了挥发物对后续生产的影响;本技术采用径向对称抽风的方式,保证了光纤拉丝两侧抽风的对称和稳定,避免光纤的抖动,另外外管采用双层管壁的结构,风机风压经过管壁内空腔缓冲在同样压力下减少对光纤处的直接冲击,从而可以采用较大风速进行抽风去除挥发物,提高挥发物去除的效果。

附图说明

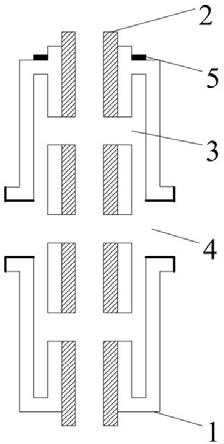

15.图1是本实用新型的一种去除光纤拉丝过程中涂层固化挥发物的装置的示意图。

16.图2是本实用新型的一种去除光纤拉丝过程中涂层固化挥发物的装置的侧视图。

具体实施方式

17.为了详细阐述本实用新型为达到预定技术目的而所采取的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本实用新型的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本实用新型的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本实用新型。

18.如图1所示,本实用新型的一种去除光纤拉丝过程中涂层固化挥发物的装置,包含外管1和内管2,内管2外径与外管1内径相同并且内管2滑动设置在外管1内,外管1为管壁空心的双层管体,外管1的外壁上开有抽风外口4,外管1的内壁和内管2上开有若干个一一对应的内壁抽风口3。

19.外管1由外壁和内壁构成,内壁和外壁同轴设置并且内壁设置在外壁内侧,内壁和外壁的上端闭合,内壁和外壁的下端也闭合。外管的整体管长为30

‑

60cm,内径为20

‑

40mm,外径为60

‑

100mm。抽风外口4设置在外壁中间位置,并且两个抽风外口4对称设置在外壁的两侧。抽风外口4可以采用矩形孔,也可以采用圆形孔。

20.外管1内壁和内管2上分别开有三对一一对应的内壁抽风口3,三对内壁抽风口3沿着外管1内壁和内管2的轴向依次设置。三对内壁抽风口3依次设置在外管1内壁由上之下的20%

‑

30%处、45%

‑

55%处和70

‑

80%处。内壁抽风口3为矩形孔,矩形孔沿着外管轴向的长度为4

‑

6mm,矩形孔的宽度为3

‑

5mm。

21.抽风外口4与内壁抽风口3中位于中间的一堆外壁抽风口位置对应,并且抽风外口4的面积比内壁抽风口3的面积大20%

‑

50%。

22.外管1的上端侧面设置有一个螺纹孔,内管2的上端侧面设置有多个与螺纹孔大小匹配的盲孔,多个盲孔沿着内管2的轴向分布,螺栓5一端设置在螺纹孔内与螺纹孔螺纹连

接并且螺栓5端部插入设置在内管2的一个盲孔内。当需要进行抽风风力大小调节的时候,松开螺栓5从而将外管1内的内管2沿着管壁上下滑动,从而改变内管2与外管1的轴向的相对位置,内管2和外管1上的内壁抽风口3的位置交错从而改变了整体的抽风口的面积大小,实现对抽风风力的调节。调节到相应位置的时候,将螺栓5重新拧紧至内管2的盲孔内锁紧固定。

23.本实用新型的种去除光纤拉丝过程中涂层固化挥发物的装置的工作原理为:在拉丝生产过程中,抽风外口4与外部的抽风管连接,打开抽风外口4,根据拉丝速度和拉丝张力调整控制内壁抽风口3的大小,保证在生产过程中尽可能通过负压抽吸的方式冲刷光纤表面附着的挥发物的同时光纤不会抖动,内壁抽风口3为三个,一方面减少内壁面积可减少挥发物在内壁的附着,另一方面可加强抽吸强度和抽次效率。内外抽风口均设计成对称结构,保证生产过程中光纤不会大范围抖动。

24.本实用新型的一种去除光纤拉丝过程中涂层固化挥发物的装置保证挥发物去除效率的同时,减少设备成本,同时本实用新型优化了管内设计,减少了挥发物在内壁的附着,减小了挥发物对后续生产的影响;本技术采用径向对称抽风的方式,保证了光纤拉丝两侧抽风的对称和稳定,避免光纤的抖动,另外外管采用双层管壁的结构,风机风压经过管壁内空腔缓冲在同样压力下减少对光纤处的直接冲击,从而可以采用较大风速进行抽风去除挥发物,提高挥发物去除的效果。

25.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1