一种单晶提拉炉的制作方法

1.本实用新型涉及晶体生长技术领域,具体涉及一种单晶提拉炉。

背景技术:

2.提拉法的生长工艺首先将待生长的晶体的原料放在耐高温的坩埚中加热熔化,调整炉内温度场,使熔体上部处于过冷状态;然后在提拉杆上安放一粒籽晶,让籽晶接触熔体表面,待籽晶表面稍熔后,提拉并转动提拉杆,使熔体处于过冷状态而结晶于籽晶上,在不断提拉和旋转过程中,生长出圆柱状晶体。

3.在单晶拉制过程的各个工序中,均需要控制热场内的温度,以达到预设的工艺需求,现有的单晶提拉炉主要通过石墨加热器对坩埚进行加热,其加热速度比较慢,融化晶体原料耗费的时间较长,有的单晶提拉炉也采用电磁感应加热,电磁感应加热虽然能够快速使晶体原料融化,但是难以控制热场温度的稳定性,不利于晶体的无缺陷生长。

技术实现要素:

4.针对现有技术中的缺陷,本实用新型提供了一种单晶提拉炉,以解决现有的单晶提拉炉融化晶体原料过程中加热速度慢,晶体提拉生长过程中热场温度不稳定影响晶体的无缺陷生长的问题。

5.本实用新型提供了一种单晶提拉炉,包括炉体,所述炉体内设置连通的上炉腔和下炉腔,所述上炉腔内设有提拉杆,所述提拉杆的下端通过夹持器安装有籽晶,所述下炉腔内设有支撑台,所述支撑台上设有热场组件和坩埚,所述热场组件包括导热座、电磁感应线圈、加热盘和保温套,所述导热座安装于所述支撑台上,导热座的上部设有坩埚安装槽,所述坩埚适配于所述坩埚安装槽内,导热座的上部围绕所述坩埚安装槽外设置有环形凹槽,所述电磁感应线圈容置于所述环形凹槽内,所述加热盘安装于所述坩埚安装槽下方的导热座内,所述保温套套设于所述导热座外。

6.进一步地,所述支撑台上设置有凸台,凸台的周围形成环形台阶,所述导热座置于所述凸台上,所述保温套的下端抵在所述环形台阶上并套在所述凸台外。

7.进一步地,所述电磁感应线圈的上端的四周连接有四个绝缘支架,各所述绝缘支架的靠近外端设置有第一条形孔,所述下炉腔的内壁上设置有四个与各绝缘支架一一对应的连接耳,各所述连接耳上设置有与对应绝缘支架上的第一条形孔垂直的第二条形孔,各所述绝缘支架与对应的各连接耳之间通过穿过第一条形孔和第二条形孔的螺栓固定。

8.进一步地,所述导热座采用绝缘陶瓷。

9.进一步地,所述加热盘采用电热丝或石墨加热盘。

10.进一步地,所述保温套采用保温棉。

11.进一步地,所述炉体的上部设有连通所述上炉腔的进气口,所述炉体的下部设有连通所述下炉腔的排气口。

12.进一步地,所述坩埚的上方设置有锥形导流筒,所述锥形导流筒的上端设有外沿,

所述下炉腔上部的内壁上设置有环形支撑板,所述锥形导流筒的外沿支撑于所述环形支撑板上。

13.进一步地,所述炉体的顶部设置有用于驱动所述提拉杆旋转升降的第一驱动器。

14.进一步地,所述炉体的底部安装有转轴,所述支撑台固定于所述转轴上,炉体的底部设置有用于驱动所述转轴转动的第二驱动器。

15.本实用新型的有益效果体现在:采用上述单晶提拉炉制备晶体时,晶体原料放在坩埚中,融化晶体的过程中,先启动加热盘对导热座进行加热,导热座对钳锅进行预热,当预热温度接近晶体原料融化的温度后,再启动电磁感应线圈快速对坩埚进行加热,使得坩埚内的晶体原料快速融化,在晶体提拉生长的过程中,加热盘持续对导热座进行加热,使得导热座保持在稳定的温度,同时辅以电磁感应线圈对坩埚的温度进行调节,从而使得热场的温度维持稳定,以保证晶体的无缺陷生长。因此,本技术解决了现有的单晶提拉炉融化晶体原料过程中加热速度慢,晶体提拉生长过程中热场温度不稳定影响晶体的无缺陷生长的问题。

附图说明

16.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

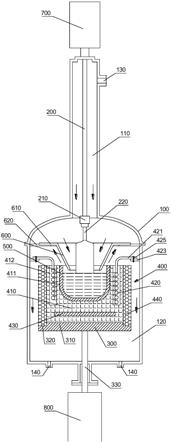

17.图1为本实用新型实施例的结构示意图;

18.图2为本实用新型实施例的热场组件安装的俯视图。

19.附图中,100

‑

炉体;110

‑

上炉腔;120

‑

下炉腔;130

‑

进气口;140

‑

排气口;200

‑

提拉杆;210

‑

夹持器;220

‑

籽晶;300

‑

支撑台;310

‑

凸台;320

‑

环形台阶;330

‑

转轴;400

‑

热场组件;410

‑

导热座;411

‑

坩埚安装槽;412

‑

环形凹槽;420

‑

电磁感应线圈;421

‑

绝缘支架;422

‑

第一条形孔;423

‑

连接耳;424

‑

二条形孔;425

‑

螺栓;430

‑

加热盘;440

‑

保温套;500

‑

坩埚;600

‑

锥形导流筒;610

‑

外沿;620

‑

环形支撑板;700

‑

第一驱动器;800

‑

第二驱动器。

具体实施方式

20.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

21.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

22.如图1和图2所示,本实用新型实施例提供了一种单晶提拉炉,包括炉体100,炉体100内设置连通的上炉腔110和下炉腔120。

23.上炉腔110内设有提拉杆200,炉体100的顶部设置有用于驱动提拉杆200旋转升降的第一驱动器700,提拉杆200的下端通过夹持器210安装有籽晶220,上述第一驱动器700包括驱动提拉杆200升降的丝杠电机及驱动提拉杆200的旋转电机,其为现有技术,这里不再赘述。

24.下炉腔120内设有支撑台300,炉体100的底部安装有转轴330,支撑台300固定于转轴330上,炉体100的底部设置有用于驱动转轴330转动的第二驱动器800,进而驱动支撑台300旋转,第二驱动器800具体可采用旋转电机。

25.支撑台300上设有热场组件400和坩埚500,热场组件400包括导热座410、电磁感应线圈420、加热盘430和保温套440,导热座410安装于支撑台300上,导热座410的上部设有坩埚安装槽411,坩埚500适配于坩埚安装槽411内,导热座410的上部围绕坩埚安装槽411外设置有环形凹槽412,电磁感应线圈420容置于环形凹槽412内,加热盘430安装于坩埚安装槽411下方的导热座410内,保温套440套设于导热座410外。

26.优选地,支撑台300上设置有凸台310,凸台310的周围形成环形台阶320,导热座410置于凸台310上,保温套440的下端抵在环形台阶320上并套在凸台310外。通过设置凸台310,凸台310可对保温套440的安装进行定位,同时保温套440能够对导热座410置进行定位,确保了安装位置的精确性和安装的稳固性。

27.优选地,电磁感应线圈420的上端的四周连接有四个绝缘支架421,各绝缘支架421的靠近外端设置有第一条形孔422,下炉腔120的内壁上设置有四个与各绝缘支架421一一对应的连接耳423,各连接耳423上设置有与对应绝缘支架421上的第一条形孔422垂直的第二条形孔424,各绝缘支架421与对应的各连接耳423之间通过穿过第一条形孔422和第二条形孔424的螺栓425固定。电磁感应线圈420通过绝缘支架421支撑,以避免电磁感应线圈420与导热座410接触,导致电磁感应线圈420过热,安装电磁感应线圈420时,可通过第一条形孔422和第二条形孔424对电磁感应线圈420的位置进行居中调整,调整到位后再拧紧螺栓425固定即可。

28.本实施例中,导热座410具体可采用绝缘陶瓷,绝缘陶瓷机械强度高、热导率高、耐磨,高温、高频下的绝缘性能优良。加热盘430具体采用电热丝或石墨加热盘430。保温套440优选采用保温棉。

29.本实施例中,炉体100的上部设有连通上炉腔110的进气口130,炉体100的下部设有连通下炉腔120的排气口140。晶体提拉生长的过程中,通过进气口130向炉体100内通入惰性气体,惰性气体依次经过上炉腔110、下炉腔120,再通过排气口140排出,以确保晶体生长的环境。优选地,坩埚500的上方设置有锥形导流筒600,锥形导流筒600的上端设有外沿610,下炉腔120上部的内壁上设置有环形支撑板620,锥形导流筒600的外沿610支撑于环形支撑板620上。惰性气体在炉体100内流动的路径如图1中的箭头所示,通过设置锥形导流筒600,有利于将惰性气体导至坩埚500,进一步确保晶体生长的环境。

30.采用上述单晶提拉炉制备晶体时,晶体原料放在坩埚500中,融化晶体的过程中,先启动加热盘430对导热座410进行加热,导热座410对钳锅进行预热,当预热温度接近晶体原料融化的温度后,再启动电磁感应线圈420快速对坩埚500进行加热,使得坩埚500内的晶体原料快速融化,在晶体提拉生长的过程中,加热盘430持续对导热座410进行加热,使得导热座410保持在稳定的温度,同时辅以电磁感应线圈420对坩埚500的温度进行调节,从而使得热场的温度维持稳定,以保证晶体的无缺陷生长。因此,本技术解决了现有的单晶提拉炉融化晶体原料过程中加热速度慢,晶体提拉生长过程中热场温度不稳定影响晶体的无缺陷生长的问题。

31.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限

制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1