一种利用微晶菱镁矿制备高吸碘值氧化镁的系统的制作方法

1.本实用新型涉及矿物加工技术领域。具体地说是一种利用微晶菱镁矿制备高吸碘值氧化镁的系统。

背景技术:

2.高吸碘值氧化镁是生产各种高科技精细产品的重要基础原料之一,在电子、高聚物、橡胶、催化、有害气体吸附、重金属元素吸附等领域具有重要应用,因此作为一种新型材料被广泛应用。

3.目前,高吸碘值氧化镁的生产大多采用以下两种工艺:液态镁盐合成法和白云石碳化法。液态镁盐合成法,以卤水或海水为原料,包括碳酸氨法、碳酸化法、卤水氨气沉淀法等。白云石碳化法,是利用固态矿物(白云石)生产高吸碘值氧化镁最主要的方法,其包括煅烧、碳化、提纯、再煅烧等工艺过程。液态镁盐合成法,虽能制备出质量优良吸碘值高的氧化镁,但其生产工艺长、受原料产地限制、且能耗及生产成本高。白云石碳化法,也能制备出质量优良吸碘值高的氧化镁,但其生产过程能耗极高,而且工艺过程中镁钙分离困难,所得产品纯度不高。

4.我国菱镁矿资源丰富,而且分布于川藏地区的微晶菱镁矿储量大、纯度高、易开采。以该微晶菱镁矿为原料,采用一步煅烧法制备高吸碘值氧化镁,生产工艺简单,不仅可以获得纯度较高的高吸碘值氧化镁,同时极大的降低了生产成本;另一方面,也大大提高了我国菱镁矿的利用率和附加值,拓展了菱镁矿的应用领域。现有技术中的制备系统破碎机对微晶菱镁矿的破碎效果差、所得微晶菱镁矿颗粒粒度差异较大,影响后续的制备工序。

技术实现要素:

5.为此,本实用新型所要解决的技术问题在于提供一种对微晶菱镁矿破碎效果好、所得微晶菱镁矿颗粒更加统一的利用微晶菱镁矿制备高吸碘值氧化镁的系统。

6.为解决上述技术问题,本实用新型提供如下技术方案:

7.一种利用微晶菱镁矿制备高吸碘值氧化镁的系统,包括破碎机、选矿机、第一研磨机、窑炉和第二研磨机;

8.所述破碎机的出料端与所述选矿机的入料端连通;所述选矿机的出料端与所述第一研磨机的入料端连通;所述第一研磨机的出料端与所述窑炉的入料端连通;所述窑炉的出料端与所述第二研磨机的入料端连通。所述破碎机在本系统中起到对原料进行首次破碎的作用,破碎后的原料能够在所述第一研磨机的工作下,快速研磨成制备所需粒度范围内,所述窑炉对经过所述第一研磨机研磨后的原料进行煅烧,并对煅烧过的原料进行研磨,得到高吸碘值氧化镁。

9.上述一种利用微晶菱镁矿制备高吸碘值氧化镁的系统,所述选矿机所采用的技术是视觉识别技术;所述第一研磨机为超细磨、立磨、雷蒙磨、环球磨、对辊式破碎机、颚式破碎机或锤式破碎机;所述窑炉为隧道窑、电推板窑、转窑、悬浮炉或多层炉。

10.上述一种利用微晶菱镁矿制备高吸碘值氧化镁的系统,所述破碎机包括箱体、第一破碎组件、入料斗、第二破碎组件、导向组件、筛网、振动器和第二出料管;

11.所述第一破碎组件位于所述箱体顶部,所述入料斗的底端穿设在所述箱体顶壁中部,且所述箱体通过所述入料斗与外部环境导通;所述第二破碎组件位于所述箱体内中部临近底部一侧,且所述第二破碎组件位于所述第一破碎组件正下方;所述筛网固定连接在所述箱体底部内侧壁上,所述振动器安装在所述筛网下表面中部,所述导向组件位于所述第二破碎组件侧方,且所述导向组件与所述箱体导通;所述第二出料管穿设在所述箱体底壁中部,且所述箱体通过所述第二出料管与外界导通,所述第二出料管上安装有第二电磁阀;

12.所述箱体内侧壁焊接有导料板,所述导料板中心穿设有第一出料管,所述第一出料管上安装有第一电磁阀;所述箱体外底壁焊接有两个或两个以上基座;

13.所述第一破碎组件包括支撑台、第一电机、主动轮、从动轮、传动带和破碎辊,所述支撑台焊接在所述箱体外侧壁上,所述第一电机安装在所述支撑台上,所述主动轮安装在所述第一电机的输出轴上,所述第一电机的输出轴驱动连接有第一转轴,所述第一转轴的第一端穿设过所述箱体侧壁上的轴承,且所述第一转轴的第二端穿设在所述箱体内侧壁上的轴承内;所述主动轮和所述从动轮通过所述传动带传动连接,所述从动轮中心穿设有第二转轴,所述第二转轴的第一端穿设过所述箱体侧壁上的轴承,且所述第二转轴的第二端穿设在所述箱体内侧壁上的轴承内;所述破碎辊共有两个,且两个所述破碎辊分别套设在所述第一转轴和所述第二转轴表面;

14.所述第二破碎组件包括弧形支撑块、研磨槽、研磨轮、伸缩杆、第一连接杆、第二连接杆和电动推杆,所述弧形支撑块焊接在所述箱体内侧壁上,所述研磨槽位于所述弧形支撑块上方,所述研磨轮位于所述研磨槽内,所述研磨轮受外界驱动设备驱动;所述箱体内侧壁焊接有第一固定块,所述第一固定块通过销轴与所述伸缩杆的第一端铰接,所述伸缩杆的第二端通过销轴铰接有第二固定块,所述第二固定块固定连接在所述研磨槽外壁上,所述晒网上固定连接有第三固定块,所述第三固定块通过销轴与所述第一连接杆的第一端铰接,所述第一连接杆的第二端与所述电动推杆的第一端固定连接,所述电动推杆的第二端与所述第二连接杆的第一端固定连接,所述第二连接杆的第二端通过销轴铰接有第四固定块,所述第四固定块固定连接在所述研磨槽外底壁上;

15.所述导向组件包括传动箱、第二电机、隔板、第三转轴、传动桨、入料管和导料管,所述传动箱外侧壁与所述箱体外侧壁固定连接,所述第二电机安装在所述传动箱内底壁上,所述隔板固定连接在所述传动箱底部内侧壁上,所述第二电机的输出轴穿设过所述隔板与所述第三转轴驱动连接,所述传动桨安装在所述第三转轴上,所述入料管同时穿设在所述箱体和所述传动箱侧壁上,且所述箱体的底部和所述传动箱的底部通过所述入料管导通,所述导料管的第一端穿设在所述传动箱顶部侧壁上,且所述导料管穿设过所述箱体,并凸设在所述箱体内,所述导料管的第二端朝向所述研磨槽。当工作人员使用所述破碎机对所述微晶菱镁矿进行破碎时,所述微晶菱镁矿通过所述入料斗进入到所述箱体内,经过所述第一破碎组件破碎后的所述微晶菱镁矿掉落在所述导料板上,打开所述第一电磁阀,所述微晶菱镁矿通过所述第一出料管掉落在所述第二破碎组件上,并经过所述第二破碎组件破碎后,掉落在所述筛网上,符合所述筛网规格的所述微晶菱镁矿通过所述筛网落在所述

箱体内底壁上,不符合所述筛网规格的所述微晶菱镁矿通过所述导向组件被所述第二破碎组件进行再次研磨,直至所述微晶菱镁矿全部符合规格,使得所述微晶菱镁矿的破碎粒度更加统一。

16.利用上述一种利用微晶菱镁矿制备高吸碘值氧化镁的系统生产高吸碘值氧化镁的具体方法如下:

17.步骤a:破碎:将微晶菱镁矿为原料,并使用所述破碎机将所述微晶菱镁矿破碎至一定粒度;

18.步骤b:选矿:使用所述选矿机并利用视觉识别技术,对步骤a中一定粒度的微晶菱镁矿进行精细选矿,使所述微晶菱镁矿达到一定的纯度;

19.步骤c:二次加工:将步骤b中利用所述视觉识别技术精选后的所述微晶菱镁矿使用所述第一研磨机进行二次加工至一定粒度;

20.步骤d:煅烧:将步骤c中二次加工后的所述微晶菱镁矿在所述窑炉中煅烧;

21.步骤e:研磨:将步骤d中煅烧过的所述微晶菱镁矿使用所述第二研磨机进行研磨,得到高吸碘值氧化镁。

22.在步骤a中,所述微晶菱镁矿的破碎粒度为20mm

‑

200mm;

23.在步骤b中,所述微晶菱镁矿的采用所述视觉识别技术将所述微晶菱镁矿矿石的mgo含量达到47.3%以上;

24.在步骤c中,所述微晶菱镁矿二次加工的粒度为1μm

‑

20mm;所述微晶菱镁矿二次加工设备包括超细磨、立磨、雷蒙磨、环球磨、对辊式破碎机、颚式破碎机、锤式破碎机等;

25.在步骤d中,所述窑炉的煅烧温度为:600℃

‑

1200℃,煅烧时间为:0.5h

‑

5h;所述窑炉为隧道窑、电推板窑、转窑、悬浮炉、多层炉等;

26.在步骤e中,煅烧过的所述微晶菱镁矿的研磨粒度为<0.15mm;

27.所述高吸碘值氧化镁中氧化镁含量w(mgo)≥98%,吸碘值≥150mgi2/gmgo。

28.所述微晶菱镁矿中sio2含有0.06wt%、al2o3含有0.02wt%、fe2o3含有0.04wt%、tio2含有0.02wt%、cao含有0.57wt%、mgo含有47.20wt%;所述微晶质菱镁矿的灼减为:51.76wt%。

29.本实用新型的技术方案取得了如下有益的技术效果:

30.1、本实用新型中,当工作人员使用所述破碎机对所述微晶菱镁矿进行破碎时,所述微晶菱镁矿通过所述入料斗进入到所述箱体内,经过所述第一破碎组件破碎后的所述微晶菱镁矿掉落在所述导料板上,打开所述第一电磁阀,所述微晶菱镁矿通过所述第一出料管掉落在所述第二破碎组件上,并经过所述第二破碎组件破碎后,掉落在所述筛网上,符合所述筛网规格的所述微晶菱镁矿通过所述筛网落在所述箱体内底壁上,不符合所述筛网规格的所述微晶菱镁矿通过所述导向组件被所述第二破碎组件进行再次研磨,直至所述微晶菱镁矿全部符合规格,使得所述微晶菱镁矿的破碎粒度更加统一。

31.2、图2为经过本实用新型制备的高吸碘值氧化镁产品的xrd图,可以看出所得产物为氧化镁,无杂质峰,说明氧化镁纯度较高。

32.3、不同于以往以卤水或海水为原料采用液态镁盐合成法和以固体矿物白云石为原料采用白云石碳化法来生产高吸碘值氧化镁,而是以固体所述微晶菱镁矿为原料采用一步煅烧法来生产高吸碘值氧化镁。经过本发实用新型制备的高吸碘值氧化镁,生产工艺简

单,过程易控制,成本低;制成的氧化镁纯度高,mgo含量≥98%,吸碘值≥150mgi2/gmgo;同时,也提高了菱镁矿的利用率和附加值,拓展了菱镁矿的应用领域。

附图说明

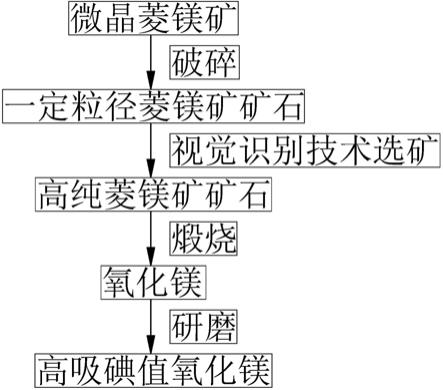

33.图1本实用新型一种利用微晶菱镁矿制备高吸碘值氧化镁的系统的系统图;

34.图2本实用新型一种利用微晶菱镁矿制备高吸碘值氧化镁的系统所得产物的xrd图;

35.图3本实用新型一种利用微晶菱镁矿制备高吸碘值氧化镁的系统中破碎机的正式剖面结构示意图;

36.图4本实用新型破碎机中研磨槽的侧视剖面结构示意图;

37.图5本实用新型破碎机中第一破碎组件的俯视结构示意图图;

38.图6本实用新型一种利用微晶菱镁矿制备高吸碘值氧化镁的系统的工艺流程图。

39.图中附图标记表示为:1

‑

箱体;2

‑

第一破碎组件;201

‑

支撑台;202

‑

第一电机;203

‑

主动轮;204

‑

传动带;205

‑

从动轮;206

‑

第一转轴;207

‑

破碎辊;208

‑

第二转轴;3

‑

入料斗;4

‑

第二破碎组件;401

‑

弧形支撑块;402

‑

研磨槽;403

‑

研磨轮;404

‑

第一固定块;405

‑

伸缩杆;406

‑

第二固定块;407

‑

第三固定块;408

‑

第一连接杆;409

‑

电动推杆;410

‑

第二连接杆;411

‑

第四固定块;5

‑

导向组件;501

‑

传动箱;502

‑

第二电机;503

‑

隔板;504

‑

第三转轴;505

‑

传动桨;506

‑

入料管;507

‑

导料管;6

‑

导料板;7

‑

第一出料管;8

‑

第一电磁阀;9

‑

筛网;10

‑

振动器;11

‑

第二出料管;12

‑

第二电磁阀;13

‑

基座;14

‑

选矿机;15

‑

第一研磨机;16

‑

窑炉;17

‑

第二研磨机;18

‑

破碎机。

具体实施方式

40.实施例1

41.如图3和图6所示,本实施例一种利用微晶菱镁矿制备高吸碘值氧化镁的系统,包括破碎机18、选矿机14、第一研磨机15、窑炉16和第二研磨机17;

42.所述破碎机18的出料端与所述选矿机14的入料端连通;所述选矿机14的出料端与所述第一研磨机15的入料端连通;所述第一研磨机15的出料端与所述窑炉16的入料端连通;所述窑炉16的出料端与所述第二研磨机17的入料端连通。所述破碎机在本系统中起到对原料进行首次破碎的作用,破碎后的原料能够在所述第一研磨机的工作下,快速研磨成制备所需粒度范围内,所述窑炉对经过所述第一研磨机研磨后的原料进行煅烧,并对煅烧过的原料进行研磨,得到高吸碘值氧化镁。

43.所述选矿机14所采用的技术是视觉识别技术;所述第一研磨机15为超细磨、立磨、雷蒙磨、环球磨、对辊式破碎机18、颚式破碎机18或锤式破碎机18;所述窑炉16为隧道窑、电推板窑、转窑、悬浮炉或多层炉。

44.所述破碎机18包括箱体1、第一破碎组件2、入料斗3、第二破碎组件4、导向组件5、筛网9、振动器10和第二出料管11;所述第一破碎组件2位于所述箱体1顶部,所述入料斗3的底端穿设在所述箱体1顶壁中部,且所述箱体1通过所述入料斗3与外部环境导通;所述第二破碎组件4位于所述箱体1内中部临近底部一侧,且所述第二破碎组件4位于所述第一破碎组件2正下方;所述筛网9固定连接在所述箱体1底部内侧壁上,所述振动器10安装在所述筛

网9下表面中部,所述导向组件5位于所述第二破碎组件4侧方,且所述导向组件5与所述箱体1导通;所述第二出料管11穿设在所述箱体1底壁中部,且所述箱体1通过所述第二出料管11与外界导通,所述第二出料管11上安装有第二电磁阀12;所述箱体1内侧壁焊接有导料板6,所述导料板6中心穿设有第一出料管7,所述第一出料管7上安装有第一电磁阀8;所述箱体1外底壁焊接有两个或两个以上基座13;所述第一破碎组件2包括支撑台201、第一电机202、主动轮203、从动轮205、传动带204和破碎辊207,所述支撑台201焊接在所述箱体1外侧壁上,所述第一电机202安装在所述支撑台201上,所述主动轮203安装在所述第一电机202的输出轴上,所述第一电机202的输出轴驱动连接有第一转轴206,所述第一转轴206的第一端穿设过所述箱体1侧壁上的轴承,且所述第一转轴206的第二端穿设在所述箱体1内侧壁上的轴承内;所述主动轮203和所述从动轮205通过所述传动带204传动连接,所述从动轮205中心穿设有第二转轴208,所述第二转轴208的第一端穿设过所述箱体1侧壁上的轴承,且所述第二转轴208的第二端穿设在所述箱体1内侧壁上的轴承内;所述破碎辊207共有两个,且两个所述破碎辊207分别套设在所述第一转轴206和所述第二转轴208表面;所述第二破碎组件4包括弧形支撑块401、研磨槽402、研磨轮403、伸缩杆405、第一连接杆408、第二连接杆410和电动推杆409,所述弧形支撑块401焊接在所述箱体1内侧壁上,所述研磨槽402位于所述弧形支撑块401上方,所述研磨轮403位于所述研磨槽402内,所述研磨轮403受外界驱动设备驱动;所述箱体1内侧壁焊接有第一固定块404,所述第一固定块404通过销轴与所述伸缩杆405的第一端铰接,所述伸缩杆405的第二端通过销轴铰接有第二固定块406,所述第二固定块406固定连接在所述研磨槽402外壁上,所述晒网上固定连接有第三固定块407,所述第三固定块407通过销轴与所述第一连接杆408的第一端铰接,所述第一连接杆408的第二端与所述电动推杆409的第一端固定连接,所述电动推杆409的第二端与所述第二连接杆410的第一端固定连接,所述第二连接杆410的第二端通过销轴铰接有第四固定块411,所述第四固定块411固定连接在所述研磨槽402外底壁上;所述导向组件5包括传动箱501、第二电机502、隔板503、第三转轴504、传动桨505、入料管506和导料管507,所述传动箱501外侧壁与所述箱体1外侧壁固定连接,所述第二电机502安装在所述传动箱501内底壁上,所述隔板503固定连接在所述传动箱501底部内侧壁上,所述第二电机502的输出轴穿设过所述隔板503与所述第三转轴504驱动连接,所述传动桨505安装在所述第三转轴504上,所述入料管506同时穿设在所述箱体1和所述传动箱501侧壁上,且所述箱体1的底部和所述传动箱501的底部通过所述入料管506导通,所述导料管507的第一端穿设在所述传动箱501顶部侧壁上,且所述导料管507穿设过所述箱体1,并凸设在所述箱体1内,所述导料管507的第二端朝向所述研磨槽402。当工作人员使用所述破碎机18对所述微晶菱镁矿进行破碎时,所述微晶菱镁矿通过所述入料斗3进入到所述箱体1内,经过所述第一破碎组件2破碎后的所述微晶菱镁矿掉落在所述导料板6上,打开所述第一电磁阀8,所述微晶菱镁矿通过所述第一出料管7掉落在所述第二破碎组件4上,并经过所述第二破碎组件4破碎后,掉落在所述筛网9上,符合所述筛网9规格的所述微晶菱镁矿通过所述筛网9落在所述箱体1内底壁上,不符合所述筛网9规格的所述微晶菱镁矿通过所述导向组件5被所述第二破碎组件4进行再次研磨,直至所述微晶菱镁矿全部符合规格,使得所述微晶菱镁矿的破碎粒度更加统一。

45.利用上述一种利用微晶菱镁矿制备高吸碘值氧化镁的系统生产高吸碘值氧化镁的具体方法如下:

46.步骤a:破碎:将微晶菱镁矿为原料,并使用所述破碎机18将所述微晶菱镁矿破碎至一定粒度;

47.步骤b:选矿:使用所述选矿机14并利用视觉识别技术,对步骤a中一定粒度的微晶菱镁矿进行精细选矿,使所述微晶菱镁矿达到一定的纯度;

48.步骤c:二次加工:将步骤b中利用所述视觉识别技术精选后的所述微晶菱镁矿使用所述第一研磨机15进行二次加工至一定粒度;

49.步骤d:煅烧:将步骤c中二次加工后的所述微晶菱镁矿在所述窑炉16中煅烧;

50.步骤e:研磨:将步骤d中煅烧过的所述微晶菱镁矿使用所述第二研磨机17进行研磨,得到高吸碘值氧化镁。

51.在步骤a中,所述微晶菱镁矿的破碎粒度为20mm

‑

200mm;

52.在步骤b中,所述微晶菱镁矿的采用所述视觉识别技术将所述微晶菱镁矿矿石的mgo含量达到47.3%以上;

53.在步骤c中,所述微晶菱镁矿二次加工的粒度为1μm

‑

20mm;所述微晶菱镁矿二次加工设备包括超细磨、立磨、雷蒙磨、环球磨、对辊式破碎机18、颚式破碎机18、锤式破碎机18等;

54.在步骤d中,所述窑炉16的煅烧温度为:600℃

‑

1200℃,煅烧时间为:0.5h

‑

5h;所述窑炉16为隧道窑、电推板窑、转窑、悬浮炉、多层炉等;

55.在步骤e中,煅烧过的所述微晶菱镁矿的研磨粒度为<0.15mm;

56.所述高吸碘值氧化镁中氧化镁含量wmgo≥98%,吸碘值≥150mgi2/gmgo。

57.所述微晶菱镁矿中sio2含有0.06wt%、al2o3含有0.02wt%、fe2o3含有0.04wt%、tio2含有0.02wt%、cao含有0.57wt%、mgo含有47.20wt%;所述微晶质菱镁矿的灼减为:51.76wt%。不同于以往以卤水或海水为原料采用液态镁盐合成法和以固体矿物白云石为原料采用白云石碳化法来生产高吸碘值氧化镁,而是以固体所述微晶菱镁矿为原料采用一步煅烧法来生产高吸碘值氧化镁。经过本发实用新型制备的高吸碘值氧化镁,生产工艺简单,过程易控制,成本低;制成的氧化镁纯度高,mgo含量≥98%,吸碘值≥150mgi2/gmgo;同时,也提高了菱镁矿的利用率和附加值,拓展了菱镁矿的应用领域。

58.实施例2

59.将所述微晶菱镁矿破碎至40

‑

100mm,通过色选机色选后经颚式破碎机18二次加工,将矿石粒径加工至8

‑

20mm,在隧道窑中煅烧,煅烧温度1000℃保温2h,冷却后研磨至<0.1mm,对产物进行化学分析及吸碘值检测,氧化镁含量wmgo为98.5%,吸碘值为186.2mgi2/gmgo。

60.实施例3

61.将所述微晶菱镁矿破碎至60

‑

150mm,通过色选机色选后经颚式破碎机18、对辊破碎机18、超细磨二次加工,将矿石粒径加工至<0.074mm,在电推板窑中煅烧,煅烧温度650℃保温3.5h,冷却后研磨至<0.045mm,对产物进行化学分析及吸碘值检测,氧化镁含量wmgo为98.4%,吸碘值为191.6mgi2/gmgo。

62.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或

变动仍处于本专利申请权利要求的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1