提高降解长效活性有机肥的生产设备的制作方法

1.本实用新型属于有机肥生产技术领域,更具体地说,特别涉及提高降解长效活性有机肥的生产设备。

背景技术:

2.主要来源于植物和(或)动物,施于土壤以提供植物营养为其主要功能的含碳物料。经生物物质、动植物废弃物、植物残体加工而来,消除了其中的有毒有害物质,富含大量有益物质,包括:多种有机酸、肽类以及包括氮、磷、钾在内的丰富的营养元素。不仅能为农作物提供全面营养,而且肥效长,可增加和更新土壤有机质,促进微生物繁殖,改善土壤的理化性质和生物活性,是绿色食品生产的主要养分,有机肥生产的整个工艺流程具体包括新鲜作物秸秆物理脱水

→

干原料破碎

→

分筛

→

混合(菌种鲜畜禽粪便粉碎的农作物j秸秆按比例混合)

→

堆腐发酵

→

温度变化观测

→

鼓风、翻堆

→

水分控制

→

分筛

→

成品

→

包装

→

入库。

3.类似于上述申请的有机肥生产设备目前还存在有以下几种不足:

4.1、现有的有机肥在发酵的过程中,需要将各种物质进行充分混合后,堆入发酵池内进行发酵处理,但是现有的混合设备不能够保证各种物质充分均匀的混合后再进行堆积发酵,只能够进行大致的搅拌,不能够使各种微生物充分混合反应,影响有机物的发酵效果;

5.2、在有机物发酵的过程中,需要通过风机对堆积的有机物持续送氧,增加微生物的活性,现有的生产设备多是从底部进行送氧,无法使氧气充分的进入到有机物堆的内部,影响微生物的活性,从而不利于发酵的效果。

6.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供提高降解长效活性有机肥的生产设备,以期达到更具有更加实用价值性的目的。

技术实现要素:

7.为了解决上述技术问题,本实用新型提供提高降解长效活性有机肥的生产设备,以解决上述背景技术中提出的现有的混合设备不能够保证各种物质充分均匀的混合后再进行堆积发酵,只能够进行大致的搅拌,不能够使各种微生物充分混合反应,影响有机物的发酵效果;现有的生产设备多是从底部进行送氧,无法使氧气充分的进入到有机物堆的内部,影响微生物的活性,从而不利于发酵的效果的问题。

8.本实用新型提高降解长效活性有机肥的生产设备的目的与功效,由以下具体技术手段所达成:

9.提高降解长效活性有机肥的生产设备,包括:发酵池;所述发酵池采用矩形块结构,且发酵池的顶部开设有方形槽,发酵池的前侧呈矩形阵列状开设有多组槽孔;发酵池的顶部后侧设置有槽轮;发酵池的顶部前侧设置有滑动板。

10.进一步的,所述发酵池还包括有:导轨;导轨共设置有两组,且两组导轨分别通过

螺栓固定设置于发酵池的顶部两侧;滑块,滑块滑动设置于导轨的顶部;滑块的顶部通过螺栓固定安装有安装架;液压缸,液压缸通过螺栓固定设置于发酵池的右侧;鼓风机,鼓风机通过螺栓固定设置于发酵池的右侧。

11.进一步的,所述安装架采用矩形框架结构;安装架的底部设置有分料槽;安装架还包括有:连接杆,连接杆采用圆柱形结构,连接杆一体式设置于安装架的后侧,且连接杆的后端面为光滑结构;搅拌桶,搅拌桶采用内部中空的圆柱形结构,且搅拌桶通过螺栓固定安装于安装架的顶部;第一电机,第一电机通过螺栓固定设置于搅拌桶的顶部;搅拌辊,搅拌辊采用圆柱形结构,搅拌辊通过铰连接旋转设置于搅拌桶的内部,且搅拌辊与第一电机传动连接,搅拌辊的外侧固定设置有搅拌叶片;刮板,刮板采用矩形板结构,刮板共设置有四组,且四组刮板呈环形阵列状固定设置于搅拌辊的外侧,刮板的外侧端与搅拌桶的内壁贴合;出料口,出料口设置于搅拌桶的底部,且出料口的一侧设置有控制阀门。

12.进一步的,所述分料槽采用矩形块结构,分料槽通过螺栓固定安装于安装架的底部,分料槽的内侧顶部开设有方形槽,分料槽的底部开设有开口,且分料槽的底部两侧均一体式设置有斜面结构;分料槽还包括有:分料绞龙,分料绞龙通过铰连接旋转设置于分料槽的内侧,分料绞龙的中间外侧套设有中间凸起的圆环,且分料绞龙两侧的叶片为反向设置;第二电机,第二电机通过螺栓固定安装于分料槽的前侧,且第二电机与分料绞龙传动连接。

13.进一步的,所述分料槽还包括有:滑杆,滑杆采用圆柱形结构,且滑杆固定设置于分料槽的前侧;调节块,调节块采用楔形块结构,调节块滑动设置于滑杆的底部,且调节块的宽度与分料槽底部开口的宽度相同,调节块的后侧开设有螺孔;螺杆,螺杆通过铰连接旋转设置于分料槽的后侧,且螺杆穿过调节块后侧的螺孔。

14.进一步的,所述槽轮采用圆柱形结构,槽轮通过铰连接旋转设置于发酵池的顶部后侧,且槽轮的外侧开设有环形凹槽,槽轮外侧的环形凹槽的内壁与连接杆的后侧端卡合连接;槽轮还包括有:第三电机,第三电机通过螺栓固定安装于槽轮的左侧,且第三电机与槽轮传动连接。

15.进一步的,所述滑动板采用矩形板结构,滑动板滑动设置于发酵池的前侧,且滑动板的内部开设有空腔,滑动板的左侧开设有槽孔,滑动板与液压缸固定连接,滑动板左侧的槽孔通过软管与鼓风机连接;滑动板还包括有:通气杆,通气杆采用内部中空的圆柱形结构,通气杆一体式设置于滑动板的后侧,且通气杆与滑动板内部的空腔连通,通气杆的后侧端采用锥形结构,通气杆的外侧等距开设有多组槽孔。

16.与现有技术相比,本实用新型具有如下有益效果:

17.通过设置有发酵池、安装架、分料槽和槽轮,能够通过搅拌桶对物料进行搅拌后,物料进入到分料槽内,通过分料绞龙将物料均匀在分料槽内展开,并通过槽带动安装架和分料槽在发酵池的顶部往复滑动,使物料均匀的摊铺在发酵池内,从而能够使物料内的不同物质进行充分的混合堆积,使不同的物质进行充分的发酵反应,提高发酵的效果和速度,从而提高生产效率。

18.通过设置有发酵池和滑动板,能够在物料在发酵池内堆积发酵的过程中,通过液压缸将通气杆插入物料堆内,并通过鼓风机进行送气,从而保证物料堆内的氧气充足,有利于提高微生物的活性,从而提高降解的效果,进一步的提高有机肥的质量。

附图说明

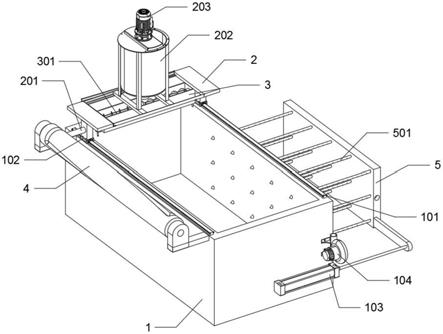

19.图1是本实用新型的轴视立体结构示意图。

20.图2是本实用新型的俯视结构示意图。

21.图3是本实用新型的左侧侧视结构示意图。

22.图4是本实用新型的分料槽剖视状态下拆分结构示意图。

23.图5是本实用新型的搅拌桶剖视状态下内部结构示意图。

24.图6是本实用新型的滑动板剖视结构示意图。

25.图中,部件名称与附图编号的对应关系为:

26.1、发酵池;101、导轨;102、滑块;103、液压缸;104、鼓风机;2、安装架;201、连接杆;202、搅拌桶;203、第一电机;204、搅拌辊;205、刮板; 206、出料口;3、分料槽;301、分料绞龙;302、第二电机;303、滑杆;304、调节块;305、螺杆;4、槽轮;401、第三电机;5、滑动板;501、通气杆。

具体实施方式

27.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

28.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

30.实施例:

31.如附图1至附图6所示:

32.本实用新型提供提高降解长效活性有机肥的生产设备,包括:发酵池1;发酵池1采用矩形块结构,且发酵池1的顶部开设有方形槽,发酵池1的前侧呈矩形阵列状开设有多组槽孔;发酵池1的顶部后侧设置有槽轮4;发酵池1的顶部前侧设置有滑动板5。

33.其中,发酵池1还包括有:导轨101;导轨101共设置有两组,且两组导轨101分别通过螺栓固定设置于发酵池1的顶部两侧;滑块102,滑块102滑动设置于导轨101的顶部;滑块102的顶部通过螺栓固定安装有安装架2;液压缸 103,液压缸103通过螺栓固定设置于发酵池1的右侧;鼓风机104,鼓风机104 通过螺栓固定设置于发酵池1的右侧。

34.其中,安装架2采用矩形框架结构;安装架2的底部设置有分料槽3;安装架2还包括有:连接杆201,连接杆201采用圆柱形结构,连接杆201一体式设置于安装架2的后侧,且连接杆201的后端面为光滑结构;搅拌桶202,搅拌桶 202采用内部中空的圆柱形结构,且搅拌桶202通过螺栓固定安装于安装架2的顶部;第一电机203,第一电机203通过螺栓固定设置

于搅拌桶202的顶部;搅拌辊204,搅拌辊204采用圆柱形结构,搅拌辊204通过铰连接旋转设置于搅拌桶202的内部,且搅拌辊204与第一电机203传动连接,搅拌辊204的外侧固定设置有搅拌叶片;刮板205,刮板205采用矩形板结构,刮板205共设置有四组,且四组刮板205呈环形阵列状固定设置于搅拌辊204的外侧,刮板205的外侧端与搅拌桶202的内壁贴合;出料口206,出料口206设置于搅拌桶202的底部,且出料口206的一侧设置有控制阀门;通过物料传送带等方式将物质通过搅拌桶202顶部的开口传送至搅拌桶202内,通过第一电机203带动搅拌辊 204进行搅拌,同时搅拌辊204带动刮板205旋转,通过刮板205对搅拌桶202 内壁上粘连的物质进行清理,从而能够确保所有物质充分混匀,避免浪费。

35.其中,分料槽3采用矩形块结构,分料槽3通过螺栓固定安装于安装架2 的底部,分料槽3的内侧顶部开设有方形槽,分料槽3的底部开设有开口,且分料槽3的底部两侧均一体式设置有斜面结构;分料槽3还包括有:分料绞龙 301,分料绞龙301通过铰连接旋转设置于分料槽3的内侧,分料绞龙301的中间外侧套设有中间凸起的圆环,且分料绞龙301两侧的叶片为反向设置;第二电机302,第二电机302通过螺栓固定安装于分料槽3的前侧,且第二电机302 与分料绞龙301传动连接。

36.其中,分料槽3还包括有:滑杆303,滑杆303采用圆柱形结构,且滑杆 303固定设置于分料槽3的前侧;调节块304,调节块304采用楔形块结构,调节块304滑动设置于滑杆303的底部,且调节块304的宽度与分料槽3底部开口的宽度相同,调节块304的后侧开设有螺孔;螺杆305,螺杆305通过铰连接旋转设置于分料槽3的后侧,且螺杆305穿过调节块304后侧的螺孔;搅拌好的物质通过出料口206进入到分料槽3内,通过第二电机302带动分料绞龙301 旋转,通过分料绞龙301能够将物质向分料槽3的两侧运送,从而使物质在分料槽3内均匀展开,并通过分料槽3底部的开口流出到发酵池1内,通过旋转螺杆305带动调节块304沿着滑杆303上下滑动,通过调整调节块304与分料槽3底部开口的距离,从而调整分料槽3的出料速度,便于根据不同的情况进行调整。

37.其中,槽轮4采用圆柱形结构,槽轮4通过铰连接旋转设置于发酵池1的顶部后侧,且槽轮4的外侧开设有环形凹槽,槽轮4外侧的环形凹槽的内壁与连接杆201的后侧端卡合连接;槽轮4还包括有:第三电机401,第三电机401 通过螺栓固定安装于槽轮4的左侧,且第三电机401与槽轮4传动连接;过第三电机401带动槽轮4旋转,通过槽轮4外侧的凹槽与连接杆201的配合,带动安装架2沿着导轨101往复滑动。

38.其中,滑动板5采用矩形板结构,滑动板5滑动设置于发酵池1的前侧,且滑动板5的内部开设有空腔,滑动板5的左侧开设有槽孔,滑动板5与液压缸103固定连接,滑动板5左侧的槽孔通过软管与鼓风机104连接;滑动板5 还包括有:通气杆501,通气杆501采用内部中空的圆柱形结构,通气杆501一体式设置于滑动板5的后侧,且通气杆501与滑动板5内部的空腔连通,通气杆501的后侧端采用锥形结构,通气杆501的外侧等距开设有多组槽孔;通过液压缸103带动滑动板5向后滑动,使通气杆501插入发酵池1内的物料内,通过鼓风机104往滑动板5内送气,然后氧气通过滑动板5进入通气杆501内,从而对物料进行充分的送氧发酵。

39.本实施例的具体使用方式与作用:

40.本实用新型中,通过物料传送带等方式将物质通过搅拌桶202顶部的开口传送至搅拌桶202内,通过第一电机203带动搅拌辊204进行搅拌,同时搅拌辊204带动刮板205旋

转,通过刮板205对搅拌桶202内壁上粘连的物质进行清理,从而能够确保所有物质充分混匀,避免浪费,搅拌好的物质通过出料口 206进入到分料槽3内,通过第二电机302带动分料绞龙301旋转,通过分料绞龙301能够将物质向分料槽3的两侧运送,从而使物质在分料槽3内均匀展开,并通过分料槽3底部的开口流出到发酵池1内,通过旋转螺杆305带动调节块 304沿着滑杆303上下滑动,通过调整调节块304与分料槽3底部开口的距离,从而调整分料槽3的出料速度,便于根据不同的情况进行调整,通过第三电机 401带动槽轮4旋转,通过槽轮4外侧的凹槽与连接杆201的配合,带动安装架 2沿着导轨101往复滑动,同时带动分料槽3往复滑动,从而使分料槽3内流出的物质能够均匀的分布在发酵池1内,当物质填充完毕后,通过液压缸103带动滑动板5向后滑动,使通气杆501插入发酵池1内的物料内,通过鼓风机104 往滑动板5内送气,然后氧气通过滑动板5进入通气杆501内,从而对物料进行充分的送氧发酵,当需要将发酵池1内的物料进行翻堆或者铲出时,将通气杆501滑出便可。

41.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1