一种利用天然气制取氢气的系统的制作方法

1.本实用新型属于氢气制备技术领域,具体涉及一种利用天然气制取氢气的系统。

背景技术:

2.氢气,化学式为h2,常温常压下,是一种无色、无味、透明且难溶于水且极易燃烧的气体,氢气是世界上已知的密度最小的气体。在0℃、1个标准大气压下,氢气的密度为0.089g/l,所以氢气可作为飞艇、氢气球的填充气体。氢气还原性较强,常作为还原剂参与化学反应。

3.氢气最早于16世纪初被人工制备,当时使用的方法是将金属置于稀强酸中反应产生氢气。1766

–

1781年,亨利

·

卡文迪许发现氢元素,氢气燃烧生成水,拉瓦锡根据这一性质将该元素命名为“hydrogenium”(“生成水的物质”之意)。

4.氢气的用途通常有以下5方面:

5.(1)大量用于石化行业的裂化或裂解反应或合成氨工业中。

6.(2)氢的另一个重要用途是对人造黄油、食用油、洗发精、润滑剂、家庭清洁剂及其它产品中的脂肪氢化。

7.(3)在玻璃制造的高温加工过程及电子微芯片的制造中,在氮气保护气中加入氢以去除残余的氧。

8.(4)用作合成氨、合成甲醇、合成盐酸和电石法合成pvc的原料,一些冶金工业用还原剂。

9.(5)由于氢的高燃料性,航天工业以及汽车工业使用氢作为燃料。

10.由于氢气在工业上有广泛的用途,大量制取氢气是我们所研究的课题。工业上制取氢气的方法一般有以下5种:

11.(1)甲醇裂解制取氢气;

12.(2)水煤气制取氢气;

13.(3)电解水制取氢气;

14.(4)氯碱工业电解食盐水制取氢气;

15.(5)天然气制取氢气;

16.利用甲醇裂解制取氢气,因甲醇有毒,易对生产操作工人产生职业健康危害;水煤气法制取氢气在生产过程中存在大量的co,众所周知,co是高毒物品,极易造成人员中毒而亡;电解水制取氢气,耗能高,况且高耗能下,有一半的产品氧气直接或间接直接排放至大气,造成能源损耗;氯碱工业电解食盐水制取氢气,投资高,能耗大,投资动辄十多亿元,甚至几十亿元,不适宜灵巧轻便的生产使用氢气;因此,天然气制取氢气工艺技术就受到越来越多氢气生产者的青睐。

技术实现要素:

17.本实用新型的目的是提供一种利用天然气制取氢气的系统,以解决上述现有技术

存在的问题。

18.为实现上述目的,本实用新型采用的技术方案为:一种利用天然气制取氢气的系统,包括脱硫塔、氢气转化炉、废热锅炉、二转炉、脱盐水预热器、转化气水冷器、汽水分离器、变压吸附装置,所述氢气转化炉的预料气预热盘管入口端连接有天然气压缩机,天然气压缩机通过第一管道连接天然气缓冲罐,氢气转化炉的预料气预热盘管出口端与脱硫塔的入口相连,所述脱硫塔的出口通过第三管道与氢气转化炉的混合气预热盘管入口相连,氢气转化炉的混合气预热盘管出口通过上集气总管与氢气转化炉的转化管入口相连,氢气转化炉的转化管的出口与废热锅炉的第一管程相连,废热锅炉通过管道与二转炉相连,所述二转炉的出口与废热锅炉的第二管程连通,所述废热锅炉的第二管程的出口通过第四管道与脱盐水预热器相连,所述脱盐水预热器的出口与转化气水冷器相连,所述转化气水冷器的出口与汽水分离器相连,所述汽水分离器的出口与变压吸附装置相连;所述第三管道上设有水蒸气加入管道。

19.进一步地,还包括除氧器,所述除氧器通过管道与汽水分离器的底部相连。

20.进一步地,所述天然气压缩机的出口管道上设有调节阀和压力表。

21.进一步地,所述脱硫塔采用材质为20#钢或者304ss制成。

22.本实用新型的有益效果为:系统工艺简单,运行可靠,利用天然气制取氢气的系统中通过二转炉催化剂的作用下,温度降低的转化气中的一氧化碳与水蒸气二转炉中发生变换反应生成co2和h2,进一步提高转化气中氢气的比例,生产出纯度为99.9%的氢气,工艺流程短,几乎无毒,设备设施投资少,占地面积小,易于安全稳定生产。

附图说明

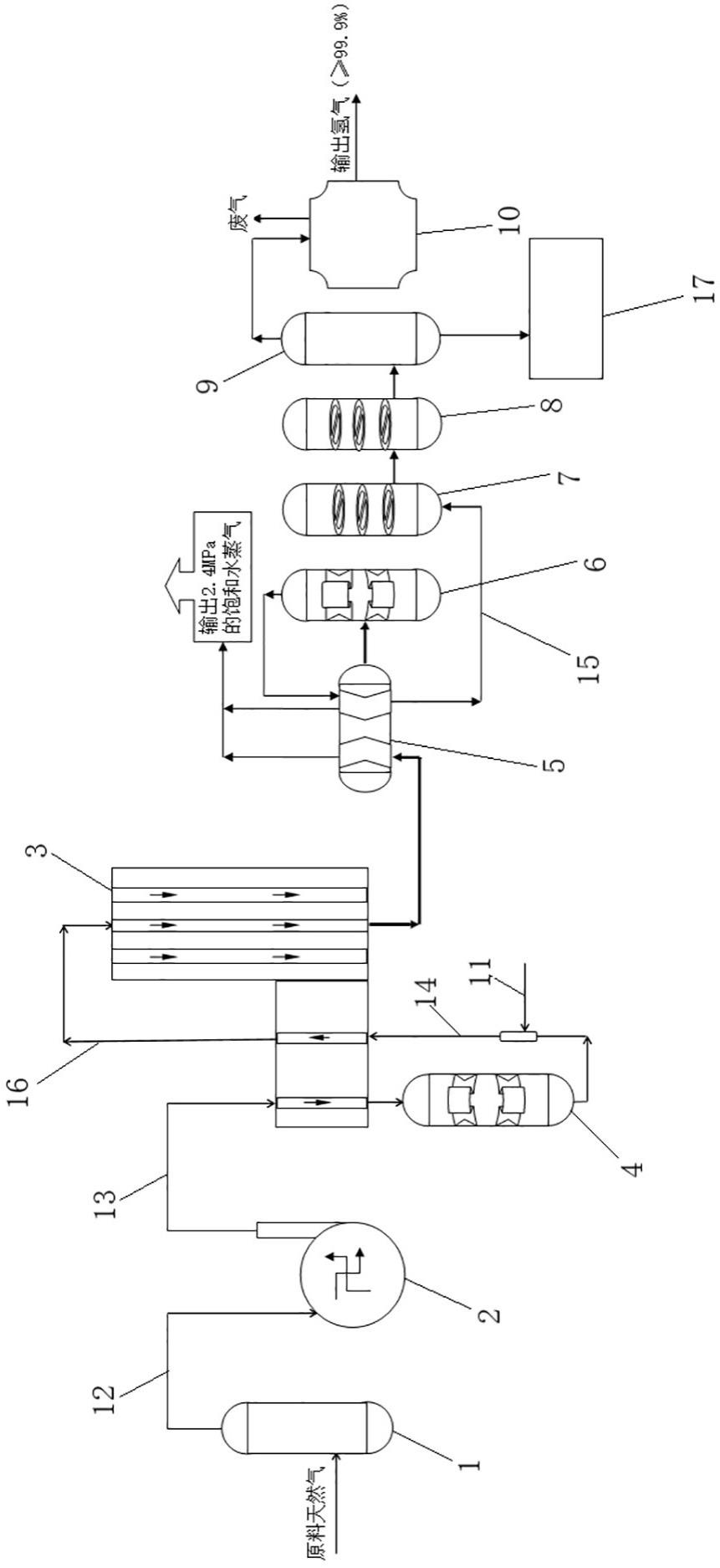

23.图1是本实用新型一种利用天然气制取氢气的系统结构示意图。

24.图中:1、天然气缓冲罐;2、天然气压缩机;3、氢气转化炉;4、脱硫塔;5、废热锅炉;6、二转炉;7、脱盐水预热器;8、转化气水冷器;9、汽水分离器;10、变压吸附装置;11、水蒸气加入管道;12、第一管道;13、第二管道;14、第三管道;15、第四管道;16、上集气总管;17、除氧器。

具体实施方式

25.下面结合附图对本实用新型做进一步的详细描述。

26.如图1所示,一种利用天然气制取氢气的系统,包括采用材质为20#钢或者304ss制成的脱硫塔4、氢气转化炉3、废热锅炉5、二转炉6、脱盐水预热器7、转化气水冷器8、汽水分离器9、变压吸附装置10,所述氢气转化炉3的预料气预热盘管入口端连接有天然气压缩机2,天然气压缩机2通过第一管道12连接天然气缓冲罐1,氢气转化炉3的预料气预热盘管出口端与脱硫塔4的入口相连,所述脱硫塔4的出口通过第三管道14与氢气转化炉3的混合气预热盘管入口相连,氢气转化炉3的混合气预热盘管出口通过上集气总管16与氢气转化炉3的转化管入口相连,氢气转化炉3的转化管的出口与废热锅炉4的第一管程相连,废热锅炉4通过管道与二转炉6相连,所述二转炉6的出口与废热锅炉5的第二管程连通,所述废热锅炉5的第二管程的出口通过第四管道15与脱盐水预热器7相连,所述脱盐水预热器7的出口与转化气水冷器8相连,所述转化气水冷器的8出口与汽水分离器9相连,所述汽水分离器9的

出口与变压吸附装置10相连;所述第三管道14上设有水蒸气加入管道11。

27.一种可选的实施方式,还包括除氧器17,所述除氧器17通过管道与汽水分离器9的底部相连。

28.一种可选的实施方式,天然气压缩机2出口连接的第二管道13上设有调节阀和压力表。

29.本实用新型的原理为:工业用天然气,其甲烷的含量≥85%,v/v%的原料天然气经天然气压缩机2加压、稳压,然后用调节阀调节流量后,进入氢气转化炉3的原料气预热盘管进行一次预热,然后进入脱硫塔4;在脱硫塔4中脱硫催化剂钴钼加氢及氧化锌的作用下,将一次预热后的原料天然气中的硫脱至0.2ppm以下,其发生的主要反应如下:

30.cos + h2ꢀ→ꢀ

h2s + co

31.h2s + zno

ꢀ→ꢀ

zns + h2o

32.脱硫后的原料原料天然气与水蒸气加入管道11加入的水蒸气按水碳比混合后进入氢气转化炉3的混合气预热盘管,进行二次预热,经上集气总管16均匀地进入氢气转化炉3的转化管中;在氢气转化炉3转化管中镍催化剂(nio)的作用下,二次预热后的混合气中中的甲烷与水蒸气反应生成co、co2和h2,经这一步反应,天然气中大量的甲烷转化为氢气,甲烷与水蒸气发生转化反应是吸热反应,所需热量由燃烧原料天然气放出的热量提供,发生的反应如下:

33.ch

4 + h2oco + 3h2ꢀ‑q34.co + h2oco

2 + h

2 + q

35.出氢气转化炉3的转化气进入废热锅炉5的第一管程换热产生2.4mpa(a)的饱和水蒸气,输出的饱和水蒸气经自力式调节阀稳压至2. 1mpa,与脱硫后的原料天然气按水碳比混合后进入氢气转化炉3的混合气预热盘管,过量的水蒸气可以输出界外,供公辅工程使用,此时,转化气经管道进入二转炉6;

36.在二转炉6中催化剂fe2o3和fe3o4的作用下,一氧化碳与水蒸气发生变换反应生成co2和h2,进一步提高转化气中氢气的比例,发生的主要化学反应如下:

37.co + h2oco

2 + h

2 + q

38.出二转炉6的转化气进入废热锅炉5的第二管程换热产生2.4mpa(a)的饱和蒸汽,再通过第四管道15经脱盐水预热器7和转化气水冷器8被冷却;冷却后的转化气经汽水分离器9分离出工艺冷凝液和工艺气体,工艺气体压力为1.8mpa(g),送至变压吸附装置10提纯氢气,得到纯度为99.9%以上的氢气,一氧化碳含量小于0.2ppm,废气送回氢气转化炉3燃烧给混合气预热盘管提供热量,后经烟囱排空;工艺冷凝液经除氧器17汽提后,回收利用,变压吸附装置中的吸附剂为硅胶:al2o3:分子筛=4:4:2(v/v)装填。

39.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1