玻璃面板的取放装置的制作方法

1.本实用新型涉及一种固定治具,特别是涉及一种玻璃面板的取放装置。

背景技术:

2.目前现有的玻璃面板在进行镀膜作业时,通常是通过人力将一个玻璃面板放置于承载台,再将所述承载台移动至一个镀膜装置进行镀膜后,再通过人力将镀膜后的玻璃面板取出。

3.由于上述的过程中在取、放所述玻璃面板时都是通过人力执行,因此操作的精确度与效率不佳,也不符合未来机械自动化发展的趋势,而且通过人力取放时,难免会碰触到所述玻璃面板的镀膜面,进而造成成品质量不佳。

4.一种现有的玻璃面板的取放装置,是在所述玻璃面板镀膜后,通过一个抽气泵对一个吸持板的数个橡胶吸盘吸气,以将所述橡胶吸盘吸附于所述玻璃面板,就能将所述玻璃面板固定于所述吸持板而能被带动并自一个镀膜装置中取出。而当要卸除所述玻璃面板时,则是通过关闭所述抽气泵,以解除所述橡胶吸盘的真空状态,进而使所述橡胶吸盘能脱离所述玻璃面板。

5.然而,由于所述现有的玻璃面板的取放装置是将所述橡胶吸盘吸附于所述玻璃面板的镀膜面,因此仍然很容易造成镀膜面的损伤,而且在卸除所述玻璃面板时,虽然已经关闭所述抽气泵,但有时所述橡胶吸盘会持续吸附于所述玻璃面板,除了会造成镀膜面损伤而影响镀膜效果外,也会造成作业的不便。

技术实现要素:

6.本实用新型的目的在于提供一种能避免损伤镀膜面的玻璃面板的取放装置。

7.本实用新型玻璃面板的取放装置,适用于取放玻璃面板。所述玻璃面板具有待镀膜面,及相反于所述待镀膜面的吸附面。所述玻璃面板的取放装置包含基座单元、承载单元、至少一个升降单元,及导气单元。

8.所述承载单元能移除地放置于所述基座单元上方,并包括适用于供所述玻璃面板放置的承载盘、数个穿过所述承载盘的穿孔,及数个分别可转动地设置于所述穿孔并适用于吸附所述玻璃面板的吸附面的吸盘。

9.所述至少一个升降单元,设置于所述承载盘下方。所述至少一个升降单元包括设置于所述基座单元的升降驱动件,及能被所述升降驱动件驱动而趋近或远离所述承载盘的升降座。

10.所述导气单元包括设置于所述至少一个升降座并分别对应所述吸盘且能相对于所述承载盘在能对所对应的吸盘吸气及输气的趋近位置,与脱离所对应的吸盘的远离位置间移动的数个导气模组。

11.其中,所述玻璃面板的取放装置还包含设置于所述至少一个升降座并能于所述导气模组于所述趋近位置且对所述吸盘输气时同步驱动使所述导气模组转动的转动单元。

12.本实用新型所述玻璃面板的取放装置,所述玻璃面板的取放装置包含数个能被独立驱动而调整相对于所述承载盘的高度的所述升降单元。

13.本实用新型所述玻璃面板的取放装置,定义所述升降单元沿左右轴向彼此间隔设置,每一个升降座供两个导气模组设置,每一个升降座对应的所述导气模组沿垂直所述左右轴向的前后轴向间隔设置。

14.本实用新型所述玻璃面板的取放装置,所述承载单元还包括数个穿过所述承载盘的支撑孔,所述玻璃面板的取放装置还包含数个支撑单元,每一个支撑单元具有设置于所述基座单元的支撑驱动件,及能穿设于所对应的支撑孔且能被所述支撑驱动件带动而相对于所述承载盘在位于所述承载盘下方的非支撑位置,与能支撑使所述玻璃面板朝上远离所述承载盘的支撑位置间移动的至少一个支撑件。

15.本实用新型所述玻璃面板的取放装置,每一个支撑单元沿左右轴向设置于相邻的两个升降单元之间,每一个支撑单元具有两个所述的支撑件,每一个支撑单元的所述支撑件沿垂直所述左右轴向的前后轴向间隔设置。

16.本实用新型所述玻璃面板的取放装置,所述承载单元的每一个吸盘是由氟素橡胶材质制成。

17.本实用新型所述玻璃面板的取放装置,所述转动单元具有设置于所述至少一个升降座的转动马达、能被所述转动马达驱动而转动的主齿轮,及数个分别连接于所述导气模组且能传动使所述导气模组转动的副齿轮。

18.本实用新型所述玻璃面板的取放装置,定义所述升降单元沿左右轴向彼此间隔设置,所述基座单元包括固定座,及数个分别供所述升降单元设置的调整座,每一个调整座具有两个沿垂直所述左右轴向的轴线间隔设置且固设于所述固定座的侧调整板,及枢设于所述侧调整板之间且供所对应的升降单元固设并能相对于所述固定座绕所述轴线转动并产生定位的调整基板。

19.本实用新型所述玻璃面板的取放装置,所述基座单元的每一个调整座还具有两个分别对应所述侧调整板的插销,每一个侧调整板具有供所述调整基板枢设的枢设端、相反于所述枢设端的远离端,及数个穿过所述远离端且绕所述轴线间隔设置的调整孔,所述调整基板具有两个分别对应所述侧调整板的连接侧壁,及两个分别穿过所述连接侧壁的连接孔,每一个插销可移除地插设于所对应的连接孔并择一地穿过所对应的侧调整板的所述调整孔。

20.本实用新型的有益的效果在于:由于所述吸盘是吸附于所述玻璃面板的吸附面而非所述待镀膜面,能避免影响镀膜效果,当要使所述玻璃面板脱离所述承载盘时,除了通过每一个导气模组对所对应的吸盘输气,还能通过所述转动单元使所述吸盘转动,能有助于使所述吸盘脱离所述玻璃面板,因此能避免所述玻璃面板损伤。

附图说明

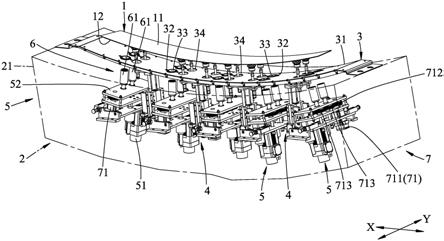

21.图1是本实用新型玻璃面板的取放装置的一个实施例与一个玻璃面板的立体组合示意图;

22.图2是所述实施例的一个调整座、一个升降单元、两个导气模组及一个转动模组的局部立体分解图;

23.图3是一个前视示意图,说明所述实施例的数个支撑件在支撑位置,所述支撑件支撑使所述玻璃面板朝上远离一个承载盘;

24.图4是一个前视示意图,说明所述支撑件在非支撑位置,所述支撑件位于所述承载盘下方并远离所述玻璃面板,并说明数个导气模组在远离位置,所述导气模组相对远离所述承载盘并脱离数个吸盘;

25.图5是一个前视示意图,说明所述导气模组在趋近位置,所述导气模组相对趋近所述承载盘并连接且对所述吸盘吸气;

26.图6是另一个前视示意图,说明所述玻璃面板被所述吸盘吸附而连接于所述承载盘,施力于所述承载盘能带动所述玻璃面板同步移动;

27.图7是一个前视示意图,说明所述导气模组在所述趋近位置,所述导气模组对所述吸盘输气;

28.图8是一个俯视示意图,说明位于所述玻璃面板下方的所述吸盘能被带动而同步转动。

具体实施方式

29.下面结合附图及实施例对本实用新型进行详细说明。

30.参阅图1至图3,本实用新型玻璃面板的取放装置的一个实施例,适用于取放一个玻璃面板1。所述玻璃面板1具有一个待镀膜面11,及一个相反于所述待镀膜面11的吸附面12。

31.所述玻璃面板的取放装置包含一个基座单元2、一个承载单元3、四个支撑单元4、五个升降单元5、一个导气单元6,及一个转动单元 7。定义所述支撑单元4沿左右轴向x彼此间隔设置。所述升降单元 5沿所述左右轴向x彼此间隔设置。每一个支撑单元4沿所述左右轴向x设置于相邻的两个升降单元5之间。

32.所述基座单元2包括一个固定座21,及五个分别供所述升降单元 5设置的调整座22。要特别说明的是,为了清楚说明各构件之间的相对位置关系,在图1、图3至图7中,所述固定座21是以假想线的方式绘制。

33.每一个调整座22具有沿一条垂直所述左右轴向x的轴线l间隔设置且固设于所述固定座21的两个侧调整板221、枢设于所述侧调整板221之间且供所对应的升降单元5固设的一个调整基板222,及两个分别对应所述侧调整板221的插销223。所述调整基板222能相对于所述固定座21绕所述轴线l转动并产生定位。

34.每一个侧调整板221具有一个供所述调整基板222枢设的枢设端 224、一个相反于所述枢设端224的远离端225,及穿过所述远离端 225且绕所述轴线l间隔设置的三个调整孔226。所述调整基板222 具有两个分别对应所述侧调整板221的连接侧壁227,及两个分别穿过所述连接侧壁227的连接孔228。

35.每一个插销223可移除地插设于所对应的连接孔228并择一地穿过所对应的侧调整板221的所述调整孔226,使所述调整基板222不能绕所述轴线l相对于所述固定座21转动。当所述插销223自所对应的调整孔226移除时,所述调整基板222能绕所述轴线l相对于所述固定座21转动,以改变所述调整基板222的倾斜角度。

36.所述承载单元3能移除地放置于所述基座单元2的固定座21上方,并包括一个适用

于供所述玻璃面板1放置的承载盘31、数个穿过所述承载盘31的穿孔32、分别可转动地设置于所述穿孔32并适用于吸附所述玻璃面板1的吸附面12的数个吸盘33,及数个穿过所述承载盘31的支撑孔34。在本实施例中,所述穿孔32及所述吸盘33的数量为十个,所述支撑孔34的数量为十二个。在本实施例中,每一个吸盘33是由氟素橡胶材质制成,由于氟素橡胶具备良好的耐高温、耐氧化特性,因此一旦吸附于所述玻璃面板1后,即使后续再经过高温的镀膜作业也能维持真空吸附于所述玻璃面板1的状态,使所述玻璃面板1不会轻易脱落。

37.每一个支撑单元4具有一个设置于所述基座单元2的支撑驱动件 41,及数个能穿设于所述支撑孔34的支撑件42。每一个支撑件42 具有一个适用于接触所述玻璃面板1的支撑端部421。

38.在本实施例中,所述支撑件42的总数为十二个,其中两个支撑单元4各自包括两个支撑件42,所述支撑件42沿一个垂直所述左右轴向x的前后轴向y间隔设置;另两个支撑单元4各自包括四个支撑件42,所述支撑件42沿所述左右轴向x与所述前后轴向y彼此间隔设置而呈数组排列。

39.参阅图1、图3、图4,每一个支撑件42能被所对应的支撑驱动件41带动而相对于所述承载盘31在非支撑位置与支撑位置间移动。在本实施例中,每一个支撑驱动件41是一个伸缩马达,但不限于此。

40.在所述非支撑位置时(见图4),每一个支撑件42位于所述承载盘31下方并远离所述玻璃面板1。

41.在所述支撑位置时(见图3),每一个支撑件42相邻所述承载盘 31并穿设于所对应的支撑孔34而能支撑使所述玻璃面板1朝上远离所述承载盘31。

42.参阅图1至图3,每一个升降单元5设置于所述承载盘31下方,并包括一个设置于所对应的所述基座单元2的调整基板222的升降驱动件51,及一个能被所述升降驱动件51驱动而趋近或远离所述承载盘31的升降座52。所述升降单元5的升降驱动件51能被独立驱动而分别使所述升降座52相对于所述承载盘31位于不同的高度。在本实施例中,每一个升降驱动件51是一个伸缩马达,但不限于此。

43.所述导气单元6包括数个设置于所述升降座52并分别对应所述吸盘33的导气模组61。在本实施例中,每一个升降座52供两个导气模组61设置,每一个升降座52对应的所述导气模组61沿所述前后轴向y间隔设置。

44.所述转动单元7包括数个分别设置于所述升降座52并能驱动使所述导气模组61转动的转动模组71。

45.每一个转动模组71具有一个设置于所对应的升降座52的转动马达711、一个能被所述转动马达711驱动而转动的主齿轮712,及两个分别连接于所对应的导气模组61的副齿轮713。所述转动马达711 驱动使所述主齿轮712转动时,能传动所述副齿轮713使所述导气模组61转动,但传动方式不限于此。

46.参阅图1、图4、图5,每一个升降座52趋近或远离所述承载盘 31时,能带动使每一个导气模组61相对于所述承载盘31在趋近位置与远离位置间移动。

47.每一个导气模组61在所述趋近位置时(见图5,部分构件参阅图1),每一个导气模组61相对趋近所述承载盘31并连接于所对应的吸盘33,所述每一个导气模组61能对所对应的吸盘33吸气以适用于使所述玻璃面板1的吸附面12被所对应的吸盘33吸附,所述每一个

导气模组61还能对所对应的吸盘33输气,且所述转动单元7能同步驱动所述导气模组61转动以连动使所述吸盘33转动。

48.每一个导气模组61在所述远离位置时(见图4),每一个导气模组61相对远离所述承载盘31并脱离所对应的吸盘33。

49.以下以图3至图8的连续动作,说明所述玻璃面板的取放装置的使用方式,部分构件请参阅图1。

50.首先,通过所述支撑驱动件41将所述支撑件42操作至所述支撑位置,接着将所述玻璃面板1的吸附面12朝下放置于所述支撑件42 上方(见图3)。

51.然后,再通过所述支撑驱动件41将所述支撑件42操作至所述非支撑位置,使所述玻璃面板1被放置于所述承载盘31上方(见图4)。

52.接着,通过所述升降驱动件51分别将所述升降座52朝上移动,使每一个导气模组61相对趋近所述承载盘31并连接于所对应的吸盘 33,并且操作使每一个导气模组61对所对应的吸盘33吸气,使所述玻璃面板1被所述吸盘33吸附而连接于所述承载盘31(见图5)。

53.由于所述玻璃面板1被所述吸盘33吸附而连接于所述承载盘31,施力于所述承载盘31能带动所述玻璃面板1同步移动(见图6),因此不需要碰触所述玻璃面板1的待镀膜面11就能将所述玻璃面板1 移动至一个镀膜设备(图未示)进行镀膜。

54.在完成镀膜作业后,再将所述承载盘31放置回所述固定座21上方,然后再次操作所述升降驱动件51以分别将所述升降座52朝上移动,使每一个导气模组61相对趋近所述承载盘31并连接于所对应的吸盘33,并且操作使每一个导气模组61对所对应的吸盘33输气(见图7),以解除所述吸盘33与所述玻璃面板1之间的真空状态,并且通过所述转动模组71驱使所述导气模组61转动使所述吸盘33同步转动(见图8,部分构件请参阅图1),就能使所述吸盘33脱离所述玻璃面板1,进而能将所述玻璃面板1自所述承载盘31上方取下。

55.如此一来,由于所述吸盘33是吸附于所述玻璃面板1的吸附面 12而非所述待镀膜面11,能避免影响镀膜效果,而且当要使所述玻璃面板1脱离所述承载盘31时,除了通过每一个导气模组61对所对应的吸盘33输气,还能通过所述转动单元7使所述吸盘33转动,能有助于使所述吸盘33脱离所述玻璃面板1,因此能避免所述玻璃面板 1损伤。

56.值得一提的是,由于所述升降单元5的升降驱动件51能被独立驱动而分别使所述升降座52相对于所述承载盘31位于不同的高度,因此当所述玻璃面板1呈弧面时,可以借此调整使所述导气模组61 位于不同的高度而配合所述玻璃面板1的弧面。举例而言,以图3为例,由于所述玻璃面板1呈弧面,所述导气模组61朝上分别连接于所述吸盘33的移动方向与距离各不相同,通过独立驱动所述升降驱动件51的方式,才能使所述导气模组61移动至分别连接所述吸盘33。

57.此外,由于每一个调整座22的所述调整基板222能相对于所述固定座21绕所述轴线l转动并产生定位,因此当应用在其他不同曲率的玻璃面板1时,也可以借此调整所述调整座22的调整基板222 的倾斜角度,改变所述导气模组61的顶端所构成的面的曲率,以配合不同曲率的玻璃面板1。

58.举例而言,图3的所述导气模组61的顶端所构成的面是呈中间相对凹陷的曲面状,因此适用于中间凹陷的玻璃面板1。而若是将图 3的左侧第一个与第二个调整座22,以及图3右侧第一个与第二个调整座22调整至如图3中间的调整座22的状态,也就是使每一个调整

基板222呈近似水平的状态,所述导气模组61的顶端所构成的面就会呈近似水平而能配合平面的玻璃面板1,而在这种情况时,由于每一个导气模组61在所述趋近位置与所述远离位置之间移动的路径与距离均相同,因此可以仅设置一个升降单元5,并将所有的导气模组 61设置于所述升降单元5而同步移动,也能达到相同的功效。

59.要特别说明的是,由于所述支撑单元4沿所述左右轴向x彼此间隔设置,且其中两个支撑单元4各自包括两个沿所述前后轴向y间隔设置的支撑件42,另两个支撑单元4各自包括四个沿所述左右轴向x 与所述前后轴向y彼此间隔设置而呈数组排列的支撑件42,因此能使所述玻璃面板1无论沿所述左右轴向x或是所述前后轴向y都被数个支撑件42所支撑,能增加支撑的稳定性。

60.类似地,由于所述升降单元5沿所述左右轴向x彼此间隔设置,且每一个升降座52对应的所述导气模组61沿所述前后轴向y间隔设置,因此当所述玻璃面板1被所述吸盘33吸附时,无论沿所述左右轴向x或是所述前后轴向y都被数个吸盘33所吸附,能增加吸附的稳定性。

61.综上所述,本实用新型玻璃面板的取放装置,由于所述吸盘33 是吸附于所述玻璃面板1的吸附面12而非所述待镀膜面11,能避免影响镀膜效果,而且当要使所述玻璃面板1脱离所述承载盘31时,除了通过每一个导气模组61对所对应的吸盘33输气,还能通过所述转动单元7使所述吸盘33转动,能有助于使所述吸盘33脱离所述玻璃面板1,因此能避免所述玻璃面板1损伤,故确实能达成本实用新型的目的。

62.惟以上所述者,仅为本实用新型的实施例而已,当不能以此限定本实用新型实施的范围,凡是依本权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本实用新型涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1