工业副产II型无水高强石膏混合相煅烧炉的制作方法

工业副产ii型无水高强石膏混合相煅烧炉

技术领域

1.本专利涉及一种工业副产ii型无水高强石膏混合相煅烧炉,涉及工业副产石膏建材领域。

背景技术:

2.石膏在煅烧过程中一般采用低温慢烧煅烧的方法脱水形成以β型半水石膏相,高温煅烧快速脱水形成以ⅱ型无水石膏相为主体的建筑石膏粉。而其中的全部或部分物料经高温继续脱水直至转化为ⅱ型无水石膏即高温煅烧石膏,通过采用高效复合外加剂对其活性的激发,使其具有几乎与高强石膏相比拟的后期强度,具有极好的质量稳定性以及较高的抗水性能,使其成为配置优质高性能粉刷石膏的基料。

3.目前β型半水石膏相和ⅱ型无水石膏相采用各自炉体进行煅烧,需要分别专门建造煅烧窑炉。对于一些产品的小规模产量要求,专门建设窑炉成本高。

技术实现要素:

4.本实用新型的目的是提供了一种工业副产ii型无水高强石膏混合相煅烧炉,解决了传统工艺中制取β型半水石膏和β型半水石膏生产线各自独立建设问题,实现了一线多用的工业化生产装置。

5.为实现上述目的,本实用新型采用的技术方案是:

6.工业副产ii型无水高强石膏混合相煅烧炉,包括回转窑体、进料窑头、出料窑头、托轮装置、挡托轮装置和传动装置,回转窑体内的进料前端内壁设有导料螺旋板,导料螺旋板从进料端延伸至回转窑体内的中部,出料端设有热风进管,回转窑体的进料端设有有出气箱,出气箱连接除尘装置,进料端还设有深入回转窑体内的进料螺旋输送机,回转窑体的下部设有至少两组托轮装置和一组挡托轮装置,回转窑体的中部还设有窑体旋转驱动装置。

7.作为优选,所述出气箱设置在回转窑体的进料口处,并与回转窑体设有密封圈实现密封,出气箱连接除尘装置的引风机进口,引风机出口连接冷却管道,冷却管道后部设置旋风除尘器,旋风除尘器的后部连接布袋除尘器,布袋除尘器的出气口连接冷却风机,冷却风机连接出气烟囱。

8.进一步的优选,回转窑体的端部分别嵌入进料窑头和出料窑头, 回转窑体与进料窑头和出料窑头连接位置设有密封机构,托轮装置及挡托轮装置将回转窑体置于进料窑头高出料窑头的状态。

9.在进一步的优选,出料窑头后部设有出气箱,出气箱上部设有出气口,出气口通过管道连接除尘装置。

10.作为优选,进料螺旋输送机包括直接深入回转窑体进料端的第一螺旋输送机,第一螺旋输送机的驱动轴通过第一传动机构于第一驱动电机相连,第一驱动电机和第一螺旋输送机处于回转窑体进料端的进料机架上,第一螺旋输送机的进料斗连接第二螺旋输送

机,第二螺旋输送机的出料管向下连接第一螺旋输送机的进料斗,第二螺旋输送机上设有缓冲仓。

11.作为优选,回转窑体上还设有数显温度计,数显温度的表盘设置在回转窑体的外部,数显温度计的传感器深入回转窑体内。

12.本实用新型混合相回转煅烧炉优点,回转煅烧炉的使用解决了传统工艺中生产不连续、产能小、劳动强度大、密封差污染环境等缺陷,实现了β型半水石膏相和ⅱ型无水石膏相工业化生产;

13.设置了合理的除尘结构,降低了产品转换生产中对于不同产品的除尘要求;

14.通过二级螺旋输送机构,能够定量添加激化成分,产品质量高。

附图说明

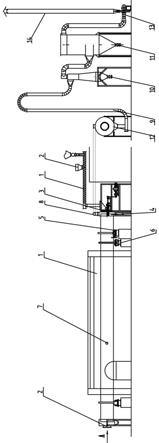

15.图1是本实用新型的连接关系图,

16.图2是本实用新型的回转窑体下的托轮装置和挡托轮布置图,

17.图3是本实用新型回转窑体进料端的截面图,

18.图4是本实用新型回转窑体托轮装置和挡托轮一侧的截面图。

19.附图标记:1、回转窑体2热风进管3、进料密封4、出气箱5、托轮装置6、挡托轮装置7、数显温度计8、出气口9、冷却管道10、旋风除尘器11、布袋除尘器12、引风机,13冷却风机14烟囱15窑体旋转驱动装置16无轴螺旋17连接装置18出料窑头19进料窑头。

具体实施方式

20.下面对本实用新型的具体结构进行进一步的说明:

21.如图1所示,回转煅烧炉生产线装置主要由回转窑体1、进料窑头、出料窑头、托轮装置5、挡托轮装置6和窑体旋转驱动装置15组成。

22.回转窑体1内的进料前端内壁设有导料螺旋板16,导料螺旋板16从进料端延伸至回转窑体1内的中部,回转窑体1的进料端设有有出气箱4,出气箱4上部设有出气口8,出气口8通过管道连接除尘装置。

23.进料端还设有深入回转窑体1内的进料螺旋输送机,回转窑体1的下部设有至少两组托轮装置5和一组挡托轮装置6,回转窑体1的中部还设有窑体旋转驱动装置15。出料端设有热风进管2,

24.出气箱4设置在回转窑体1的进料口处,并与回转窑体1设有密封圈实现密封,出气箱4连接除尘装置的引风机12进口。引风机将窑炉内的烟尘抽出,引风机12出口连接冷却管道9,冷却管道9对抽出的烟气降温,避免损坏除尘设备。冷却管道9后部设置旋风除尘器10,旋风除尘器10的后部连接布袋除尘器11。旋风除尘器去除烟尘中的大颗粒,布袋除尘器去除烟尘中的小颗粒,达到尽可能好的除尘效果。布袋除尘器11的出气口8连接冷却风机13,冷却风机13连接出气烟囱。冷风风机将除尘后的空气排出,实现除尘的连续性。

25.如图2中所示,回转窑体1的端部分别嵌入进料窑头和出料窑头, 回转窑体1与进料窑头和出料窑头连接位置设有密封机构,托轮装置5及挡托轮装置6将回转窑体1置于进料窑头高出料窑头的状态。回转窑体的两端窑头保证回转窑体旋转中的密封,避免热空气的流失,节约能源。

26.如图1中所示,进料螺旋输送机包括直接深入回转窑体1进料端的第一螺旋输送机20,第一螺旋输送机20的驱动轴通过第一传动机构于第一驱动电机相连,第一驱动电机和第一螺旋输送机20处于回转窑体1进料端的进料机架上,第一螺旋输送机20的进料斗连接第二螺旋输送机21,第二螺旋输送机21的出料管向下连接第一螺旋输送机20的进料斗,第二螺旋输送机21上设有缓冲仓。

27.回转窑体1上还设有数显温度计,数显温度的表盘设置在回转窑体1的外部,数显温度计的传感器深入回转窑体1内。

28.混合回转煅烧炉运转时由窑体旋转驱动装置15带动装回转窑体13在挡托轮装置5上连续运行,窑体旋转驱动装置15中的电机采用变频调速电机,可以适应不同工况条件下对转速要求。其具体工作原理如下:

29.混合回转煅烧炉在进行生产时,物料由第二螺旋输送机送入第一螺旋输送机,再由第一螺旋输送机1将原料送进回转窑体前端,在回转窑体前端导料螺旋板16的推动下,物料迅速进入煅烧区,在煅烧区经回转窑体外的热风炉送入的热风开始逐步脱水,生成β型半水石膏和ⅱ型无水石膏。煅烧后的烟尘微负压操作下经出气装置4中的出气口进入后序除尘处理系统,生成的石膏经过出料口排出。

30.其中,煅烧过程中通过温度调节装置控制煅烧温度,若生产β型半水石膏,温度控制在150

°

左右,低温慢烧1h左右;若生产ⅱ型无水石膏,温度控制在高温600

°

左右,高温分解去除氯离子等。生产过程中温度可通过7数显温度计显示。

31.本煅烧窑炉在生产过程中,可通过温度控制,生产所需要的建筑石膏。解决了传统工艺中生产不连续、产能小、劳动强度大、密封差污染环境等缺陷,实现了β型半水石膏相和ⅱ型无水石膏相工业化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1