一种浮法玻璃熔窑的制作方法

1.本实用新型涉及浮法玻璃生产制造技术领域,具体涉及一种浮法玻璃熔窑。

背景技术:

2.在浮法玻璃生产中,配合料通过投料口进入熔窑,在燃料燃烧产生的热量加热下,逐步熔化变成玻璃液,燃料燃烧的热量除去熔化玻璃液的部分,大部分以烟气带走和窑体散热的形式跑掉。随着玻璃熔窑技术整体水平的提高,以及耐火材料行业的发展,目前我国自行设计的浮法玻璃熔窑热利用效率为50%左右,剩下部分的热量一部分通过余热发电回收利用,另一部分则通过窑体散热消耗浪费。因此,如何提高浮法玻璃熔窑热利用效率,降低能源消耗,从而降低企业生产成本,就成为了各企业重点关注解决的问题。对于一般熔窑来说,现有节能降耗的措施主要有通过富氧燃烧技术、全氧燃烧技术、电助熔技术、池底鼓泡技术、采用浅池结构、设置宽投料池、加宽熔窑宽度等方式来提高熔窑热效率。以上方式对节能降耗都有一定的效果,但这些技术中一部分需要投资大,增加投资成本;另一部分需要在熔窑设计之初就要考虑周全,点火投产之后很难进行改造。

3.对于熔窑结构不能进行改动的情况下,中国专利cn 203187534 u公开了一种用于浮法玻璃生产线的熔窑保温层,其通过设置单层保温涂料或保温棉加镀锌板的方式来对熔窑部分部位进行保温,此方式有一定效果,但对熔窑整体节能效果不明显。

技术实现要素:

4.本实用新型的目的在于:针对现有技术存在的熔窑结构不能改变的浮法玻璃熔窑热效率低的问题,提供一种浮法玻璃熔窑,通过针对熔窑碹顶、胸墙、后山墙,小炉碹及侧墙,蓄热室碹顶、前/后山墙、前墙、目标墙,烟道等部位不同的结构和保温需求设置了不同的层叠结构的保温层来减少窑体热量的散失,从而提高了熔窑热效率,降低了能源消耗。

5.为了实现上述目的,本实用新型采用的技术方案为:

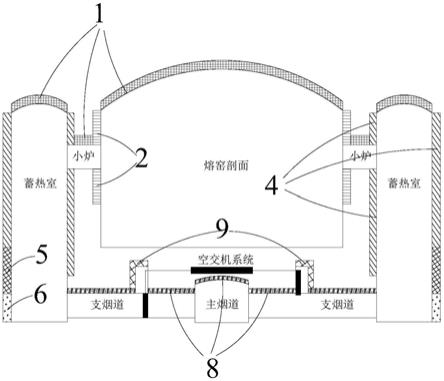

6.一种玻璃熔窑,包括熔化部、澄清部、蓄热室、小炉、烟道和空气交换系统;蓄热室对称设置在熔化部两侧,蓄热室和熔窑内部通过小炉连通,烟道位于蓄热室底部,空气交换系统位于烟道上方;

7.所述熔化部的碹顶、所述澄清部的碹顶、所述蓄热室的碹顶、所述小炉的碹顶均设有第一保温层;所述第一保温层为从碹顶外壁向外依次设置的厚度为80

±

5mm第一高温层、厚度为80

±

5mm第一中温层、厚度为30

±

5mm第一反射层和厚度为90

±

5mm第一低温层,每一个单层的厚度均匀设置。

8.在不改变原熔窑结构的基础上,针对碹顶的温度特点,对保温材料的层叠结构和厚度进行大量实验,采用高温、中温、反射、低温四层设置,在上述厚度的情况下能够充分发挥每个单层的保温特性,也不会过量使用保温材料造成浪费。采用上述保温结构,保温后表面温度熔化区≤85℃,澄清区≤75℃,蓄热室碹顶≤80℃,小炉碹顶≤110℃,区域环境温度≤60℃。保温效果良好,减少了熔窑热量散失,达到了节能降耗的目的,降低了企业运营成

本。

9.作为本实用新型的优选方案,所述熔化部的胸墙、所述澄清部的胸墙均设有第二保温层;所述第二保温层为从胸墙外壁向外依次设置的厚度为80

±

5mm第二高温层、厚度为80

±

5mm第二中温层和厚度为60

±

5mm第二低温层,每一个单层的厚度均匀设置;所述第二中温层和所述第二低温层均为定型板材。

10.在涂层厚度和材料选择上,第二保温层不使用反射层,也能够达到良好的保温效果。由于其为竖向涂层,将第二中温层和第二低温层采用定性板材,利于成型和保温层稳定。保温后表面温度≤85℃,区域环境温度≤60℃。

11.作为本实用新型的优选方案,所述澄清部的后山墙设有第三保温层;所述第三保温层为从后山墙外壁向外依次设置的厚度为50

±

5mm第三保温棉层和厚度为90

±

5mm第三低温层,每一个单层的厚度均匀设置;所述第三低温层为定型板材。保温后表面温度≤90℃,区域环境温度≤60℃。

12.作为本实用新型的优选方案,所述蓄热室上部设有第四保温层;所述第四保温层为从蓄热室上部外壁向外依次设置的厚度为60

±

5mm第四高温层、厚度为80

±

5mm第四中温层、厚度为20

±

5mm第四反射层和厚度为60

±

5mm第四低温层,每一个单层的厚度均匀设置;所述第四中温层和所述第四低温层为定型板材。保温后表面温度≤85℃,区域环境温度≤60℃。

13.作为本实用新型的优选方案,所述蓄热室中部设有第五保温层;所述第五保温层为从蓄热室中部外壁向外依次设置的厚度为70

±

5mm第五中温层和厚度为80

±

5mm第五低温层,每一个单层的厚度均匀设置;所述第五中温层和所述第五低温层为定型板材。保温后表面温度≤70℃,区域环境温度≤50℃。

14.作为本实用新型的优选方案,所述蓄热室下部设有第六保温层;所述第六保温层为从蓄热室下部外壁向外设置的厚度为100

±

5mm的第六低温层;所述第六低温层为定型板材。保温后表面温度≤(环境温度+10)℃。

15.作为本实用新型的优选方案,所述小炉的侧墙设有第七保温层;所述第七保温层为从小炉的侧墙外壁向外依次设置的厚度为50

±

5mm第七高温层、厚度为50

±

5mm第七中温层和厚度为50

±

5mm第七低温层,每一个单层的厚度均匀设置;所述第七中温层和所述第七低温层均为定型板材。保温后表面温度≤120℃,区域环境温度≤60℃。

16.作为本实用新型的优选方案,所述烟道墙设有第八保温层;所述第八保温层为从烟道墙外壁向外设置的厚度为30

±

5mm的第八低温层;所述第八低温层为定型板材。保温后表面温度≤(环境温度+10)℃。

17.作为本实用新型的优选方案,所述空气交换系统的闸板壳体设有第九保温层;所述第九保温层为从闸板壳体外壁向外依次设置的厚度为50

±

5mm的第九保温棉层和厚度为30

±

5mm的第九低温层。保温后表面温度≤(环境温度+10)℃

18.作为本实用新型的优选方案,高温层均为采用kcbl-bg高温保温料制成的涂层;中温层均为采用kcbl-bz中温保温料制成的涂层或者定型板材;低温层均为采用kcbl-bd低温保温料制成的涂层或者定型板材;反射层均为采用kcbl-fs热辐射反射料制成的涂层或者定型板材。

19.具体的,所述第一高温层、所述第二高温层、所述第四高温层、所述第七高温层均

为采用kcbl-bg高温保温料制成的涂层;

20.所述第一中温层、所述第二中温层、所述第四中温层、所述第五中温层、所述第七中温层均为采用kcbl-bz中温保温料制成的涂层或者定型板材;

21.所述第一低温层、所述第二低温层、所述第三低温层、所述第四低温层、所述第五低温层、所述第六低温层、所述第七低温层、所述第八低温层和所述第九低温层均为采用kcbl-bd低温保温料制成的涂层或者定型板材;

22.所述第一反射层和所述第四反射层均为采用kcbl-fs热辐射反射料制成的涂层或者定型板材。

23.在保温层单层厚度和材料选择上,采用较高保温性能的材料代替较低保温性能材料,或者采用更厚的涂层厚度,均能进一步提升保温效果;但在整体节能效果相同的情况下,使用的材料过多或者成本过高。

24.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

25.本实用新型的玻璃熔窑,根据熔窑特点,在熔窑不同位置根据其温度梯度,设置不同厚度的保温层,其中保温层在高温保温料、中温保温料、低温保温料、热辐射反射料中根据温度特点进行选择组合,并针对胸墙、小炉侧墙、山墙等竖直方向的部位部分采用定型板材,避免不定型材料因重力原因造成涂抹不均匀。通过设置保温层,节能效果明显,能大幅降低窑体散热,降低了车间环境温度,改善了员工作业环境。

附图说明

26.图1是本实用新型的浮法玻璃熔窑的保温层分布示意图。

27.图2是本实用新型的浮法玻璃熔窑的保温层分布另一视角示意图。

28.图3是本实用新型的浮法玻璃熔窑中的第一保温层或者第四保温层的结构示意图。

29.图4是本实用新型的浮法玻璃熔窑中的第二保温层或者第七保温层的结构示意图。

30.图5是本实用新型的浮法玻璃熔窑中的第五保温层的结构示意图。

31.图6是本实用新型的浮法玻璃熔窑中的第三保温层或者第九保温层的结构示意图。

32.图7是本实用新型的浮法玻璃熔窑中的第六保温层或者第八保温层的结构示意图。

33.图标:1-第一保温层;2-第二保温层;3-第三保温层;4-第四保温层;5-第五保温层;6-第六保温层;7-第七保温层;8-第八保温层;9-第九保温层;

34.100-基材;101-高温层;102-中温层;103-低温层;104-反射层;105-保温棉层。

具体实施方式

35.下面结合附图,对本实用新型作详细的说明。

36.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

37.实施例1

38.一种玻璃熔窑,包括熔化部、澄清部、蓄热室、小炉、烟道和空气交换系统;蓄热室对称设置在熔化部两侧,蓄热室和熔窑内部通过小炉连通,烟道位于蓄热室底部,空气交换系统位于烟道上方;

39.如图1所示,所述熔化部的碹顶、所述澄清部的碹顶、所述蓄热室的碹顶、所述小炉的碹顶均设有第一保温层1;所述第一保温层1为从碹顶外壁向外依次设置的厚度为80

±

5mm第一高温层、厚度为80

±

5mm第一中温层、厚度为30

±

5mm第一反射层和厚度为90

±

5mm第一低温层,每一个单层的厚度均匀设置。具体材料和厚度设置上,熔化部碹顶、澄清部碹顶、蓄热室碹顶、小炉碹顶按(kcbl-bg+kcbl-bz+kcbl-fs+kcbl-bd)从内到外均匀刷涂,其中厚度要求为 kcbl-bg(80mm)、kcbl-bz(80mm)、kcbl-fs(30mm)、kcbl-bd(90mm)。保温后表面温度熔化区≤85℃,澄清区≤75℃,蓄热室碹顶≤80℃,小炉碹顶≤110℃,区域环境温度≤60℃。

40.如图1和图2所示,所述熔化部的胸墙、所述澄清部的胸墙均设有第二保温层2;所述第二保温层2为从胸墙外壁向外依次设置的厚度为80

±

5mm第二高温层、厚度为80

±

5mm第二中温层和厚度为60

±

5mm第二低温层,每一个单层的厚度均匀设置;所述第二中温层和所述第二低温层均为定型板材。具体材料和厚度设置上,熔化部胸墙、澄清部胸墙按( kcbl-bg+kcbl-bz(x)+kcbl-bd(x))从内到外均匀设置,厚度要求 kcbl-bg(80mm)、kcbl-bz(x)(80mm)、kcbl-bd(x)(60mm),其中 kcbl-bz(x)、kcbl-bd(x)材质与 kcbl-bz、kcbl-bd材质相同,(x)代表定型板材。保温后表面温度≤85℃,区域环境温度≤60℃。

41.如图2所示,所述澄清部的后山墙设有第三保温层3;所述第三保温层3为从后山墙外壁向外依次设置的厚度为50

±

5mm第三保温棉层和厚度为90

±

5mm第三低温层,每一个单层的厚度均匀设置;所述第三低温层为定型板材。具体材料和厚度设置上,澄清部后山墙按(保温棉(硅酸铝纤维毡)+ kcbl-bd(x))从内到外均匀刷涂,厚度要求为保温棉(硅酸铝纤维毡)(50mm), kcbl-bd(x)(100mm)。保温后表面温度≤90℃,区域环境温度≤60℃。

42.如图1和图2所示,所述蓄热室上部设有第四保温层4;所述第四保温层4为从蓄热室上部外壁向外依次设置的厚度为60

±

5mm第四高温层、厚度为80

±

5mm第四中温层、厚度为20

±

5mm第四反射层和厚度为60

±

5mm第四低温层,每一个单层的厚度均匀设置;所述第四中温层和所述第四低温层为定型板材。

43.蓄热室上部是指熔化部底部往上的对应的蓄热室的部分,蓄热室中部是指熔化部底部和烟道顶部之间的对应蓄热室的部分,蓄热室下部是指对应烟道的部分。

44.具体材料和厚度设置上,蓄热室上部墙按( kcbl-bg+kcbl-bz(x)+kcbl-fs+kcbl-bd(x))从内到外均匀刷涂,厚度要求为 kcbl-bg(60mm),kcbl-bz(x)(80mm),kcbl-fs(20mm),kcbl-bd(x)(60mm)。保温后表面温度≤85℃,区域环境温度≤60℃。

45.如图1所示,所述蓄热室中部设有第五保温层5;所述第五保温层5为从蓄热室中部外壁向外依次设置的厚度为70

±

5mm第五中温层和厚度为80

±

5mm第五低温层,每一个单层的厚度均匀设置;所述第五中温层和所述第五低温层为定型板材。具体材料和厚度设置上,蓄热室中部墙按( kcbl-bz(x)+kcbl-bd(x))从内到位均匀刷涂,厚度要求 kcbl-bz(x)(70mm),kcbl-bd(x)(80mm)。保温后表面温度≤70℃,区域环境温度≤50℃。其中在蓄热室靠近熔化部的一侧,为方便施工,蓄热室中部采用了第四保温层代替了第五保温层。

46.如图1所示,所述蓄热室下部设有第六保温层6;所述第六保温层6为从蓄热室下部外壁向外设置的厚度为100

±

5mm的第六低温层;所述第六低温层为定型板材。具体材料和厚度设置上,蓄热室下部墙,由于其所在部位温度较低,采用一层100mm的 kcbl-bd(x)。保温后表面温度≤(环境温度+10)℃。

47.如图2所示,所述小炉的侧墙设有第七保温层7;所述第七保温层7为从小炉的侧墙外壁向外依次设置的厚度为50

±

5mm第七高温层、厚度为50

±

5mm第七中温层和厚度为50

±

5mm第七低温层,每一个单层的厚度均匀设置;所述第七中温层和所述第七低温层均为定型板材。具体材料和厚度设置上,小炉侧墙按( kcbl-bg+kcbl-bz(x)+kcbl-bd(x))从内到外均匀刷涂,其中厚度要求为 kcbl-bg(50mm)、kcbl-bz(x)(50mm)、kcbl-bd(x)(50mm)。保温后表面温度≤120℃,区域环境温度≤60℃。

48.如图1所示,所述烟道墙设有第八保温层8;所述第八保温层8为从烟道墙外壁向外设置的厚度为30

±

5mm的第八低温层;所述第八低温层为定型板材。具体材料和厚度设置上,烟道均匀刷涂一层30mm的 kcbl-bd(x)。保温后表面温度≤(环境温度+10)℃。

49.如图1所示,所述空气交换系统的闸板壳体设有第九保温层9;所述第九保温层9为从闸板壳体外壁向外依次设置的厚度为50

±

5mm的第九保温棉层和厚度为30

±

5mm的第九低温层。具体材料和厚度设置上,空气交换系统的闸板壳体按(保温棉(硅酸铝纤维毡)+ kcbl-bd(x))从内到外均匀刷涂,厚度要求为保温棉(硅酸铝纤维毡)(50mm), kcbl-bd(x)(30mm)。保温后表面温度≤(环境温度+10)℃

50.如图3所示,第一保温层、第四保温层为四层结构。如图4所示,第二保温层、第七保温层为三层结构。如图5所示,第五保温层为两层结构。如图6所示,第三保温层、第九保温层为两层结构。如图7所示第六保温层、第八保温层为单层结构。

51.不同基材100包括碹顶、胸墙、蓄热室墙等外壁。

52.高温层101均为采用kcbl-bg高温保温料制成的涂层;中温层102均为采用kcbl-bz中温保温料制成的涂层或者定型板材;低温层103均为采用kcbl-bd低温保温料制成的涂层或者定型板材;反射层104均为采用kcbl-fs热辐射反射料制成的涂层或者定型板材。保温棉层105采用硅酸铝纤维毡制成。

53.具体的,所述第一高温层、所述第二高温层、所述第四高温层、所述第七高温层均为采用kcbl-bg高温保温料制成的涂层;所述第一中温层、所述第二中温层、所述第四中温层、所述第五中温层、所述第七中温层均为采用kcbl-bz中温保温料制成的涂层或者定型板材;所述第一低温层、所述第二低温层、所述第三低温层、所述第四低温层、所述第五低温层、所述第六低温层、所述第七低温层、所述第八低温层和所述第九低温层均为采用kcbl-bd低温保温料制成的涂层或者定型板材;所述第一反射层和所述第四反射层均为采用kcbl-fs热辐射反射料制成的涂层或者定型板材。

54.kcbl-bg高温保温料、kcbl-bz中温保温料、kcbl-bd低温保温料、kcbl-fs热辐射反射料均为成都科创达节能环保技术有限公司生产的市售产品。

55.在保温层单层厚度和材料选择上,采用较高保温性能的材料代替较低保温性能材料,或者采用更厚的涂层厚度,均能进一步提升保温效果;但在整体节能效果相同的情况下,使用的材料过多或者成本过高。

56.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1