一水硫酸亚铁生产装置的制作方法

1.本发明涉及废料回收处理技术及设备制造领域,具体是一水硫酸亚铁生产装置。

背景技术:

2.七水硫酸亚铁是硫酸法生产金属氧化物如钛白粉的副产品,只能用于水处理,做凝絮剂,沉淀剂等,价值不高;如果将其转变为一水硫酸亚铁,则价值倍增,可作为饲料中铁的补充剂,可用于制铁盐、氧化铁颜料、媒染剂、净水剂、防腐剂、消毒剂等。

3.传统的一水硫酸亚铁湿法生产工艺是:将七水硫酸亚铁固体投入打浆槽,在打浆槽用蒸汽进行加热打浆溶解,在溶解过程中加入少量25%的稀硫酸调整打浆料酸度,然后加入少量的铁粉;接着,使用水泵将溶解的硫酸亚铁溶液,送至湿法转晶槽进行加热,将水分蒸发,硫酸亚铁溶液在湿法转晶槽中,逐渐脱水转变成灰白色的一水硫酸亚铁晶体,待转晶槽中的硫酸亚铁溶液全部转变成灰白色时,用吊篮式离心机将转变好的液体进行固液分离。经过固液分离后的硫酸亚铁母液,一部分返回打浆槽重复使用,其余的硫酸亚铁母液,送至冷却槽进行冷却,再通过吊篮式离心机回收一水硫酸亚铁晶体,余下的硫酸亚铁冷却液,送至污水处理站进行中和处理。

4.上述传统的湿法生产一水硫酸亚铁存在的问题是:

5.1.七水硫酸亚铁只有部份转化成一水硫酸亚铁,其余的倒掉作废,既浪费了资源,又增加了污水处理成本;

6.2.每批生产中,固液分离后的部分高温硫酸亚铁母液,需要冷却回收一水硫酸亚铁晶体,白白浪费了大量热源,而且这部份热源比例很大,这就是一水亚铁生产成本居高不下的根本原因。

7.以上传统技术设备投资大,运行效率低,生产成本高,急需改进提高。

技术实现要素:

8.为了解决上述现有技术存在的问题,本发明提供一水硫酸亚铁生产装置。

9.本发明使用的技术方案如下:

10.一水硫酸亚铁生产方法,包括如下步骤:

11.1)溶解-使用水蒸汽溶解七水硫酸亚铁固体,使之成为硫酸亚铁溶液;

12.2)真空蒸发-对硫酸亚铁溶液进行真空蒸发,硫酸亚铁溶液逐步浓缩;

13.3)加热-真空蒸发出来的水蒸汽热量,经过换热,用于加热硫酸亚铁溶液;

14.4)析出晶体-硫酸亚铁溶液温度升高,真空蒸发更多水蒸汽,硫酸亚铁溶液进一步浓缩,析出一水硫酸亚铁晶体;

15.5)固液分离-分离出一水硫酸亚铁晶体,余下硫酸亚铁母液,回流步骤1)的硫酸亚铁溶液之中;

16.6)再加料-将七水硫酸亚铁固体和水蒸汽,加入硫酸亚铁母液中,使之溶解为硫酸亚铁溶液,进入步骤1),开始下一个循环。

17.一水硫酸亚铁生产装置,包括转晶槽,转晶槽内部设有搅拌机,转晶槽上部设有七水硫酸亚铁固体和水蒸汽进口,转晶槽配套设置冷凝器、蒸汽压缩机和固液分离机。

18.进一步,冷凝器的冷却介质出入口,分别连通转晶槽中部和底部;

19.蒸汽压缩机入口连通转晶槽上部,蒸汽压缩机出口和待补充蒸汽,连接冷凝器入口,冷凝器出口连接调压阀,调压阀向外排出冷凝水;

20.固液分离机进口连通转晶槽底部,固液分离机的硫酸亚铁母液出口,连通转晶槽中部,固液分离机另一出口,排出一水硫酸亚铁晶体。

21.进一步,冷凝器的冷却介质出口,连通转晶槽中部,冷凝器冷却介质入口,连通固液分离机的硫酸亚铁母液出口;

22.固液分离机的进口连通转晶槽底部,固液分离机的硫酸亚铁母液出口,连接冷凝器冷却介质入口,固液分离机另一出口,排出一水硫酸亚铁晶体。

23.蒸汽压缩机入口连通转晶槽上部,蒸汽压缩机出口和待补充蒸汽,连接冷凝器入口,冷凝器出口连接调压阀,调压阀向外排出冷凝水。

24.本发明的有益效果是:

25.1)转晶槽配套蒸汽压缩机,抽吸转晶槽中的水蒸汽,转晶槽内部形成真空状态,加速水蒸汽蒸发;并将水蒸汽压缩成高温高压水蒸汽,方便回收热量;

26.2)配套冷凝器,回收蒸汽压缩机的高温高压水蒸汽的热量,用于循环加热转晶槽中的硫酸亚铁溶液,使之升温,减少能源消耗;

27.3)配套固液分离机,及时将一水硫酸亚铁晶体排出转晶槽,硫酸亚铁母液回流转晶槽,继续投料生产,杜绝原材料浪费,消灭废料排放,节省原材料成本;

28.4)本发明转晶槽配套蒸汽压缩机、冷凝器和固液分离机,既节能又减排,大大降低了一水硫酸亚铁晶体生产成本,具有推广价值。

附图说明

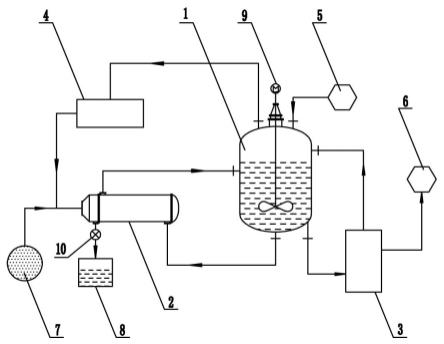

29.图1一水硫酸亚铁生产装置示意图。

30.图2一水硫酸亚铁生产装置示意图之二。

31.图3一水硫酸亚铁生产装置示意图之三。

32.图中1-转晶槽,2-冷凝器,3-固液分离机,4-蒸汽压缩机,5-七水硫酸亚铁固体,6-一水硫酸亚铁晶体,7-待补充蒸汽,8-冷凝水,9-搅拌机,10-调压阀,11-过滤机,12-溶解槽,图中箭头为水、蒸汽、溶液、原材料和成品的流动方向。

具体实施方式

33.图1一水硫酸亚铁生产装置示意图,包括转晶槽,转晶槽内部设有搅拌机,转晶槽上部设有七水硫酸亚铁固体和水蒸汽进口,转晶槽配套设置冷凝器、蒸汽压缩机和固液分离机。

34.冷凝器的冷却介质出入口,分别连通转晶槽中部和底部;蒸汽压缩机入口连通转晶槽上部,蒸汽压缩机出口和待补充蒸汽,连接冷凝器入口,冷凝器出口连接调压阀,调压阀向外排出冷凝水;固液分离机进口连通转晶槽底部,固液分离机的硫酸亚铁母液出口,连通转晶槽中部,固液分离机另一出口,排出一水硫酸亚铁晶体。

35.进一步改进,冷凝器的冷却介质出口,连通转晶槽中部,冷凝器冷却介质入口,连通固液分离机的硫酸亚铁母液出口;固液分离机的进口连通转晶槽底部,固液分离机的硫酸亚铁母液出口,连接冷凝器冷却介质入口,固液分离机另一出口,排出一水硫酸亚铁晶体。

36.蒸汽压缩机入口连通转晶槽上部,蒸汽压缩机出口和待补充蒸汽,连接冷凝器入口,冷凝器出口连接调压阀,调压阀向外排出冷凝水,参见图2一水硫酸亚铁生产装置示意图之二。

37.图3一水硫酸亚铁生产装置示意图之三,为大规模生产装置示意图,增加了溶解槽,专门用于七水硫酸亚铁固体的溶解,原有的转晶槽则专门用于一水硫酸亚铁结晶,两者分工合作,改变了图1、图2的溶解、结晶交替式生产,成为流水线生产,溶解、结晶同时进行,产量大,质量好,效率高。

38.转晶槽为密封的罐体,内部设置搅拌机,可加速七水硫酸亚铁固体的溶解,七水硫酸亚铁固体溶于水,50℃时溶解度为48.6g/100ml水,即水或水蒸汽只须加热至50℃以上即可;当温度升高至65℃以上时,硫酸亚铁溶液开始结晶析出一水硫酸亚铁晶体。

39.转晶槽的温度可设定在75-115℃之间,以100℃左右为最佳。

40.固液分离机的作用是将一水硫酸亚铁结晶,从硫酸亚铁溶液中分离,并排出;固液分离机间断式工作,当一水硫酸亚铁结晶足够多时开启,可设置成定时启停工作,无须持续开机。

41.蒸汽压缩机的作用,一是抽吸转晶槽中的水蒸汽,使转晶槽内部形成真空状态,加速水蒸汽蒸发,二是压缩水蒸汽,使之成为高温高压水蒸汽,为进入冷凝器换热打好基础。

42.冷凝器的作用是将蒸汽压缩机输出的高温高压水蒸汽的热量,转换给从冷却介质入口进来的硫酸亚铁溶液,即加热硫酸亚铁溶液,加速转晶槽内部水蒸汽蒸发。高温高压水蒸汽放热后,成为冷凝水排出冷凝器,调压阀根据冷凝水的数量调节开度。调压阀可调节蒸汽压缩机的出口压力,控制高温高压水蒸汽的蒸汽压。

43.本发明工作过程:

44.1)溶解:将水蒸汽或热水通入转晶槽中,温度为50℃以上,边搅拌边均匀加入七水硫酸亚铁固体,使之成为硫酸亚铁溶液;

45.2)真空蒸发:打开蒸汽压缩机,蒸汽压缩机抽吸转晶槽中的水蒸汽,转晶槽内部形成真空状态,加速水蒸汽蒸发;

46.3)加热:打开冷凝器,输入来自蒸汽压缩机的高温高压水蒸汽,硫酸亚铁溶液则从冷却介质入口进入,高温高压水蒸汽的热量,经过冷凝器换热,加热硫酸亚铁溶液,加热后的硫酸亚铁溶液,从冷却介质出口返回转晶槽;高温高压水蒸汽放热变成冷凝水排出冷凝器;

47.4)析出晶体:转晶槽中的硫酸亚铁溶液温度升高至65℃,更多水蒸汽蒸发,硫酸亚铁溶液进一步浓缩,析出一水硫酸亚铁晶体;

48.5)固液分离:定时开启固液分离机,分离出一水硫酸亚铁晶体,余下硫酸亚铁母液,回流转晶槽之中;

49.6)再加料:将七水硫酸亚铁固体和适量水蒸汽,加入转晶槽中,使之溶解为硫酸亚铁溶液,开始下一个循环。

50.当产能较大时,可连续补充七水硫酸亚铁固体,连续进行一水硫酸亚铁晶体的固液分离,提高生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1