一种透明微晶玻璃面板生产制备用熔化池炉的制作方法

1.本实用新型涉及玻璃生产领域,特别涉及一种透明微晶玻璃面板生产制备用熔化池炉。

背景技术:

2.微晶玻璃是指加有晶核剂(或不加晶核剂)的特定组成的基础玻璃,在一定温度制度下进行晶化热处理,在玻璃内均匀地析出大量的微小晶体,形成致密的微晶相和玻璃相的多相复合体,通过控制微晶的种类数量、尺寸大小等,可以获得透明微晶玻璃、膨胀系数为零的微晶玻璃、表面强化微晶玻璃、不同色彩或可切削微晶玻璃。

3.目前,在微晶玻璃的生产过程中需要使用到到熔化池炉,溶化池炉对微晶玻璃的原材料进行熔化,熔化完毕的玻璃液进行下一步生产,但是现有的部分熔化池炉在对微晶玻璃的原材料进行熔化时,熔化不充分,导致玻璃液中含有部分颗粒,使得生产的微晶玻璃面板质量较差,不能很好地满足使用者的需求,因此需要一种可以对微晶玻璃的原材料充分熔化,提高微晶玻璃面板生产质量的熔化池炉来满足使用者的需求。

技术实现要素:

4.本实用新型提供一种透明微晶玻璃面板生产制备用熔化池炉,旨在解决现有的部分熔化池炉在对微晶玻璃的原材料进行熔化时,熔化不充分,导致玻璃液中含有部分颗粒,使得生产的微晶玻璃面板质量较差,不能很好地满足使用者需求的问题。

5.本实用新型是这样实现的,一种透明微晶玻璃面板生产制备用熔化池炉,包括底板,所述底板的顶部固定连接有加热炉,所述加热炉的顶部设置有熔化炉,所述熔化炉内壁的一侧固定连接有固定杆,所述固定杆远离熔化炉内壁的一端设置有搅拌组件,所述加热炉的内部设置有加热组件,所述熔化炉前表面设置有观察窗,所述底板底部的四角均固定连接有支撑腿,所述加热炉前表面设置有出气窗。

6.为了达到可以对微晶玻璃的原材料进行搅拌和均匀的效果,作为本实用新型提供一种透明微晶玻璃面板生产制备用熔化池炉,优选的,所述搅拌组件包括防护箱、电机、传动杆和搅拌杆,所述固定杆的一端固定连接有防护箱,所述防护箱内腔的顶部固定连接有电机,所述电机的输出端固定连接有传动杆,所述传动杆的两侧均固定连接有搅拌杆。

7.为了达到可以对加热炉进行鼓风,使得燃气可以充分燃烧的效果,作为本实用新型提供一种透明微晶玻璃面板生产制备用熔化池炉,优选的,所述加热炉的一侧固定连接有固定箱,所述固定箱内腔的底部固定连接有第一抽风机,所述第一抽风机的进风口连通有进氧管,所述第一抽风机的出风口连通有出氧管。

8.为了达到可以对微晶玻璃原材料进行均匀加热的效果,作为本实用新型提供一种透明微晶玻璃面板生产制备用熔化池炉,优选的,所述加热组件包括储气箱、第一进气管、连接管、点燃器、第一出气管和燃烧盘,所述加热炉内腔的底部固定连接有储气箱,所述储气箱的一侧连通有第一进气管,所述储气箱的顶部连通有第一出气管,所述加热炉内壁的

一侧固定连接有燃烧盘,所述燃烧盘的顶部设置有点燃器。

9.为了达到可以控制燃气的进出,便于对微晶玻璃原材料进行加热的效果,作为本实用新型提供一种透明微晶玻璃面板生产制备用熔化池炉,优选的,所述熔化炉的一侧设置有控制管,所述第一进气管的远离储气箱的一端与控制管连通。

10.为了达到转盘运动时可以保持稳定的效果,作为本实用新型提供一种透明微晶玻璃面板生产制备用熔化池炉,优选的,所述传动杆的底部固定连接有转盘,所述转盘的两侧均固定连接有连接杆,所述连接杆的一端转动连接有转球。

11.为了达到可以对微晶玻璃原材料熔化产生的气体进行抽取的效果,作为本实用新型提供一种透明微晶玻璃面板生产制备用熔化池炉,优选的,所述熔化炉的顶部通过合页转动连接有炉门,所述炉门的顶部固定连接有顶箱,所述顶箱顶部设置有进气罩,所述进气罩的底部连通有净化管,所述净化管的底部连通有第二进气管,所述第二进气管的一端连通有第二出气管。

12.为了达到对微晶玻璃原材料熔化产生的气体进行净化的效果,作为本实用新型提供一种透明微晶玻璃面板生产制备用熔化池炉,优选的,所述净化管的内部分别设置有活性炭过滤板和有害气体过滤板,所述熔化炉的一侧连通有出液管。

13.与现有技术相比,本实用新型的有益效果是:

14.该透明微晶玻璃面板生产制备用熔化池炉,通过设置搅拌组件,使用者启动电机,电机带动传动杆转动,传动杆带动搅拌杆和转盘进行转动,进而使得熔化炉内部的微晶玻璃原材料可以可以混合均匀,同时熔化炉的高度较低,使得微晶玻璃原材料在进行加热时,加热的较为均匀,通过设置加热组件,使用者通过控制管和第一进气管,将燃气输入储气箱内部,然后使用者通过电信号启动点燃器,点燃燃气,转盘的材料为导热性能较高同时熔点较高的金属材料,进而热量可以通过转盘对微晶玻璃原材料进行加热,进而使得微晶玻璃原材料可以充分均匀的受热,通过设置第一抽风机和进氧管,使用者将进氧管与氧气储存罐连通,启动第一抽风机,使得氧气通过进氧管和出氧管进入加热炉,进而使得加热炉内部的氧气含量增加,使得燃气可以充分燃烧,提高对微晶玻璃原材料的加热效率,减少资源浪费,解决了现有的部分熔化池炉在对微晶玻璃的原材料进行熔化时,熔化不充分,导致玻璃液中含有部分颗粒,使得生产的微晶玻璃面板质量较差,不能很好地满足使用者需求的问题。

附图说明

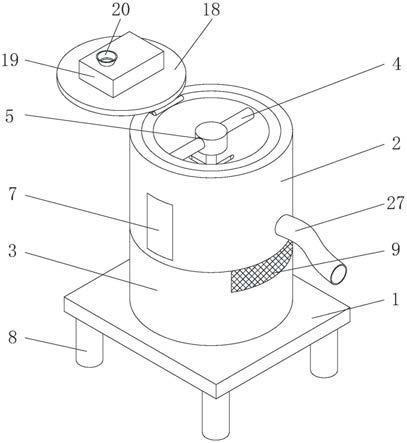

15.图1为本实用新型透明微晶玻璃面板生产制备用熔化池炉的整体结构图;

16.图2为本实用新型加热炉与加热组件的结构示意图;

17.图3为本实用新型搅拌组件与转盘的结构示意图;

18.图4为本实用新型第一抽风机的结构示意图;

19.图5为本实用新型净化管和第二抽风机的连接示意图;

20.图6为本实用新型净化管的结构示意图。

21.图中,1、底板;2、熔化炉;3、加热炉;4、固定杆;5、搅拌组件;51、防护箱;52、电机;53、传动杆;54、搅拌杆;6、加热组件;61、储气箱;62、第一进气管;63、连接管;64、点燃器;65、第一出气管;66、燃烧盘;7、观察窗;8、支撑腿;9、出气窗;10、控制管;11、固定箱;12、进

氧管;13、第一抽风机;14、出氧管;15、转盘;16、连接杆;17、转球;18、炉门;19、顶箱;20、进气罩;21、净化管;22、第二进气管;23、第二抽风机;24、第二出气管;25、活性炭过滤板;26、有害气体过滤板;27、出液管。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

24.请参阅图1-6,本实用新型提供一种技术方案:一种透明微晶玻璃面板生产制备用熔化池炉,包括底板1,底板1的顶部固定连接有加热炉3,加热炉3 的顶部设置有熔化炉2,熔化炉2内壁的一侧固定连接有固定杆4,固定杆4 远离熔化炉2内壁的一端设置有搅拌组件5,加热炉3的内部设置有加热组件6,熔化炉2前表面设置有观察窗7,底板1底部的四角均固定连接有支撑腿8,加热炉3前表面设置有出气窗9。

25.在本实施例中:通过设置搅拌组件5,使用者启动电机52,电机52带动传动杆53转动,传动杆53带动搅拌杆54和转盘15进行转动,进而使得熔化炉 2内部的微晶玻璃原材料可以可以混合均匀,同时熔化炉2的高度较低,使得微晶玻璃原材料在进行加热时,加热的较为均匀,通过设置加热组件6,使用者通过控制管10和第一进气管62,将燃气输入储气箱61内部,然后使用者通过电信号启动点燃器64,点燃燃气,转盘15的材料为导热性能较好同时熔点较高的金属材料,进而热量可以通过转盘15对微晶玻璃原材料进行加热,进而使得微晶玻璃原材料可以充分均匀的受热,通过设置第一抽风机13和进氧管 12,使用者将进氧管12与氧气储存罐连通,启动第一抽风机13,使得氧气通过进氧管12和出氧管14进入加热炉3,进而使得加热炉3内部的氧气含量增加,使得燃气可以充分燃烧,提高对微晶玻璃原材料的加热效率,减少资源浪费,解决了现有的部分熔化池炉在对微晶玻璃的原材料进行熔化时,熔化不充分,导致玻璃液中含有部分颗粒,使得生产的微晶玻璃面板质量较差,不能很好地满足使用者的需求的问题。

26.作为本实用新型的一种技术优化方案,搅拌组件5包括防护箱51、电机52、传动杆53和搅拌杆54,固定杆4的一端固定连接有防护箱51,防护箱51内腔的顶部固定连接有电机52,电机52的输出端固定连接有传动杆53,传动杆53 的两侧均固定连接有搅拌杆54。

27.在本实施例中:使用者启动电机52,电机52带动传动杆53转动,传动杆 53带动搅拌杆54和转盘15转动,使得搅拌杆54可以对熔化炉2内部的微晶玻璃原材料进行搅拌,使得原材料可以混合均匀,便于对其进行加热。

28.作为本实用新型的一种技术优化方案,加热炉3的一侧固定连接有固定箱11,固定箱11内腔的底部固定连接有第一抽风机13,第一抽风机13的进风口连通有进氧管12,第一

抽风机13的出风口连通有出氧管14。

29.在本实施例中:使用者将进氧管12与氧气储存罐连通,然后启动第一抽风机13,第一抽风机13通过进氧管12对氧气进行抽取,使得氧气通过出氧管14 进入加热炉3内部,进而使得加热炉3内部对氧气较为充足,使得燃气可以充分燃烧。

30.作为本实用新型的一种技术优化方案,加热组件6包括储气箱61、第一进气管62、连接管63、点燃器64、第一出气管65和燃烧盘66,加热炉3内腔的底部固定连接有储气箱61,储气箱61的一侧连通有第一进气管62,所述储气箱61的顶部连通有第一出气管65,加热炉3内壁的一侧固定连接有燃烧盘66,燃烧盘66的顶部设置有点燃器64。

31.在本实施例中:使用者在对微晶玻璃原材料进行加热时,首先使得控制管 10与燃气管道连通,使得燃气可以通过第一进气管62到达第一出气管65处,然后使用者通过电信号启动点燃器64,使得燃气被点燃,进而可以对熔化炉2 内部的微晶玻璃材料进行加热。

32.作为本实用新型的一种技术优化方案,加热炉3的一侧设置有控制管10,第一进气管62的远离储气箱61的一端与控制管10连通。

33.在本实施例中:使用者通过控制管10,可以对储气箱61内部的燃气进行控制,防止储气箱61内部的燃气不充足,无法对微晶玻璃原材料充分加热。

34.作为本实用新型的一种技术优化方案,传动杆53的底部固定连接有转盘 15,转盘15的两侧均固定连接有连接杆16,连接杆16的一端转动连接有转球 17。

35.在本实施例中:使用者启动电机52时,电机52带动传动杆53转动,传动杆53带动转盘15转动,进而使得熔化炉2内部微晶玻璃原材料混合均匀,同时转盘15运动时,带动连接杆16和转球17转动,使得转盘15的运动保持稳定。

36.作为本实用新型的一种技术优化方案,熔化炉2的顶部通过合页转动连接有炉门18,炉门18的顶部固定连接有顶箱19,顶箱19顶部设置有进气罩20,进气罩20的底部连通有净化管21,净化管21的底部连通有第二进气管22,第二进气管22的一端连通有第二抽风机23,第二抽风机23的出风口连通有第二出气管24。

37.在本实施例中:微晶玻璃原材料在熔化时,可能会产生一部分有毒有害气体,抽动第二抽风机23,第二抽风机23通过进气罩20和第二进气管22对熔化炉2内部的有毒有害气体进行抽取,通过净化管21的净化后,通过第二出气管24进行统一排放。

38.作为本实用新型的一种技术优化方案,净化管21的内部分别设置有活性炭过滤板25和有害气体过滤板26,熔化炉2的一侧连通有出液管27。

39.在本实施例中:第二抽风机23通过进气罩20抽取的气体进入净化管21 内部,活性炭过滤板25对气体中的颗粒物质进行吸附,然后有害气体过滤板 26对有毒有害气体进行处理,防止有毒有害气体污染环境。

40.工作原理:首先,使用者通过控制管10,使得燃气通过第一进气管62进入储气箱61内部,然后使用者将进氧管12与氧气储存管连通,然使用者打开炉门18,将微晶玻璃的原材料加入熔化炉2内部,关闭炉门18,然后使用者通过电信号使得点燃器64工作,对第一出气管65处的燃气点燃,然后启动第一抽风机13,氧气可以通过进氧管12、第一抽风机13和出氧管14到达加热炉3 的内部,进而使得燃气可以燃烧充分,使用者启动电机52,电机52带动传动杆53转动,传动杆53带动搅拌杆54和转盘15转动,进而使得熔化炉2内部的微晶玻璃原材料可以混合均匀,同时燃气燃烧产生的热量通过转盘15均匀的传递至微晶玻璃原材料处,

对微晶玻璃原材料进行加热,使得微晶玻璃原材料可以充分均匀的受热,微晶玻璃原材料熔化完毕后,通过出液管27进行流出,进行下一步工序,进而可以使得微晶玻璃面板的生产质量较高。

41.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1