电解制取烧碱所得淡盐水的除氯脱硝装置的制作方法

1.本实用新型涉及化工领域,具体涉及一种电解制取烧碱所得淡盐水的除氯脱硝装置。

背景技术:

2.目前国内烧碱生产以离子膜法电解饱和盐水为主;电解时,在电解槽阴极区生成氢氧化钠和氢气,在电解槽阳极区产生氯气;电解后形成的淡盐水被移出电解槽阳极区。该淡盐水不仅有氯气残余,而且含有硫酸根。氯气和硫酸根都会破坏膜的结构进而影响膜的使用寿命,故必须对淡盐水进行除氯脱硝(脱硝即脱去硫酸根)。现有淡盐水除氯工艺一般采用加还原剂亚硫酸钠的办法,例如公告号为cn210085047u的专利“一种脱除淡盐水中游离氯的装置”就记载了这方面的技术方案。但亚硫酸钠中的亚硫酸根被氧化成硫酸根,明显增加后续脱硝运行负荷及运行成本。传统脱硝方法主要是化学沉淀法,其中以氯化钡法脱硝效果最好,但会增加新的杂质,且运行成本高。

技术实现要素:

3.为克服现有技术的缺陷,本实用新型提供一种工艺流程简捷、除氯脱硝理想、运行成本低廉的电解制取烧碱所得淡盐水的除氯脱硝装置。

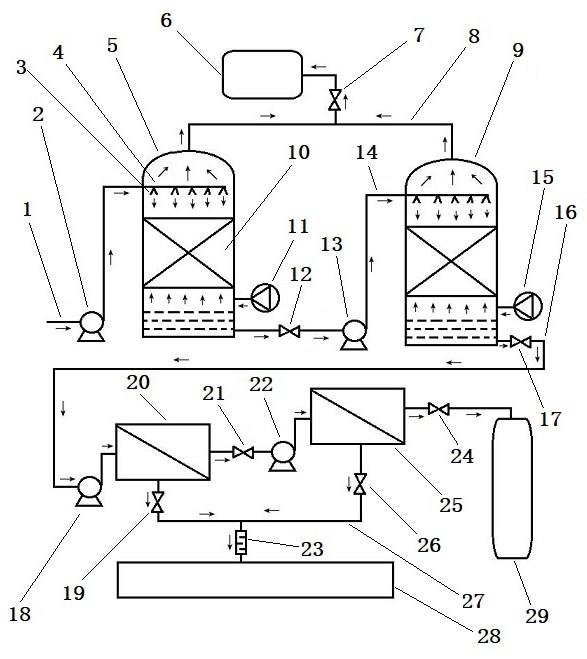

4.其技术方案是:包括一级除氯吹脱塔、二级除氯吹脱塔、一段纳滤膜脱硝器、二段纳滤膜脱硝器、吹脱氯气回收缓冲罐、纳滤浓缩液回收缓冲罐、除氯脱硝水回收罐、第一鼓风机、第二鼓风机、第一输送泵、第二输送泵、第三输送泵、第四输送泵、静态混合器、淡盐水引进管、吹脱联络管、氯气回收管、脱硝联络管、浓缩液回收管、第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门及第七阀门;所述一级除氯吹脱塔及二级除氯吹脱塔均为填料塔,其填料层上方均设有喷水机构,一级除氯吹脱塔的填料层下方侧壁进气口连接第一鼓风机,二级除氯吹脱塔的填料层下方侧壁进气口连接第二鼓风机;所述淡盐水引进管的尾端连接一级除氯吹脱塔的喷水机构,管路上安装第一输送泵;所述吹脱联络管的首端连接一级除氯吹脱塔下部侧壁出水口,尾端连接二级除氯吹脱塔的喷水机构,管路上安装第二阀门及第二输送泵;所述氯气回收管的上端连接吹脱氯气回收缓冲罐进气口,下端分别连接一级除氯吹脱塔顶部出气口及二级除氯吹脱塔顶部出气口,管路上安装第一阀门;所述脱硝联络管的首端连接二级除氯吹脱塔下部侧壁出水口,尾端连接除氯脱硝水回收罐进水口,管路上依次安装第三阀门、第三输送泵、一段纳滤膜脱硝器、第四阀门、第四输送泵、二段纳滤膜脱硝器及第五阀门;所述浓缩液回收管通过安装第六阀门的支管连接一段纳滤膜脱硝器浓缩液出液口,通过安装第七阀门的支管连接二段纳滤膜脱硝器浓缩液出液口,通过安装静态混合器的管路连接纳滤浓缩液回收缓冲罐进液口。

5.上述技术方案可以进一步优化为:

6.所述填料层采用规整填料。

7.所述一段纳滤膜脱硝器及二段纳滤膜脱硝器的纳滤膜均采用聚酰胺纳滤膜。

8.所述喷水机构包括横向的喷水管及其下侧设置的若干喷水嘴。

9.所述第一鼓风机及第二鼓风机均采用离心式鼓风机。

10.所述第一输送泵、第二输送泵、第三输送泵及第四输送泵均采用离心输送泵。

11.与现有技术相比,本实用新型主要具有如下技术优势:

12.1.通过采取串联两级除氯吹脱塔的物理方法高效去除淡盐水中的残余氯气,不会增加后续脱硝运行负荷及运行成本。

13.2.通过采取串联两段纳滤膜脱硝器的物理方法高效去除淡盐水中的硫酸根,不会增加新的杂质,且运行成本低。

14.3.结构布局合理,易于操作及维护。

附图说明

15.图1为本实用新型结构布局及基本流程示意图;

16.图中:1

‑

淡盐水引进管,2

‑

第一输送泵,3

‑

喷水嘴,4

‑

喷水管,5

‑

一级除氯吹脱塔,6

‑

吹脱氯气回收缓冲罐,7

‑

第一阀门,8

‑

氯气回收管,9

‑

二级除氯吹脱塔,10

‑

填料层,11

‑

第一鼓风机,12

‑

第二阀门,13

‑

第二输送泵,14

‑

吹脱联络管,15

‑

第二鼓风机,16

‑

脱硝联络管,17

‑

第三阀门,18

‑

第三输送泵,19

‑

第六阀门,20

‑

一段纳滤膜脱硝器,21

‑

第四阀门,22

‑

第四输送泵,23

‑

静态混合器,24

‑

第五阀门,25

‑

二段纳滤膜脱硝器,26

‑

第七阀门,27

‑

浓缩液回收管,28

‑

纳滤浓缩液回收缓冲罐,29

‑

除氯脱硝水回收罐。

具体实施方式

17.下面结合实施例及附图对本实用新型进行详细描述。

18.实施例1

19.参见图1。电解制取烧碱所得淡盐水的除氯脱硝装置,包括一级除氯吹脱塔5、二级除氯吹脱塔9、一段纳滤膜脱硝器20、二段纳滤膜脱硝器25、吹脱氯气回收缓冲罐6、纳滤浓缩液回收缓冲罐28、除氯脱硝水回收罐29、第一鼓风机11、第二鼓风机15、第一输送泵2、第二输送泵13、第三输送泵18、第四输送泵22、静态混合器23、淡盐水引进管1、吹脱联络管14、氯气回收管8、脱硝联络管16、浓缩液回收管27、第一阀门7、第二阀门12、第三阀门17、第四阀门21、第五阀门24、第六阀门19及第七阀门26。一级除氯吹脱塔5及二级除氯吹脱塔9均为填料塔,其填料层10上方均设有喷水机构,一级除氯吹脱塔5的填料层10下方侧壁进气口连接第一鼓风机11,二级除氯吹脱塔9的填料层10下方侧壁进气口连接第二鼓风机15。淡盐水引进管1的尾端连接一级除氯吹脱塔5的喷水机构,管路上安装第一输送泵2。吹脱联络管14的首端连接一级除氯吹脱塔5下部侧壁出水口,尾端连接二级除氯吹脱塔9的喷水机构,管路上安装第二阀门12及第二输送泵13。氯气回收管8的上端连接吹脱氯气回收缓冲罐6进气口,下端分别连接一级除氯吹脱塔5顶部出气口及二级除氯吹脱塔9顶部出气口,管路上安装第一阀门7。脱硝联络管16的首端连接二级除氯吹脱塔9下部侧壁出水口,尾端连接除氯脱硝水回收罐29进水口,管路上依次安装第三阀门17、第三输送泵18、一段纳滤膜脱硝器20、第四阀门21、第四输送泵22、二段纳滤膜脱硝器25及第五阀门24。浓缩液回收管27通过安装第六阀门19的支管连接一段纳滤膜脱硝器20浓缩液出液口,通过安装第七阀门26的支管连接二段纳滤膜脱硝器25浓缩液出液口,通过安装静态混合器23的管路连接纳滤浓缩液

回收缓冲罐28进液口。

20.实施例2

21.参见图1。电解制取烧碱所得淡盐水的除氯脱硝装置,在实施例1记载的技术方案基础上,填料层10采用规整填料,以获得较高的气液传质效率。

22.实施例3

23.参见图1。电解制取烧碱所得淡盐水的除氯脱硝装置,在实施例1记载的技术方案基础上,一段纳滤膜脱硝器20及二段纳滤膜脱硝器25的纳滤膜均采用聚酰胺纳滤膜,其机械强度高且具有良好的成膜性及化学稳定性,对硫酸根截留率高。

24.实施例4

25.参见图1。电解制取烧碱所得淡盐水的除氯脱硝装置,在实施例1记载的技术方案基础上,喷水机构包括横向的喷水管3及其下侧设置的若干喷水嘴3,结构简单,便于制作。

26.实施例5

27.参见图1。电解制取烧碱所得淡盐水的除氯脱硝装置,在实施例1记载的技术方案基础上,第一鼓风机11及第二鼓风机15均采用离心式鼓风机;第一输送泵2、第二输送泵13、第三输送泵18及第四输送泵22均采用离心输送泵。离心式设备结构紧凑,运行速度快。

28.本实用新型的基本工作原理如下:

29.从电解槽阳极区移出的淡盐水由第一输送泵2打入一级除氯吹脱塔5,通过喷水嘴3往下喷射,同时第一鼓风机11将空气鼓入一级除氯吹脱塔5,上升的空气与下降的淡盐水在填料层10逆流接触,淡盐水中的残余氯气被空气向上带走而从一级除氯吹脱塔5顶部排出;经过初步排除残余氯气的淡盐水从一级除氯吹脱塔5下部排出后由第二输送泵13打入二级除氯吹脱塔9,通过喷水嘴3往下喷射,同时第二鼓风机15将空气鼓入二级除氯吹脱塔9,上升的空气与下降的淡盐水在填料层10逆流接触,淡盐水中的微量氯气被空气向上带走而从二级除氯吹脱塔9顶部排出;一级除氯吹脱塔5及二级除氯吹脱塔9排出的氯气汇入吹脱氯气回收缓冲罐6以便后续处理;经过除氯的淡盐水从二级除氯吹脱塔9下部排出后由第三输送泵18打入一段纳滤膜脱硝器20,透过纳滤膜的一段脱硝水由第四输送泵22打入二段纳滤膜脱硝器25,透过纳滤膜的二段脱硝水转入除氯脱硝水回收罐29进行后续处理;一段纳滤膜脱硝器20和二段纳滤膜脱硝器25由纳滤膜截留下来的富集硫酸根的浓缩液,经过静态混合器23混合后转入纳滤浓缩液回收缓冲罐28,待进一步处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1