一种带非催化转化炉的玻璃窑炉燃烧系统的制作方法

1.本实用新型涉及玻璃窑炉燃烧技术领域,具体涉及一种带非催化转化炉的玻璃窑炉燃烧系统。

背景技术:

2.随着全球气候变暖触及生态安全、水资源安全和粮食安全等各个方面,加剧了极端气候灾害发生的风险,严重威胁人类的生存环境。而温室气体排放是引起全球气候变暖的最主要因素,其中二氧化碳产生的温室效应占所有温室气体的70%以上,因此二氧化碳的减排是一个亟待解决的问题,对于控制温室效应、减缓全球变暖至关重要。

3.随着全球能源供给的不平衡及地缘危机的加剧,燃料价格的不断上涨,玻璃生产的成本越来越高,同时对生产企业的节能减排的要求越来越高。对现有燃烧系统的分析研究,采用空气助燃,氮气被无谓地加热,在高温下排入大气,造成大量的热量损失,而且氮气在高温下还与氧气反应生成no

x

,no

x

气体排入大气层极易形成酸雨造成环境污染。

4.本实用新型变末端治理为源头治理,减少二氧化碳的排放,实现氮氧化物超低排放的根本性突破。

技术实现要素:

5.本实用新型的目的是提供一种带非催化转化炉的玻璃窑炉燃烧系统,以解决现有技术的不足。

6.本实用新型采用以下技术方案:

7.一种带非催化转化炉的玻璃窑炉燃烧系统,包括玻璃窑炉、非催化转化炉a、非催化转化炉b、烟气回收装置、烟囱、高温烟气风机、天然气供应装置和氧气供应装置;

8.非催化转化炉a和非催化转化炉b设在玻璃窑炉两侧,和玻璃窑炉连通;非催化转化炉a、非催化转化炉b和烟气回收装置进口切换连接,烟气回收装置出口分别和烟囱、高温烟气风机连接,高温烟气风机和非催化转化炉a底部、非催化转化炉b底部切换连接;

9.天然气供应装置和非催化转化炉a底部、非催化转化炉a上部、非催化转化炉b底部、非催化转化炉b上部、玻璃窑炉切换连接,

10.氧气供应装置和玻璃窑炉连接;

11.高温烟气风机和非催化转化炉a底部、非催化转化炉b底部连接的管道上设氧气含量分析仪、流量计、温度传感器和压力传感器,天然气供应装置和非催化转化炉a底部、非催化转化炉a上部、非催化转化炉b底部、非催化转化炉b上部、玻璃窑炉连接的管道上设流量调节阀和压力传感器,氧气供应装置和玻璃窑炉连接的管道上设流量调节阀和压力传感器。

12.进一步地,氧气供应装置采用包括深冷法或变压吸附法制取氧气。

13.进一步地,天然气供应装置和非催化转化炉a上部、非催化转化炉b上部连接即是和距离非催化转化炉a顶部1/5~1/3位置、距离非催化转化炉b顶部1/5~1/3位置连接。

14.进一步地,还包括智能控制系统,用于包括控制非催化转化炉a/b的切换,控制天然气进入非催化转化炉a/b、玻璃窑炉的切换;调节氧气进入玻璃窑炉的流量,调节循环烟气进入非催化转化炉a/b的流量,调节天然气进入非催化转化炉a/b、玻璃窑炉的流量,从而控制玻璃窑炉炉温、炉压。

15.本实用新型的有益效果:

16.1、本实用新型将部分玻璃窑炉烟气循环,提高了循环烟气的水蒸气和二氧化碳浓度,循环烟气中的水蒸气和二氧化碳与天然气在非催化转化炉中发生转化与重整反应,利用天然气转化和重整的吸热反应回收高温烟气显热的同时,产生1300℃以上的高热值水煤气(一氧化碳和氢气),提高入玻璃窑炉燃气总热值及入炉温度,高热值水煤气、少量未发生转化重整反应的天然气、氧气在玻璃窑炉内充分燃烧,降低了燃料消耗,提高热回收效率。本实用新型在增产、节能和减排方面具有优良性能,可以降低热耗单耗及综合能耗、提高产量、降低烟气排放量、实现no

x

超低排放。

17.2、本实用新型利用循环烟气和氧气替代空气助燃,大幅降低no

x

的生成,减少了环境污染,且大大降低脱硝费用。

18.3、按气体辐射特点,只有三原子和多原子气体具有辐射能力,双原子几乎无辐射能力,无辐射能力的氮气所占比例越高,炉气的黑度越小,影响了炉气对玻璃液的辐射力。利用循环烟气和氧气替代空气助燃,大幅降低n2的含量,采用烟气循环提高了炉内的水蒸气和二氧化碳浓度,同时非催化转化生产了氢气和一氧化碳,大幅提升了炉气黑度及对配合料和玻璃液的辐射力度,提高火焰温度和降低排烟黑度,加快燃烧速度,缩短融化时间,促进燃烧完全,提高熔化率。

19.4、本实用新型设置非催化转化炉a和非催化转化炉b,非催化转化炉a用于发生转化与重整反应时,非催化转化炉b利用玻璃窑炉出口高温烟气升温蓄热,为下一次发生转化重整反应时提供热量;非催化转化炉b用于发生转化与重整反应时,非催化转化炉a利用玻璃窑炉出口高温烟气升温蓄热,为下一次发生转化重整反应时提供热量;非催化转化炉a和非催化转化炉b循环切换,提高了热量利用率,加快了工作效率。

20.5、本实用新型系统进入正常运行状态后,分为三个阶段:转化与重整阶段、烟气吹扫阶段和转化炉升温阶段;在转化与重整阶段,将循环烟气中的水蒸气和二氧化碳当做原料利用,与天然气在非催化转化炉中发生转化与重整反应,生成一氧化碳和氢气,增加了燃料热值,提高了热回收效率;在烟气吹扫阶段,回收转化与重整阶段炉内残留的可燃气,一是减少燃料浪费,二是避免转化炉升温阶段大部分含可燃气的烟气排入大气造成的环境污染和安全风险;在转化炉升温阶段,实现烟气循环,利用玻璃窑炉出口高温烟气为非催化转化炉升温蓄热,为下一次发生转化重整反应时提供热量。

21.6、本实用新型系统燃烧时在转化与重整阶段,天然气的进入方式根据循环烟气中氧气含量不同,调整进入非催化转化炉的方式,当循环烟气中氧气含量小于等于设定含量限值时,天然气从非催化转化炉a底部进入炉内,转化重整反应充分进行;当循环烟气中氧气含量大于设定含量限值时,天然气从非催化转化炉a上部进入炉内,缩短转化重整反应时间,尽量减少燃烧反应(仅仅提供热量)造成原料浪费,且安全性高。

22.7、本实用新型系统燃烧时还包括利用循环烟气对原料进料系统进行隔离和置换,利用循环烟气采用气封、气帘等方式对玻璃窑炉易漏风部位包括玻璃窑炉投料口、火焰观

察口、烟道等进行隔离,减少了辐射散热,降低空气进入量,既可规避氮氧化物的产生,又可降低烟气循环量,可有效达到节能减排的效果。

23.8、燃烧环境的优化使得炉内温度分布更合理,有效延长窑炉、锅炉的使用寿命。在玻璃行业燃烧状况的改善还使窑炉升温时间缩短、产量提高、次品率降低、成品率提高。

24.9、本实用新型系统采用的燃烧工艺不仅能使火焰黑度增加,燃烧速度加快,火焰温度升高,烟气中携带的未燃尽物也充分燃尽,排烟黑度降低。燃烧分解和形成的可燃有害气体充分燃烧,减少有害气体的产生。排烟温度和排烟量明显降低,减少热污染和粉尘排放。

25.10、烟气经过循环,提高了二氧化碳的浓度,使二氧化碳捕集更加容易,为低成本ccus(碳捕捉、碳储存、碳利用)创造有利条件。

附图说明

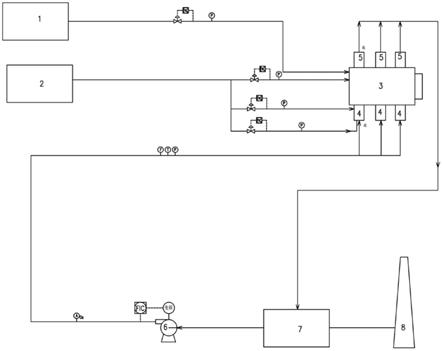

26.图1是本实用新型系统示意图(非催化转化炉a发生转化与重整反应,非催化转化炉b升温蓄热)。

27.图2是本实用新型系统示意图(非催化转化炉b发生转化与重整反应,非催化转化炉a升温蓄热)。

28.图3为本实用新型非催化转化炉a和非催化转化炉b切换示意图。

29.图4是本实用新型系统燃烧逻辑控制示意图。

具体实施方式

30.下面结合实施例和附图对本实用新型做更进一步地解释。下列实施例仅用于说明本实用新型,但并不用来限定本实用新型的实施范围。

31.常规空气助燃的机理:

32.c

m

h

n

+o2+n2→

co2+h2o+no

x

;

33.本实用新型系统中碳基富氧(h2o+co2+o2)助燃,天然气和富含水蒸气、二氧化碳的循环烟气发生转化和重整反应的机理:

34.燃烧反应

35.h2+1/2o2→

h2o+242kj/mol

36.ch4+2o2→

co2+2h2o+802kj/mol

37.co+o2→

1/2co2+393kj/mol

38.转化反应

39.ch4+1/2o2→

co+2h2+35.5kj/mol

40.ch4+h2o

→

co+3h2‑

206 kj/mol

41.ch4+co2→

2co+2h2‑

247 kj/mol

42.一种带非催化转化炉的玻璃窑炉燃烧系统,如图1和图2所示,包括玻璃窑炉3、非催化转化炉a4、非催化转化炉b5、烟气回收装置7、烟囱8、高温烟气风机6、天然气供应装置2和氧气供应装置1;

43.非催化转化炉a4、非催化转化炉b5,1个非催化转化炉a4和1个非催化转化炉b5为1对,根据玻璃窑炉的规模,可灵活设置多对,图1和图2显示的是3对,用于天然气与循环烟气

中的水蒸气及二氧化碳发生转化和重整反应,同时具备蓄热室的作用,回收高温循环烟气的热量;

44.烟气回收装置7,用于对非催化转化炉a4/b5出来的高温循环烟气回收热量、除尘、脱硫;

45.高温烟气风机6,为变频高温烟气风机,将回收热量、除尘、脱硫后的循环烟气加压引入非催化转化炉a4/b5;高温烟气风机6也可为普通高温烟气风机,但在出口需要增加流量调节阀;

46.天然气供应装置2,提供天然气;

47.氧气供应装置1,提供氧气,根据不同规模的玻璃窑炉3选取制取氧气的方法,比如采用深冷法、变压吸附法等,氧气纯度≥90%,压力为0.05~0.2mpa;对于大型玻璃窑炉采用深冷法制氧,先将空气压缩、冷却,并使空气液化,利用氧、氮组分的沸点的不同在精馏塔板上使气、液接触,进行质、热交换,高沸点的氧组分不断从蒸汽中冷凝成液体,低沸点的氮组分不断地转入蒸汽之中,使上升的蒸汽中含氮量不断的提高,而下流液体中氧含量越来越高,从而使氧、氮分离获得纯度为99.6%以上的氧气,由流量控制阀控制氧气流量,通过氧气喷枪送入玻璃窑炉3;对于中小型玻璃窑炉采用变压吸附法制氧,当空气经过升压后,通过分子筛吸附塔的吸附层时,氮分子优先被吸附,氧分子留在气相中而成为成品氧气;吸附剂中的氮组分吸附达到饱和时,利用减压或抽真空的方法将吸附剂表面吸附的氮分子解吸出来并送出界区,达到恢复吸附剂的吸附能力;从而使氧、氮分离获得纯度为90~95%的氧气,由流量控制阀控制氧气流量,通过氧气喷枪送入玻璃窑炉3;

48.非催化转化炉a4和非催化转化炉b5设在玻璃窑炉3两侧,和玻璃窑炉3连通;非催化转化炉a4、非催化转化炉b5和烟气回收装置7进口切换连接,烟气回收装置7出口分别和烟囱8、高温烟气风机6连接,高温烟气风机6和非催化转化炉a4底部、非催化转化炉b5底部切换连接;

49.天然气供应装置2和非催化转化炉a4底部、非催化转化炉a4上部、非催化转化炉b5底部、非催化转化炉b5上部、玻璃窑炉3切换连接,

50.氧气供应装置1和玻璃窑炉3连接;

51.高温烟气风机6和非催化转化炉a4底部、非催化转化炉b5底部连接的管道上设氧气含量分析仪、流量计、温度传感器和压力传感器,天然气供应装置2和非催化转化炉a4底部、非催化转化炉a4上部、非催化转化炉b5底部、非催化转化炉b5上部、玻璃窑炉3连接的管道上设流量调节阀和压力传感器,氧气供应装置1和玻璃窑炉3连接的管道上设流量调节阀和压力传感器。

52.优选地,本系统还包括智能控制系统,用于包括控制非催化转化炉a4/b5的切换,控制天然气进入非催化转化炉a4/b5、玻璃窑炉3的切换,切换示意图如图3所示;调节氧气进入玻璃窑炉3的流量,调节循环烟气进入非催化转化炉a4/b5的流量,调节天然气进入非催化转化炉a4/b5、玻璃窑炉3的流量,从而控制玻璃窑炉3炉温、炉压。

53.如图4所示,所述系统燃烧时包括如下步骤:

54.1)在初始阶段利用空气助燃,空气由非催化转化炉a4进入玻璃窑炉3,天然气直接进入玻璃窑炉3,空气和天然气在玻璃窑炉3内燃烧,燃烧产生的烟气经非催化转化炉b5,为非催化转化炉b5升温蓄热,再进入烟气回收装置7回收热量、除尘、脱硫,后由高温烟气风机

6引入非催化转化炉a4,再进入玻璃窑炉3,同时玻璃窑炉3内也由氧气喷枪通入氧气,利用循环烟气和氧气混合(碳基富氧)助燃,逐步替代空气助燃;过一段时间,切换非催化转化炉a4/b5,空气由非催化转化炉b5进入玻璃窑炉3,天然气直接进入玻璃窑炉3,空气和天然气在玻璃窑炉3内燃烧,燃烧产生的烟气经非催化转化炉a4,为非催化转化炉a4升温蓄热,再进入烟气回收装置7回收热量、除尘、脱硫,后由高温烟气风机6引入非催化转化炉b5,再进入玻璃窑炉3,同时玻璃窑炉3内也由氧气喷枪通入氧气,利用循环烟气和氧气混合助燃,逐步替代空气助燃;如此循环切换;经过一段时间的循环,循环烟气富含水蒸气和二氧化碳,循环烟气和氧气完全替代空气助燃,系统进入正常运行状态;

55.2)转化与重整阶段:0~17分钟为转化与重整阶段,当循环烟气中氧气含量小于等于设定含量限值2%时,循环烟气从非催化转化炉a4底部进入炉内,天然气也从非催化转化炉a4底部进入炉内,天然气与循环烟气中的水蒸气及二氧化碳发生转化和重整反应,生成氢气和一氧化碳即高热值水煤气(在750℃以上即可发生转化和重整反应,且不需要催化剂),送入玻璃窑炉3,氧气由氧气喷枪送入玻璃窑炉3,氧气与非催化转化生成的一氧化碳和氢气、少量未发生转化重整反应的天然气在玻璃窑炉3内发生燃烧反应;当循环烟气中氧气含量大于设定含量限值2%时,循环烟气从非催化转化炉a4底部进入炉内,天然气从非催化转化炉a4上部即距离非催化转化炉a4顶部约1/5~1/3位置处进入炉内,天然气与循环烟气中的水蒸气及二氧化碳发生转化和重整反应,生成氢气和一氧化碳即高热值水煤气,送入玻璃窑炉3,氧气由氧气喷枪送入玻璃窑炉3,氧气与非催化转化生成的一氧化碳和氢气、少量未发生转化重整反应的天然气在玻璃窑炉3内发生燃烧反应;

56.3)烟气吹扫阶段:18~20分钟为烟气吹扫阶段,在转化与重整阶段结束后,天然气切换为直接进玻璃窑炉3,循环烟气由非催化转化炉a4底部进入炉内吹扫置换转化残余可燃气,进入玻璃窑炉3,氧气由氧气喷枪送入玻璃窑炉3,发生燃烧反应;

57.4)转化炉升温阶段:0~20分钟为转化炉升温阶段,在转化与重整阶段和烟气吹扫阶段,玻璃窑炉3出口的高温烟气进入非催化转化炉b5,使炉内升温蓄热,再进入烟气回收装置7回收热量、除尘、脱硫,后约20~30%的烟气由高温烟气风机6加压至0.05~0.2mpa后引入非催化转化炉a4循环,其余由烟囱8放空或者进行ccus;

58.5)每20分钟非催化转化炉a/b切换,非催化转化炉a4/b5切换即非催化转化炉b5发生转化和重整反应,非催化转化炉a4升温蓄热;如此循环切换。烟气循环量约占总烟气量的20~30%。

59.优选地,玻璃窑炉3的硅砂、纯碱、白云石、石灰石、芒硝等原料在进入玻璃窑炉3时会夹带和吸附空气,利用循环烟气对原料进料系统进行隔离和置换,规避原料型氮氧化物的产生。利用循环烟气对玻璃窑炉3易漏风部位进行隔离,玻璃窑炉3易漏风部位包括玻璃窑炉投料口、火焰观察口、烟道等,隔离方式包括气封、气帘等,规避热力型氮氧化物的产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1