玻璃钢化设备风栅段用出风孔以及出风风嘴的制作方法

1.本实用新型涉及玻璃钢化设备技术领域,具体为玻璃钢化设备风栅段用出风孔以及出风风嘴。

背景技术:

2.钢化玻璃是将普通退火玻璃先切割成要求尺寸,然后加热到接近软化点的温度,再通过玻璃钢化冷却设备进行快速均匀的冷却而得到的。钢化处理后玻璃表面形成均匀压应力,而内部则形成张应力,使玻璃的抗弯和抗冲击强度得以提高,其强度约是普通退火玻璃的四倍以上,是一种表面具有压应力的安全玻璃。

3.目前传统的玻璃钢化设备风栅段(平风栅和弯风栅)出风孔均采用直孔、孔边沿不倒角或仅一侧倒小斜角的结构形式,倒角段均在圆柱孔单侧且为直线结构,该倒角尺寸极小,仅用于去除钻孔时产生的毛刺。当冷却风通过这种出风孔时,一方面,风压及流量均会在出风口产生较大的损失,使得玻璃钢化设备能耗较大;另一方面,玻璃钢化冷却设备中的出风口位置也容易产生风蚀,从而降低设备的使用寿命。

技术实现要素:

4.本实用新型的目的是提供一种玻璃钢化设备风栅段用出风孔以及出风风嘴,以降低玻璃钢化冷却过程中风压及流量的损耗,从而降低玻璃钢化设备的能耗,并降低玻璃钢化设备的风蚀作用,提高设备使用寿命。

5.本实用新型采用的技术方案是:玻璃钢化设备风栅段用出风孔,所述出风孔设置在风嘴本体上,由依次连通的第一锥形孔、圆柱孔和第二锥形孔组成,第一锥形孔的小孔端与第二锥形孔的小孔端的孔径均与所述圆柱孔的孔径相同并分别连接在圆柱孔的两端,所述第一锥形孔的大孔端朝向风嘴本体外侧方向,所述第二锥形孔的大孔端朝向风嘴本体的内腔方向,所述第一锥形孔、第二锥形孔与圆柱孔同轴分布。

6.作为优选方案,所述出风孔的总深度是圆柱孔直径的0.6-2.5倍。

7.作为优选方案,所述第一锥形孔的纵截面的直线与所述圆柱孔轴线的夹角为15

°‑

45

°

。

8.作为优选方案,所述第一锥形孔的深度为出风孔总深度的0.05-0.8倍。

9.作为优选方案,所述第二锥形孔的纵截面的直线与所述圆柱孔轴线的夹角为15

°‑

45

°

。

10.作为优选方案,所述第二锥形孔的深度为出风孔总深度的0.05-0.8倍。

11.玻璃钢化用出风风嘴,具有上述的玻璃钢化设备风栅段用出风孔,多个出风孔设置在风嘴本体的出风端位置。

12.本实用新型的有益效果是:

13.本实用新型的玻璃钢化设备风栅段出风孔应用在玻璃钢化设备上后,冷却风可更加流畅平滑的依次通过靠近内腔端第二锥形孔、圆柱孔和远离内腔端第一锥形孔后吹向待

冷却玻璃。经试验,在相同风压及流量冷却风的前提下,本实用新型相对于传统的冷却出风孔结构的出风风压和流量可提高5%以上,从而降低了玻璃钢化设备的能耗。同时降低了冷却设备出风口位置的风蚀,延长了冷却设备的使用寿命以及大修间隔,降低了玻璃钢化企业的生产成本,利于推广。

附图说明

14.为了更清楚地说明实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

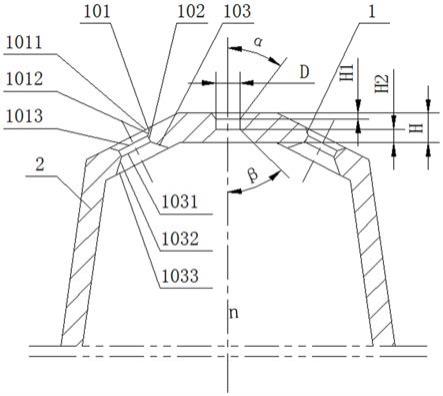

15.图1为本实用新型的玻璃钢化用出风风嘴的一种实施方式的剖面结构示意图以及对应的玻璃钢化设备风栅段用出风孔的剖面结构示意图;

16.图2为本实用新型的玻璃钢化用出风风嘴的另一种实施方式的剖面结构示意图以及对应的玻璃钢化设备风栅段用出风孔的剖面结构示意图;

17.附图标记:1、出风孔,101、第一锥形孔,1011、大孔端,1012、第一孔侧壁,1013、小孔端,102、圆柱孔,103、第二锥形孔,1031、小孔端,1032、第二孔侧壁,1033、大孔端,2、风嘴本体。

具体实施方式

18.下面,通过示例性的实施方式对本实用新型进行具体描述。然而应当理解,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益的结合到其它实施方式中。

19.需要说明的是:除非另做定义,本文所使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型专利申请说明书以及权利要求书中所使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个

ꢀ”

、“一”或者“该”等类似词语也不表述数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,但并不排除其他元件或者物件。

20.实施例1、

21.下面结合附图1具体描述本实施例中各组件的具体结构:

22.实施例如图1所示,玻璃钢化设备风栅段用出风孔以及出风风嘴,其中玻璃钢化用出风风嘴包括风嘴本体2以及间隔开设在风嘴本体2出风端位置的多个出风孔1,多个出风孔1以风嘴本体2的长度方向中心线为轴对称分布,且出风孔1的轴线均与风嘴本体2的横截面的轴线n的夹角相同,冷却风由连接在风嘴本体2的冷却设备产生,通过风嘴本体2后最终由出风孔1朝向待冷却玻璃喷出,使得风嘴产生多方向的冷却风;

23.本实施例中,所述出风孔1由依次连通的第一锥形孔101、圆柱孔102和第二锥形孔103组成,所述第一锥形孔101、第二锥形孔103均与圆柱孔102同轴分布,所述出风孔h的总深度是圆柱孔直径d的0.6-2.5倍;

24.其中,所述第一锥形孔的深度h1为出风孔总深度h的0.05-0.8倍,第一锥形孔101具有圆形的大孔端1011、圆形的小孔端1013以及连接在大孔端1011和小孔端1013之间的第一孔侧壁1012,其中,圆形的大孔端1011和圆形的小孔端1013同轴设置,第一锥形孔101的小孔端1013连接在圆柱孔102的一端,且小孔端1013的半径与圆柱孔102的半径相等,第一锥形孔101的大孔端1011朝向风嘴本体2的外侧方向,第一锥形孔侧壁1012的纵截面的直线与所述圆柱孔102轴线的夹角为15

°‑

45

°

,也可以理解为形成第一锥形孔101的母线与所述出风孔的轴线的夹角α为15

°‑

45

°

;

25.其中,所述第二锥形孔的深度h2为出风孔总深度h的0.05-0.8倍,第二锥形孔103具有圆形的小孔端1031、圆形的大孔端1033以及连接在小孔端1031和大孔端1033之间的第二孔侧壁1032,其中,圆形的小孔端1031和圆形的大孔端1033同轴设置,小孔端1031连接在圆柱孔102的另一端,且小孔端1031的半径与圆柱孔102的半径相等,所述第二锥形孔103的大孔端1033朝向风嘴本体2的内腔方向,第二孔侧壁1032的纵截面的直线与所述圆柱孔102轴线的夹角为15

°‑

45

°

,也可以理解为形成第二锥形孔103的母线与所述出风孔1的轴线的夹角β为15

°‑

45

°

。

26.上述结构使得风嘴本体2中的冷却风更加平稳流畅的由第二锥形孔103进入到圆柱孔102,再经第一锥形孔101喷向待冷却玻璃。减小了风压及流量的损失,同时也避免了在出风孔1位置产生的风蚀坑。

27.实施例2、

28.实施例如图2所示,需要说明的是,图2中的出风孔结构与图1中出风孔结构参数相同,两实施例的不同之处在于出风孔在风嘴本体上分布方向不同,因此出风孔的结构不再描述,具体描述出风孔的分布方式,如下所述:

29.其中玻璃钢化用出风风嘴包括风嘴本体2以及间隔开设在风嘴本体2出风端位置的多个出风孔1,出风孔1的轴线均与风嘴本体2的横截面的轴线n平行;冷却风由连接在风嘴本体2的冷却设备产生,通过风嘴本体2后最终由出风孔1朝向待冷却玻璃喷出,使风嘴产生单一方向的冷却风。

30.需要说明的是:上述实施例中的玻璃钢化设备风栅段包含平风栅和弯风栅等;

31.应当指出,虽然通过上述实施方式对本实用新型进行了描述,然而本实用新型还可以有其它的多种实施方式。在不脱离本实用新型精神和范围的前提下,熟悉本领域的技术人员显然可以对本实用新型做出各种相应的改变和变形,但这些改变和变形都应当属于本实用新型所附权利要求及其等效物所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1