一种以催化干气为原料的氢气回收装置的制作方法

1.本实用新型涉及一种氢气回收装置,特别是涉及一种以催化干气为原料的氢气回收装置,属于氢气回收装置技术领域。

背景技术:

2.催化干气是煤化工和石油化工行业催化装置产生的一种含氢尾气,由于其氢含量较低无法直接利用,多排放到瓦斯管网燃烧或售卖,造成大量的氢资源浪费,催化干气的各个组分的含量相对变化大,其中氢气、甲烷的含量会随时发生

±

10%的波动,一氧化碳、二氧化碳以及碳三以上的含量可能发生

±

50%甚至更大幅度的波动,现有以催化干气为原料气的氢气回收方法主要有膜分离吸附方法、变压吸附方法和冷冻分离法,对于氢组分含量相对不高的催化干气,膜分离吸附方法存在高露点温度组分会逐步沉积在过滤膜中,改变过滤膜性质,影响膜分离效果以及运行周期短的缺陷,变压吸附方法的不足之处是回收率相对比较低,经济性不佳,而冷冻分离法的设备投资大,原料气需要深度预处理,能耗高,为此设计一种以催化干气为原料的氢气回收装置来改进上述问题。

技术实现要素:

3.本实用新型的主要目的是为了提供一种以催化干气为原料的氢气回收装置,保证氢气纯度的情况下大大提高了催化干气中氢气的回收率;

4.有效避免了因催化干气中存在高沸点组分导致膜材料的失效,提高了膜材料的使用寿命,降低整体工艺的运行成本。

5.本实用新型的目的可以通过采用如下技术方案达到:

6.一种以催化干气为原料的氢气回收装置,包括气液分离前压缩机气液分离前压缩机,气液分离前压缩机气液分离前压缩机的输出端连通气液分离前水冷器,气液分离前水冷器的输出端连通冷冻气液分离装置,冷冻气液分离装置的输出端连通膜分离前加热器,膜分离前加热器的输出端连通紧密过滤器,紧密过滤器的输出端连通膜分离装置,膜分离装置的输出端连通变压吸附前压缩机,变压吸附前压缩机的输出端连通变压吸附装置,变压吸附装置的输出端连通变压吸附尾气压缩机,变压吸附尾气压缩机和冷冻气液分离装置还连通去瓦斯管网,膜分离装置减压后连通去瓦斯管网,变压吸附装置还连通去氢气管网。

7.优选的,冷冻气液分离装置至少设有两个气液分离罐。

8.优选的,气液分离前压缩机气液分离前压缩机为至少两级往复式压缩机。

9.优选的,气液分离前水冷器采用冷冻水为降温介质的水冷式换热器。

10.优选的,膜分离前加热器为凝结水加热器。

11.优选的,膜分离装置为至少两片聚酰亚胺中空纤维膜串/并列组合的膜分离装置。

12.优选的,膜分离装置和变压吸附前压缩机之间依次连通有膜分离后水冷器、变压吸附前压缩机和变压吸附前冷水器。

13.优选的,膜分离后水冷器和变压吸附前冷水器为冷冻水降温介质的冷水式换热

器。

14.优选的,变压吸附前压缩机为至少两级往复式压缩机。

15.优选的,变压吸附装置由八个吸附塔组合而成。

16.本实用新型的有益技术效果:

17.本实用新型提供的一种以催化干气为原料的氢气回收装置,保证氢气纯度的情况下大大提高了催化干气中氢气的回收率;

18.有效避免了因催化干气中存在高沸点组分导致膜材料的失效,提高了膜材料的使用寿命,降低整体工艺的运行成本。

附图说明

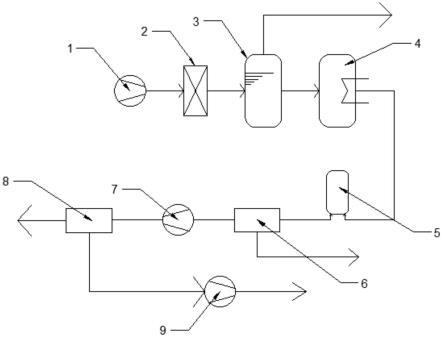

19.图1为按照本实用新型的一种以催化干气为原料的氢气回收装置的一优选实施例的流程图。

20.图中1-气液分离前压缩机,2-气液分离前水冷器,3-冷冻气液分离装置,4-膜分离前加热器,5-精密过滤器,6-膜分离装置,7-变压吸附前压缩机,8-变压吸附装置,9-变压吸附尾气压缩机。

具体实施方式

21.为使本领域技术人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

22.如图1所示,本实施例提供的一种以催化干气为原料的氢气回收装置,包括气液分离前压缩机气液分离前压缩机1,气液分离前压缩机气液分离前压缩机1的输出端连通气液分离前水冷器2,气液分离前水冷器2的输出端连通冷冻气液分离装置3,冷冻气液分离装置3的输出端连通膜分离前加热器4,膜分离前加热器4的输出端连通紧密过滤器5,紧密过滤器5的输出端连通膜分离装置6,膜分离装置6的输出端连通变压吸附前压缩机7,变压吸附前压缩机7的输出端连通变压吸附装置8,变压吸附装置8的输出端连通变压吸附尾气压缩机9,变压吸附尾气压缩机9和冷冻气液分离装置3还连通去瓦斯管网,膜分离装置6减压后连通去瓦斯管网,变压吸附装置8还连通去氢气管网,冷冻气液分离装置3至少设有两个气液分离罐,气液分离前压缩机气液分离前压缩机1为至少两级往复式压缩机,气液分离前水冷器2采用冷冻水为降温介质的水冷式换热器,膜分离前加热器4为凝结水加热器,膜分离装置6为至少两片聚酰亚胺中空纤维膜串/并列组合的膜分离装置,膜分离装置6和变压吸附前压缩机7之间依次连通有膜分离后水冷器、变压吸附前压缩机和变压吸附前冷水器,膜分离后水冷器和变压吸附前冷水器为冷冻水降温介质的冷水式换热器,变压吸附前压缩机为至少两级往复式压缩机。

23.气液分离前压缩机1输入催化干气,进行压缩后再导入至气液分离前水冷器2冷冻后通入至冷冻气液分离装置3,通过冷冻气液分离装置3输出的高压气相催化干气至膜分离前加热器4,冷冻气液分离装置3还输出的液态烃,膜分离前加热器4输出气体至精密过滤器5进行过滤后,再通过膜分离装置6分离后的富氢气,同时膜分离装置6输出的尾气,膜分离装置6分离通过变压吸附前压缩机7输出气体,再通过变压吸附装置8输出的脱附尾气,变压吸附尾气压缩机9输出的成品氢气。

24.变压吸附装置8由八个吸附塔组合而成,采用8-1-5冲洗工艺,其中一个吸附塔始终处于进料吸附状态,同时有1台吸附塔处于连续冲洗阶段,其余6台吸附塔处于再生的不同阶段。

25.其工艺过程由吸附、五次均压降、顺放、逆放、冲洗、五次均压升,产品最终升压等步骤组成,具体工艺过程如下:

26.a.吸附过程

27.来自界外的压缩瓦斯气不含机械水以压力约2.5mpag,温度40-45℃首先原料气冷却器,将原料气温度降至40℃以下,然后进入原料气缓冲分液罐分掉液滴,然后进入吸附塔a,自下而上经过吸附床层,气体中的甲烷、氮气、co、co2及少量的重烃被塔内吸附剂吸附,氢气等组分从吸附塔顶部连续排出至产品氢气缓冲罐,减压至1.0mpa送出界外。

28.当被吸附杂质的传质区前沿(称为吸附前沿)到达床层出口预留段某一位置时,关掉a塔的原料气进料阀和产品气出口阀,停止吸附,转入再生过程。

29.吸附剂的再生过程依次如下:

30.b.均压降压过程

31.这是在吸附过程结束后,顺着吸附方向将塔内的较高压力的氢气放入其它已完成再生的较低压力吸附塔的过程,这一过程不仅是降过压程,更是回收床层死空间氢气的过程,本流程共包括了7次连续的均压降压过程,以保证氢气的充分回收。

32.c.顺放过程

33.在这一过程中,顺着吸附方向吸附塔上部加纯的氢气顺放到顺放缓冲罐,将此部分氢气缓冲起来,用作后面的吸附塔冲洗用气体。

34.顺放过程分为2步,先是高压顺放(pp1),后是低压顺放(pp2),顺放气分别存储在高压顺放罐和低压顺放罐中。

35.d.逆放过程

36.在顺放结束、吸附前沿已达到床层出口后,逆着吸附方向将吸附塔压力降至接近常压,此时被吸附的杂质开始从吸附剂中大量解吸出来,解吸气送至直接送出界区。

37.e.冲洗过程

38.在这一过程中,逆着吸附方向用顺放罐内的氢气对吸附塔进行冲洗,使吸附剂吸附的杂质在氢气的冲洗条件下得以解吸完全,冲洗的气体送解吸气缓冲罐缓冲后送出界区。

39.冲洗过程分为2步,先是低压冲洗(p2),用低压顺放罐的气冲洗吸附床层,再用高压顺放罐的气去冲洗吸附床层,这样冲洗方式使吸附床层解吸的非常干净。

40.f.均压升压过程

41.吸附剂的冲洗再生完成后,再依次打开a塔的各均压阀,依次利用其它塔的死空间气体对a塔进行均衡升压,在这一过程中,a塔的压力逐渐上升,并回收这些塔的氢气等组分,本流程共包括了连续7次均压升压过程。

42.g.产品气升压过程

43.在7次均压升压过程完成后,为了使吸附塔可以平稳地切换至下一次吸附并保证产品纯度在这一过程中不发生波动,需要通过升压调节阀缓慢而平稳地用产品氢气将吸附塔压力升至吸附压力.

44.这样,a塔就完成了一个完整的循环过程,又可以进入下一次吸附循环。

45.以上,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1