一种颗粒肥料生产线的制作方法

1.本实用新型涉及一种颗粒肥料生产线,属于肥料挤压造粒技术领域。

背景技术:

2.颗粒肥料的好处有:1)改善粉肥物理性质,可减少在销售分配过程中产生的吸湿、结块和起尘等危害;2)粉肥在大田施用的时候容易被风吹散,颗粒肥料适用于使用机具施肥、提高施肥效率;3)肥料造粒可以把多种养分综合在同一颗粒中,简化施肥作业;4)施用颗粒肥料与施用粉肥相比,可减慢养分的溶出速率,减少养分的损失。关于肥料颗粒的粒径分布和颗粒强度等一些指标,如同它的养分含量一样,已成为肥料质量标准的内容。

3.但是,传统的肥料造粒过程一般是将多种原料在混料机混合后输送到挤压机后,通过挤压造粒技术获得颗粒,而成粒率则决定了生产环节的成本,成立率高,则返工次数少,生产成本低,成粒率低,则原材料需要返回前道工序,重新加工,势必造成成本的增加,影响产品在市场上的竞争力。因此,如何提高成粒率,是本领域技术人员持续追逐的目标。

技术实现要素:

4.本实用新型的目的在于提供一种新的技术方案以改善或解决如上所述的现有技术中存在的技术问题。

5.本实用新型了提供一种颗粒肥料生产线,其包括多个皮带秤,还包括通过管道依次连接的用于原料加水进行均匀混合的混料机、用于对混合后的原料进行挤压的挤压机、用于将挤压后的板块状物料破碎成粗颗粒的粗破碎机、对粗颗粒进行冷却的冷却机、用于将冷却后的粗颗粒破碎成细颗粒的精破碎机、用于筛分大于粒径要求的大颗粒的粗筛分机、用于筛分小于粒径要求的细小颗粒的细筛分机、用于对尺寸合格的颗粒进行磨圆抛光的抛光机和用于对磨圆抛光后的颗粒进行包膜的包膜机,所述多个皮带秤与所述混料机的进料口连通。

6.进一步的,还包括用于在肥料颗粒进行包膜前筛掉细末粉的精筛分机,所述精筛分机的入料端与所述抛光机的出料端通过管道连接,所述精筛分机的出料端与所述包膜机的入料端通过管道连接。

7.进一步的,还包括返料输送系统,还包括返料输送系统,所述粗筛分机、细筛分机和精筛分机均通过管路与所述返料输送系统的入料端连接,所述返料输送系统的出料端通过管路分别与所述精破碎机的入料端和所述混料机的入料端连接,所述返料输送系统中设有用于计量返回物料重量的称重装置。所述粗筛分机将大于粒径要求的大颗粒筛分出来后通过返料输送系统计重并输送回所述粗破碎机重新破碎;所述细筛分机将小于粒径要求的细小颗粒筛分出来后通过返料输送系统计重并输送回混料机从新造粒;所述精筛分机将筛分处的细末粉筛分出来后通过返料输送系统计重并输送回混料机从新造粒。

8.进一步的,还包括包装设备,所述包装设备与所述包膜机的成品颗粒出料端连接。

9.进一步的,还包括除尘设备,所述除尘设备均通过除尘管道与所述皮带秤、粗破碎

机、冷却机、精破碎机、粗筛分机、细筛分机、抛光机、精筛分机、包膜机和包装设备连接,因为在化肥颗粒生产的过程中,每道工序都会产生粉尘,通过增加除尘设备解决粉尘污染的问题。

10.进一步的,所述冷却机为水循环冷却或压缩空气冷却。

11.进一步的,还包括包膜溶解喷射系统,所述包膜机上设有包膜溶液喷射口,所述包膜溶解喷射系统与所述包膜溶液喷射口通过管路连接,包膜溶解喷射系统用于将包膜材料溶解成溶液状态并定量加压喷射到包膜机的滚筒内。

12.本实用新型的有益效果是:

13.1.本实用新型在粗破碎之后增加冷却机,使因为挤压做功温度升至80至 90摄氏度的粗颗粒的温度减低至30至40摄氏度,通过降低粗颗粒的温度提高粗颗粒的硬度,进而粗颗粒进入精破碎机进行精破碎时的成粒率得到大幅度提高,减少了精破碎工序返工的物料数量,降低了产线的生产成本,提高了生产效率;

14.2.本实用新型包括返料输送系统,并且所述返料输送系统中设有用于计量返回物料重量的称重装置,所述返料输送系统将粗筛分机、细筛分机以及精筛分机中筛分出的不合格产品计重后返回相应的工序重新加工,使颗粒肥料生产线形成闭环造粒系统,通过称重装置控制投料和返料量,避免设备因为返料过多,导致设备塞料,进而导致设备故障;

15.3.本实用新型的除尘设备解决化肥颗粒生产的过程中的粉尘污染的问题。

附图说明

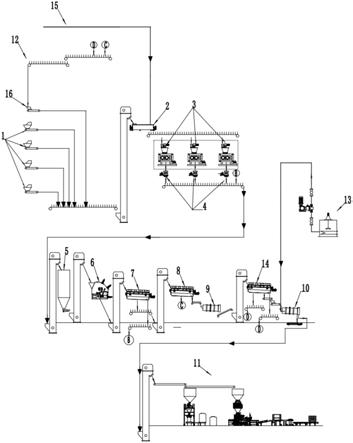

16.图1为本实用新型的结构示意图;

17.图中,1皮带秤,2混料机,3挤压机,4粗破碎机,5冷却机,6精破碎机,7 粗筛分机,8细筛分机,9抛光机,10包膜机,11包装设备,12返料输送系统, 13包膜溶解喷射系统,14精筛分机,b大颗粒,c细小颗粒,d细末粉,15进水管,16称重装置。

具体实施方式

18.以下结合实例对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

19.如图1所示,本实用新型提供了一种颗粒肥料生产线,其包括多个皮带秤 1、混料机2、挤压机3、粗破碎机4、冷却机5、精破碎机6、粗筛分机7、细筛分机8、抛光机9和包膜机10,所述多个皮带秤1、混料机2、挤压机3、粗破碎机4、冷却机5、精破碎机6、粗筛分机7、细筛分机8、抛光机9、精筛分机14、包膜机10从左至右通过管道进行连接,所述包膜机10的成品颗粒出料端与包装设备11连接。

20.所述粗筛分机7、细筛分机8和精筛分机14均通过管路与返料输送系统12 的入料端连接,所述返料输送系统12的出料端通过管路分别与所述精破碎机6 的入料端和所述混料机2连接,所述返料输送系统12中还设有用于计量返回物料重量的称重装置16。

21.所述皮带秤1、粗破碎机4、冷却机5、精破碎机6、粗筛分机7、细筛分机8、抛光机9、精筛分机14、包膜机10和包装设备11均通过管道与除尘设备连接。

22.所述冷却机5优选水循环冷却或压缩空气冷却。

23.所述包膜机上设有包膜溶液喷射口,所述包膜溶液喷射口通过管路与包膜溶解喷

射系统13连接,包膜溶解喷射系统13用于将包膜材料溶解成溶液状态并定量加压喷射到包膜机的滚筒内。

24.所述颗粒肥料生产线的工作步骤如下:

25.第一步,利用皮带秤1进行配料,将经检验合格的多种粉体原料经计量,通过皮带秤1输送至混料机2;

26.第二步,按比例混合后的原料进入混料机2,通过进水管15向混料机中加水进行搅拌均匀,得到混合物料;

27.第三步,利用挤压机3对混合后的物料进行挤压,得到板块状物料,因为挤压做功板块状物料温度升至80至90摄氏度;

28.第四步,挤压后的板块状物料进入粗破碎机4,得到粗粒料;

29.第五步,粗颗粒进一步输送到冷却机5,在冷却机5内将粗颗粒的温度减低至30至40摄氏度;

30.第六步,将冷却后的粗粒料输送到精破碎机6进行精破碎,得到细粒料;

31.第七步,将得到的细颗粒输送到粗筛分机7,所述粗筛分机7将大于粒径要求的大颗粒b筛分出来后通过返料输送系统12输送回所述粗破碎机4重新破碎;

32.第八步,将经过粗筛分机7筛分后得到的颗粒输送到所述细筛分机8进一步筛分,所述细筛分机8将小于粒径要求的细小颗粒c筛分出来后通过返料输送系统12输送回皮带秤1重新造粒,经过所述细筛分机8的筛分后,满足粒径要求的即为目标粒料;

33.第九步,将目标颗粒输送到抛光机9进行磨圆抛光,即借助抛光机9,使目标粒料之间相互碰撞摩擦,使目标粒料的棱角得以打磨掉,提升产品的品质。

34.第十步,将抛光打磨后的目标颗粒输送到精筛分机14中,将因抛光产生的细末粉d筛分出来并通过返料输送系统12输送回皮带秤1重新造粒;

35.第十一步,将从精筛分机14输送出来的目标颗粒输送到包膜机10内进行包膜加工后输出合格颗粒;

36.第十二步,最后将合格粒料输送到包装设备11装袋。

37.使用本实用新型提供的颗粒肥料生产线,在粗破碎之后增加冷却机5,使因为挤压做功温度升至80至90摄氏度的粗颗粒的温度减低至30至40摄氏度,通过降低粗颗粒的温度提高粗颗粒的硬度,进而粗颗粒进入精破碎机6进行精破碎时的成粒率得到大幅度提高,减少了精破碎工序返工的物料数量,降低了产线的生产成本,提高了生产效率;本实用新型还包括返料输送系统12,并且所述返料输送系统12中设有用于计量返回物料重量的称重装置16,所述返料输送系统12将粗筛分机、细筛分机以及精筛分机中筛分出的不合格产品计重后返回相应的工序重新加工,使颗粒肥料生产线形成闭环造粒系统,通过称重装置16控制投料和返料量,避免设备因为返料过多,导致设备塞料,进而导致设备故障;本实用新型安装除尘设备解决化肥颗粒生产的过程中的粉尘污染的问题。

38.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1