一种大间距高致密率多晶硅还原炉的制作方法

1.本实用新型涉及多晶硅生产技术领域,具体涉及一种大间距高致密率多晶硅还原炉。

背景技术:

2.多晶硅是电子产业的基础材料,其具体用于制造光伏发电-太阳能电池片、集成电路、半导体分离元件及电力电子器件等。由于多晶硅产业属于高耗能产业,因此降低多晶硅生产能耗具有重大的实用价值,目前,多晶硅生产一般采用“改良西门子法”,其中,能耗主要集中在多晶硅还原炉,故,降低多晶硅还原炉能耗是降低多晶硅生产能耗的重要途径。

3.现有还原炉硅棒间距较小,炉内热场不均匀,当生长至中期后炉内温场容易失控产生雾化。在实际操作过程中只有被动稀释物料浓度,降低硅棒温度来防止雾化,但这也会客观上降低多晶硅的沉积速率。

技术实现要素:

4.本实用新型旨在解决现有技术中存在的问题,提供一种大间距高致密率多晶硅还原炉,同一圈硅棒环上的棒间距增大,同时中心设置一较大口径的中心喷嘴,炉内热场得到优化,多晶硅沉积速率提高10~40%,生产效率大幅提高,还原电耗较现有炉型低4~8%。

5.本实用新型的目的是通过以下技术方案实现的:

6.一种大间距高致密率多晶硅还原炉,包括底盘和设置在底盘上方的炉筒,其特征在于:所述底盘上设置有尾气出孔、硅棒环和喷嘴环,所述底盘中心位置设置有中心喷嘴,所述中心喷嘴直径为8-18mm,所述硅棒环和喷嘴环间隔设置,同一圈硅棒环上,任意相邻两个硅棒之间的间距为240-300mm,所述喷嘴环上的边缘喷嘴直径为7-14mm,边缘喷嘴的直径小于中心喷嘴的直径。

7.优选的,所述炉筒上设置有炉筒夹套,所述炉筒夹套上设置有炉筒水进水口和炉筒水出水口。

8.优选的,所述炉筒上设置有视镜。

9.优选的,所述底盘上设置有底盘夹套腔,所述底盘夹套腔上设置有底盘冷却水出水口和底盘冷却水进水口。

10.优选的,所述底盘夹套腔上设置有排气阀。

11.优选的,所述尾气出孔均匀设置在底盘外边缘。

12.优选的,所述尾气出孔均匀设置在底盘中部。

13.优选的,所述底盘上设置有还原电极,所述还原电极上设置有电极冷却水管路。

14.工作原理:炉筒底盘清洗、烘干后,炉内装好硅芯;通入底盘冷却水、电极冷却水和炉筒冷却水,并开启排气阀,当排气阀处排气完成即可关闭排气阀,通过高压启动击穿硅芯,让硅芯处于炽热状态,随后视镜氢气吹扫视镜,准备好后,还原炉准备进料,原料气通过还原物料进管和喷嘴环喷入还原炉中,通过扩散、对流作用在硅芯表面热分解沉积多晶硅,

还原尾气通过尾气出口排出。还原炉上同一圈硅棒环上的棒间距由现有220~235mm,适当增大至240~300mm,炉内热场得到优化,多晶硅沉积速率提高10~40%,生产效率大幅提高,还原电耗较现有炉型低4~8%,棒间距增大后,硅棒直径可长得更大,单炉产量较原有棒径高10~40%,同时由于棒间距增大,停炉时硅棒直径可长得更粗,单炉多晶硅产量得到提升;中心设置一较大口径的中心喷嘴,改善硅棒顶部横梁部位生长环境,避免硅棒顶部长爆米花,从而提升硅棒致密率,降低还原电耗。

15.本技术方案的有益效果如下:

16.一、本实用新型提供的一种大间距高致密率多晶硅还原炉,同一圈硅棒环上的棒间距增大,同时中心设置一较大口径的中心喷嘴,炉内热场得到优化,多晶硅沉积速率提高10~40%,生产效率大幅提高,还原电耗较现有炉型低4~8%。

17.二、本实用新型提供的一种大间距高致密率多晶硅还原炉,视镜内侧设置有视镜氢气吹扫管,视镜的设置方便观察还原炉内的硅棒生长情况,视镜氢气吹扫管通入氢气防止视镜上留下硅料,阻碍操作人员观察。

18.三、本实用新型提供的一种大间距高致密率多晶硅还原炉,排气阀的设置,向底盘加入冷却水能够使得冷却水充满整个底盘夹套腔,保证底盘的冷却效果。

附图说明

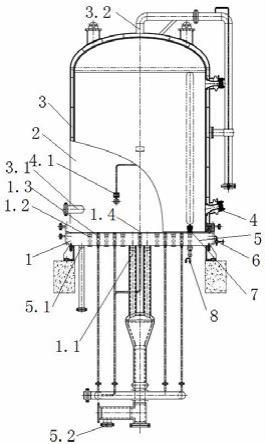

19.图1为本实用新型的结构示意图;

20.图2为本实用新型第一实施例中底盘的结构示意图;

21.图3为本实用新型第二实施例中底盘的结构示意图;

22.图4为本实用新型第三实施例中底盘的结构示意图;

23.图5为本实用新型第四实施例中底盘的结构示意图;

24.其中:1、底盘;1.1、尾气出孔;1.2、硅棒环;1.3、喷嘴环;1.4、中心喷嘴;1.5、边缘喷嘴;2、炉筒;3、炉筒夹套;3.1、炉筒水进水口;3.2、炉筒水出水口;4、视镜;4.1、视镜氢气吹扫管;5、底盘夹套腔;5.1、底盘冷却水出水口;5.2、底盘冷却水进水口;6、排气阀;7、还原电极;8、电极冷却水管路。

具体实施方式

25.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

26.实施例1

27.作为本实用新型一种最基本的实施方案,本实施例公开了一种大间距高致密率多晶硅还原炉,如图1和图2所示,包括底盘1和设置在底盘1上方的炉筒2,所述底盘1上设置有尾气出孔1.1、硅棒环1.2和喷嘴环1.3,尾气出孔1.1设置有4个,尾气出孔1.1均匀设置在底盘1中部,所述底盘1中心位置设置有中心喷嘴1.4,所述中心喷嘴1.4直径为8mm,所述硅棒环1.2和喷嘴环1.3间隔设置,硅棒环1.2包括第一硅棒环、第二硅棒环和第三硅棒环,第一硅棒环上设置有4对硅棒,第二硅棒环上设置有8对硅棒,第三硅棒环上设置有12对硅棒,同一圈硅棒环1.2上,任意相邻两个硅棒之间的间距为290mm,喷嘴环1.3包括第一喷嘴环和第二喷嘴环,第一喷嘴环上设置有8个边缘喷嘴1.5,第二喷嘴环上设置有8个边缘喷嘴1.5,所

述喷嘴环1.3上的边缘喷嘴1.5直径为7mm,边缘喷嘴1.5的直径小于中心喷嘴1.4的直径。

28.实施例2

29.作为本实用新型一种优选实施方案,本实施例公开了一种大间距高致密率多晶硅还原炉,如图1和图3所示,包括底盘1和设置在底盘1上方的炉筒2,所述底盘1上设置有尾气出孔1.1、硅棒环1.2和喷嘴环1.3,尾气出孔1.1设置有6个,尾气出孔1.1均匀设置在底盘1外边缘,所述底盘1中心位置设置有中心喷嘴1.4,所述中心喷嘴1.4直径为13mm,所述硅棒环1.2和喷嘴环1.3间隔设置,硅棒环1.2包括第一硅棒环、第二硅棒环、第三硅棒环和第四硅棒环,第一硅棒环上设置有4对硅棒,第二硅棒环上设置有8对硅棒,第三硅棒环上设置有12对硅棒,第四硅棒环上设置有16对硅棒,同一圈硅棒环1.2上,任意相邻两个硅棒之间的间距为275mm,喷嘴环1.3包括第一喷嘴环、第二喷嘴环和第三喷嘴环,第一喷嘴环上设置有4个边缘喷嘴1.5,第二喷嘴环上设置有12个边缘喷嘴1.5,第三喷嘴环上设置有12个边缘喷嘴1.5,所述喷嘴环1.3上的边缘喷嘴1.5直径为10mm,边缘喷嘴1.5的直径小于中心喷嘴1.4的直径。

30.优选的,所述炉筒2上设置有炉筒夹套3,所述炉筒夹套3上设置有炉筒水进水口3.1和炉筒水出水口3.2。

31.实施例3

32.作为本实用新型一种优选实施方案,本实施例公开了一种大间距高致密率多晶硅还原炉,如图1和图4所示,包括底盘1和设置在底盘1上方的炉筒2,所述底盘1上设置有尾气出孔1.1、硅棒环1.2和喷嘴环1.3,尾气出孔1.1设置有4个,尾气出孔1.1均匀设置在底盘1外边缘,所述底盘1中心位置设置有中心喷嘴1.4,所述中心喷嘴1.4直径为18mm,所述硅棒环1.2和喷嘴环1.3间隔设置,硅棒环1.2包括第一硅棒环、第二硅棒环、第三硅棒环和第四硅棒环,第一硅棒环上设置有4对硅棒,第二硅棒环上设置有8对硅棒,第三硅棒环上设置有12对硅棒,第四硅棒环上设置有16对硅棒,同一圈硅棒环1.2上,任意相邻两个硅棒之间的间距为300mm,喷嘴环1.3包括第一喷嘴环、第二喷嘴环和第三喷嘴环,第一喷嘴环上设置有4个边缘喷嘴1.5,第二喷嘴环上设置有12个边缘喷嘴1.5,第三喷嘴环上设置有12个边缘喷嘴1.5,所述喷嘴环1.3上的边缘喷嘴1.5直径为14mm,边缘喷嘴1.5的直径小于中心喷嘴1.4的直径。

33.优选的,所述炉筒2上设置有炉筒夹套3,所述炉筒夹套3上设置有炉筒水进水口3.1和炉筒水出水口3.2。

34.优选的,所述炉筒2上设置有视镜4。

35.实施例4

36.作为本实用新型一种优选实施方案,本实施例公开了一种大间距高致密率多晶硅还原炉,如图1和图5所示,包括底盘1和设置在底盘1上方的炉筒2,所述底盘1上设置有尾气出孔1.1、硅棒环1.2和喷嘴环1.3,尾气出孔1.1设置有8个,尾气出孔1.1均匀设置在底盘1外边缘,所述底盘1中心位置设置有中心喷嘴1.4,所述中心喷嘴1.4直径为11mm,所述硅棒环1.2和喷嘴环1.3间隔设置,硅棒环1.2包括第一硅棒环、第二硅棒环、第三硅棒环、第四硅棒环和第五硅棒环,第一硅棒环上设置有4对硅棒,第二硅棒环上设置有8对硅棒,第三硅棒环上设置有12对硅棒,第四硅棒环上设置有16对硅棒,第五硅棒环上设置有20对硅棒,同一圈硅棒环1.2上,任意相邻两个硅棒之间的间距为280mm,喷嘴环1.3包括第一喷嘴环、第二

喷嘴环、第三喷嘴环和第四喷嘴环,第一喷嘴环上设置有4个边缘喷嘴1.5,第二喷嘴环上设置有8个边缘喷嘴1.5,第三喷嘴环上设置有16个边缘喷嘴1.5,第四喷嘴环上设置有16个边缘喷嘴1.5,所述喷嘴环1.3上的边缘喷嘴1.5直径为9mm,边缘喷嘴1.5的直径小于中心喷嘴1.4的直径。

37.优选的,所述炉筒2上设置有炉筒夹套3,所述炉筒夹套3上设置有炉筒水进水口3.1和炉筒水出水口3.2。

38.优选的,所述炉筒2上设置有视镜4。

39.优选的,所述底盘1上设置有底盘夹套腔5,所述底盘夹套腔5上设置有底盘冷却水出水口5.1和底盘冷却水进水口5.2。

40.优选的,所述底盘夹套腔5上设置有排气阀6。

41.优选的,所述尾气出孔1.1均匀设置在底盘1外边缘。

42.优选的,所述尾气出孔1.1均匀设置在底盘1中部。

43.优选的,所述底盘1上设置有还原电极7,所述还原电极7上设置有电极冷却水管路8。

44.工作原理:炉筒2底盘1清洗、烘干后,炉内装好硅芯;通入底盘1冷却水、电极冷却水和炉筒2冷却水,并开启排气阀6,当排气阀6处排气完成即可关闭排气阀6,通过高压启动击穿硅芯,让硅芯处于炽热状态,随后视镜4氢气吹扫视镜4,准备好后,还原炉准备进料,原料气通过还原物料进管和喷嘴环1.3喷入还原炉中,通过扩散、对流作用在硅芯表面热分解沉积多晶硅,还原尾气通过尾气出口排出。还原炉上同一圈硅棒环1.2上的棒间距由现有220~235mm,适当增大至240~300mm,炉内热场得到优化,多晶硅沉积速率提高10~40%,生产效率大幅提高,还原电耗较现有炉型低4~8%,棒间距增大后,硅棒直径可长得更大,单炉产量较原有棒径高10~40%,同时由于棒间距增大,停炉时硅棒直径可长得更粗,单炉多晶硅产量得到提升;中心设置一较大口径的中心喷嘴1.4,改善硅棒顶部横梁部位生长环境,避免硅棒顶部长爆米花,从而提升硅棒致密率,降低还原电耗。

45.本技术方案的有益效果如下:

46.本实用新型提供的一种大间距高致密率多晶硅还原炉,同一圈硅棒环1.2上的棒间距增大,同时中心设置一较大口径的中心喷嘴1.4,炉内热场得到优化,多晶硅沉积速率提高10~40%,生产效率大幅提高,还原电耗较现有炉型低4~8%。

47.视镜4内侧设置有视镜氢气吹扫管4.1,视镜4的设置方便观察还原炉内的硅棒生长情况,视镜氢气吹扫管4.1通入氢气防止视镜4上留下硅料,阻碍操作人员观察。排气阀6的设置,向底盘1加入冷却水能够使得冷却水充满整个底盘夹套腔5,保证底盘1的冷却效果。

48.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1