一种碳化硅籽晶的固定结构

一种碳化硅籽晶的固定结构

【技术领域】

1.本实用新型属于碳化硅籽晶生产的技术领域,尤其涉及一种碳化硅籽晶的固定结构。

背景技术:

2.碳化硅作为第三代化合物半导体材料,以其宽禁带、高击穿电场强度、高热导率、高电子迁移率等优异的物理性能,广泛应用于航空、军事、新能源汽车领域。当前制备碳化硅单晶的标准技术为物理气相传输(pvt)籽晶升华法,即在高温高真空的腔体内,碳化硅粉末从固体升华成气体;碳化硅气体在高真空、合适温度梯度及合适源-籽晶距离的作用下,到达籽晶生长表面,进而结晶形成碳化硅单晶。

3.碳化硅单晶体的质量受到多方面因素的影响,例如,温度梯度的控制、气压的控制、生长温度的控制、籽晶质量、籽晶粘剂质量等。当前晶体生长工艺之前,需要一道籽晶粘接预处理工艺,即使用含碳量高的粘接剂将碳化硅籽晶直接粘接在石墨晶托上。采用这种籽晶固定结构会存在石墨材料与碳化硅籽晶之间的热膨胀系数、热导率差异、粘接的不均匀性、粘接剂对籽晶粘接面会有一定腐蚀效果、籽晶背面升华等多种影响因素导致后续晶体生长中产生大量的微管的缺陷以及造成籽晶破坏,影响碳化硅晶体的良品率和质量。

技术实现要素:

4.本实用新型的目的就是解决背景技术中的问题,提出一种碳化硅籽晶的固定结构,能够在粘接固定籽晶时无需使用粘接剂以避免粘接剂对碳化硅籽晶的腐蚀,紧密固定籽晶,提高碳化硅晶体的质量和良品率。

5.为实现上述目的,本实用新型提出了一种碳化硅籽晶的固定结构,包括碳化硅籽晶、金属箔片和晶托,所述碳化硅籽晶的上表面设有碳化膜,所述金属箔片设置在碳化膜与晶托之间,金属箔片加热后与碳化硅籽晶、晶托固定连接。

6.作为优选,所述金属箔片为钨箔片。

7.作为优选,所述碳化膜为光刻胶碳化膜。

8.作为优选,所述晶托为碳化硅陶瓷片。

9.作为优选,所述晶托的底面积不小于碳化硅籽晶的上表面面积,所述金属箔片的面积介于碳化硅籽晶的上表面面积和晶托的底面积之间。

10.作为优选,所述晶托和碳化硅籽晶的横截面均呈圆形,所述晶托的厚度为 4~8mm,晶托直径是碳化硅籽晶直径的1~1.1倍。

11.作为优选,所述金属箔片的横截面呈圆形,金属箔片的厚度为0.15~0.3mm,金属箔片直径是碳化硅籽晶直径的1~1.05倍。

12.作为优选,所述晶托上远离金属箔片的一端设有压重单元。

13.作为优选,所述压重单元为压重块,压重块的重量不低于30kg。

14.作为优选,所述压重单元的中心与晶托的中心位于同一竖直线上,压重单元与晶

托的接触面面积不低于晶托上表面的面积。

15.本实用新型的有益效果:本实用新型通过将金属箔片替代粘连剂来连接固定碳化硅籽晶和晶托,可以避免粘连剂对碳化硅籽晶的腐蚀,金属箔片在加热状态下可与碳化膜上碳进行充分反应形成一层化合物从而紧密固定籽晶,碳化膜和碳化硅陶瓷片双重作用抑制碳化硅籽晶升华逸出,提高碳化硅晶体的质量和良品率。

16.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

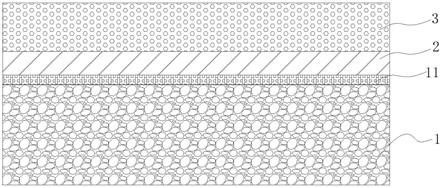

17.图1是一种实施例的成品结构示意图;

18.图2是一种实施例的使用状态示意图。

19.图中:1-碳化硅籽晶、2-金属箔片、3-晶托、4-压重单元、11-碳化膜。

【具体实施方式】

20.实施例1参阅图1和图2,本实施例提供了一种碳化硅籽晶的固定结构,包括碳化硅籽晶1、金属箔片2和晶托3,碳化硅籽晶1的上表面设有碳化膜11,金属箔片2设置在碳化膜11与晶托3之间,金属箔片2加热冷却后与碳化硅籽晶1、晶托3固定连接,其中,碳化膜11可对碳化硅籽晶升华起到一定抑制作用。

21.进一步地,金属箔片2为钨箔片,钨箔片纯度》99.95%,钨箔片在高温环境下可与碳化膜11上的碳反应生成钨碳化合物,钨碳化合物包括碳化钨或碳化二钨,钨碳化合物有效固定碳化硅籽晶1。

22.进一步地,碳化膜11为光刻胶碳化膜,光刻胶碳化膜是光刻胶在高真空环境下1200度碳化形成。

23.进一步地,晶托3为碳化硅陶瓷片,碳化硅陶瓷片具有高导热率和高致密性,高导热性可以保证轴向温度梯度和径向温度的均匀性,高致密性可有效抑制碳化硅籽晶表面升华逸出,从而降低了晶体生长过程中籽晶粘接引入的缺陷,提高了碳化硅晶体质量和成品率。

24.进一步地,碳化硅陶瓷片的底面积不小于碳化硅籽晶1的上表面面积,钨箔片的面积介于碳化硅籽晶1的上表面面积和碳化硅陶瓷片的底面积之间,使得碳化硅陶瓷片、钨箔片和碳化硅籽晶1之间充分接触,保证三者连接的牢固性、均匀性。

25.进一步地,碳化硅陶瓷片和碳化硅籽晶1的横截面均呈圆形,碳化硅陶瓷片和碳化硅籽晶1的横截面均呈圆形,碳化硅陶瓷片的厚度为4mm,碳化硅陶瓷片直径是碳化硅籽晶1直径的1.02倍。

26.进一步地,钨箔片的横截面呈圆形,钨箔片的厚度为0.15mm,钨箔片直径是碳化硅籽晶直径的1.01倍。

27.进一步地,碳化硅陶瓷片上远离钨箔片的一端设有压重单元4,压重单元4 向下挤压碳化硅陶瓷片使得钨箔片与碳化硅陶瓷片、碳化膜11之间紧密接触,钨箔片与碳化硅陶瓷片紧密接触后使得钨和碳可充分反应。

28.进一步地,压重单元4为压重块,压重块的重量为30kg,压重块在保证压重效果的同时结构简单。

29.进一步地,压重单元4的中心与碳化硅陶瓷片的中心位于同一竖直线上,压重单元4与碳化硅陶瓷片的接触面面积不低于碳化硅陶瓷片上表面的面积,压重单元4对碳化硅陶瓷片表面各位置的压力保持相同,晶托下压时钨箔片可均匀全面接触碳化硅陶瓷片和碳化膜11,保证连接的均匀性以及钨和碳反应充分性。

30.实施例2参阅图1和图2,本实施例除了钨箔片的厚度为0.25mm,钨箔片直径是碳化硅籽晶直径的1.025倍,碳化硅陶瓷片的厚度为6mm,碳化硅陶瓷片直径是碳化硅籽晶1直径的1.05倍,压重块的重量为40kg,其余结构同实施例 1相同。

31.实施例3参阅图1和图2,本实施例除了钨箔片的厚度为0.6mm,钨箔片直径是碳化硅籽晶1直径的1.05倍,碳化硅陶瓷片的厚度为8mm,碳化硅陶瓷片直径是碳化硅籽晶1直径的1.1倍,压重块的重量为55kg,其余结构同实施例 1相同。

32.本实用新型工作过程:

33.本碳化硅籽晶的固定结构在工作过程中,将钨箔片放置在碳化硅籽晶1上设置有光刻胶碳化膜的一面,碳化硅陶瓷片放置在钨箔片上并用压重块压紧,之后整体放入加热设备中进行加热,加热温度为1600~1800℃,加热过程中需保持在高纯氩气环境下进行,保温2小时,冷却后即可获得该碳化硅籽晶1的固定结构,其中,加热过程中钨箔片可与碳化膜11上的碳进行反应生成一层钨碳化合物以固定碳化硅籽晶,钨箔片与碳化硅陶瓷片的紧密连接是通过碳化硅陶瓷片和钨之间的扩散连接,是由碳化硅陶瓷片中硅和碳的扩散驱动的,在 1600℃加热温度和压重环境下碳化硅陶瓷片中的碳和硅扩散到钨箔片中,并且扩散的碳与钨进行反应形成碳化钨也增强碳化硅陶瓷片与钨箔片的连接强度,从而使得钨箔片、碳化硅籽晶1和碳化硅陶瓷片三者紧密连接在一起,该结构使得碳化硅晶体生长成晶锭后取下时晶锭表面相对光滑,每平方米微管数也相对较低。

34.本技术中晶托3、金属箔片2和碳化硅籽晶1的横截面也可以是多边形形状如三角形、正方形、正五边形等;晶托3的厚度选择需要考量成本及变形问题,晶托3太厚会增加成本,晶托3太薄则硬度小容易在压重情况下发生变形影响晶托3与金属箔片2之间的连接牢固性和相对平整度;金属箔片的厚度选择需要考量金属与碳反应完全性,厚度太大或太小会出现反应不完全现象,影响金属箔片2与碳化硅籽晶1的连接牢固性和均匀性。

35.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1