一种利用煤气化渣制备低容重岩棉的系统的制作方法

1.本实用新型涉及岩棉材料的制备系统技术领域,特别是涉及一种利用煤气化渣制备低容重岩棉的系统。

背景技术:

2.岩棉是以玄武岩为主要原料,经高温熔融、离心成型、固化定型等工序制成的保温材料,在建筑、工业管道、储罐、船舶等领域的保温绝热中发挥重要作用。目前岩棉板、岩棉毡等岩棉制品的容重一般在180kg/m3。容重大的岩棉意味着单位体积保温层的重量较大,在一些对保温层重量有严格要求的产品和场合中,如船舶、车辆等,其应用受到了限制。

3.目前容重低于40kg/m3岩棉的制备在国内是空白。因此,开发一种系统用来制备单位体积重量轻的岩棉,即:一种低容重岩棉的制备系统是本领域的迫切需求。制备出的低容重岩棉因其单位体积的重量轻,将会在船舶、车辆等对保温材料重量和防火性能要求高的领域用途广泛。

技术实现要素:

4.本实用新型的目的是针对现有技术中存在的技术缺陷,提供一种利用煤气化渣制备低容重岩棉的系统。该系统以煤气化渣作为主要原料,对煤气化渣进行调质后,利用等离子体高温熔融炉对原料进行对流加热并使其熔融,结合池窑对熔融体进行积存、保温、澄清和均化,结合料道对熔融体进行精确调节温度和粘度,同时结合玻璃棉的成型及后处理模块对熔体进行成型和后处理,制备出符合标准且质量稳定的低容重岩棉,还能将煤气化渣变废为宝。

5.该利用煤气化渣制备低容重岩棉的系统,包括依次连接的:

6.用来将煤气化渣和调质剂熔融形成熔融体的熔融模块;

7.用来积存、保温、澄清、均化熔融体,并对熔融体进行调温、调粘度以形成熔体的调整模块;以及

8.用来成型和后处理熔体的成型及后处理模块,其为玻璃棉的成型及后处理模块,按熔体的走向包括依次连接的离心成纤系统、集棉系统、固化系统和后处理系统。

9.所述熔融模块包括等离子体高温熔融炉,等离子体高温熔融炉的炉体顶部设有由多支直流转移弧或非转移弧等离子体枪组成的等离子体枪系统,炉体中部设有用来同时通入煤气化渣和调质剂的粉体输入喷嘴。

10.所述调整模块按熔融体的走向包括依次连接的对来自等离子体高温熔融炉的熔融体进行积存、保温、澄清、均化的池窑,流液洞和对熔融体进行精确调温和调粘度的料道。

11.所述池窑包括池体和窑体,池体的进口与等离子体高温熔融炉下部的熔融体排出口连通,池体的出口通过流液洞与料道连通。

12.所述料道末端为对熔融体进行精确调温和调粘度的调整区,调整区内壁间隔布置燃烧烧嘴,燃烧烧嘴朝向熔融体方向;调整区的料道底部设有2-4个漏板,每个漏板上设有

一个将温度和粘度适合成型的熔体以定量均匀的速率排至成型及后处理模块中的流液孔。

13.所述熔融模块还包括一调质剂输入装置,调质剂输入装置内盛装有调质剂,调质剂输入装置的调质剂出口与设于等离子体高温熔融炉炉体上的粉体输入喷嘴连接。

14.所述熔融模块还包括一富氧制备装置,富氧制备装置与炉体中部设置的用来通入富氧空气的富氧气输入喷嘴相连;所述粉体输入喷嘴和富氧气输入喷嘴在炉体外汇合成一总进料喷嘴,总进料喷嘴与炉体连通。

15.所述熔融模块按原料的走向,在所述等离子体高温熔融炉之前还设有依次连接的用来接收原始的煤气化渣废料并将其烘干的干燥系统,和用来输送烘干后煤气化渣的固废输送装置;固废输送装置的出料端与粉体输入喷嘴相连。

16.所述干燥系统包括进料端、出料端和进气端、排气端;出料端与固废输送装置的粉料固废仓相连;进气端与等离子体高温熔融炉上部设置的将燃烧产生的高温气体排出的高温气体排放口连接,使高温气体能作为干燥热源通入干燥系统;排气端分为三路,第一路通过第一循环风机与等离子体高温熔融炉直接相连,第二路通过第二循环风机与固废输送装置的输送泵连接,第三路与尾气处理系统连接。

17.所述固废输送装置为气力粉体输送系统,包括接收及储存干燥后的煤气化渣的粉料固废仓以及将其输送至粉体输入喷嘴的输送泵;输送泵的进料端与粉料固废仓相连,输送泵的进气端与干燥系统的排气端相连。

18.与现有技术相比,本实用新型提供了一种利用煤气化渣制备低容重岩棉的系统,制备得到的岩棉容重不高于36kg/m3。本实用新型系统用等离子体高温熔融炉熔融煤气化渣时,煤气化渣中的可燃物会燃烧,燃烧产生的能量直接用来熔融原料,不仅可降低系统能耗;该系统用等离子体高温熔融炉的对流加热方式熔融煤气化渣和调质剂,得到各组分含量稳定的熔融体,还保证了制备出的低容重岩棉具有稳定的品质;燃烧产生的高温气体等可循环至干燥系统和固废输送装置中用来进一步降低系统能耗;还通过在系统中增设富氧空气助燃、等离子体辅助补能等设备,使等离子体高温熔融炉实现加热熔融过程中的气氛可控,减少氮氧化物的生成。

19.本实用新型系统使用池窑对熔融体进行积存、保温、澄清和均化,能够实现低容重岩棉的大规模生产,年产规模可达0.5-2万吨级。同时该系统使用料道对熔融体的温度和粘度进行精准调节,以使其适用于后续的成型工序。

20.本实用新型系统引入了玻璃棉生产系统中的成型及后处理模块,并用该模块来成型和后处理熔体,最终生产出低容重岩棉。

21.本实用新型系统将等离子体高温熔融炉、池窑、料道和玻璃棉的成型及后处理模块结合,不仅生产出了容重不高于36kg/m3的低容重岩棉,还实现了低容重岩棉的大规模生产、熔融体化学组成稳定、熔融体温度和粘度可以精确调节的目标。该系统生产出的低容重岩棉在船舶、车辆等对保温材料重量和防火性能要求高的领域有重大的应用价值。

附图说明

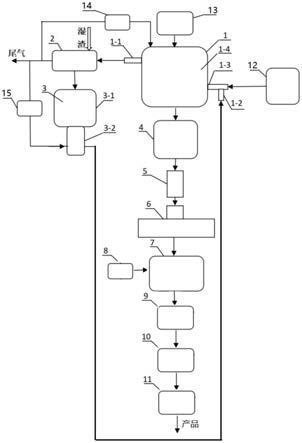

22.图1所示为本实用新型系统的结构示意图;

23.图中:1-等离子体高温熔融炉,1-1:高温气体排放口,1-2:粉体输入喷嘴,1-3:富氧气体输入喷嘴,1-4:炉体;2-干燥系统;3-固废输送装置,3-1:粉料固废仓,3-2:输送泵;

4-池窑;5-流液洞;6-料道;7-成纤系统;8-天然气燃烧系统;9-集棉系统;10-固化系统;11-后处理系统;12-富氧制备装置;13-等离子体枪系统;14-第一循环风机;15-第二循环风机。

具体实施方式

24.虽然申请人曾在cn109108042a的专利申请中公开了一种用煤气化渣生产工业岩棉的系统,但该专利申请中的系统生产出的工业岩棉容重为50-200kg/m3,不能满足目前市场对岩棉的低容重要求。也就是说,现有岩棉的生产系统无法制备出低容重岩棉。

25.岩棉属于岩石纤维中的一个类别,是将熔融岩石纤维化,形成棉状的材料,化学成分属于岩石类。玻璃棉属于玻璃纤维中的一个类别,是将熔融玻璃纤维化,形成棉状的材料,化学成分属玻璃类。由于岩棉和玻璃棉属于两种完全不同类型的纤维,因此传统的岩棉系统和玻璃棉生产系统属于完全不同类型的生产系统,尤其是生产系统中的熔制模块和成型及后处理模块,熔制机理、成型机理完全不同且不能互用,即:岩棉熔制系统得到的岩石熔体用于玻璃棉的成纤系统无法得到合格的纤维制品,玻璃棉熔制系统得到的玻璃熔体用于岩棉的成纤系统也无法得到合格的纤维制品。

26.本实用新型通过探索和大胆尝试,以煤气化渣作为制备低容重岩棉的主要原料,向煤气化渣中添加调质剂对煤气化渣进行调质后,在等离子体高温熔融炉中原料(原料由煤气化渣+调质剂组成)经对流加热并熔融形成熔融体,在池窑中熔融体得到积存、保温、澄清和均化,在料道中熔融体的温度和粘度得以精准的调节,并获得温度、粘度均满足玻璃棉的成型及后处理模块要求的熔体。

27.本实用新型突破性地将现有玻璃棉的成型及后处理模块应用于低容重岩棉的制备,并用其对熔体进行成型和后处理,即:先用玻璃棉生产系统中的成纤系统按玻璃棉的成型工序对熔体进行成型,得到低容重岩棉纤维;再用玻璃棉生产系统中的集棉系统、固化系统,磨面、贴面、卷曲和包装等后处理系统处理低容重岩棉纤维,得到容重不高于36kg/m3的低容重岩棉(低容重岩棉原料的化学组成与常规岩棉原料的化学组成略有不同,因此也称为“类岩棉”)。

28.本实用新型的系统将等离子体高温熔融炉、池窑、料道结合起来用于熔制低容重岩棉的原料,再将玻璃棉的成型及后处理模块结合进来用于熔体的成型和后处理,两个模块之间通过整合调整模块,使玻璃棉的成型及后处理模块能用于低容重岩棉的制备。

29.本实用新型以煤气化渣替代玄武岩矿石作为低容重岩棉的原料。煤气化渣(也称气化渣)是煤与氧气或富氧空气在气化炉中发生不完全燃烧(生成co与h2的合成气)的过程中,煤中无机矿物质发生物理化学转变,伴随煤中残留的碳颗粒形成的固态残渣,其主要成分为氧化硅、氧化铝、氧化钙和残炭,化学性质和组成相对稳定。目前气化渣的处理方式主要为堆存和填埋,尚未大规模工业化资源综合应用,造成了严重的环境污染和土地资源浪费,对煤化工企业的可持续发展造成不利影响,气化渣的处理迫在眉睫。

30.本实用新型提供的一种利用煤气化渣制备低容重岩棉的系统,制备出的岩棉容重不高于36kg/m3,因此称为“低容重岩棉”。该系统,如图1所示,按工序的先后顺序,包括依次连接的熔融模块、调整模块和成型及后处理模块。其中,

31.熔融模块以煤气化渣为主要原料,加入调质剂对其进行调质后形成固态的原料,熔融模块加热熔融该固态的原料(或者先熔融煤气化渣再加调质剂,加入调质剂后继续将

调质剂加热熔融)使其形成化学组成稳定的熔融体。按原料的走向,熔融模块包括依次连接的干燥系统2、固废输送装置3和等离子体高温熔融炉1。

32.等离子体高温熔融炉1作为整个熔融模块中的主要设备,用于加热熔融(采用对流加热的方式)煤气化渣和调质剂,并对煤气化渣进行调质,包括炉体1-4,炉体1-4由耐火材料内衬和夹层水冷碳钢外壳组成,内衬可耐温1500-1700℃。炉体1-4顶部安装有等离子体枪系统13,等离子体枪系统13由多支直流转移弧或非转移弧等离子体枪组成。每支等离子枪产生的高温气体喷入炉内,用于提供能量。由于等离子体高温熔融炉1中通入的原料主要为煤气化渣,含有可燃物,如果气化渣中可燃物含量高,或等离子体高温熔融炉1内温度过高时(即气化渣中的可燃物燃烧能产生足够能量熔融原料时),等离子体枪系统13可间歇使用或不使用。炉体1-4中部设有粉体输入喷嘴1-2和富氧气输入喷嘴1-3,分别用来通入煤气化渣粉体和富氧空气;粉体输入喷嘴1-2和富氧气输入喷嘴1-3可以分别设在炉体中部的不同位置,也可以在炉体外汇合成一总进料喷嘴后,再与炉体连通。富氧气输入喷嘴1-3与富氧制备装置12相连,用来将富氧空气输入至炉体1-4内,为炉体1-4内可燃物的燃烧助燃。富氧制备装置12为工业psa(pressure swing adsorption,变压吸附)富氧生产装置,能够提供氧气含量为95%的富氧空气。炉体1-4上部设有高温气体排放口1-1,将燃烧产生的高温气体排出。炉体1-4下部设有熔融体排出口,其与调整模块连接,用来把熔融体导入调整模块内。

33.熔融模块还可以包括调质剂输入装置,调质剂输入装置内盛装有调质剂,调质剂输入装置的调质剂出口与炉体1-4上的粉体输入喷嘴1-4连接。调质剂输入装置可在粉料固废仓3-1(后述)或输送泵3-2(后述)后的管路上设置。当煤气化渣中的化学成分组成不符合低容重岩棉的化学组成时,向煤气化渣粉体中加入调质剂,混合均匀后通过粉体输入喷嘴1-2加入炉体1-4内,即调质剂与煤气化渣粉体共同作为原料经粉体输入喷嘴1-2送入炉体1-4内。炉体内煤气化渣粉体中的可燃物燃烧,燃烧产生的火焰直接与调质剂以及煤气化渣粉体中的不可燃物接触,对调质剂和煤气化渣粉体中的不可燃物进行加热(这种加热方式为强对流加热)使其熔融形成熔融体,熔融体中的化学组成符合低容重岩棉的制备要求。

34.干燥系统2沿原料的走向,位于等离子体高温熔融炉1之前,用于接收原始的煤气化渣废料(往往含水量较高,因此,也称为湿基气化渣),并将其干燥成煤气化渣粉体。干燥系统2为气流干燥或滚筒干燥设备,包括进气端、排气端和出料端。干燥系统2的进气端通过高温气体管道与等离子体高温熔融炉1的高温气体排放口1-1连接,将等离子体高温熔融炉1产生的高温气体引入干燥系统2作为干燥热源,如果高温气体温度过高(1700℃左右),可在高温气体管道上安装换热器,调节进入干燥系统2的气流温度(将高温气体的温度降至800℃左右再进入干燥系统2)。干燥系统2的排气端将烟气和水蒸气排出干燥系统2。排气端分为并联的三路管道,第一路管道排出的气体通过第一循环风机14从顶部导入等离子体高温熔融炉1,用来调节等离子体高温熔融炉1的气氛(弱还原气氛);第二路管道排出的气体通过第二循环风机15进入固废输送装置3(后述)的输送泵3-2,用作输送物料的载气;第一路管道和第二路管道排出的气体在系统中循环再利用,第三路管道排出的气体经尾气处理系统(图中未示出)处理后排入大气。干燥系统2的出料端与固废输送装置3相连,将干燥后的煤气化渣粉体送入固废输送装置3的粉料固废仓3-1。

35.固废输送装置3沿煤气化渣粉体的走向位于干燥系统2之后,等离子体高温熔融炉

1的粉体输入喷嘴1-2之前,用于将干燥系统2干燥得到的煤气化渣粉体输送至等离子体高温熔融炉1的炉体1-4内。固废输送装置3为气力粉体输送系统,包括接收及储存干燥后粉体的粉料固废仓3-1,以及将粉体输送至粉体输入喷嘴1-2的输送泵3-2。粉料固废仓3-1与干燥系统2的出料端相连,输送泵3-2的进料端与粉料固废仓3-1的出料口相连,进气端与干燥系统2中第二循环风机15的排气端相连,出料端与炉体的粉体输入喷嘴1-2相连,输送泵3-2以干燥系统2排气端第二路排出的气体为载气将储存于粉料固废仓3-1中的干燥煤气化渣粉体输送至等离子体高温熔融炉1的粉体输入喷嘴1-2而进入炉体1-4内。

36.调整模块按熔融体的走向包括依次连接的池窑4、流液洞5和料道6。

37.池窑4用于积存熔融体,并对熔融体进行保温、澄清和均化,使熔融体中的气泡得以释放,各组分混合均匀及各处温度分布均匀(即均质和均温)。池窑4由耐火材料砌筑而成,外部包裹有保温材料,耐温1700℃;包括池体和窑体,池窑向上敞口,适于积存一定量的熔融体,池体与等离子体高温熔融炉1的熔融体排出口连通,池体接收熔融体,对其进行积存、保温、澄清和均化。窑体上安装有燃烧器,用来保持池体内熔融体的温度。

38.池窑4的下游(以熔融体的流入的方向为上游,以熔融体流出的方向为下游)底部设有流液洞5,均质和均温后的熔融体经流液洞5排出池窑4。流液洞5采用优质耐火材料砌筑而成,对高温熔融体的抗侵蚀能力强。流液洞5与料道6相通,将高温的熔融体排入料道6。

39.料道6由耐火材料砌筑而成,外部包裹有保温材料。料道6上游为调温区,内壁间隔布置燃烧烧嘴或电加热器,燃烧烧嘴朝向熔融体方向,可喷出火焰,精确调节熔融体的温度和粘度,得到温度和粘度适合成型的熔体;料道6下游并列布置2-4个漏板,每个漏板上有一个流液孔,用来将温度、粘度适合成型的熔体定量匀速(速率为0.14kg/s-0.4kg/s)地排出至成型及后处理模块中。漏板采用铂铑合金或其他耐高温合金制成,漏板的温度通过电加热自动系统控制。

40.成型及后处理模块采用传统玻璃棉生产中的成型及后处理模块(包括传统玻璃棉生产线中成型及之后工序用到的系统,可商购),包括离心成纤系统7、天然气燃烧系统8、集棉系统9、固化系统10和后处理系统11(全部可以购自南京玻璃纤维研究设计院有限公司)。离心成纤系统7包括离心机、离心器、环形燃烧室、燃气供给系统、空气吹拉装置、棉分配装置、中频加热装置、粘结剂喷洒装置等,将从漏板的流液孔中流入的熔体制成直径6μm以下的细长岩棉纤维。天然气燃烧系统8包括供气装置、燃烧控制装置等,为离心成纤系统7的环形燃烧室提供燃料,燃料在环形燃烧室内燃烧,为成纤提供所需的高温气流。集棉系统9包括集棉机和负压系统等,离心成纤系统7制得的细长岩棉纤维输送至集棉系统9,并均匀分布在集棉机中,集棉机将细长岩棉纤维集成岩棉毡。固化系统10包括固化炉体、输送机构、加压机构、热风系统等,将集棉系统9制得的岩棉毡按照产品规格和要求进行压实、烘干、固化等热处理。后处理系统11对固化系统10热处理后的岩棉毡进行磨面、贴面、纵切、横切、卷曲和包装等处理工序,最终得到低容重岩棉。

41.使用上述系统用煤气化渣生产低容重岩棉的具体方法为:

42.将湿基煤气化渣投入干燥系统2中,煤气化渣被干燥成含水5wt%以内的煤气化渣粉体,干燥后的煤气化渣粉体输送至固废输送装置3的粉料固废仓3-1中储存,然后在输送泵3-2的载气带动下,煤气化渣粉体作为主要的原料组成经粉体输入喷嘴1-2输送入等离子体高温熔融炉1内,同时富氧制备装置12制备的富氧气体经富氧气输入喷嘴1-3进入等离子

体高温熔融炉1内;如果煤气化渣粉体的化学成分不符合低容重岩棉的化学组成要求,将调质剂与煤气化渣粉体混合后经粉体输入喷嘴1-2输送入等离子体高温熔融炉1内。在等离子体枪系统13提供的高温以及富氧制备装置12提供的富氧空气的作用下,煤气化渣粉体中的可燃物完全燃烧,释放能量,同时将煤气化渣粉体中的不可燃物和其他原料(即调质剂)熔化形成熔融体。熔融体经熔融体排出口流入池窑4,在池窑4内积存、保温、澄清、均化,然后从流液洞5缓慢流出,进入料道6。高温的熔融体在料道6调温区内的燃烧烧嘴或电加热装置的作用下,温度和粘度得到精确调整,形成温度为1100℃-1120℃、粘度为10

(1.8-2.0)

pa

·

s左右(优选10

1.9

pa

·

s)的熔体,然后经漏板的流液孔流入成型及后处理模块中,由于熔体的温度和粘度均满足玻璃棉的成型要求,因此按照现有玻璃棉的成型及后处理工序可生产出低容重岩棉。具体为:离心成纤系统7将熔体制成细长岩棉纤维,细长岩棉纤维依次经集棉系统9、固化系统10,再通过磨面、贴面、纵切、横切、卷曲和包装等后处理系统,生产出低容重岩棉产品。

43.在该方法中,等离子体高温熔融炉1产生的高温烟气,经高温气体排放口1-1进入干燥系统2,作为干燥所需的热源。干燥系统2排出的气体中含有高温烟气和水蒸气,第一路气体通过第一循环风机14进入等离子体高温熔融炉1用以调节炉内气氛,第二路气体通过第二循环风机15进入固废输送装置3的输送泵3-2作为输送气化渣的载气,第三路气体经尾气处理系统处理后排入大气。

44.本实用新型提供的系统利用等离子体高温熔融炉对调质后的煤气化渣进行熔融,使得煤气化渣中的氧化硅、氧化铝和氧化钙、氧化镁等用作低容重岩棉的化学组成,使煤气化渣变废为宝,被资源化利用;而煤气化渣中的残炭在等离子体高温熔融炉内燃烧,为熔融提供热值,从而降低熔融过程中的能耗。由于煤气化渣中的化学组成相对稳定,经调质后各组份含量保持稳定,能够保证制备出的低容重岩棉也具有稳定的品质。

45.该系统中采用大尺寸的池窑作为熔融体积存、保温、澄清、均化的场所,使熔融体均质、均温;熔融体的温度和粘度在料道内得到进一步的控制和调整,以得到熔体。得到的熔体利用玻璃棉的成型及后处理模块(包括常用的成纤系统、集棉系统、固化系统及后处理系统)即可生产得到低容重岩棉。

46.该系统利用现有的玻璃棉成型及后处理模块来实现低容重岩棉的成型,在开发低容重岩棉制备方法过的程中,是一重大突破,且其生产规模可达0.5-2万吨级。不仅如此,本实用新型系统能大量消耗煤气化渣,提高了制备得到的低容重岩棉的附加值,也提高了煤化工企业的经济效益,同时解决了煤化工企业的环保难题,是目前气化渣利用的有效途径和迫切需求,还具有良好的环保效益和经济效益。

47.以下结合具体实施例,更具体地说明本实用新型的内容,并对本实用新型作进一步阐述,但这些实施例绝非对本实用新型进行限制。

48.实施例一:

49.本实施例的利用煤气化渣制备低容重岩棉的系统由依次连接的熔融模块、调整模块和成型及后处理模块组成。

50.本实施例使用的原料为湿基煤气化渣和其他原料(即调质剂)。原料按低容重岩棉中氧化物的质量百分含量计量,包括表1中的氧化物。对煤气化渣的组分进行化学分析,按表1中的化学组成调配和计算煤气化渣粉体和调质剂的比例和用量,以及调质剂添加的种

类和用量。气化渣的用量尽可能地高,不足的物质由调质剂补足,其中sio2、al2o3、cao、mgo、na2o、fe2o3、k2o可分别来源于硅砂(sio2)、长石(al2o3)、石灰石(cao)、菱镁矿(mgo)、纯碱(na2o)、铁矿石(fe2o3)、碳酸钾(k2o)等工业原料或矿石。

51.表1 低容重岩棉的主要化学组成(以氧化物计量)

52.组份sio2al2o3caomgona2ofe2o3k2otio2质量百分含量/%38.5-43.514-17.118-229.5-12.50.5-3.55.5-8.50-20.5-2.5

53.整套系统建设完成后,先利用安装在池窑4上的燃烧器烘炉,并将烘炉产生的高温气体通过等离子体高温熔融炉1的高温气体排放口1-1排入干燥系统2,同时,启动干燥系统2工作,将湿基气化渣送入干燥系统2进行烘干,得到煤气化渣粉体。烘干后的煤气化渣粉体(含水率小于5%)送入固废输送装置3的粉料固废仓3-1中储存,当池窑4温度上升到1400-1500℃后,启动等离子体高温熔融炉1的等离子体枪系统13,同时第二循环风机15将干燥系统2的一路尾气送入输送泵3-2内作为载气,粉料固废仓3-1内的煤气化渣粉体及调质剂输入装置中的调质剂在输送泵3-2的载气带动下输送至粉体输入喷嘴1-2,同时将富氧制备装置12制备的富氧空气送入富氧气体输入喷嘴1-3,将干燥系统2的另一路尾气通过第一循环风机14送入等离子体高温熔融炉1,以维持炉体内的弱还原气氛,至此,整个系统进入气化渣熔化运行状态,炉内温度保持1500℃左右,煤气化渣粉体和其他原料(即调质剂)在等离子体高温熔融炉1内被熔化形成熔融体。熔融体通过熔融体排出口排出并流入池窑4,在池窑4内积存、保温、澄清、均化;当池窑4内的熔融体积存到一定量时,经流液洞5溢流至料道6内;启动料道6内燃烧烧嘴或电加热器,精确调节熔融体在料道6的调温区内的温度和粘度,得到温度和粘度达到低容重岩棉成型所需的熔体(熔体温度为1100℃-1120℃,粘度为10

(1.8-2.0)

pa

·

s左右);随后熔体经过安装在料道末端漏板上的流液孔流入成型及后处理模块的离心成纤系统7,熔体被拉伸为细长岩棉纤维,再经集棉系统9、固化系统10、后处理系统11制备得到低容重岩棉产品,至此,整个系统进入正常生产状态,完成从煤气化渣到低容重岩棉产品的制备。

54.经《中华人民共和国国家标准.gb/t 11835-2016绝热用岩棉、矿渣棉及其制品》中的规定,对实施例得到的产品进行测定,其容重不高于36kg/m3,其他指标((如酸度系数、加热线收缩率等))符合此标准的规定,说明本实施例的系统得到的产品为低容重岩棉产品。

55.用本实用新型系统制备得到的低容重岩棉品质稳定,不仅可以实现气化渣的资源化利用;还不用开采玄武岩矿石,保护环境,具有良好的环保效益和经济效益。

56.本实用新型系统以煤气化渣为原材料,将等离子体高温熔融炉用于调质、熔融原料,引入池窑均质高温熔融体,还引入料道精确调节熔融体的温度和粘度,同时结合玻璃棉的成型及后处理模块,克服了目前岩棉制备系统不能制备出低容重岩棉的技术难题:

57.将等离子体高温熔融炉、池窑和玻璃棉生产系统结合,解决了生产规模小、熔融体温度、粘度和化学成分无法精确调节的问题,更重要的是能够产生出低容重岩棉,其容重不高于36kg/m3。

58.一是现有技术中等离子体高温熔融炉与岩棉成型系统直接连接,仅能生产常规岩棉(容重为50-200kg/m3),这是由于岩棉成型系统中的成纤、集棉工序中集棉不均匀、成毡差、棉毡甚至出现漏洞,无法制备出低容重岩棉。此外,现有技术中等离子体高温熔融炉和岩棉成型系统之间没有设置池窑、流液洞和料道,无法精确调节熔融体的温度和粘度,且等

离子体高温熔融炉制备熔融体的速率跟不上岩棉成型系统的产率,从而限制了整体的生产规模。本实用新型将等离子体高温熔融炉、池窑、料道和玻璃棉的成型及后处理模块相结合,使熔融体温度和粘度能够精确调节,从而能够产生出容重不高于36kg/m3的低容重岩棉,而且其生产规模大。

59.二是制备岩棉的传统原材料主要为天然玄武岩矿石,由于天然玄武岩矿石成因的环境影响因素多,自然界存在的玄武岩矿石不可能均质且组分稳定,玄武岩矿石组分的波动变化,使得岩棉的质量无法稳定。本实用新型的系统以煤气化渣为主要原料,通过对煤气化渣进行精确调质,能够保证得到的熔融体组分的稳定性,同时在料道内对熔融体精确调温和调节粘度,能够保证得到的熔体能够用于玻璃棉的成型及后处理模块,从而使整个系统能够生产出质量稳定的低容重岩棉。

60.以上所述仅是本实用新型的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1