一种基于真空负压的流化床硅粉抽离装置的制作方法

1.本实用新型涉及一种流化床硅粉抽离装置,尤其涉及一种基于真空负压的流化床硅粉抽离装置,属于多晶硅生产设备技术领域。

背景技术:

2.在多晶硅生产中,流化床反应一段时间后,底部积累有大量的未反应硅粉,影响开机的正常进行。一般采用水环真空泵将其抽离出流化床外,再储存或后续处理。但由于硅粉中含有一定的杂质,这就使得在抽离过程中,其极容易磨损管道和储罐。目前,在储罐与流化床之间设置滤网,将自流化床内吸出的硅粉中杂质拦截,滤网下端设置排放口,人为准备收集袋用来承接硅粉,真空吸出的硅粉利用重力自动从下方排放口放出。但还存在如下的技术问题:

3.一、无法进行自动化控制,需派遣人员在设备附近监护,因排放硅粉过程中真空泵在持续运转,会产生一定吸力,故硅粉靠重力排放比较慢,当真空度过大时会导致硅粉无法排放;

4.二、所排放的硅粉重量不能明显显示,需排放完成后人工的进行称重,费时费力;

5.三、所用真空泵为水环真空泵,所用水系统独立,主体为一个水箱,不与工艺水系统接连循环。在使用时,水箱先加满水,且使用过程中需不定期添加水,造成水资源浪费;且北方冬季较冷,当真空泵停泵时,水系统内以及泵内部容易结冰,使设备冻裂或造成设备无法运转,需人工化冰。

6.现有技术“cn201920616889.4一种多晶硅冷氢化流化床反应装置”中公开:流化床反应装置实现气固完全分离,回收冷氢化反应气中的硅粉,避免未反应的硅粉泄漏至后续装置。

技术实现要素:

7.本实用新型旨在解决现有技术问题,而提出了一种基于真空负压的流化床硅粉抽离装置。在本技术方案中,通过支撑架、分离罐及真空泵等设置,基于真空负压,实现对流化床内硅粉抽离、分离和出料的自动化,保证该工序的顺利、稳定进行,省时省力。

8.为了实现上述技术目的,提出如下的技术方案:

9.一种基于真空负压的流化床硅粉抽离装置,包括支撑架及设置在支撑架上的分离罐,流化床与分离罐之间设置有真空泵,真空泵通过输送管与分离罐上进料口连接,输送管上设置有真空释放阀,进料口设置在分离罐顶部;

10.分离罐内设置有氮气喷嘴、除尘过滤机构和称重传感器,氮气喷嘴设置在除尘过滤机构上方,利用氮气进行反吹(比如:设定每2s或5s喷吹一次),防止除尘过滤机构长时间被硅粉堵塞,而使得真空泵负压过高,影响该工序的顺利、稳定进行;称重传感器设置在除尘过滤机构下方;

11.分离罐底部设置出料口,出料口处设置有气动蝶阀,真空释放阀、称重传感器及气

动蝶阀均与plc系统连接,当除尘过滤机构下方收集的硅粉重量超过设定值时,输送管上真空释放阀自动打开,真空泵运行时吸入大气,分离罐内与大气压均压一致,同时,分离罐底部出料口处的气动蝶阀自动打开,硅粉利用自重进行排放,进而实现硅粉抽离、过滤及自动排料。

12.进一步的,所述真空泵设置在支撑架上,有效提高本装置的整体性,方便使用,也便于组装及运转。

13.进一步的,所述分离罐上设置有压力变送器,压力变送器与plc系统连接。

14.进一步的,所述氮气喷嘴均匀分布在氮气管上,氮气管延伸至分离罐外,且与氮气气包连接,氮气管上设置有喷吹阀。

15.进一步的,所述除尘过滤机构为耐高温阻燃的袋笼式除尘过滤器,进行硅粉过滤,保证后续的硅粉干净,而减少对管道和储罐的磨损等。

16.进一步的,所述除尘过滤机构下方设置有硅粉收集槽,称重传感器设置在硅粉收集槽内,硅粉收集槽与出料口连通。

17.进一步的,所述分离罐下部还设置有清扫喷嘴。

18.进一步的,所述出料口连接有螺旋下料机。

19.本技术方案中涉及“上”、“之间”、“顶部”、“内”、“上方”、“下方”、“底部”及“下部”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

20.采用本技术方案,带来的有益技术效果为:

21.1)在本实用新型中,通过支撑架、分离罐及真空泵等设置,实现自动化控制,保证整个操作过程的首次启动需操作人员进行系统开启外,后续全程由plc系统自动控制,实现设备启停,硅粉物料称重、排放等,能有效节约人工工时,并提高效率;

22.2)在本实用新型中,分离罐上安装称重传感器,可对吸入的硅粉进行自动称重并记录,通过plc设定,到设定重量后分离罐底部的气动蝶阀自动打开,将硅粉排入硅粉储袋中。同时,避免硅粉外漏,污染周边环境;

23.3)在本实用新型中,分离罐上部设置氮气喷嘴及喷吹阀,防止分离罐内除尘过滤机构因硅粉附着,而导致真空泵负压过高而过载,保障真空泵正常运行;

24.4)在本实用新型中,涉及的真空释放阀、气动蝶阀均采用气动阀,同时采用plc实现全自动控制,当分离罐内硅粉积累到一定重量时,气动蝶阀自动打开,进行硅粉排放时;同时,真空释放阀会自动打开,防止真空泵持续运转时分离罐内产生真空而导致硅粉排放不畅等问题;

25.5)在本实用新型中,分离罐内除尘过滤机构根据使用工况采用耐高温阻燃的滤袋,防止硅粉与空气接触后放热高温使滤袋破损,从而导致硅粉进入后续输送泵内使泵转子堵塞磨损的问题产生;

26.6)本实用新型不需要水资源,冬季可随时使用,避免水资源浪费以及防止设备因循环水结冰而损坏。

附图说明

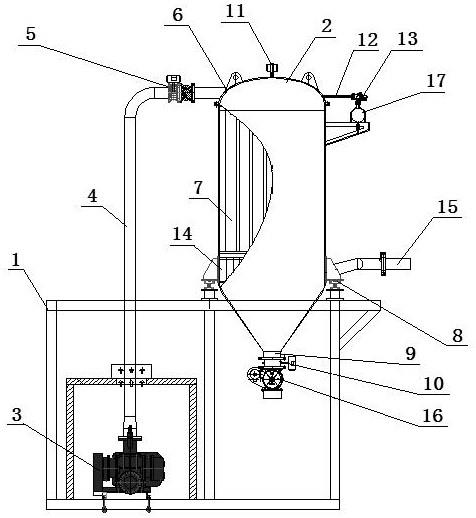

27.图1为本实用新型主视图;

28.图2为本实用新型的俯视图;

29.图中,1、支撑架,2、分离罐,3、真空泵,4、输送管,5、真空释放阀,6、进料口,7、除尘过滤机构,8、称重传感器,9、出料口,10、气动蝶阀,11、压力变送器,12、氮气管,13、喷吹阀,14、硅粉收集槽,15、清扫喷嘴,16、螺旋下料机,17、氮气气包。

具体实施方式

30.下面通过对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

31.实施例1

32.如图1-2所示:一种基于真空负压的流化床硅粉抽离装置,包括支撑架1及设置在支撑架1上的分离罐2,流化床与分离罐2之间设置有真空泵3(比如:罗茨真空泵3),真空泵3通过输送管4与分离罐2上进料口6连接,输送管4上设置有真空释放阀5,进料口6设置在分离罐2顶部;

33.分离罐2内设置有氮气喷嘴、除尘过滤机构7和称重传感器8,氮气喷嘴设置在除尘过滤机构7上方,利用氮气进行反吹(比如:设定每5s喷吹一次),防止除尘过滤机构7长时间被硅粉堵塞,而使得真空泵3负压过高,影响该工序的顺利、稳定进行;称重传感器8设置在除尘过滤机构7下方;

34.分离罐2底部设置出料口9,出料口9处设置有气动蝶阀10,真空释放阀5、称重传感器8及气动蝶阀10均与plc系统连接,当除尘过滤机构7下方收集的硅粉重量超过设定值时,输送管4上真空释放阀5自动打开,真空泵3运行时吸入大气,分离罐2内与大气压均压一致,同时,分离罐2底部出料口9处的气动蝶阀10自动打开,硅粉利用自重进行排放,进而实现硅粉抽离、过滤及自动排料。

35.实施例2

36.基于实施例1,本实施例更进一步的,

37.所述真空泵3设置在支撑架1上,有效提高本装置的整体性,方便使用,也便于组装及运转。

38.实施例3

39.基于实施例1-2,本实施例更进一步的,

40.分离罐2上设置有压力变送器11,压力变送器11与plc系统连接。

41.实施例4

42.基于实施例1-3,本实施例更进一步的,

43.氮气喷嘴均匀分布在氮气管12上,氮气管12延伸至分离罐2外,且与氮气气包17连接,氮气管12上设置有喷吹阀13。

44.实施例5

45.基于实施例1-4,本实施例更进一步的,

46.除尘过滤机构7为耐高温阻燃的袋笼式除尘过滤器,进行硅粉过滤,保证后续的硅粉干净,而减少对管道和储罐的磨损等。

47.实施例6

48.基于实施例1-5,本实施例更进一步的,

49.除尘过滤机构7下方设置有硅粉收集槽14,称重传感器8设置在硅粉收集槽14内,硅粉收集槽14与出料口9连通。

50.实施例7

51.基于实施例1-6,本实施例更进一步的,

52.分离罐2下部还设置有清扫喷嘴15,可定期或不定期对分离罐2内进行清洁等。

53.实施例8

54.基于实施例1-7,本实施例更进一步的,

55.出料口9连接有螺旋下料机16,保证分离罐2内分离的硅粉顺利、稳定的出料。

56.其中,螺旋下料机16可连接硅粉储袋。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1