泥磷回收处理系统的制作方法

1.本技术涉及泥磷回收处理技术,尤其涉及泥磷回收处理系统、泥磷蒸发系统、泥磷回收处理方法和泥磷蒸发装置。

背景技术:

2.泥磷是黄磷生产中的主要副产物,属于磷化工中危险固体废弃物。本技术的申请人在公开号cn103213958a、cn103213959a等专利文件中提供了借助液体膜过滤技术处理泥磷的方法,但这类方法仍需对过滤后的泥状杂质进行处理。

技术实现要素:

3.本技术的目的在于提供泥磷回收处理系统、泥磷蒸发系统、泥磷回收处理方法和泥磷蒸发装置,以解决更方便从泥磷回收磷资源的技术问题。

4.为了解决上述技术问题,根据本技术的第一个方面,提供了一种泥磷回收处理系统。包括:泥磷蒸发部分,所述泥磷蒸发部分的外壳内设有物料机械传送装置以及沿该物料机械传送装置的传送方向布置的物料加热装置,所述泥磷蒸发部分的外壳上分别设置有与所述物料机械传送装置的进料部相连的泥磷输入口、与所述物料机械传送装置的出料部相连的泥磷蒸发剩余物质卸料口以及与所述物料机械传送装置排气部相连的磷蒸汽输出口;磷蒸汽过滤除尘部分,所述磷蒸汽过滤除尘部分的外壳内设有能够耐受磷蒸汽温度的滤芯,所述滤芯将该磷蒸汽过滤除尘部分的内部分隔为原气室和净气室,所述磷蒸汽过滤除尘部分的外壳上分别设置有与所述原气室相连的磷蒸汽输入口和与所述净气室相连的磷蒸汽输出口;磷蒸汽引流部分,所述磷蒸汽引流部分设置在所述泥磷蒸发部分与所述磷蒸汽过滤除尘部分之间,并通过由该磷蒸汽引流部分的外壳限定而成的由下往上且没有实质转折段的引流通道将所述泥磷蒸发部分的外壳上的磷蒸汽输出口与所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口连接为一体;磷蒸汽冷却收磷部分,所述磷蒸汽冷却收磷部分的外壳内设有磷蒸汽与冷却液混合装置,所述磷蒸汽与冷却液混合装置具有用于将磷蒸汽与冷却液进行混合的第一气液混合腔以及分别与该第一气液混合腔连接的磷蒸汽输入口和尾气输出口以及位于该第一气液混合腔底部的黄磷收集槽,该磷蒸汽与冷却液混合装置的磷蒸汽输入口与磷蒸汽过滤除尘部分的外壳上的磷蒸汽输出口连接;磷蒸汽驱动部分,所述磷蒸汽驱动部分包括气流驱动装置,所述气流驱动装置设置在所述磷蒸汽与冷却液混合装置的磷蒸汽输入口与所述磷蒸汽过滤除尘部分的外壳上的磷蒸汽输出口之间或设置在所述磷蒸汽与冷却液混合装置的尾气输出口之后,用于通过机械抽吸驱动磷蒸汽流动。

5.可选的,所述泥磷蒸发部分的外壳上的磷蒸汽输出口的中心以及所述磷蒸汽过滤除尘部分的外壳上的磷蒸汽输入口的中心连接为一条竖直向上或倾斜向上的直线,该直线完全位于引流通道内。

6.可选的,所述磷蒸汽引流部分的外壳构成集气罩,所述集气罩由第一侧壁和第二侧壁围成的罩体构成或由第一侧壁和第二侧壁围成的罩体以及设置在该罩体顶部的顶壁

构成,所述第一侧壁呈竖直设置,所述第二侧壁呈倾斜设置且倾斜方式确保所述引流通道从所述泥磷蒸发部分的外壳上的磷蒸汽输出口向所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口方向逐渐收敛。

7.可选的,所述第二侧壁由第一第二侧壁、第二第二侧壁和第三第二侧壁构成,所述第一第二侧壁与所述第二第二侧壁相对设置,所述第三第二侧壁与所述第一侧壁相对设置,所述第一第二侧壁、第二第二侧壁、第三第二侧壁以及第一侧壁围成一个四棱台。

8.可选的,所述物料机械传送装置包含位于所述外壳中的气密封内胆和位于所述气密封内胆中的物料输送机,所述进料部、出料部和排气部分别设置在所述气密封内胆上;所述集气罩的底部与所述气密封内胆气密封连接为一体。

9.可选的,所述物料机械传送装置包含位于所述外壳中的气密封内胆和位于所述气密封内胆中的物料输送机,所述进料部、出料部和排气部分别设置在所述气密封内胆上。

10.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时以使物料在所述物料输送基台上分散的方式作用于物料来实现物料输送。

11.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时作用于物料来实现物料输送;所述传动部件包含包绕式传动部件,所述包绕式传动部件具有在所述传送方向上相对设置的主动轮与从动轮以及同时包绕在所述主动轮和从动轮上的传动链或传动带;该包绕式传动部件位于所述物料输送基台的侧上方;所述输送部件间隔的设置在所述传动链或传动带上并位于所述物料输送基台的上方。

12.为了解决上述技术问题,根据本技术的第二个方面,提供了一种泥磷蒸发系统。包括:泥磷蒸发部分,所述泥磷蒸发部分的外壳内设有物料机械传送装置以及沿该物料机械传送装置的传送方向布置的物料加热装置,所述泥磷蒸发部分的外壳上分别设置有与所述物料机械传送装置的进料部相连的泥磷输入口、与所述物料机械传送装置的出料部相连的泥磷蒸发剩余物质卸料口以及与所述物料机械传送装置排气部相连的磷蒸汽输出口;磷蒸汽过滤除尘部分,所述磷蒸汽过滤除尘部分的外壳内设有能够耐受磷蒸汽温度的滤芯,所述滤芯将该磷蒸汽过滤除尘部分的内部分隔为原气室和净气室,所述磷蒸汽过滤除尘部分的外壳上分别设置有与所述原气室相连的磷蒸汽输入口和与所述净气室相连的磷蒸汽输出口;磷蒸汽引流部分,所述磷蒸汽引流部分设置在所述泥磷蒸发部分与所述磷蒸汽过滤除尘部分之间,并通过由该磷蒸汽引流部分的外壳限定而成的由下往上且没有实质转折段的引流通道将所述泥磷蒸发部分的外壳上的磷蒸汽输出口与所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口连接为一体。

13.可选的,所述泥磷蒸发部分的外壳上的磷蒸汽输出口的中心以及所述磷蒸汽过滤除尘部分的外壳上的磷蒸汽输入口的中心连接为一条竖直向上或倾斜向上的直线,该直线完全位于引流通道内。

14.可选的,所述磷蒸汽引流部分的外壳构成集气罩,所述集气罩由第一侧壁和第二侧壁围成的罩体构成或由第一侧壁和第二侧壁围成的罩体以及设置在该罩体顶部的顶壁

构成,所述第一侧壁呈竖直设置,所述第二侧壁呈倾斜设置且倾斜方式确保所述引流通道从所述泥磷蒸发部分的外壳上的磷蒸汽输出口向所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口方向逐渐收敛。

15.可选的,所述第二侧壁由第一第二侧壁、第二第二侧壁和第三第二侧壁构成,所述第一第二侧壁与所述第二第二侧壁相对设置,所述第三第二侧壁与所述第一侧壁相对设置,所述第一第二侧壁、第二第二侧壁、第三第二侧壁以及第一侧壁围成一个四棱台。

16.可选的,所述物料机械传送装置包含位于所述外壳中的气密封内胆和位于所述气密封内胆中的物料输送机,所述进料部、出料部和排气部分别设置在所述气密封内胆上;所述集气罩的底部与所述气密封内胆气密封连接为一体。

17.可选的,所述物料机械传送装置包含位于所述外壳中的气密封内胆和位于所述气密封内胆中的物料输送机,所述进料部、出料部和排气部分别设置在所述气密封内胆上。

18.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时以使物料在所述物料输送基台上分散的方式作用于物料来实现物料输送。

19.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时作用于物料来实现物料输送;所述传动部件包含包绕式传动部件,所述包绕式传动部件具有在所述传送方向上相对设置的主动轮与从动轮以及同时包绕在所述主动轮和从动轮上的传动链或传动带;该包绕式传动部件位于所述物料输送基台的侧上方;所述输送部件间隔的设置在所述传动链或传动带上并位于所述物料输送基台的上方。

20.为了解决上述技术问题,根据本技术的第三个方面,提供了一种泥磷回收处理方法。该方法使用上述第一个方面的系统或上述第二个方面的系统进行待处理泥磷的回收处理。

21.为了解决上述技术问题,根据本技术的第四个方面,提供了一种泥磷回收处理系统。包括:泥磷蒸发部分,所述泥磷蒸发部分的外壳内设有物料机械传送装置以及沿该物料机械传送装置的传送方向布置的物料加热装置,所述泥磷蒸发部分的外壳上分别设置有与所述物料机械传送装置的进料部相连的泥磷输入口、与所述物料机械传送装置的出料部相连的泥磷蒸发剩余物质卸料口以及与所述物料机械传送装置排气部相连的磷蒸汽输出口;磷蒸汽过滤除尘部分,所述磷蒸汽过滤除尘部分的外壳内设有能够耐受磷蒸汽温度的滤芯,所述滤芯将该磷蒸汽过滤除尘部分的内部分隔为原气室和净气室,所述磷蒸汽过滤除尘部分的外壳上分别设置有与所述原气室相连的磷蒸汽输入口和与所述净气室相连的磷蒸汽输出口;磷蒸汽引流部分,所述磷蒸汽引流部分设置在所述泥磷蒸发部分与所述磷蒸汽过滤除尘部分之间,并通过由该磷蒸汽引流部分的外壳限定而成的引流通道将所述泥磷蒸发部分的外壳上的磷蒸汽输出口与所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口连接在一起;磷蒸汽冷却收磷部分,所述磷蒸汽冷却收磷部分的外壳内设有磷蒸汽与冷却液混合装置,所述磷蒸汽与冷却液混合装置具有用于将磷蒸汽与冷却液进行混合的第一气液混合腔以及分别与该第一气液混合腔连接的磷蒸汽输入口和尾气输出口以及位于该第一

气液混合腔底部的黄磷收集槽,该磷蒸汽与冷却液混合装置的磷蒸汽输入口与所述磷蒸汽过滤除尘部分的外壳上的磷蒸汽输出口连接,所述磷蒸汽与冷却液混合装置的磷蒸汽输入口与尾气输出口之间的磷蒸汽须经过所述第一气液混合腔中维持的冷却液的液面之下;磷蒸汽驱动部分,所述磷蒸汽驱动部分包括气流驱动装置,所述气流驱动装置采用真空泵或水环真空泵,所述真空泵或水环真空泵设置在所述磷蒸汽与冷却液混合装置的尾气输出口之后。

22.可选的,所述磷蒸汽引流部分通过由该磷蒸汽引流部分的外壳限定而成的由下往上且没有实质转折段的引流通道将所述泥磷蒸发部分的外壳上的磷蒸汽输出口与所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口连接为一体。

23.可选的,所述磷蒸汽引流部分的外壳构成集气罩,所述集气罩由第一侧壁和第二侧壁围成的罩体构成或由第一侧壁和第二侧壁围成的罩体以及设置在该罩体顶部的顶壁构成,所述第一侧壁呈竖直设置,所述第二侧壁呈倾斜设置且倾斜方式确保所述引流通道从所述泥磷蒸发部分的外壳上的磷蒸汽输出口向所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口方向逐渐收敛。

24.可选的,所述第二侧壁由第一第二侧壁、第二第二侧壁和第三第二侧壁构成,所述第一第二侧壁与所述第二第二侧壁相对设置,所述第三第二侧壁与所述第一侧壁相对设置,所述第一第二侧壁、第二第二侧壁、第三第二侧壁以及第一侧壁围成一个四棱台。

25.可选的,所述物料机械传送装置包含位于所述外壳中的气密封内胆和位于所述气密封内胆中的物料输送机,所述进料部、出料部和排气部分别设置在所述气密封内胆上。

26.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时以使物料在所述物料输送基台上分散的方式作用于物料来实现物料输送。

27.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时作用于物料来实现物料输送;所述传动部件包含包绕式传动部件,所述包绕式传动部件具有在所述传送方向上相对设置的主动轮与从动轮以及同时包绕在所述主动轮和从动轮上的传动链或传动带;该包绕式传动部件位于所述物料输送基台的侧上方;所述输送部件间隔的设置在所述传动链或传动带上并位于所述物料输送基台的上方。

28.可选的,所述输送部件采用与所述传送方向垂直设置的刮板;所述传动部件包含相对设置在所述传送方向两侧的所述包绕式传动部件;所述刮板的两端分别与所述相对设置在所述传送方向两侧的所述包绕式传动部件连接。

29.可选的,所述磷蒸汽冷却收磷部分还设有尾气与碱液混合装置,所述尾气与碱液混合装置具有用于将尾气与碱液进行混合的第二气液混合腔以及分别与该第二气液混合腔连接的尾气输入口和尾气输出口,所述尾气与碱液混合装置的尾气输入口与所述磷蒸汽与冷却液混合装置的尾气输出口连接,所述尾气与碱液混合装置的尾气输入口与所述尾气与碱液混合装置的尾气输出口之间的尾气须经过所述第二气液混合腔中维持的冷却液的液面之下;所述真空泵或水环真空泵设置在所述尾气与碱液混合装置的尾气输出口之后。

30.可选的,所述磷蒸汽冷却收磷部分的外壳与所述磷蒸汽过滤除尘部分的外壳连为一体,并且所述磷蒸汽冷却收磷部分与所述磷蒸汽过滤除尘部分之间设有隔热结构。

31.为了解决上述技术问题,根据本技术的第五个方面,提供了一种泥磷回收处理系统。包括:泥磷蒸发部分,所述泥磷蒸发部分的外壳内设有物料机械传送装置以及沿该物料机械传送装置的传送方向布置的物料加热装置,所述泥磷蒸发部分的外壳上分别设置有与所述物料机械传送装置的进料部相连的泥磷输入口、与所述物料机械传送装置的出料部相连的泥磷蒸发剩余物质卸料口以及与所述物料机械传送装置排气部相连的磷蒸汽输出口;磷蒸汽过滤除尘部分,所述磷蒸汽过滤除尘部分的外壳内设有能够耐受磷蒸汽温度的滤芯,所述滤芯将该磷蒸汽过滤除尘部分的内部分隔为原气室和净气室,所述磷蒸汽过滤除尘部分的外壳上分别设置有与所述原气室相连的磷蒸汽输入口和与所述净气室相连的磷蒸汽输出口;磷蒸汽引流部分,所述磷蒸汽引流部分设置在所述泥磷蒸发部分与所述磷蒸汽过滤除尘部分之间,并通过由该磷蒸汽引流部分的外壳限定而成的引流通道将所述泥磷蒸发部分的外壳上的磷蒸汽输出口与所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口连接在一起;磷蒸汽冷却收磷部分,所述磷蒸汽冷却收磷部分包括磷蒸汽与冷却液混合装置,所述磷蒸汽与冷却液混合装置具有用于将磷蒸汽与冷却液进行混合的第一气液混合腔以及分别与该第一气液混合腔连接的磷蒸汽输入口和尾气输出口以及位于该第一气液混合腔底部的黄磷收集槽,该磷蒸汽与冷却液混合装置的磷蒸汽输入口与所述磷蒸汽过滤除尘部分的外壳上的磷蒸汽输出口连接,所述磷蒸汽冷却收磷部分还包括尾气与碱液混合装置,所述尾气与碱液混合装置具有用于将尾气与碱液进行混合的第二气液混合腔以及分别与该第二气液混合腔连接的尾气输入口和尾气输出口,所述尾气输入口与所述磷蒸汽与冷却液混合装置的尾气输出口连接;磷蒸汽驱动部分,所述磷蒸汽驱动部分包括气流驱动装置,所述气流驱动装置设置在所述磷蒸汽与冷却液混合装置的磷蒸汽输入口与所述磷蒸汽过滤除尘部分的外壳上的磷蒸汽输出口之间或设置在所述磷蒸汽与冷却液混合装置的尾气输出口之后,用于通过机械抽吸驱动磷蒸汽流动。

32.可选的,所述磷蒸汽引流部分通过由该磷蒸汽引流部分的外壳限定而成的由下往上且没有实质转折段的引流通道将所述泥磷蒸发部分的外壳上的磷蒸汽输出口与所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口连接为一体。

33.可选的,所述磷蒸汽引流部分的外壳构成集气罩,所述集气罩由第一侧壁和第二侧壁围成的罩体构成或由第一侧壁和第二侧壁围成的罩体以及设置在该罩体顶部的顶壁构成,所述第一侧壁呈竖直设置,所述第二侧壁呈倾斜设置且倾斜方式确保所述引流通道从所述泥磷蒸发部分的外壳上的磷蒸汽输出口向所述磷蒸汽过滤除尘部分的外壳上磷蒸汽输入口方向逐渐收敛。

34.可选的,所述第二侧壁由第一第二侧壁、第二第二侧壁和第三第二侧壁构成,所述第一第二侧壁与所述第二第二侧壁相对设置,所述第三第二侧壁与所述第一侧壁相对设置,所述第一第二侧壁、第二第二侧壁、第三第二侧壁以及第一侧壁围成一个四棱台。

35.可选的,所述物料机械传送装置包含位于所述外壳中的气密封内胆和位于所述气密封内胆中的物料输送机,所述进料部、出料部和排气部分别设置在所述气密封内胆上。

36.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所

述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时以使物料在所述物料输送基台上分散的方式作用于物料来实现物料输送。

37.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时作用于物料来实现物料输送;所述传动部件包含包绕式传动部件,所述包绕式传动部件具有在所述传送方向上相对设置的主动轮与从动轮以及同时包绕在所述主动轮和从动轮上的传动链或传动带;该包绕式传动部件位于所述物料输送基台的侧上方;所述输送部件间隔的设置在所述传动链或传动带上并位于所述物料输送基台的上方。

38.可选的,所述输送部件采用与所述传送方向垂直设置的刮板;所述传动部件包含相对设置在所述传送方向两侧的所述包绕式传动部件;所述刮板的两端分别与所述相对设置在所述传送方向两侧的所述包绕式传动部件连接。

39.可选的,所述磷蒸汽与冷却液混合装置的外壳与所述尾气与碱液混合装置的外壳连为一体。

40.可选的,所述磷蒸汽冷却收磷部分的外壳与所述磷蒸汽过滤除尘部分的外壳连为一体,并且所述磷蒸汽冷却收磷部分与所述磷蒸汽过滤除尘部分之间设有隔热结构。

41.为了解决上述技术问题,根据本技术的第六个方面,提供了一种泥磷蒸发装置。包括:外壳,所述外壳上分别设置有泥磷输入口、泥磷蒸发剩余物质卸料口以及磷蒸汽输出口;物料机械传送装置,所述物料机械传送装置设置在所述外壳内,该物料机械传送装置的进料部与所述泥磷输入口相连,该物料机械传送装置的出料部与所述泥磷蒸发剩余物质卸料口相连,该物料机械传送装置排气部与所述磷蒸汽输出口相连;物料加热装置,所述物料加热装置设置在所述外壳内并沿所述物料机械传送装置的传送方向布置;其中,所述物料机械传送装置包含位于所述外壳中的气密封内胆和位于所述气密封内胆中的物料输送机,所述进料部、出料部和排气部分别设置在所述气密封内胆上。

42.可选的,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时以使物料在所述物料输送基台上分散的方式作用于物料来实现物料输送。

43.可选的,所述物料输送基台由所述气密封内胆的内底壁提供或属于所述物料输送机的一部分。

44.可选的,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时作用于物料来实现物料输送;所述传动部件包含包绕式传动部件,所述包绕式传动部件具有在所述物料机械传送装置的传送方向上相对设置的主动轮与从动轮以及同时包绕在所述主动轮和从动轮上的传动链或传动带;该包绕式传动部件位于所述物料输送基台的侧上方;所述输送部件间隔的设置在所述传动链或传动带上并位于所述物料输送基台的上方。

45.可选的,所述输送部件采用沿所述传送方向的横向设置的刮板;所述传动链或传动带上沿所述传送方向间隔地设置所述刮板形成栅状刮料结构。

46.可选的,所述传动部件包含相对设置在所述传送方向两侧的所述包绕式传动部件;所述刮板的两端分别与所述相对设置在所述传送方向两侧的所述包绕式传动部件连接。

47.可选的,所述输送部件是沿着所述传动链或传动带的整周分布的以使得所述物料输送基台上形成输送部件连接环,所述进料部的出口位于该输送部件连接环内;并且/或者,所述气密封内胆的形状与包绕式传动部件的形状适配形成一个长度位于所述传送方向上、厚度位于上下方向上的扁长状结构。

48.可选的,所述物料加热装置位于所述气密封内胆下方;并且/或者,所述物料加热装置沿所述物料机械传送装置的传送方向先后分布形成加热段和蒸发段。

49.可选的,所述磷蒸汽输出口及该磷蒸汽输出口下方的所述排气部位于物料机械传送装置顶部并与所述蒸发段对应设置。

50.可选的,所述排气部上设有开口向上逐渐收敛的集气罩,所述集气罩的底部与所述气密封内胆气密封连接为一体;并且/或者,所述气密封内胆上位于所述进料部的侧壁上设有进料口,所述泥磷输入口连接所述进料口;并且/或者,所述气密封内胆上位于所述出料部的底壁上设有出料口,所述泥磷蒸发剩余物质卸料口连接所述出料口;并且/或者,所述泥磷蒸发剩余物质卸料口通过第一卸料阀连接中间储料器,所述中间储料器上设有用于向中间储料器中注入安全置换气体的气体置换装置和用于排出中间储料器中的物料的第二卸料阀。

51.为了解决上述技术问题,根据本技术的第七个方面,提供了一种泥磷蒸发装置。包括:外壳,所述外壳上分别设置有泥磷输入口、泥磷蒸发剩余物质卸料口以及磷蒸汽输出口;物料机械传送装置,所述物料机械传送装置设置在所述外壳内,该物料机械传送装置的进料部与所述泥磷输入口相连,该物料机械传送装置的出料部与所述泥磷蒸发剩余物质卸料口相连,该物料机械传送装置排气部与所述磷蒸汽输出口相连;物料加热装置,所述物料加热装置设置在所述外壳内并沿所述物料机械传送装置的传送方向布置;其中,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时以使物料在所述物料输送基台上分散的方式作用于物料来实现物料输送。

52.可选的,所述传动部件包含包绕式传动部件,所述包绕式传动部件具有在所述传送方向上相对设置的主动轮与从动轮以及同时包绕在所述主动轮和从动轮上的传动链或传动带;该包绕式传动部件位于所述物料输送基台的侧上方;所述输送部件间隔的设置在所述传动链或传动带上并位于所述物料输送基台的上方。

53.可选的,所述输送部件采用沿所述传送方向的横向设置的刮板;所述传动链或传动带上沿所述传送方向间隔地设置所述刮板形成栅状刮料结构。

54.可选的,所述传动部件包含相对设置在所述传送方向两侧的所述包绕式传动部件;所述刮板的两端分别与所述相对设置在所述传送方向两侧的所述包绕式传动部件连接。

55.可选的,所述输送部件是沿着所述传动链或传动带的整周分布的以使得所述物料输送基台上形成输送部件连接环,所述进料部的出口位于该输送部件连接环内。

56.可选的,所述物料加热装置位于所述物料输送基台下方。可选的,所述物料加热装置沿所述物料机械传送装置的传送方向先后分布形成加热段和蒸发段。

57.可选的,所述磷蒸汽输出口及该磷蒸汽输出口下方的排气部位于物料机械传送装置顶部并与所述蒸发段对应设置。

58.可选的,所述物料加热装置采用电加热元件;并且/或者,所述物料输送基台上位于所述出料部设有出料口,所述泥磷蒸发剩余物质卸料口连接所述出料口。

59.可选的,所述泥磷蒸发剩余物质卸料口通过第一卸料阀连接中间储料器,所述中间储料器上设有用于向中间储料器中注入安全置换气体的气体置换装置和用于排出中间储料器中的物料的第二卸料阀。

60.为了解决上述技术问题,根据本技术的第八个方面,提供了一种泥磷蒸发装置。包括:外壳,所述外壳上分别设置有泥磷输入口、泥磷蒸发剩余物质卸料口以及磷蒸汽输出口;物料机械传送装置,所述物料机械传送装置设置在所述外壳内,该物料机械传送装置的进料部与所述泥磷输入口相连,该物料机械传送装置的出料部与所述泥磷蒸发剩余物质卸料口相连,该物料机械传送装置排气部与所述磷蒸汽输出口相连;物料加热装置,所述物料加热装置设置在所述外壳内并沿所述物料机械传送装置的传送方向布置;其中,所述泥磷蒸发剩余物质卸料口通过第一卸料阀连接中间储料器,所述中间储料器上设有用于向中间储料器中注入安全置换气体的气体置换装置和用于排出中间储料器中的物料的第二卸料阀。

61.可选的,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时作用于物料来实现物料输送,所述物料输送基台上位于所述出料部设有出料口,所述泥磷蒸发剩余物质卸料口连接所述出料口。

62.可选的,所述传动部件包含包绕式传动部件,所述包绕式传动部件具有在所述传送方向上相对设置的主动轮与从动轮以及同时包绕在所述主动轮和从动轮上的传动链或传动带;该包绕式传动部件位于所述物料输送基台的侧上方;所述输送部件间隔的设置在所述传动链或传动带上并位于所述物料输送基台的上方。

63.可选的,所述输送部件采用沿所述传送方向的横向设置的刮板;所述传动链或传动带上沿所述传送方向间隔地设置所述刮板形成栅状刮料结构。

64.可选的,所述传动部件包含相对设置在所述传送方向两侧的所述包绕式传动部件;所述刮板的两端分别与所述相对设置在所述传送方向两侧的所述包绕式传动部件连接。

65.可选的,所述输送部件是沿着所述传动链或传动带的整周分布的以使得所述物料输送基台上形成输送部件连接环,所述进料部的出口位于该输送部件连接环内。

66.可选的,所述物料加热装置位于所述物料输送基台下方;并且/或者,所述物料加热装置采用电加热元件。

67.可选的,所述物料加热装置沿所述物料机械传送装置的传送方向先后分布形成加热段和蒸发段。

68.可选的,所述磷蒸汽输出口及该磷蒸汽输出口下方的排气部位于物料机械传送装

置顶部并与所述蒸发段对应设置。

69.可选的,所述中间储料器采用第一卸料阀连接侧管径较大而第二卸料阀连接侧管径较小的锥形管;所述第一卸料阀采用与所述中间储料器第一卸料阀连接侧的较大管径相匹配的卸料阀,所述第二卸料阀采用与所述中间储料器第二卸料阀连接侧的较小管径相匹配的卸料阀。

70.为了解决上述技术问题,根据本技术的第九个方面,提供了一种泥磷蒸发装置,包括:外壳,所述外壳上分别设置有泥磷输入口、泥磷蒸发剩余物质卸料口以及磷蒸汽输出口;物料机械传送装置,所述物料机械传送装置设置在所述外壳内,该物料机械传送装置的进料部与所述泥磷输入口相连,该物料机械传送装置的出料部与所述泥磷蒸发剩余物质卸料口相连,该物料机械传送装置排气部与所述磷蒸汽输出口相连;物料加热装置,所述物料加热装置设置在所述外壳内并沿所述物料机械传送装置的传送方向布置;其中,所述物料机械传送装置包含物料输送机,所述物料输送机具有设置在物料输送基台的表面上的输送部件和用于带动所述输送部件的传动部件,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的传送方向运动并通过运动时作用于物料来实现物料输送,所述物料输送基台具有沿所述物料机械传送装置的传送方向的横向延伸的宽度;并且所述进料部设置有用于使物料在所述物料机械传送装置的传送方向的横向上分布的布料结构。

71.可选的,所述布料结构包括位于物料输送基台上方避开所述输送部件并沿所述物料机械传送装置的传送方向的横向延伸的布料管,所述布料管上设有沿所述物料机械传送装置的传送方向的横向分布的布料口。

72.可选的,所述传动部件包含包绕式传动部件,所述包绕式传动部件具有在所述传送方向上相对设置的主动轮与从动轮以及同时包绕在所述主动轮和从动轮上的传动链或传动带;该包绕式传动部件位于所述物料输送基台的侧上方;所述输送部件间隔的设置在所述传动链或传动带上并位于所述物料输送基台的上方。

73.可选的,所述输送部件采用沿所述传送方向的横向设置的刮板;所述传动链或传动带上沿所述传送方向间隔地设置所述刮板形成栅状刮料结构。

74.可选的,所述传动部件包含相对设置在所述传送方向两侧的所述包绕式传动部件;所述刮板的两端分别与所述相对设置在所述传送方向两侧的所述包绕式传动部件连接。

75.可选的,所述输送部件是沿着所述传动链或传动带的整周分布的以使得所述物料输送基台上形成输送部件连接环,所述布料结构位于该输送部件连接环内。

76.可选的,所述物料加热装置位于所述物料输送基台下方。可选的,所述物料加热装置沿所述物料机械传送装置的传送方向先后分布形成加热段和蒸发段。

77.可选的,所述磷蒸汽输出口及该磷蒸汽输出口下方的排气部位于物料机械传送装置顶部并与所述蒸发段对应设置。

78.可选的,所述物料加热装置采用电加热元件;并且/或者,所述物料输送基台上位于所述出料部设有出料口,所述泥磷蒸发剩余物质卸料口连接所述出料口;并且/或者,所述泥磷蒸发剩余物质卸料口通过第一卸料阀连接中间储料器,所述中间储料器上设有用于向中间储料器中注入安全置换气体的气体置换装置和用于排出中间储料器中的物料的第二卸料阀;并且/或者,所述输送部件在所述传动部件带动下可沿所述物料机械传送装置的

传送方向运动并通过运动时以使物料在所述物料输送基台上分散的方式作用于物料来实现物料输送;并且/或者,所述物料机械传送装置包含位于所述外壳中的气密封内胆,所述物料输送机位于所述气密封内胆中,所述进料部、出料部和排气部分别设置在所述气密封内胆上,所述物料输送基台由所述气密封内胆的内底壁提供或属于所述物料输送机的一部分。

79.上述第一个方面至第九个方面中的泥磷回收处理系统、泥磷蒸发系统、泥磷回收处理方法和泥磷蒸发装置可以通过对泥磷进行蒸发来提取磷蒸汽,磷蒸汽冷却后成为黄磷,泥磷蒸发过程中泥磷中的五氧化二磷等泥磷蒸发剩余物质形成干渣或干灰,可以后续经团处理后作为磷矿回用。上述泥磷回收处理后的泥磷蒸发剩余物质为干渣或干灰,后续处理更为方便。

80.下面结合附图和具体实施方式对本技术做进一步的说明。本技术提供的附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

81.构成本说明书的一部分的附图用来辅助对本技术的理解,附图中所提供的内容及其在本说明书中有关的说明可用于解释本技术,但不构成对本技术的不当限定。在附图中:

82.图1为本技术的泥磷回收处理系统的一个实施例的结构示意图。

83.图2为本技术的泥磷回收处理系统的一个实施例的结构示意图。

84.图3为本技术的泥磷回收处理系统的一个实施例的结构示意图。

85.图4为图1中a-a向剖视图。

86.图5为图1中b-b向剖视图。

87.图6为图1中c-c向剖视图(示意图)。

88.图7为图2中d-d向剖视图(示意图)。

具体实施方式

89.下面结合附图对本技术进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本技术。在结合附图对本技术进行说明前,需要特别指出的是:

90.在包括下述说明在内的各部分中所提供的技术方案、技术特征,在不冲突的情况下,这些技术方案、技术特征可以相互组合。此外,在可能的情况下,这些技术方案、技术特征及有关的组合均可以被赋予特定的技术主题而被相关专利所保护。

91.下述说明中涉及到的本技术的实施例通常仅是一部分实施例而不是全部实施例,基于这些实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于专利保护的范围。

92.关于本说明书中术语和单位:本说明书及相应权利要求书及有关的部分中的术语“包括”、“包含”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。此外,其他相关术语和单位,均可基于本说明书提供相关内容得到合理的解释。

93.由于采用液体膜过滤技术处理泥磷仍需对过滤后的泥状杂质进行处理,导致整个泥磷处理工艺流程偏长,因此,本技术采用对泥磷进行蒸发来提取磷蒸汽,磷蒸汽冷却后成

为黄磷,泥磷蒸发过程中泥磷中的五氧化二磷等泥磷蒸发剩余物质形成干渣或干灰,干渣或干灰以经团处理后作为磷矿回用的技术路线。

94.发明人在某些黄磷生产厂家实地考察调研发现,要采用对泥磷进行蒸发来提取磷蒸汽,磷蒸汽冷却后成为黄磷,泥磷蒸发过程中泥磷中的五氧化二磷等泥磷蒸发剩余物质形成干渣或干灰,干渣或干灰以经团处理后作为磷矿回用的技术路线,设计合理的泥磷回收处理系统和相关的泥磷蒸发装备最为关键。有的厂家在尝试用这种方式进行泥磷回收处理时,泥磷蒸发生产环境非常恶劣,存在的问题主要包括:一、泥磷蒸发器设计不合理,存在磷蒸汽泄露和因磷蒸汽泄露产生的较大安全隐患,泥磷蒸发效率较低,通过燃料燃烧进行加热的方式会产生大量温室气体排放;二、磷蒸汽中的固体杂质含量较高,回收的黄磷纯度不理想;三、泥磷蒸发器以及相关的磷蒸汽管道设施容易堵塞;四、泥磷回收处理系统装备整体性差,缺乏整体性高、结构精巧的一体式泥磷回收处理系统;五、磷蒸汽回收处理后的尾气含有酸性物质,容易造成后续设备损坏和污染排放。

95.下面将会提供几种泥磷回收处理系统及相关的装备,以更好的实现泥磷回收处理。

96.泥磷回收处理系统实施例1

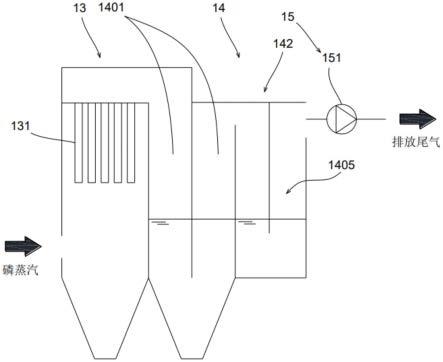

97.图1为本技术的泥磷回收处理系统的一个实施例的结构示意图。图4为图1中a-a向剖视图。图5为图1中b-b向剖视图。图6为图1中c-c向剖视图(示意图)。如图1、4-6所示,一种泥磷回收处理系统,包括:泥磷蒸发部分11、磷蒸汽过滤除尘部分13、磷蒸汽引流部分12、磷蒸汽冷却收磷部分14和磷蒸汽驱动部分15(磷蒸汽驱动部分15在图1中被遮挡所以不可见)。

98.其中,所述泥磷蒸发部分11的外壳内设有物料机械传送装置111以及沿该物料机械传送装置111的传送方向(图1中箭头d1指示的方向)布置的物料加热装置112,所述泥磷蒸发部分11的外壳上分别设置有与所述物料机械传送装置111的进料部相连的泥磷输入口113、与所述物料机械传送装置111的出料部相连的泥磷蒸发剩余物质卸料口114以及与所述物料机械传送装置111排气部相连的磷蒸汽输出口115。

99.所述泥磷蒸发部分11用于接收外部输送过来的泥磷,这些泥磷通过所述物料机械传送装置111的进料部进入物料机械传送装置111并通过物料机械传送装置111沿箭头d1指示的方向传送,传送过程中物料机械传送装置111上的泥磷受到物料加热装置112的加热,泥磷中的p4蒸发为磷蒸汽进而从物料机械传送装置111排气部进而从磷蒸汽输出口115排出,随着泥磷蒸发,磷蒸发剩余物质(五氧化二磷等)形成干渣从物料机械传送装置111的出料部以及泥磷蒸发剩余物质卸料口114排出。

100.所述磷蒸汽过滤除尘部分13的外壳内设有能够耐受磷蒸汽温度的滤芯131,所述滤芯131将该磷蒸汽过滤除尘部分13的内部分隔为原气室132和净气室133,所述磷蒸汽过滤除尘部分13的外壳上分别设置有与所述原气室132相连的磷蒸汽输入口134和与所述净气室133相连的磷蒸汽输出口。

101.所述磷蒸汽过滤除尘部分13用于接收来自泥磷蒸发部分11的磷蒸汽并在磷蒸汽的露点温度以上对磷蒸汽进行高温过滤除尘,因此,滤芯131需要耐受磷蒸汽温度。目前市面上能够获得满足这种使用条件的滤芯,比如,陶瓷滤芯、金属滤芯等。过滤前的磷蒸汽先通过与所述原气室132相连的磷蒸汽输入口134进入原气室132,然后经过滤芯131的过滤后

进入净气室133,过滤后的干净磷蒸汽再从与所述净气室133相连的磷蒸汽输出口排出。

102.所述磷蒸汽引流部分12设置在所述泥磷蒸发部分11与所述磷蒸汽过滤除尘部分13之间,并通过由该磷蒸汽引流部分12的外壳限定而成的引流通道121将所述泥磷蒸发部分11的外壳上的磷蒸汽输出口115与所述磷蒸汽过滤除尘部分13的外壳上磷蒸汽输入口134连接在一起。所述磷蒸汽引流部分12用于将所述泥磷蒸发部分11产生的磷蒸汽导入所述磷蒸汽过滤除尘部分13。

103.所述磷蒸汽冷却收磷部分14的外壳内设有磷蒸汽与冷却液混合装置141,所述磷蒸汽与冷却液混合装置141具有用于将磷蒸汽与冷却液进行混合的第一气液混合腔1401以及分别与该第一气液混合腔1401连接的磷蒸汽输入口1402和尾气输出口1404以及位于该第一气液混合腔1401底部的黄磷收集槽1403,该磷蒸汽与冷却液混合装置141的磷蒸汽输入口1402与磷蒸汽过滤除尘部分13的外壳上的磷蒸汽输出口连接。

104.所述磷蒸汽冷却收磷部分14的磷蒸汽与冷却液混合装置141用于接收来自磷蒸汽过滤除尘部分13排出的经过过滤除尘后干净的磷蒸汽并通过冷却液对磷蒸汽进行冷却,从而在黄磷收集槽1403中得到高纯度黄磷,并通过尾气输出口1404将尾气排出。第一气液混合腔1401一般采用喷淋方式向磷蒸汽喷洒冷却液(通常为水)实现气液混合并对黄磷气体进行冷却。当然,第一气液混合腔1401也可以采用其他任何可能的方式实现气液混合。

105.所述磷蒸汽驱动部分15包括气流驱动装置151,所述气流驱动装置151设置在所述磷蒸汽与冷却液混合装置141的磷蒸汽输入口1402与所述磷蒸汽过滤除尘部分13的外壳上的磷蒸汽输出口之间或设置在所述磷蒸汽与冷却液混合装置141的尾气输出口1404之后,用于通过机械抽吸驱动磷蒸汽流动。通常而言,气流驱动装置151可以采用风机或泵。

106.上述泥磷回收处理系统可以通过对泥磷进行蒸发来提取磷蒸汽,磷蒸汽冷却后成为黄磷,泥磷蒸发过程中泥磷中的五氧化二磷等作为泥磷蒸发剩余物质并形成干渣或干灰,可以后续经团处理后作为磷矿回用,由于泥磷回收处理后的泥磷蒸发剩余物质为干渣或干灰,后续处理更为方便。此外,由于采用了磷蒸汽过滤除尘部分13,使得磷蒸汽在冷却前先经过了滤芯131的过滤,这种过滤方式能够很有效的去除磷蒸汽中的固体颗粒物,使得回收的黄磷纯度大为提升。

107.泥磷回收处理系统实施例1的改进方式一

108.发明人发现,上述泥磷回收处理系统的磷蒸汽引流部分12的设计存在两个关键点:一是从所述泥磷蒸发部分11产生的磷蒸汽中含有大量粉尘,这些粉尘容易造成引流通道121堵塞,因此,需特别考虑如何避免引流通道121被粉尘堵塞;二是磷蒸汽容易受冷析出液态黄磷,这样会造成引流通道121进一步堵塞,同时也会极大影响磷蒸汽过滤除尘部分13的正常运行(液态黄磷会附着在滤芯131上降低滤芯131的过滤效率),因此还需考虑磷蒸汽引流部分12的加热或保温措施。

109.针对上述两个关键点,为了既避免引流通道121堵塞又防止磷蒸汽冷却,按照惯有思路,可以将所述引流通道121设计成先从所述泥磷蒸发部分11上竖直向上延伸然后再转折后倾斜向下与磷蒸汽过滤除尘部分13连接的形状,并在竖直向上与倾斜向下的两段管道之间安装加热器。但这种方式比较复杂,建设和使用成本较高,同时也不利于泥磷回收处理系统的紧凑化设计。

110.如图1、4-5所示,一种优选实施方式中,创意性的将磷蒸汽引流部分12设计为通过

由该磷蒸汽引流部分12的外壳限定而成的由下往上且没有实质转折段的引流通道121将所述泥磷蒸发部分11的外壳上的磷蒸汽输出口115与所述磷蒸汽过滤除尘部分13的外壳上磷蒸汽输入口134连接为一体的形式。这里需要特别指出“由下往上且没有实质转折段”的含义应理解为:引流通道121整体是竖直、倾斜或者弯曲向上的,并且,连接引流通道121两端口中心连线(直线完全位于引流通道121内。

111.通常而言,“由下往上且没有实质转折段的引流通道121”整体是竖直或倾斜向上的,这时,所述泥磷蒸发部分11的外壳上的磷蒸汽输出口115的中心以及所述磷蒸汽过滤除尘部分13的外壳上的磷蒸汽输入口134的中心连接为一条竖直向上或倾斜向上的直线,该直线完全位于引流通道121内。

112.上述优选实施方式中的磷蒸汽引流部分12能够有效避免粉尘在引流通道121中堆积堵塞的问题,同时,磷蒸汽能够以非常短的路径迅速通过引流通道121从而防止磷蒸汽在磷蒸汽引流部分12中冷却析出液态黄磷,这样就可以避免在引流通道121中安装加热器从而降低成本和能耗。此外,这种磷蒸汽引流部分12适应泥磷蒸发部分11与磷蒸汽过滤除尘部分13之间的紧凑化设计,能够使泥磷蒸发部分11的外壳、磷蒸汽引流部分12的外壳以及磷蒸汽过滤除尘部分13的外壳三者紧密连接在一起。

113.具体实施时,所述磷蒸汽引流部分12的外壳可以构成集气罩122,集气罩122可以由第一侧壁1201和第二侧壁1202围成的罩体构成或由第一侧壁1201和第二侧壁1202围成的罩体以及设置在该罩体顶部的顶壁1203构成,所述第一侧壁1201呈竖直设置,所述第二侧壁1202呈倾斜设置且倾斜方式确保所述引流通道121从所述泥磷蒸发部分11的外壳上的磷蒸汽输出口115向所述磷蒸汽过滤除尘部分13的外壳上磷蒸汽输入口方向134逐渐收敛。当集气罩122由第一侧壁1201和第二侧壁1202围成的罩体构成时,集气罩122没有顶壁,集气罩122的上下两端分别直接与泥磷蒸发部分11和磷蒸汽过滤除尘部分13连接。当集气罩122由第一侧壁1201和第二侧壁1202围成的罩体以及设置在该罩体顶部的顶壁1203构成时,看似在第二侧壁1202与顶壁1203的衔接处存在转折,但这并不实质上导致引流通道121转折而导致粉尘的聚集。

114.更具体而言,所述第二侧壁1202可由第一第二侧壁1202a、第二第二侧壁1202b和第三第二侧壁1202c构成,所述第一第二侧壁1202a与所述第二第二侧壁1202b相对设置,所述第三第二侧壁1202c与所述第一侧壁1201相对设置,所述第一第二侧壁1202a、第二第二侧壁1202b、第三第二侧壁1202c以及第一侧壁1201围成一个四棱台123。正如图1、4-5中所示,当磷蒸汽引流部分12为所述四棱台123时,制造该四棱台123的材料(比如钢板)不需要弯曲加工,从而节省了磷蒸汽引流部分12的制造成本和难度。同时,所述四棱台123结构具有较高的抗变形能力和结构强度,使得泥磷回收处理系统整体性更好。

115.泥磷回收处理系统实施例1的改进方式二

116.上述泥磷回收处理系统中,磷蒸汽冷却收磷部分14的磷蒸汽与冷却液混合装置141产生的尾气中可能还含有酸性气体,容易造成后续设备损坏和污染排放。针对此问题,如图6所示,一种优选实施方式中,所述磷蒸汽冷却收磷部分14还包括尾气与碱液混合装置142,所述尾气与碱液混合装置142具有用于将尾气与碱液进行混合的第二气液混合腔1405以及分别与该第二气液混合腔1405连接的尾气输入口和尾气输出口,所述尾气输入口与所述磷蒸汽与冷却液混合装置141的尾气输出口1404连接。

117.所述磷蒸汽冷却收磷部分14的尾气与碱液混合装置142用于接收来自磷蒸汽与冷却液混合装置141排出的尾气并通过碱液吸收尾气中的酸性气体,然后通过尾气与碱液混合装置142的尾气输出口将尾气排出。第二气液混合腔1405一般采用喷淋方式向尾气喷洒碱液实现气液混合。当然,第二气液混合腔1405也可以采用其他任何可能的方式实现气液混合。

118.为了使磷蒸汽冷却收磷部分14结构更加紧凑,所述磷蒸汽与冷却液混合装置141的外壳与所述尾气与碱液混合装置142的外壳还可以连为一体。例如,在图6中,所述磷蒸汽与冷却液混合装置141的右侧壁与所述尾气与碱液混合装置142的左侧壁共用同一侧壁,这样,磷蒸汽与冷却液混合装置141的尾气输出口1404实际上兼作尾气与碱液混合装置142的尾气输入口。

119.关于泥磷回收处理系统的泥磷蒸发部分(装置)

120.前面已经说明:所述泥磷蒸发部分11的外壳内设有物料机械传送装置111以及沿该物料机械传送装置111的传送方向布置的物料加热装置112,所述泥磷蒸发部分11的外壳上分别设置有与所述物料机械传送装置111的进料部相连的泥磷输入口113、与所述物料机械传送装置111的出料部相连的泥磷蒸发剩余物质卸料口114以及与所述物料机械传送装置111排气部相连的磷蒸汽输出口115。所述泥磷蒸发部分11用于接收外部输送过来的泥磷,这些泥磷通过所述物料机械传送装置111的进料部进入物料机械传送装置111并通过物料机械传送装置111沿箭头d1指示的方向传送,传送过程中物料机械传送装置111上的泥磷受到物料加热装置112的加热,泥磷中的p4蒸发为磷蒸汽进而从物料机械传送装置111排气部进而从磷蒸汽输出口115排出,随着泥磷蒸发,磷蒸发剩余物质(五氧化二磷等)形成干渣从物料机械传送装置111的出料部以及泥磷蒸发剩余物质卸料口114排出。

121.在设计具体的泥磷蒸发部分11内部结构过程中,发明人考虑到:第一,泥磷蒸发部分11内部处于高温高压环境,容易导致磷蒸汽泄露并因磷蒸汽泄露产生的较大安全隐患;第二,常规物料机械传送装置(如螺旋输料机等)往往对物料的分散效果不佳,导致泥磷蒸发效率不高;第三,泥磷蒸发部分11运行过程中,随着泥磷蒸发,磷蒸发剩余物质(五氧化二磷等)形成干渣从物料机械传送装置111的出料部以及泥磷蒸发剩余物质卸料口114排出,而将磷蒸发剩余物质排出的过程中,存在气体泄漏导致的安全风险。于是,发明人经过研究提出对泥磷蒸发部分11以下几项改进点,可以全部或部分应用于泥磷蒸发部分11。

122.改进点一

123.如图4-5所示,所述泥磷蒸发部分11的外壳116内设有物料机械传送装置111以及沿该物料机械传送装置111的传送方向布置的物料加热装置112,所述泥磷蒸发部分11的外壳116上分别设置有与所述物料机械传送装置111的进料部相连的泥磷输入口113、与所述物料机械传送装置111的出料部相连的泥磷蒸发剩余物质卸料口114以及与所述物料机械传送装置111排气部相连的磷蒸汽输出口115,此外,所述物料机械传送装置111包含位于所述外壳116中的气密封内胆1111和位于所述气密封内胆1111中的物料输送机1112,所述进料部、出料部和排气部分别设置在所述气密封内胆1111上。

124.所述物料输送机1112实质上起到传送物料(泥磷)的作用,由于物料输送机1112位于气密封内胆1111中,因此,泥磷在物料输送机1112上的传送、加热、蒸发均是在气密封内胆1111中进行的。气密封内胆1111可以采用耐高温高压的钢制压力容器等能够实现气密封

作用的容器,这样,可以基本上杜绝磷蒸汽泄露并消除磷蒸汽泄露产生的安全隐患。

125.具体的,所述气密封内胆1111可以与上述集气罩122的底部连接为一体,比如,气密封内胆1111排气部开口可以与集气罩122的第一第二侧壁1202a、第二第二侧壁1202b、第三第二侧壁1202c和第一侧壁1201焊接。这时,泥磷蒸发部分11的外壳116可以采用耐热保温材料制作,比如保温砖等。气密封内胆1111采用钢制压力容器时,其形状可以设计制造成与物料输送机1112的形状高度适配,这样,泥磷蒸发部分11整体结构可以更为紧凑。

126.改进点二

127.如图4-5所示,所述泥磷蒸发部分11的外壳116内设有物料机械传送装置111以及沿该物料机械传送装置111的传送方向布置的物料加热装置112,所述泥磷蒸发部分11的外壳116上分别设置有与所述物料机械传送装置111的进料部相连的泥磷输入口113、与所述物料机械传送装置111的出料部相连的泥磷蒸发剩余物质卸料口114以及与所述物料机械传送装置111排气部相连的磷蒸汽输出口115,此外,所述物料机械传送装置111包含物料输送机1112,所述物料输送机1112具有设置在物料输送基台1112a的表面上的输送部件1112b和用于带动所述输送部件1112b的传动部件,所述输送部件1112b在所述传动部件带动下可沿所述物料机械传送装置111的传送方向运动并通过运动时以使物料在所述物料输送基台1112a上分散的方式作用于物料来实现物料输送。

128.所述物料输送基台1112a用于提供一个台面(优选为一个平面),以使输送部件1112b可以在该物料输送基台1112a上分散物料(泥磷)。也就是说,所述物料输送基台1112a与输送部件1112b之间是相对运动的,而且,当输送部件1112b在物料输送基台1112a上运动时,可以分散该物料输送基台1112a上的物料(泥磷)。通常,输送部件1112b是以与所述物料输送基台1112a的台面相贴合的方式来分布的,这样,在输送部件1112b的作用下,物料(泥磷)就可以更充分地在物料输送基台1112a的整个台面上均匀分布。此外,物料加热装置112可以位于所述物料输送基台1112a下方,并且,物料加热装置112的形状或布置方式也可以与物料输送基台1112a的台面相贴合。

129.具体的,所述传动部件可以包含包绕式传动部件,所述包绕式传动部件具有在所述传送方向上相对设置的主动轮1112c与从动轮1112d以及同时包绕在所述主动轮1112c和从动轮1112d上的传动链1112e或传动带;该包绕式传动部件位于所述物料输送基台1112a的侧上方;所述输送部件1112b间隔的设置在所述传动链1112e或传动带上并位于所述物料输送基台1112a的上方。一种优选实施方式中,所述输送部件1112b采用沿所述传送方向的横向设置的刮板;这时,所述传动链1112e或传动带上沿所述传送方向间隔地设置所述刮板形成栅状刮料结构,栅状刮料结构可以使物料在物料输送基台1112a的表面上更好的分散和输送。如图5所示,通常,所述传动部件包含相对设置在所述传送方向两侧的所述包绕式传动部件,这时,所述刮板的两端可以分别与所述相对设置在所述传送方向两侧的所述包绕式传动部件连接。所述相对设置在所述传送方向两侧的所述包绕式传动部件对应的主动轮1112c之间以及对应的从动轮1112d之间可以分别安装在对应的转轴1112f上,转轴1112f可以通过轴承安装在所述泥磷蒸发部分11的外壳116内。

130.此外,所述输送部件1112b还可以是沿着所述传动链1112e或传动带的整周分布的以使得所述物料输送基台1112b上形成输送部件连接环,所述进料部的出口位于该输送部件连接环内。当所述输送部件1112b沿着所述传动链1112e或传动带的整周分布的以使得所

述物料输送基台1112b上形成输送部件连接环时,输送部件1112b可以连续地作用于物料,由于所述进料部的出口位于该输送部件连接环内,这样进料部不会影响输送部件连接环的转动。

131.改进点三

132.如图4-5所示,所述泥磷蒸发部分11的外壳116内设有物料机械传送装置111以及沿该物料机械传送装置111的传送方向布置的物料加热装置112,所述泥磷蒸发部分11的外壳116上分别设置有与所述物料机械传送装置111的进料部相连的泥磷输入口113、与所述物料机械传送装置111的出料部相连的泥磷蒸发剩余物质卸料口114以及与所述物料机械传送装置111排气部相连的磷蒸汽输出口115,此外,所述物料机械传送装置111包含物料输送机1112,所述物料输送机1112具有设置在物料输送基台1112a的表面上的输送部件1112b和用于带动所述输送部件1112b的传动部件,所述输送部件1112b在所述传动部件带动下可沿所述物料机械传送装置111的传送方向运动并通过运动时作用于物料来实现物料输送,所述物料输送基台1112a具有沿所述物料机械传送装置的传送方向的横向延伸的宽度;并且,所述进料部设置有用于使物料在所述物料机械传送装置的传送方向的横向上分布的布料结构。上述布料结构能够将物料(泥磷)分布在所述物料输送基台1112a的宽度方向上,使物料能够更分散的铺设在所述物料输送基台1112a上,提高对物料加热的均匀性,进而提升蒸发效率。

133.具体的,所述布料结构包括位于物料输送基台1112a上方避开所述输送部件1112b并沿所述物料机械传送装置111的传送方向的横向延伸的布料管1112g,所述布料管1112g上设有沿所述物料机械传送装置111的传送方向的横向分布的布料口1112h。

134.改进点四

135.如图4-5所示,所述泥磷蒸发部分11的外壳116内设有物料机械传送装置111以及沿该物料机械传送装置111的传送方向布置的物料加热装置112,所述泥磷蒸发部分11的外壳116上分别设置有与所述物料机械传送装置111的进料部相连的泥磷输入口113、与所述物料机械传送装置111的出料部相连的泥磷蒸发剩余物质卸料口114以及与所述物料机械传送装置111排气部相连的磷蒸汽输出口115,其中,所述泥磷蒸发剩余物质卸料口114通过第一卸料阀1171连接中间储料器1172,所述中间储料器1172上设有用于向中间储料器1172中注入安全置换气体的气体置换装置1174和用于排出中间储料器1172中的物料的第二卸料阀1173。

136.由于所述泥磷蒸发剩余物质卸料口114通过第一卸料阀1171连接中间储料器1172,所述中间储料器1172上设有用于向中间储料器1172中注入安全置换气体的气体置换装置1174和用于排出中间储料器1172中的物料的第二卸料阀1173,因此,泥磷蒸发剩余物质通过第一卸料阀1171进入中间储料器1172以后,可打开气体置换装置1174从而向中间储料器1172中通入惰性气体,完成脱性气体置换后再在关闭第一卸料阀1171的基础上打开第二卸料阀1173进行卸料,避免空气进入泥磷蒸发部分11。

137.具体的,所述中间储料器1172可以采用第一卸料阀连接侧管径较大而第二卸料阀连接侧管径较小的锥形管;并且,所述第一卸料阀1171可以采用与所述中间储料器第一卸料阀连接侧的较大管径相匹配的卸料阀,所述第二卸料阀1173可以采用与所述中间储料器第二卸料阀连接侧的较小管径相匹配的卸料阀。将中间储料器1172设计为上述锥形管可以

使中间储料器1172的卸料更为顺畅。

138.泥磷回收处理系统实施例2

139.图2为本技术的泥磷回收处理系统的一个实施例的结构示意图。图7为图2中d-d向剖视图(示意图)。如图2和7所示,一种泥磷回收处理系统,包括:泥磷蒸发部分11、磷蒸汽过滤除尘部分13、磷蒸汽引流部分12、磷蒸汽冷却收磷部分14和磷蒸汽驱动部分15(磷蒸汽驱动部分15在图2中未出现)。

140.其中,所述泥磷蒸发部分11的外壳内设有物料机械传送装置111以及沿该物料机械传送装置111的传送方向布置的物料加热装置112,所述泥磷蒸发部分11的外壳上分别设置有与所述物料机械传送装置111的进料部相连的泥磷输入口113、与所述物料机械传送装置111的出料部相连的泥磷蒸发剩余物质卸料口114以及与所述物料机械传送装置111排气部相连的磷蒸汽输出口115。

141.所述磷蒸汽过滤除尘部分13的外壳内设有能够耐受磷蒸汽温度的滤芯131,所述滤芯131将该磷蒸汽过滤除尘部分13的内部分隔为原气室132和净气室133,所述磷蒸汽过滤除尘部分13的外壳上分别设置有与所述原气室132相连的磷蒸汽输入口134和与所述净气室133相连的磷蒸汽输出口。

142.所述磷蒸汽引流部分12设置在所述泥磷蒸发部分11与所述磷蒸汽过滤除尘部分13之间,并通过由该磷蒸汽引流部分12的外壳限定而成的引流通道121将所述泥磷蒸发部分11的外壳上的磷蒸汽输出口115与所述磷蒸汽过滤除尘部分13的外壳上磷蒸汽输入口134连接在一起。

143.所述磷蒸汽冷却收磷部分14的外壳内设有磷蒸汽与冷却液混合装置141,所述磷蒸汽与冷却液混合装置141具有用于将磷蒸汽与冷却液进行混合的第一气液混合腔1401以及分别与该第一气液混合腔1401连接的磷蒸汽输入口1402和尾气输出口1404以及位于该第一气液混合腔1401底部的黄磷收集槽1403,该磷蒸汽与冷却液混合装置141的磷蒸汽输入口1402与磷蒸汽过滤除尘部分13的外壳上的磷蒸汽输出口连接。

144.此外,所述磷蒸汽冷却收磷部分14还包括尾气与碱液混合装置142,所述尾气与碱液混合装置142具有用于将尾气与碱液进行混合的第二气液混合腔1405以及分别与该第二气液混合腔1405连接的尾气输入口和尾气输出口,所述尾气输入口与所述磷蒸汽与冷却液混合装置141的尾气输出口1404连接。

145.所述磷蒸汽驱动部分15包括气流驱动装置151,所述气流驱动装置151设置在所述磷蒸汽与冷却液混合装置141的磷蒸汽输入口1402与所述磷蒸汽过滤除尘部分13的外壳上的磷蒸汽输出口之间或设置在所述磷蒸汽与冷却液混合装置141的尾气输出口1404之后,用于通过机械抽吸驱动磷蒸汽流动。通常而言,气流驱动装置151可以采用风机。

146.该实施例的泥磷回收处理系统的泥磷蒸发部分11、磷蒸汽过滤除尘部分13、磷蒸汽引流部分12可以采用实施例1的泥磷回收处理系统中的相应部分相同或类似的方案,但该实施例的泥磷回收处理系统的磷蒸汽冷却收磷部分14与磷蒸汽驱动部分15进行了改进。

147.如图7所示,磷蒸汽冷却收磷部分14与磷蒸汽驱动部分15中,所述磷蒸汽与冷却液混合装置141的磷蒸汽输入口与尾气输出口之间的磷蒸汽须经过所述第一气液混合腔1401中维持的冷却液的液面之下,所述尾气与碱液混合装置142的尾气输入口与所述尾气与碱液混合装置1401的尾气输出口之间的尾气须经过所述第二气液混合腔1405中维持的冷却

液的液面之下;所述真空泵或水环真空泵设置在所述尾气与碱液混合装置的尾气输出口之后;所述气流驱动装置151采用真空泵或水环真空泵,所述真空泵或水环真空泵设置在所述磷蒸汽与冷却液混合装置142的尾气输出口之后。

148.此外,所述磷蒸汽冷却收磷部分14的外壳与所述磷蒸汽过滤除尘部分13的外壳连为一体,并且所述磷蒸汽冷却收磷部分14与所述磷蒸汽过滤除尘部分13之间设有隔热结构。

149.上述磷蒸汽冷却收磷部分14采用了类似“水浴”的方式实现磷蒸汽与冷却液混合以及尾气与碱液混合,能够使得气体与液体更充分接触。由于气流驱动装置151采用真空泵或水环真空泵(优选水环真空泵),抽吸力大,能够保证气体通过第一气液混合腔1401和第二气液混合腔1405。

150.泥磷回收处理系统实施例3

151.图3为本技术的泥磷回收处理系统的一个实施例的结构示意图。如图3所示,一种泥磷回收处理系统,包括:泥磷蒸发部分11、磷蒸汽过滤除尘部分13、磷蒸汽引流部分12、磷蒸汽冷却收磷部分14和磷蒸汽驱动部分15(磷蒸汽驱动部分15在图3中未出现)。

152.其中,所述泥磷蒸发部分11的外壳内设有物料机械传送装置111以及沿该物料机械传送装置111的传送方向布置的物料加热装置112,所述泥磷蒸发部分11的外壳上分别设置有与所述物料机械传送装置111的进料部相连的泥磷输入口113、与所述物料机械传送装置111的出料部相连的泥磷蒸发剩余物质卸料口114以及与所述物料机械传送装置111排气部相连的磷蒸汽输出口115。

153.所述磷蒸汽过滤除尘部分13的外壳内设有能够耐受磷蒸汽温度的滤芯131,所述滤芯131将该磷蒸汽过滤除尘部分13的内部分隔为原气室132和净气室133,所述磷蒸汽过滤除尘部分13的外壳上分别设置有与所述原气室132相连的磷蒸汽输入口134和与所述净气室133相连的磷蒸汽输出口。

154.所述磷蒸汽引流部分12设置在所述泥磷蒸发部分11与所述磷蒸汽过滤除尘部分13之间,并通过由该磷蒸汽引流部分12的外壳限定而成的引流通道121将所述泥磷蒸发部分11的外壳上的磷蒸汽输出口115与所述磷蒸汽过滤除尘部分13的外壳上磷蒸汽输入口134连接在一起。

155.所述磷蒸汽冷却收磷部分14的外壳内设有磷蒸汽与冷却液混合装置141,所述磷蒸汽与冷却液混合装置141具有用于将磷蒸汽与冷却液进行混合的第一气液混合腔1401以及分别与该第一气液混合腔1401连接的磷蒸汽输入口1402和尾气输出口1404以及位于该第一气液混合腔1401底部的黄磷收集槽1403,该磷蒸汽与冷却液混合装置141的磷蒸汽输入口1402与磷蒸汽过滤除尘部分13的外壳上的磷蒸汽输出口连接。

156.所述磷蒸汽驱动部分15包括气流驱动装置151,所述气流驱动装置151设置在所述磷蒸汽与冷却液混合装置141的磷蒸汽输入口1402与所述磷蒸汽过滤除尘部分13的外壳上的磷蒸汽输出口之间或设置在所述磷蒸汽与冷却液混合装置141的尾气输出口1404之后,用于通过机械抽吸驱动磷蒸汽流动。通常而言,气流驱动装置151可以采用风机。

157.该实施例的泥磷回收处理系统的泥磷蒸发部分11、磷蒸汽过滤除尘部分13、磷蒸汽冷却收磷部分14、磷蒸汽驱动部分15可以采用实施例1或2的泥磷回收处理系统中的相应部分相同或类似的方案,但该实施例的泥磷回收处理系统的磷蒸汽引流部分12进行了改

进。

158.如图3所示,磷蒸汽引流部分12实际上直接利用了磷蒸汽过滤除尘部分13的外壳,磷蒸汽引流部分12的磷蒸汽输出口115位于磷蒸汽过滤除尘部分13筒体的正下方。这样,磷蒸汽过滤除尘部分13过滤下来的灰尘可以通过泥磷蒸发部分11一并排出。

159.以上对本技术的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本技术。基于本说明书的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1