一种节能环保的石墨化炉的制作方法

1.本实用新型涉及石墨化炉领域,特别涉及一种节能环保的石墨化炉。

背景技术:

2.石墨化炉对负极材料进行提纯加工时温度高达2800℃,石墨化炉的操作流程为:装炉、煅烧、保温、冷却、出炉,石墨化炉在对石墨材料进行高温提纯处理过程中,产生的尾气中会含有较多的石墨粉末以及其他杂质灰尘,直接外排容易导致污染环境;

3.中国实用新型专利申请号为cn201921100819.x,专利名称为一种能快速降温净化炉尾气的石墨化炉,包括矩形的石墨化炉体、抽水泵和引风机,石墨化炉体顶部设置拱形的炉体集烟罩,石墨化炉体的两侧墙壁为空腔结构,石墨化炉体两侧墙壁的内壁靠火面上开设若干个烟气溢出孔,烟气溢出孔与两侧墙壁的空腔连通,两侧墙壁的顶部与空腔连通开设若干烟气出口,石墨化炉体的炉头墙壁和炉尾墙壁上设有导电电极,导电电极一端伸入至石墨化炉体内部,另一端伸出到炉头墙壁、炉尾墙壁外连接供电电源,炉头墙壁和炉尾墙壁分别设置有百叶窗进风口,百叶窗进风口分别与两侧墙壁的空腔和外界相通,石墨化炉体底部开设有透气孔,石墨化炉体的底部下方设有若干交叉的承重墙,承重墙上开设彼此连通的通气孔,炉体集烟罩的顶部两端对称各垂直连通一排气管;

4.使用时,由于石墨化炉的内筒的内壁开设烟气溢出孔,烟气夹杂的颗粒物通过烟气溢出孔溢出,长时间使用后需要对其进行清洁,现有的清洁效率低下,长时间使用颗粒物堆积影响设备的后续操作,造成使用资源增加,不利于节能环保工程的进行。

技术实现要素:

5.本实用新型的主要目的在于提供一种节能环保的石墨化炉,可以有效解决背景技术中提出的问题。

6.为实现上述目的,本实用新型采取的技术方案为:

7.一种节能环保的石墨化炉,包括石墨化炉的外筒、石墨化炉的内筒、烟气溢出孔和内腔,所述石墨化炉的外筒的内部设有石墨化炉的内筒,且石墨化炉的外筒和石墨化炉的内筒之间空腔为内腔,所述石墨化炉的内筒的内孔壁开设有烟气溢出孔,且内腔通过烟气溢出孔与石墨化炉的内筒连通;

8.所述内腔内设有颗粒物清除装置,颗粒物清除装置扫除内腔的腔内烟气中夹杂的颗粒物;

9.所述颗粒物清除装置包括异形底座、出灰口、直线驱动器、第一连接头、螺旋形清灰杆和第二连接头,且内腔的腔底处设有异形底座,所述异形底座的上端面最低点处开设有出灰口,且异形底座的内部空腔处设有直线驱动器,所述直线驱动器的伸缩端贯穿异形底座设有第一连接头,且第一连接头的上端设有第二连接头,所述第二连接头的上端设有螺旋形清灰杆,且螺旋形清灰杆缠绕石墨化炉的内筒。

10.本实用新型的进一步优选方案,所述异形底座呈圆环状,且异形底座的上端面为

倾斜面,所述直线驱动器从异形底座上端面最高点伸出;

11.本实用新型的进一步优选方案,所述直线驱动器与异形底座固定连接,且直线驱动器的伸缩端与异形底座密封处理;

12.本实用新型的进一步优选方案,所述直线驱动器与第一连接头固定连接,且第一连接头阻挡直线驱动器朝异形底座内伸缩;

13.本实用新型的进一步优选方案,所述第二连接头与螺旋形清灰杆一体设置,且第二连接头与第一连接头通过螺栓连接,所述螺旋形清灰杆接触石墨化炉的内筒的外壁;

14.本实用新型的进一步优选方案,所述异形底座与石墨化炉的外筒和石墨化炉的内筒密封固定。

15.与现有技术相比,本实用新型具有如下有益效果:

16.本实用新型中,由于螺旋形清灰杆接触石墨化炉的内筒,当螺旋形清灰杆通过直线驱动器带动使其沿着石墨化炉的内筒的中心轴上下移动时,螺旋形清灰杆清扫石墨化炉的内筒的外壁,避免石墨化炉的内筒外壁的颗粒物堆积影响后续工作,清扫的颗粒物掉落至异形底座的上端倾斜面上,在通过异形底座的倾斜面滑落至出灰口处,从出灰口处出料,进而实现石墨化炉的内筒外壁颗粒物的清扫。

附图说明

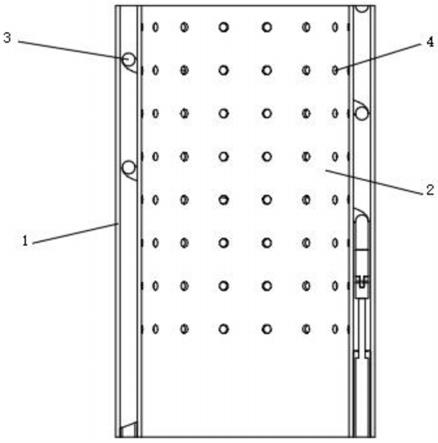

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的整体结构正面剖视图;

19.图3为本实用新型的颗粒物清除装置和内石墨化炉的外筒分解示意图;

20.图4为本实用新型的颗粒物清除装置分解示意图。

21.图中:1、石墨化炉的外筒;2、石墨化炉的内筒;3、颗粒物清除装置;301、异形底座;302、出灰口;303、直线驱动器;304、第一连接头;305、螺旋形清灰杆;306、第二连接头;4、烟气溢出孔;5、内腔。

具体实施方式

22.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

23.如图1-图4所示,一种节能环保的石墨化炉,包括石墨化炉的外筒1、石墨化炉的内筒2、烟气溢出孔4和内腔5,石墨化炉的外筒1的内部设有石墨化炉的内筒2,石墨化炉的外筒1和石墨化炉的内筒2之间空腔为内腔5,石墨化炉的内筒2的内孔壁开设有烟气溢出孔4,内腔5通过烟气溢出孔4与石墨化炉的内筒2连通;

24.内腔5内设有颗粒物清除装置3,颗粒物清除装置3扫除内腔5的腔内烟气中夹杂的颗粒物;

25.颗粒物清除装置3包括异形底座301、出灰口302、直线驱动器303、第一连接头304、螺旋形清灰杆305和第二连接头306,内腔5的腔底处设有异形底座301,异形底座301的上端面最低点处开设有出灰口302,异形底座301的内部空腔处设有直线驱动器303,直线驱动器303的伸缩端贯穿异形底座301设有第一连接头304,第一连接头304的上端设有第二连接头306,第二连接头306的上端设有螺旋形清灰杆305,螺旋形清灰杆305缠绕石墨化炉的内筒

2。

26.异形底座301呈圆环状,异形底座301的上端面为倾斜面,直线驱动器303从异形底座301上端面最高点伸出,直线驱动器303与异形底座301固定连接,直线驱动器303的伸缩端与异形底座301密封处理,直线驱动器303与第一连接头304固定连接,第一连接头304阻挡直线驱动器303朝异形底座301内伸缩,第二连接头306与螺旋形清灰杆305一体设置,第二连接头306与第一连接头304通过螺栓连接,螺旋形清灰杆305接触石墨化炉的内筒2的外壁,异形底座301与石墨化炉的外筒1和石墨化炉的内筒2密封固定;使用时,由于石墨化炉的内筒2的内壁开设有烟气溢出孔4,烟气溢出孔4夹杂的颗粒物进入石墨化炉的内筒2与石墨化炉的外筒1形成的内腔5内,堆积过多后影响后续使用,在内腔5内安装颗粒物清除装置3,颗粒物清除装置3的直线驱动器303的伸缩端带动螺旋形清灰杆305沿着石墨化炉的内筒2的中心轴上下移动,由于螺旋形清灰杆305接触石墨化炉的内筒2,当螺旋形清灰杆305通过直线驱动器303带动使其沿着石墨化炉的内筒2的中心轴上下移动时,螺旋形清灰杆305清扫石墨化炉的内筒2的外壁,避免石墨化炉的内筒2外壁的颗粒物堆积影响后续工作,清扫的颗粒物掉落至异形底座301的上端倾斜面上,在通过异形底座301的倾斜面滑落至出灰口302处,从出灰口302处出料,进而实现石墨化炉的内筒2外壁颗粒物的清扫。

27.本实用新型不局限于上述实施方式,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围之内。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1