陶瓷板及其制造方法与流程

1.本发明涉及陶瓷板及其制造方法。

背景技术:

2.氮化硅是强度、硬度、韧性、耐热性、耐腐蚀性、耐热冲击性等方面优异的材料,因此可被用作用于制造压铸机及熔化炉等各种工业用的部件,以及汽车部件等所使用的陶瓷的原料。此外,由于含有氮化硅的陶瓷在高温下的机械特性也优异,因此正在研究适用于要求有高温强度、高温蠕变特性的燃气涡轮机部件。

3.从提高陶瓷的生产率等观点考虑,已知有使含有氮化硅及烧结助剂的原料烧结的陶瓷的制造方法。例如,专利文献1中记载了对规定的氮化硅微粉末添加二氧化硅等烧结助剂,并在氮气氛下进行烧结的氮化硅烧结体的制造方法。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平08-048564号公报

技术实现要素:

7.发明所要解决的课题

8.在氮化硅的烧结中从外部添加作为烧结助剂的二氧化硅,由此能在晶粒生长速度低的低温下进行烧结,能够制造更均质的陶瓷板。该倾向与二氧化硅的使用量的增加成正比。但是,在如上述,在添加二氧化硅作为助剂而得到的陶瓷板中,有时无法发挥所期望的绝缘性。

9.本发明的目的在于提供绝缘性优异的陶瓷板及其制造方法。

10.用于解决课题的手段

11.本发明的一个方面提供陶瓷板,其为含有氮化硅及ymgsi2o5n的陶瓷板,通过x射线衍射法对表面的组成进行定量分析时,以总量为基准,上述ymgsi2o5n的含有率的最大值低于8.0质量%。

12.就上述陶瓷板而言,由于表面组成中将上述ymgsi2o5n的含有率的最大值抑制为规定值以下,因此绝缘性优异。

13.得到上述效果的理由未必明确,本技术的发明人推测如下。首先,在含有二氧化硅、氧化镁及氧化钇作为烧结助剂的情况下,所得到的陶瓷板可含有ymgsi2o5n、y8si4n4o

14

及y2si3o3n4。并且,在ymgsi2o5n、y8si4n4o

14

及y2si3o3n4之中,与对y8si4n4o

14

及y2si3o3n4的氮化硅的润湿性相比,ymgsi2o5n对氮化硅的润湿性差,在陶瓷板中含有ymgsi2o5n的情况下,在与氮化硅之间可形成晶界等。本技术的发明人推测,该晶界等是即使通过电子探针显微分析(epma)分析及扫描电子显微镜(sem)进行观察也无法检测的水平,会导致介电击穿电压的下降。换言之,可以说本发明的陶瓷板是如下而来:通过研究,发现了伴随着烧结助剂的使用而产生的化合物中的ymgsi2o5n对介电击穿电压的下降产生影响的新发现,并基于该

发现而发明了陶瓷板。

14.上述陶瓷板还含有y8si4n4o

14

及y2si3o3n4,通过x射线衍射法对表面的组成进行定量分析时,以总量为基准,上述y8si4n4o

14

及上述y2si3o3n4的合计含有率可以低于4.0质量%。

15.上述陶瓷板还含有y8si4n4o

14

及y2si3o3n4,通过x射线衍射法对表面的组成进行定量分析时,上述y8si4n4o

14

及上述y2si3o3n4的合计量相对于上述ymgsi2o5n、上述y8si4n4o

14

及上述y2si3o3n4的合计量而言的比可以为0.250以上。在使用二氧化硅制造的陶瓷板中,可含有上述三种硅化合物,通过降低其中与氮化硅的润湿性相比较低的ymgsi2o5n的比例,能够进一步抑制介电击穿电压的下降。

16.本发明的一个方面提供陶瓷板的制造方法,其包括将含有氮化硅、二氧化硅、氧化镁及氧化钇的生片(green sheet)进行加热处理的工序,以上述生片的总量为基准,上述二氧化硅的含量为0.90质量份以上,上述加热处理在1400~1800℃的升温速度为0.50℃/分钟以下。

17.上述陶瓷板的制造方法通过使用含有二氧化硅的烧结助剂,并在特定条件下进行加热处理,能够制造降低了ymgsi2o5n的含有率的陶瓷板。

18.发明的效果

19.根据本发明,能够提供绝缘性优异的陶瓷板及其制造方法。

附图说明

20.[图1]图1为示出实施例1中制备的陶瓷板的表面的一部分的光学显微镜照片。

[0021]

[图2]图2为示出比较例1中制备的陶瓷板的表面的一部分的光学显微镜照片。

具体实施方式

[0022]

以下,针对本发明的实施方式进行说明。需要说明的是,以下的实施方式是用于说明本发明的示例,并非旨在将本发明限定为以下内容。

[0023]

对本说明书中示例的材料而言,除非另有说明,否则可以单独使用1种或组合2种以上而使用。对组合物中的各成分的含量而言,在组合物中的各成分对应的物质存在多种的情况下,除非另有说明,否则是指组合物中存在的该多种物质的合计量。本说明书中的“工序”可以指相互独立的工序,也可以指同时进行的工序。

[0024]

陶瓷板的一实施方式为含有氮化硅及ymgsi2o5n的陶瓷板。上述陶瓷板根据制造方法的不同而不同,上述陶瓷板例如除了氮化硅及ymgsi2o5n以外,还可以含有y8si4n4o

14

及y2si3o3n4。上述陶瓷板以氮化硅为主要成分,优选仅由氮化硅、ymgsi2o5n、y8si4n4o

14

及y2si3o3n4形成。

[0025]

陶瓷板中,氮化硅包含β-氮化硅作为主要成分。氮化硅可以含有α-氮化硅,优选仅由β-氮化硅形成。氮化硅中的β-氮化硅的含量例如可以为95质量%以上或98质量%以上,也可以为100质量%(是指全部为β-氮化硅)。就陶瓷板而言,在其制造的过程中,通过烧结原料粉末,使原料粉末中的α-氮化硅转变为β-氮化硅。根据烧结的条件等,能够降低α-氮化硅的含量。

[0026]

上述陶瓷板中,通过x射线衍射法对表面的组成进行定量分析时,以总量为基准,

上述ymgsi2o5n的含有率的最大值低于8.0质量%。上述ymgsi2o5n的含有率的最大值例如可以为7.9质量%以下、7.8质量%以下或7.7质量%以下。通过使上述ymgsi2o5n的含有率的最大值的上限值在上述范围内,能够进一步提高陶瓷板的绝缘性。通过x射线衍射法对表面的组成进行定量分析时,以总量为基准,上述ymgsi2o5n的含有率的最大值通常超过7.4质量%、可以为7.5质量%以上、一般而言为7.6质量%左右。上述ymgsi2o5n的含有率的最大值能够在上述范围内调整,例如可以为7.4质量%以上低于8.0质量%、7.4~7.9质量%、7.4~7.8质量%、7.4~7.7质量%或7.5~7.7质量%。需要说明的是,作为基准的总量是指通过x射线衍射法检测到的成分的总量。

[0027]

上述陶瓷板可以为通过含有氮化硅及包含二氧化硅的烧结助剂的混合物的烧结而制造的陶瓷板。上述陶瓷板除氮化硅以外,也可以还含有ymgsi2o5n、y8si4n4o

14

及y2si3o3n4。

[0028]

通过x射线衍射法对表面的组成进行定量分析时,以总量为基准,上述y8si4n4o

14

及上述y2si3o3n4的合计含有率例如可以为低于4.0质量%、3.7质量%以下、3.5质量%以下或3.0质量%以下。以总量为基准,上述y8si4n4o

14

及上述y2si3o3n4的合计含有率例如可以为0.5质量%以上或0.8质量%以上。

[0029]

通过x射线衍射法对表面的组成进行定量分析时,上述y8si4n4o

14

及上述y2si3o3n4的合计量相对于上述ymgsi2o5n、上述y8si4n4o

14

及上述y2si3o3n4的合计量而言的比的下限值例如可以为0.250以上、0.252以上、0.253以上或0.255以上。通过使上述比的下限值为上述范围内,能够进一步抑制介电击穿电压的下降,并能够进一步提高陶瓷板的绝缘性。上述比的上限值例如可以为0.350以下或0.345以下。上述比能够在上述范围内调整,例如可以为0.250~0.350、0.253~0.345或0.255~0.345。上述比例如能够通过在陶瓷板的制造中所使用的烧结助剂的使用量、组成比及生片的加热处理的条件等来调整。

[0030]

本说明书中的上述ymgsi2o5n、上述y8si4n4o

14

及上述y2si3o3n4各自的含有率是通过使用x射线衍射法的定量分析来确定的。具体而言,进行了如下测定。首先,针对陶瓷板的两个主面,分别在30处任意的区域(0.6mm

×

0.9mm大小的区域)进行测定,从该30处之中确定ymgsi2o5n的含有率最大的区域。在所确定的该区域中,将测得的ymgsi2o5n的含有率作为ymgsi2o5n的含有率的最大值。在提供ymgsi2o5n的含有率的最大值的上述区域中,测定y8si4n4o

14

及y2si3o3n4的各自的含有率,将其合计量作为y8si4n4o

14

及y2si3o3n4的合计含有率。并且,根据由提供ymgsi2o5n的含有率的最大值的上述区域中测得的各成分的合计量所算出的值,确定上述y8si4n4o

14

及上述y2si3o3n4的合计量相对于ymgsi2o5n、y8si4n4o

14

及y2si3o3n4的合计量而言的比。

[0031]

在通过对陶瓷板的表面进行定量分析而得到的组成中,可以在不损害本发明的效果的范围,含有上述氮化硅、ymgsi2o5n、y8si4n4o

14

及y2si3o3n4以外的其他成分。其他成分也包括杂质。其他成分的含量例如可以为5.0质量%以下、3.0质量%以下、2.0质量%以下、1.0质量%以下、0.5质量%以下、0.1质量%以下、0.05质量%以下或0.01质量%以下。

[0032]

需要说明的是,虽然也依赖于陶瓷板的厚度,但在陶瓷板薄(例如,约0.3mm)的情况下,在从陶瓷板的一个主面侧照射光的状态下,从另一主面侧观测陶瓷板,由此能够比较容易地确认上述ymgsi2o5n等存在的位置。即,上述ymgsi2o5n等存在的部位的光的透过率低,在上述陶瓷板的观察面(与光照射的主面呈相反侧的主面),该部位观测为黑色。通过优

先观察该部位,能够简便地确认上述ymgsi2o5n等的含量。

[0033]

上述陶瓷板可以有优异的绝缘性。上述陶瓷板的介电击穿电压例如能够为9.0kv以上、9.5kv以上或10.0kv以上。本说明书中的“介电击穿电压”是指按照jis c 2110-1:2016“固体电气绝缘材料-介电击穿强度的试验方法”的记载,利用耐压试验机测定的值。作为耐压试验机,例如可以使用菊水电子工业株式会社制的“tos-8700”(装置名)等。

[0034]

就上述陶瓷板而言,由于其主面的组成是特定的,因此作为陶瓷制的绝缘板是有用的。陶瓷板或绝缘板可以在一个或两个主面上形成由金属层构成的电路等而作为电路基板来使用。该绝缘板特别适合于例如混合动力车、电动汽车、电车及工业用机器人等使用的逆变器用的电路基板。

[0035]

上述陶瓷板例如能够通过如下方法制造。陶瓷板的制造方法的一个实施方式包括将含有氮化硅、二氧化硅、氧化镁及氧化钇的生片进行加热处理的工序。

[0036]

生片例如也可以使用按照以下顺序制备的生片。生片例如可以是将氮化硅及含有烧结助剂的混合粉末压缩成型、并加工成片状而得到的,也可以是制备含有氮化硅、烧结助剂及溶剂的浆料,或含有氮化硅、烧结助剂、粘结剂及溶剂的浆料,在剥离膜上形成涂膜后,通过剥离该剥离膜而得到的。浆料的涂布例如能够使用刮刀法、压延法或挤出法等进行。在使用浆料来形成生片的情况下,也可以对上述生片进行加热,预先使溶剂的含量降低。生片例如也可以通过切割等而加工成所希望的形状及大小。

[0037]

烧结助剂含有二氧化硅(sio2)、氧化镁(mgo)及氧化钇(y2o3)。烧结助剂在达到烧结温度后形成液相。在该液相中,α-氮化硅(α-sn)溶解并转变成β-氮化硅(β-sn),由于晶粒生长得以促进而得到陶瓷板。

[0038]

上述制造方法中,以上述生片的总量为基准,上述二氧化硅的含量为0.90质量份以上。以上述生片的总量为基准,上述二氧化硅的含量例如可以为0.92质量份以上、0.93质量份以上或0.95质量份以上。以上述生片的总量为基准,上述二氧化硅的含量例如可以为1.00质量份以下、0.98质量份以下或0.96质量份以下。

[0039]

本说明书中的二氧化硅的含量是指作为烧结助剂添加的二氧化硅与氮化硅的表面被氧化而形成的二氧化硅的合计量。含氮化硅的氧量是指按照jis r 1603:2007“精细陶瓷用氮化硅细粉末的化学分析方法”的记载,通过氧氮分析装置测定的值。作为氧氮分析装置,例如能够使用株式会社堀场制作所制的“emga-920”(装置名)等。

[0040]

上述加热处理中,在低于1400℃的温度区域的升温速度可以适当调整。低于1400℃的温度区域的升温速度例如可以为1.5℃/分钟以上或2.0℃/分钟以上。在生片含有粘结剂等的情况下,通过使低于1400℃的温度区域的升温速度在上述范围内,能够使生片中的粘结剂充分燃烧,从而充分降低粘结剂的含量。在升温速度设定得更大的情况下,也可以通过在低于1400℃的温度保持规定期间来降低生片中的粘结剂的含量。

[0041]

上述加热处理中,通过将生片加热至1400~1800℃,可促进生片中的α-氮化硅变化成β-氮化硅,以及β-氮化硅的晶粒生长。上述制造方法中,上述加热处理在1400~1800℃的温度区域的升温速度为0.50℃/分钟以下。

[0042]

上述加热处理在1400~1800℃的温度区域的升温速度例如可以为0.47℃/分钟以下、0.46℃/分钟以下或0.45℃/分钟以下。通过使上述升温速度在上述范围内,能够更加充分地促进β-氮化硅的晶粒生长,并能够得到具有更致密组织的陶瓷板。上述加热处理在

1400~1800℃的温度区域的升温速度例如可以为0.40℃/分钟以上、0.42℃/分钟以上或0.43℃/分钟以上。通过使上述升温速度在上述范围内,能够以较短时间制造陶瓷板,因此能够充分抑制生产率的下降。1400~1800℃的温度区域的升温速度可以在上述范围内调整,例如可以为0.40~0.50℃/分钟、0.42~0.47℃/分钟或0.43~0.46℃/分钟。

[0043]

上述加热处理例如可以在含有氮的氮气氛下进行,也可以在氮气下进行。

[0044]

上述制造方法中,从抑制陶瓷板在烧结炉等的烧结的观点等考虑,也可以使用载置器(setter)。载置器例如可以使用市售的烧结体,也可以使用通过已知的方法制备的载置器。作为载置器,例如可举出由选自由氮化硼、碳化硅、氧化铝、氧化锆及石墨等组成的组中的至少一种构成的载置器。其中,由氮化硼构成的载置器由于具有耐热性及良好的切削性能,因此可合适地使用。

[0045]

上述制造方法中,也可以使多个生片层叠并同时进行加热处理。该情况下,为了抑制重合的生片彼此的粘接,也可以在生片的主面涂布脱模材料。脱模材料例如可以是氮化硼等陶瓷粉末,以及石墨粉末等。

[0046]

在上述加热处理的过程中,烧结助剂可通过暴露于高温而被去除至系统外。但是,烧结助剂的至少一部分作为经如下述反应式(1)~反应式(3)所示的副反应等而生成的副产物残存于陶瓷板中。根据本技术的发明人的研究,在二氧化硅的使用量多的情况下,与反应式(2)相比,有优先进行反应式(3)的倾向。

[0047]

si3n4+y2o3→

y2si3o3n4…

反应式(1)

[0048]

si3n4+sio2+4y2o3→

y8si4n4o

14

…

反应式(2)

[0049]

si3n4+5sio2+4mgo+2y2o3→

4ymgsi2o5n

…

反应式(3)

[0050]

根据本技术的发明人的研究,在上述副产物中,虽然ymgsi2o5n、y2si3o3n4及y8si4n4o

14

都是绝缘性的,但是与y2si3o3n4及y8si4n4o

14

残存的情况相比,在ymgsi2o5n残存的情况下,有陶瓷板的介电击穿电压下降的倾向。

[0051]

以上,针对几个实施方式进行了说明,但本发明不限定于上述实施方式。此外,针对上述实施方式的说明内容能够相互适用。

[0052]

实施例

[0053]

以下,参照实施例及比较例对本发明的内容进行更详细地说明。但是,本发明不限定于下述实施例。

[0054]

(实施例1)

[0055]

[陶瓷板的制造]

[0056]

在容器中制备含有氮化硅91.4质量份、二氧化硅(sio2)1.0质量份、氧化镁(mgo)6.0质量份及氧化钇(y2o3)1.6质量份的混合物,将该混合物进行单轴加压成型,以制作片状的成型体。然后,使用切割装置对该成型体进行冲裁,得到具有长方体形状的70张生片。将得到的生片用一对氮化硼制的载置器(denka co.,ltd.制,制品名:nb-1000)夹持,得到使2枚载置器与70张生片层叠而成的层叠体。

[0057]

将如上所述得到的层叠体静置在烧结炉内,在氮气氛下通过加热处理来制备陶瓷板。加热处理的条件为1400~1800℃的升温速度(设定值)为0.45℃/分钟,达到1800℃后的保持时间为500分钟。加热处理后,自然冷却至室温。

[0058]

(实施例2)

[0059]

将二氧化硅变更为0.95质量份,除此以外,与实施例1相同地操作来制备陶瓷板。

[0060]

(实施例3)

[0061]

将二氧化硅变更为0.90质量份,除此以外,与实施例1相同地操作来制备陶瓷板。

[0062]

(实施例4)

[0063]

将升温速度变更为0.47℃/分钟,除此以外,与实施例1相同地操作来制备陶瓷板。

[0064]

(实施例5)

[0065]

将升温速度变更为0.50℃/分钟,除此以外,与实施例1相同地操作来制备陶瓷板。

[0066]

(比较例1)

[0067]

将二氧化硅变更为0.2质量份,除此以外,与实施例1相同地操作来制备陶瓷板。

[0068]

(比较例2)

[0069]

将升温速度变更为5.0℃/分钟,除此以外,与实施例1相同地操作来制备陶瓷板。

[0070]

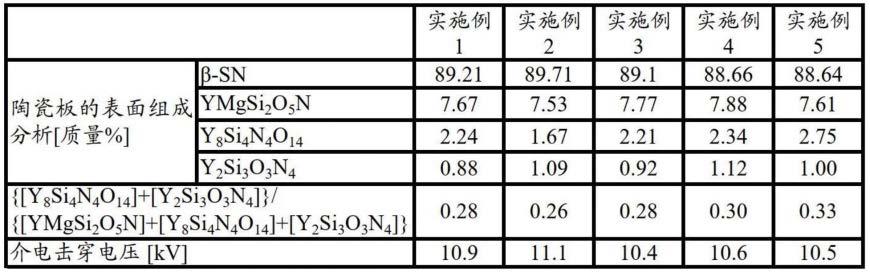

[利用x射线衍射法的表面组成分析]

[0071]

对实施例1~5及比较例1~2中制备的陶瓷板进行利用光学显微镜的表面观察,以及利用x射线衍射法的表面组成分析。将结果示于表1。为了参考,将对实施例1及比较例1中制备的陶瓷板的表面的一部分进行观察而得的光学显微镜照片分别示于图1及图2。这些光学显微镜照片是从陶瓷板的与观察面呈相反的主面照射光而进行观测时所拍摄到的照片。如图2所示,在比较例1中制备的陶瓷板中,在观察面(与光照射的主面呈相反侧的主面),可观测到很多如黑影那样的部分。图2中以r表示的区域为示出观测区域的一个示例,大小为0.6mm

×

0.9mm。

[0072]

[表1]

[0073][0074]

产业上的可利用性

[0075]

根据本发明,能够提供绝缘性优异的陶瓷板及其制造方法。此外,根据本发明的陶瓷板的制造方法,通过使用烧结助剂,能够抑制制造成本的上升,同时能够成品率良好地生产绝缘性优异的陶瓷基板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1