具备高效率的复合材料的超轻量产氢反应器的制作方法

1.本发明涉及一种具备导热率高且具有抗氧化性的高效率的复合材料的产氢反应器。

背景技术:

2.最近,氢作为能够储存每个压力罐0.1~10mwh或每个液体罐0.1~100gwh的大容量的可再生能量的环保可持续的能量载体而受到注目。与此同时,氢能作为代替由对环境产生不良影响的化石燃料驱动的现有的能量系统的有效能量系统而积极进行着开发。随之,氢燃料电池作为高效率且以水(h2o)为副产物的环保系统而逐渐占据重要的地位。

3.就氢而言,相对于重量具有很高的能量密度(33.3kwh

·

kg-1

),但相对于体积具有低能量密度(2.97wh

·

l-1

,h2气,0℃,1个气压),需要利用适当的方法进行储存以提高相对于体积的能量密度。因此,为了有效地储存氢,在产业上对压缩氢储存、液态氢储存等物理储氢方法等进行了许多研究,但这些方法存在安全和能量损耗的问题。由于这些原因,对能够稳定地储存大容量的氢的化学储氢方法的关注度越来越高。作为能够用于化学储氢方法的候选物质,可以举出甲醇(ch3oh)、硼氢化钠(nabh4)、氨硼烷(nh3bh3)及甲酸(hco2h)等。

4.另一方面,化学储氢方法伴随有化学反应,因此为了提高催化反应性,需要高导热效率。因此,优选用热导率高的金属等物质制造反应器,但金属会氧化,因此存在耐久性下降的问题。若为了防止该现象而在金属的表面形成陶瓷等的抗氧化膜,则产生热导率下降的问题。因此,需对用于化学储氢方法的反应器进行改善,以能够有效地进行热传导。

技术实现要素:

5.发明要解决的技术问题

6.本发明的目的在于提供一种热传导效率优异的产氢反应器。

7.并且,本发明的目的在于提供一种使用在高温下稳定且反应性小的材料而耐久性优异的产氢反应器。

8.并且,本发明的目的在于提供一种抗氧化性优异且耐久性高的产氢反应器。

9.并且,本发明的目的在于提供一种与以往相比能够减小体积及催化剂的含量的产氢反应器。

10.本发明的目的并不限于以上提及的目的。通过以下的说明,本发明的目的将会变得更明确,并且可通过权利要求书中所记载的方案及其组合来实现。

11.解决问题的技术方案

12.基于本发明的一实施例的产氢反应器的特征在于,包含:第1区域,产生燃料的燃烧反应;第2区域,产生氢提取反应;金属基材,将所述第1区域和第2区域进行划分;及涂层,包含氮化硼(boron nitride,bn),且形成于所述金属基材的至少一面,在所述第1区域产生的热量通过所述金属基材传递到所述第2区域。

13.所述产氢反应器可以包含:壳体,在内部具备所述第1区域和第2区域;及间隔壁,

将所述第1区域和第2区域进行划分,包含所述金属基材,并且具备在所述壳体的内部。

14.所述产氢反应器可以为具有内部管和外部管的双重管结构,所述内部管可以包含第1区域,所述外部管可以包含第2区域。

15.所述产氢反应器可以具备多个所述内部管。

16.所述燃料可以包含选自由氢、烃及它们的组合组成的组中的至少任一种。

17.所述第1区域可以填充有针对燃料的燃烧反应的催化剂。

18.所述氢提取反应可以包含选自由甲烷的重整反应、甲醇的重整反应、氨的分解反应、液态有机储氢载体(liquid organic hydrogen carrier,lohc)的脱氢反应及它们的组合组成的组中的至少任一种。

19.所述第2区域可以填充有针对氢提取反应的催化剂。

20.所述第2区域的温度可以为300℃至900℃。

21.所述金属基材可以包含选自由铜(cu)、铝(al)、钨(w)、铁(fe)、镍铬铁耐热耐蚀合金(inconel)及它们的组合组成的组中的至少任一种。

22.所述涂层的厚度可以为1μm至10μm。

23.所述涂层还可以包含针对燃料的燃烧反应或氢提取反应的催化剂。

24.所述催化剂可以涂布于所述涂层上而形成催化剂层。

25.所述催化剂可以负载于所述涂层的氮化硼上。

26.所述催化剂可以包含选自由钌(ru)、镧(la)、铂(pt)、钯(pd)、镍(ni)、铁(fe)、钴(co)及它们的组合组成的组中的至少任一种催化剂金属。

27.所述产氢反应器还可以包含将在所述第2区域中产生的氢供给到所述第1区域的循环流路。

28.所述产氢反应器还可以包含使所述产氢反应器与外部绝热的绝热部件。

29.发明效果

30.基于本发明的产氢反应器通过热导率高的金属及氮化硼传导热量,因此热传导效率很优异。

31.并且,基于本发明的产氢反应器由于在金属的表面涂布有氮化硼,因此在高温下稳定且反应性小,因此耐久性非常高。

32.并且,基于本发明的产氢反应器由于在金属的表面涂布有氮化硼,因此能够防止所述金属被氧化。

33.并且,基于本发明的产氢反应器由于热传导效率高,因此若使用该产氢反应器,则与以往相比能够减小反应器的体积及催化剂的含量。

34.并且,基于本发明的产氢反应器由于在针对氢具有脆性的金属的表面涂布有氮化硼,因此氢分子无法透过所述金属。因此,若使用基于本发明的产氢反应器,则能够稳定地生产并提取氢。

35.本发明的效果并不限定于以上提及的效果。应该理解,本发明的效果包含在以下说明中能够推理出的所有效果。

附图说明

36.图1是概略地表示基于本发明的产氢反应器的第1实施方式的图。

37.图2是概略地表示基于本发明的产氢反应器的第2实施方式的图。

38.图3是概略地表示基于本发明的产氢反应器的第3实施方式的图。

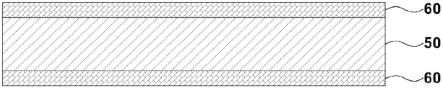

39.图4是概略地表示所述产氢反应器中所包含的金属基材及涂层的图。

40.图5是概略地表示所述产氢反应器中所包含的金属基材、涂层及催化剂层的图。

41.图6是表示在本发明的制造例中准备的产氢反应器的图。

42.图7a是针对本发明的制造例1的产氢反应器中所包含的铜管的外表面的扫描电子显微镜(scanning electron microscope,sem)分析结果。

43.图7b是针对本发明的制造例1的产氢反应器中所包含的铜管的内表面的扫描电子显微镜(scanning electron microscope,sem)分析结果。

44.图8是在本发明的实验例1中测定产氢反应器的氨转化率的结果。

具体实施方式

45.通过与附图有关的以下的优选实施例,可容易理解以上的本发明的目的、其他目的、特征及优点。但是,本发明并不限定于在此说明的实施例,而能够以其他方式具体地实现。相反,在此介绍的实施例是为了能够使所公开的内容变得彻底、完整,且为了充分地向通常的技术人员传递本发明的思想而提供的。

46.对各附图进行说明,并且对相似的结构要素使用相似的参考符号。在附图中,为了本发明的明确性,将结构物的尺寸比实际放大表示。第1、第2等术语可以用于说明各种结构要素,但所述结构要素不应该受到所述术语的限定。所述术语仅以将一个结构要素与其他结构要素区分的目的而使用。例如,在不脱离本发明的权利范围的情况下,第1结构要素可以被命名为第2结构要素,相似地,第2结构要素也可以被命名为第1结构要素。除非在文脉上明确地表示不同,否则单数的表达包含复数的表达。

47.应该理解,在本说明书中,“包含”或“具有”等术语用于指定说明书中所记载的特征、数字、步骤、动作、结构要素、部件或它们的组合的存在,而并非事先排除一个或其以上的其他特征或数字、步骤、动作、结构要素、部件或它们的组合的存在或附加可能性。并且,当提到层、膜、区域、板等部分位于别的部分“之上”时,这不仅包含“直接”位于别的部分“之上”的情况,还包含在其间夹有别的部分的情况。相反,当提到层、膜、区域、板等部分位于别的部分的“下部”时,这不仅包含“直接”位于别的部分“之下”的情况,还包含在其间夹有别的部分的情况。

48.除非特别明示,否则表示在本说明书中所使用的成分、反应条件、聚合物组合物及掺合物的量的所有数字、值和/或表达为近似值,其中反映了从本质上不同的事物获得这些值所产生的测定的各种不确定性,因此应该被理解为在所有情况下由术语“约”修饰。并且,在本记载中公开数值范围的情况下,这些范围是连续的,除非另有说明,否则包含从这些范围的最小值至包括最大值在内的所述最大值为止的所有值。进而,在这些范围是指整数的情况下,除非另有说明,否则包含从最小值至包括最大值在内的所述最大值为止的所有整数。

49.图1是表示基于本发明的产氢反应器的第1实施方式的图。参考该图,所述产氢反应器1包含在内部具备第1区域11及第2区域12的壳体10及以将所述第1区域11和第2区域12进行划分的方式具备在所述壳体10的内部的间隔壁20。

50.所述第1区域11为产生燃料的燃烧反应的空间,所述第2区域12为产生原料的氢提取反应的空间。

51.具体而言,在所述第1区域11中,通过燃料流入口111流入的燃料燃烧而产生热量。燃料燃烧而产生的燃烧产物通过燃料排出口112被排出到外部。

52.所述燃料可以包含选自由氢、烃及它们的组合组成的组中的至少任一种。

53.使所述燃料燃烧的方法并不受特别限制,例如能够将所述燃料和空气(或氧)供给到具备在所述第1区域11)中的产生火花、热量等的装置(未图示)而使其燃烧。

54.当使用氢作为所述燃料时,能够产生如下述反应式1那样的氢的燃烧反应。

55.[反应式1]

[0056]

2h2(g)+o2(g)

→

2h2o(l)

△

h=-572kj/mol

[0057]

另一方面,当使用烃作为所述燃料时,能够产生如下述反应式2那样的烃的燃烧反应。

[0058]

[反应式2]

[0059]cxhy

(g)+(x+y/4)o2(g)

→

xco2(g)+y/2h2o(l)

[0060]

所述第1区域11可以包含针对所述燃料的燃烧反应的第1催化剂113。所述第1催化剂113并不受特别限制,例如可以为铂(pt)催化剂。并且,在图1中,以填充床(packed bed)的形态示出了所述第1催化剂113,但本发明并不限于此,只要所述第1催化剂113能够与所述燃料接触,则所述第1催化剂113可以以任何形态存在。

[0061]

所述燃料的燃烧反应为发热反应,由该反应产生的热量传递到第2区域12中的氢提取反应。具体而言,在所述第1区域11中产生的热量通过间隔壁20传递到所述第2区域12。所述间隔壁20由热导率高的材料构成,关于此,将在后面进行叙述。

[0062]

在所述第2区域12中,产生通过原料流入口121流入的原料的氢提取反应。通过氢提取反应而生成的氢及副产物通过产物排出口122被排出到外部。

[0063]

所述原料可以包含选自由甲烷、甲醇、氨、液态有机储氢载体(liquid organic hydrogen carrier,lohc)及它们的组合组成的组中的至少任一种。

[0064]

所述氢提取反应可以包含选自由甲烷的重整反应、甲醇的重整反应、氨的分解反应、液态有机储氢载体(liquid organic hydrogen carrier,lohc)的脱氢反应及它们的组合组成的组中的至少任一种。

[0065]

也可以将用于所述氢提取反应的二氧化碳等反应物与所述原料一同投入到所述第2区域12。

[0066]

所述氢提取反应均为吸热反应。作为一例,氨的分解反应如下述反应式3所示。

[0067]

[反应式3]

[0068]

2nh3(g)

→

3h2(g)+n2(g)

△

h=46kj/mol

[0069]

为了使所述氢提取反应正向进行,需要高热量。本发明的特征在于,通过将在所述第1区域11中产生的热量有效地传递到所述第2区域12而提高产氢反应器1的效率。

[0070]

所述第2区域12的温度并不受特别限制,例如可以为200℃至800℃。当所述氢提取反应为甲烷的重整反应、氨的分解反应时,可以将所述第2区域12的温度调节为500℃至800℃,当为甲醇的重整反应、液态有机储氢载体(lohc)的脱氢反应时,可以调节为200℃至400℃。

[0071]

所述第2区域12可以包含针对所述原料的氢提取反应的第2催化剂123。所述第2催化剂123并不受特别限制,例如可以为在氧化铝(al2o3)等支撑体上负载有钌(ru)、镧(la)等催化剂金属的催化剂。并且,在图1中,以填充床(packed bed)的形态示出了所述第2催化剂123,但本发明并不限于此,只要所述第2催化剂113能够与所述原料接触,则所述第2催化剂113可以以任何形态存在。

[0072]

所述第1区域11和第2区域12可以由间隔壁20在空间上分离。在所述第1区域11中产生的热量通过所述间隔壁20传递到第2区域12,关于此的具体内容将在后面进行叙述。

[0073]

所述产氢反应器1还可以包含将在所述第2区域12中产生的氢的一部分供给到所述第1区域11的循环流路(未图示)。通过在产氢反应器1本身中使能量的流动循环,能够进一步提高产氢效率。

[0074]

并且,所述产氢反应器1还可以包含使其与外部绝热的绝热部件(未图示)。也可以由绝热材料形成所述壳体10来省略绝热部件。这是为了防止由于产氢反应器在高温度下运行而其内部的热量泄漏到外部,从而产氢效率下降。

[0075]

图2是表示基于本发明的产氢反应器的第2实施方式的图。参考该图,所述产氢反应器1可以为具有内部管30和外部管40的双重管结构,所述内部管30可以包含第1区域31,所述外部管40可以包含第2区域41。

[0076]

所述第1区域31为产生燃料的燃烧反应的空间,所述第2区域41为产生原料的氢提取反应的空间。

[0077]

具体而言,通过燃料流入口32流入到内部管30中的燃料在所述第1区域31中燃烧。由所述燃料的燃烧产生的燃烧产物通过燃料排出口33被排出到外部。

[0078]

所述燃料及燃料的燃烧反应在前面进行了叙述,因此以下省略说明。

[0079]

所述第1区域31可以包含针对所述燃料的燃烧反应的第1催化剂34。所述第1催化剂34并不受特别限制,例如可以为铂(pt)催化剂。并且,在图2中,以填充床(packed bed)的形态示出了所述第1催化剂34,但本发明并不限于此,只要所述第1催化剂34能够与所述燃料接触,则所述第1催化剂34可以以任何形态存在。

[0080]

由所述燃料的燃烧反应产生的热量通过所述内部管30传递到所述第2区域41。所述内部管30由热导率高的材料构成,关于此,将在后面进行叙述。

[0081]

在所述第2区域41中,产生通过原料流入口42流入的原料的氢提取反应。由氢提取反应产生的氢及副产物通过产物排出口43被排出到外部。

[0082]

所述原料及原料的氢提取反应在前面进行了叙述,因此以下省略说明。

[0083]

所述第2区域41的温度并不受特别限制,例如可以为200℃至800℃。当所述氢提取反应为甲烷的重整反应、氨的分解反应时,可以将所述第2区域41的温度调节为500℃至800℃,当为甲醇的重整反应、液态有机储氢载体(lohc)的脱氢反应时,可以调节为200℃至400℃。

[0084]

所述第2区域41可以包含针对所述原料的氢提取反应的第2催化剂44。所述第2催化剂44并不受特别限制,例如可以为在氧化铝(al2o3)等支撑体上负载有钌(ru)、镧(la)等催化剂金属的催化剂。并且,在图2中,以填充床(packed bed)的形态示出了所述第2催化剂44,但本发明并不限于此,只要所述第2催化剂44能够与所述原料接触,则所述第2催化剂44可以以任何形态存在。

[0085]

所述第1区域31和第2区域41可以由内部管30在空间上分离。在所述第1区域31中产生的热量通过所述内部管30传递到第2区域41,关于此的具体内容将在后面进行叙述。

[0086]

图3是表示基于本发明的产氢反应器的第3实施方式的图。参考该图,所述产氢反应器1可以为在包含第2区域41的外部管中具备多个包含第1区域31的内部管30的多重管结构的反应器。除此以外,结构、功能等与前述的第2实施方式的产氢反应器相同,因此以下省略关于此的具体说明。

[0087]

如上所述,基于本发明的产氢反应器的各种方式是以将在产生燃料的燃烧反应的第1区域中产生的热量有效地传递到产生原料的氢提取反应的第2区域为目的而具体实现的。具体而言,在第1实施方式中,通过间隔壁20传递所述热量,在第2实施方式及第3实施方式中,通过内部管30传递所述热量。

[0088]

本发明的特征在于,作为所述间隔壁20及内部管30,使用热导率高的金属基材,在所述金属基材的至少一面形成包含氮化硼(boron nitride,bn)的涂层。

[0089]

图4是表示所述金属基材50及形成于所述金属基材上的涂层60的图。所述金属基材50及所述涂层60可以构成前述的间隔壁20的全部或一部分、所述内部管30的全部或一部分。

[0090]

所述金属基材50可以包含热导率及熔点高的材料,具体而言,可以包含选自由铜(cu)、铝(al)、钨(w)、铁(fe)、镍铬铁耐热耐蚀合金(inconel)、它们的组合及它们的合金组成的组中的至少任一种。

[0091]

所述金属基材50由于热导率高而有利于将在第1区域中产生的热量传递到第2区域,但容易被氧化,因此反应器的耐久性有可能明显下降。为了防止该现象,本发明的技术特征在于,在所述金属基材50的至少一面形成包含氮化硼(bn)的涂层60。

[0092]

所述氮化硼(bn)由于热导率很高,因此即使涂布于所述金属基材50上,也能够维持高热导率。

[0093]

并且,所述氮化硼(bn)由于在高温下稳定且反应性小,因此能够更进一步提高产氢反应器的耐久性。

[0094]

而且,金属基材50可以对氢具有脆性,若在所述金属基材50上涂布氮化硼(bn),则氢分子无法到达金属基材50,因此在第2区域中能够稳定地产生氢提取反应。

[0095]

所述氮化硼(bn)的种类并不受特别限制,例如可以具有六方晶体结构、立方(cubic)型晶体结构、具有纤锌矿(wurtzite)晶体结构等。

[0096]

所述涂层60的厚度可以为1μm至10μm。若厚度小于1μm,则无法实现保护所述金属基材50的目的,若超过10μm,则热传导有可能变得不顺畅。

[0097]

所述涂层60的制造方法并不受特别限制,例如可以将氮化硼(bn)涂布或蒸镀于金属基材50上而形成。

[0098]

所述涂层60还可以执行作为针对燃料的燃烧反应或氢提取反应的催化剂的一种支撑体的作用。

[0099]

具体而言,如图5所示,可以将所述催化剂涂布于所述涂层60上而形成催化剂层61、61’。此时,第1区域侧的催化剂层61’可以包含针对所述燃料的燃烧反应的第1催化剂,第2区域侧的催化剂层61可以包含针对氢提取反应的第2催化剂。

[0100]

所述第1催化剂及第2催化剂可以为在支撑体上负载有催化剂金属的催化剂。

[0101]

所述催化剂金属可以包含选自由钌(ru)、镧(la)、铂(pt),钯(pd)、镍(ni)、铁(fe)、钴(co)及它们的组合组成的组中的至少任一种。

[0102]

所述支撑体可以包含选自由氧化铝(al2o3)、石墨、炭黑及它们的组合组成的组中的至少任一种。

[0103]

所述涂层60可以包含所述第1区域侧的催化剂层61’及第2区域侧的催化剂层61中的至少任一个。

[0104]

所述催化剂层61、61’的形成方法并不受特别限制,可以将包含催化剂的浆料涂布于涂层60上或者将所述催化剂蒸镀于涂层60上而形成。

[0105]

另一方面,也可以将所述催化剂负载于所述涂层60的氮化硼(bn)或者与所述氮化硼(bn)混合,而不是将所述催化剂形成为一连串的层。在该情况下,所述催化剂可以以内含于所述涂层60中的形态存在。

[0106]

制造例1

[0107]

制造出如图6所示的双重管结构的产氢反应器。作为内部管,使用了铜(cu)管,作为外部管,使用了石英(quartz)管。在所述铜管的外表面及内表面涂布包含氮化硼(bn)的油漆之后,进行热处理而形成了涂层。

[0108]

图7a是针对形成有所述涂层的铜管的外表面的扫描电子显微镜分析结果,图7b是针对形成有所述涂层的铜管的内表面的扫描电子显微镜分析结果。参考这些图可知,在铜管的外表面及内表面正常地形成了包含氮化硼的涂层。

[0109]

制造例2

[0110]

在铜管的外表面涂布包含氮化硼(bn)的油漆时,在所述油漆中还混合催化剂来进行涂布,除此以外,与所述制造例1相同地制造出产氢反应器。作为所述催化剂,使用了在氧化铝(al2o3)上负载有钌(ru)的催化剂。

[0111]

比较制造例

[0112]

在铜管上未形成涂层而制作出与制造例1相同的产氢反应器。

[0113]

实验例

[0114]

利用基于所述制造例1、制造例2及比较制造例的产氢反应器,产生氨分解反应而生产氢,并测定了所述氨的转化率。其结果如图8所示。参考该图可知,基于所述制造例2的产氢反应器由于对氨分解反应具有活性的催化剂包含于铜管的外表面而氨的转化率达到40%。

[0115]

以上,对本发明的非限制性且示例性的实施例进行了说明,但本发明的技术思想并不限定于附图或上述说明内容。对于本领域具有通常技术的人员而言,在不脱离本发明的技术思想的范围内可以进行各种方式的变形是不言而喻的,并且,这些方式的变形也属于本发明的权利要求范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1