无碱玻璃板的制作方法

1.本发明涉及无碱玻璃板,特别是涉及适合有机el显示器的无碱玻璃板。

背景技术:

2.有机el显示器等电子器件为薄型且动画显示优异,并且消耗电力也低,因此,被用于柔性器件、便携电话的显示器等用途。

3.作为有机el显示器的基板,广泛使用了玻璃板。该用途的玻璃板主要要求以下特性。

4.(1)为了防止碱离子在热处理工序中扩散到经成膜而成的半导体物质中的情形,要求基本不含碱金属氧化物,也就是说,为无碱玻璃(玻璃组成中的碱氧化物的含量为0.5mol%以下);

5.(2)为了使玻璃板低廉化,要求通过容易提高表面品质的溢流下拉法成形,并且生产率优异,特别是熔融性、耐失透性优异;

6.(3)为了在ltps(低温多晶硅,low temperature poly silicon)工艺、氧化物tft工艺中减少玻璃板的热收缩,要求应变点高。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2012-106919号公报

技术实现要素:

10.发明所要解决的问题

11.另外,有机el器件也广泛地应用于有机el电视中。对有机el电视的大型化、薄型化的要求增强,而且8k等高分辨率的显示器的需求提高。由此,要求对这些用途的玻璃板的大型化、薄型化,同时要求可耐受高分辨率的要求的热尺寸稳定性。此外,为了降低与液晶显示器的价格差,对有机el电视要求低成本,对玻璃板也同样要求低成本。但是,若玻璃板大型化、薄型化,则玻璃板变得容易挠曲,制造成本高涨。

12.由玻璃制造商进行成形而得的玻璃板经由切割、退火、检查、清洗等工序,在这些工序中,玻璃板被投入到形成有多段搁板的盒子中并从盒子中搬出。对于该盒子而言,通常在形成于左右的内侧面的搁板上载置玻璃板的相对的两边,以使得能够在水平方向上保持玻璃板,但大型且薄的玻璃板的挠曲量大,因此在将玻璃板投入到盒子中时,玻璃板的一部分与盒子接触而破损,或者在搬出时大幅度摇动而容易变得不稳定。电子器件制造商也使用这种形态的盒子,因此会产生同样的不良状况。为了解决该问题,提高玻璃板的杨氏模量、减少挠曲量的方法是有效的。

13.另外,如上所述,在为了得到高分辨率的显示器的ltps、氧化物tft工艺中,为了减少大型的玻璃板的热收缩,需要提高玻璃板的应变点。

14.但是,若要提高玻璃板的杨氏模量和应变点,则容易变得玻璃组成失衡,生产率降

低,特别是耐失透性容易显著地降低,液相粘度增加,因此,变得无法通过溢流下拉法成形。另外,熔融性降低,或者玻璃的成形温度变高,成形体的寿命容易变短。其结果是,玻璃板的原板成本高涨。

15.因此,本发明是鉴于上述情况而发明的,其技术课题在于,提供生产率优异且应变点和杨氏模量足够高的无碱玻璃板。

16.用于解决问题的手段

17.本技术的发明人反复进行了各种实验,结果发现,通过严格地限制无碱玻璃板的玻璃组成,从而能够解决上述技术课题,作为本发明而提出。即,本发明的无碱玻璃板的特征在于,作为玻璃组成,以mol%计含有sio

2 64~71%、al2o

3 12.5~17%、b2o

3 0~4%、li2o+na2o+k2o 0~0.5%、mgo 6~11%、cao 3~11%、sro 0~6%、bao 0~1%、mgo+cao+sro+bao 14~19%,mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}为0~0.5,mol%比mgo/(cao+sro)为0.5~1.5,mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3为1~10,mol%比sio2×

cao/mgo为30~90。此处,“li2o+na2o+k2o”是指li2o、na2o及k2o的合计量。“mgo+cao+sro+bao”是指mgo、cao、sro及bao的合计量。“mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}”是指将用al2o3的含量除以cao的含量而得到的值、与用b2o3的含量除以mgo、cao、sro及bao的合计量而得到的值相乘而得到的值。“mgo/(cao+sro)”是指用mgo的含量除以cao与sro的合计量而得到的值。“(mgo+cao+sro+bao-al2o3)

×

b2o

3”是指将从mgo、cao、sro及bao的mol%合计量减去al2o3的mol%含量而得到的值乘以b2o3的mol%含量所得到的值。“sio2×

cao/mgo”是指用将cao的mol%含量乘以sio2的mol%含量而得到的值除以mgo的mol%含量所得到的值。

18.另外,优选本发明的无碱玻璃板的杨氏模量为80gpa以上,应变点为700℃以上,液相温度为1350℃以下。此处,“杨氏模量”是指通过弯曲共振法进行测定而得到的值。需要说明的是,1gpa相当于约101.9kgf/mm2。“应变点”是指基于astm c336的方法进行测定而得到的值。“液相温度”是指将穿过标准筛30目(500μm)且残存于50目(300μm)的玻璃粉末放入到铂舟中并在温度梯度炉中保持24小时后晶体析出的温度。

19.另外,本发明的无碱玻璃板优选实质上不含as2o3、sb2o3。此处,“实质上不含as2o

3”是指as2o3的含量为0.05mol%以下的情况。“实质上不含sb2o

3”是指sb2o3的含量为0.05mol%以下的情况。

20.另外,本发明的无碱玻璃板优选还包含0.001~1mol%sno2。

21.另外,本发明的无碱玻璃板优选应变点为710℃以上。

22.另外,本发明的无碱玻璃板优选杨氏模量高于81gpa。

23.另外,本发明的无碱玻璃板优选30~380℃的温度范围内的平均热膨胀系数为30

×

10-7

~50

×

10-7

/℃。此处,“30~380℃的温度范围内的平均热膨胀系数”可以利用膨胀计进行测定。

24.另外,本发明的无碱玻璃板优选液相粘度为10

4.0

dpa

·

s以上。此处,“液相粘度”是指液相温度下的玻璃的粘度,可以利用铂球提拉法进行测定。

25.另外,本发明的无碱玻璃板优选用于有机el器件。

26.另外,本发明的无碱玻璃板的特征在于,玻璃组成中的li2o+na2o+k2o的含量为0~0.5mol%,杨氏模量为80gpa以上,应变点为700℃以上,液相温度为1350℃以下。

具体实施方式

27.本发明的无碱玻璃板的特征在于,作为玻璃组成,以mol%计含有sio

2 64~71%、al2o

3 12.5~17%、b2o

3 0~4%、li2o+na2o+k2o 0~0.5%、mgo 6~11%、cao 3~11%、sro 0~6%、bao 0~1%、mgo+cao+sro+bao 14~19%,mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}为0~0.5,mol%比mgo/(cao+sro)为0.5~1.5,mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3为1~10,mol%比sio2×

cao/mgo为30~90。如上所述地限定各成分的含量的理由示于以下。需要说明的是,在各成分的含量的说明中,除了有特别说明的情况以外,%的表达表示mol%。

28.sio2为形成玻璃的骨架的成分。若sio2的含量过少,则热膨胀系数变高,密度增加。由此,sio2的下限量优选为64%,进一步优选为64.2%,进一步优选为64.5%,进一步优选为64.8%,进一步优选为65%,进一步优选为65.5%,进一步优选为65.8%,进一步优选为66%,进一步优选为66.3%,进一步优选为66.5%,最优选为66.7%。另一方面,若sio2的含量过多,则杨氏模量降低,此外高温粘度变高,熔融时所需的热量变多,熔融成本高涨,并且有可能发生sio2的导入原料的未熔化,成为良品率降低的原因。另外,变得容易析出方石英等失透结晶,液相粘度变得容易降低。由此,sio2的上限量优选为71%,进一步优选为70.8%,进一步优选为70.6%,进一步优选为71.4%,进一步优选为70.2%,进一步优选为70%,进一步优选为69.8%,进一步优选为69%,最优选为68%。

29.al2o3为形成玻璃的骨架的成分,另外,为提高杨氏模量的成分,还是使应变点上升的成分。若al2o3的含量过少,则杨氏模量变得容易降低,另外,应变点变得容易降低。由此,al2o3的下限量优选为12.5%,更优选为13%,更优选超过13%,更优选为13.1%,进一步优选为13.2%,进一步优选为13.3%,最优选为13.4%。另一方面,若al2o3的含量过多,则变得容易析出莫来石等失透结晶,液相粘度变得容易降低。由此,al2o3的上限量优选为17%,更优选为16.8%,更优选为16.6%,进一步优选为16.4%,进一步优选为16.2%,进一步优选为16%,进一步优选为15.5%,进一步优选为15%,进一步优选为14.5%,最优选为14%。

30.b2o3为提高熔融性、耐失透性的成分。若b2o3的含量过少,则熔融性、耐失透性变得容易降低。由此,b2o3的下限量优选为0%,更优选超过0%,更优选为0.1%,进一步优选为0.2%,进一步优选为0.3%,进一步优选为0.4%,进一步优选为0.7%,进一步优选为1%,特别优选超过1%。另一方面,若b2o3的含量过多,则杨氏模量、应变点变得容易降低。由此,b2o3的上限量优选为4%,更优选为3.9%,更优选为3.8%,进一步优选为3.7%,进一步优选为3.6%,进一步优选为3.5%,进一步优选为3%,进一步优选为2.5%,进一步优选为2%,进一步优选为1.5%,最优选小于1%。

31.li2o、na2o及k2o为不可避免地从玻璃原料混入的成分,其合计量为0~0.5%,优选为0~0.3%,更优选为0~0.2%,进一步优选为0~0.1,最优选为0~0.05%。若li2o、na2o及k2o的合计量过多,则有可能导致碱离子在热处理工序中扩散到经成膜而成的半导体物质中的情形。

32.mgo为在碱土金属氧化物中显著地提高杨氏模量的成分。若mgo的含量过少,则熔融性、杨氏模量变得容易降低。由此,mgo的下限量优选为6%,更优选为6.1%,更优选为6.3%,进一步优选为6.5%,进一步优选为6.6%,进一步优选为6.7%,进一步优选为6.8%,最优选为7%。另一方面,若mgo的含量过多,则变得容易析出莫来石等失透结晶,液

相粘度变得容易降低。由此,mgo的上限量优选为11%,更优选为10.5%,更优选为10%,更优选为9.5%,更优选为9%,更优选为8.9%,更优选为8.8%,进一步优选为8.7%,进一步优选为8.6%,进一步优选为8.5%,进一步优选小于8.5%,进一步优选为8.4%,进一步优选小于8.4%,进一步优选为8.2%,最优选小于8.0%。

33.cao为在不使应变点降低的情况下降低高温粘性、显著地提高熔融性的成分。另外,为提高杨氏模量的成分。若cao的含量过少,则熔融性变得容易降低。由此,cao的下限量优选为3%,更优选超过3%,更优选为3.1%,进一步优选为3.2%,进一步优选为3.3%,进一步优选为3.4%,进一步优选为3.5%,进一步优选为3.6%,进一步优选为4%,最优选为4.5%。另一方面,若cao的含量过多,则液相温度变高。由此,cao的上限量优选为11%,更优选为10.5%,更优选为10%,更优选为9.9%,更优选为9.8%,进一步优选为9.7%,进一步优选为9.6%,进一步优选为9.5%,进一步优选为9.4%,进一步优选为9.3%,最优选为9.2%。

34.sro为提高耐失透性的成分,还是在不使应变点降低的情况下降低高温粘性、提高熔融性的成分。另外,为抑制液相粘度的降低的成分。若sro的含量过少,则变得难以享有上述效果。由此,sro的下限量优选为0%,更优选超过0%,更优选为0.1%,进一步优选超过0.1%,进一步优选为0.2%,进一步优选为0.3%,进一步优选超过0.3%,进一步优选为0.4%,进一步优选超过0.4%,进一步优选为0.6%,最优选超过1%。另一方面,若sro的含量过多,则热膨胀系数和密度变得容易增加。由此,sro的上限量优选为6%,更优选小于6%,更优选为5.9%,进一步优选小于5.9%,进一步优选为5.8%,进一步优选小于5.8%,进一步优选为5.7%,进一步优选为5%,进一步优选小于4%,最优选为3.5%。

35.bao为提高耐失透性的成分。若bao的含量过少,则变得难以享有上述效果。由此,bao的下限量优选为0%,更优选超过0%,更优选为0.1%,进一步优选超过0.1%,进一步优选为0.2%,进一步优选为0.3%,进一步优选为0.4%,进一步优选超过0.4%,最优选为0.5%。另一方面,若bao的含量过多,则杨氏模量变得容易降低,另外,密度变得容易增加。其结果是,比杨氏模量上升,玻璃板变得容易挠曲。由此,bao的上限量优选为1%,更优选小于1%,更优选为0.9%,进一步优选小于0.9%,进一步优选为0.8%,进一步优选小于0.8%,最优选为0.7%。

36.若mgo、cao、sro及bao的合计量过少,则熔融性变得容易降低。由此,mgo、cao、sro及bao的合计量的下限优选为14%,更优选为15%,更优选为15.1%,更优选为15.2%,进一步优选为15.3%,进一步优选为15.4%,进一步优选为15.7%,进一步优选为16%,最优选为16.5%。另一方面,若mgo、cao、sro及bao的合计量过多,则热膨胀系数和密度变得容易增加。由此,mgo、cao、sro及bao的合计量的上限优选为19%,更优选为18.8%,更优选为18.6%,进一步优选为18.5%,进一步优选小于18.5%,进一步优选为18.4%,最优选小于18.4%。

37.mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}为兼顾高杨氏模量、热尺寸稳定性、生产率、特别是利用溢流下拉法的成形所需的高熔融性及液相粘度的重要成分比率。若mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}过低,则熔融性变得容易降低,玻璃的成本变得容易增加。由此,mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}的下限优选为0,更优选为超过0,更优选为0.02,进一步优选为0.05,进一步优选为0.08,最优选为0.1。另

一方面,若mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}过大,则应变点变得容易降低,变得无法得到高热尺寸稳定性。另外,杨氏模量变得容易降低。此外,液相粘度变得容易降低,生产率变得容易降低。由此,mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}的上限优选为0.5,更优选为0.45,更优选小于0.45,进一步优选为0.4,进一步优选为0.37,进一步优选为0.36,进一步优选为0.35,进一步优选为0.33,进一步优选为0.30,进一步优选为0.29,进一步优选为0.25,进一步优选为0.22,最优选为0.19。

38.若mol%比mgo/(cao+sro)过小,则熔融性变得容易降低,玻璃的成本变得容易增加。由此,mol%比mgo/(cao+sro)的下限优选为0.5,更优选为0.52,更优选为0.55,进一步优选为0.56,进一步优选为0.58,最优选为0.6。若mol%比mgo/(cao+sro)过大,则液相粘度变得容易降低。由此,mol%比mgo/(cao+sro)的上限优选为1.5,更优选为1.4,更优选为1.3,进一步优选为1.2,进一步优选为1.1,最优选为1。

39.mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3为对于兼顾高热尺寸稳定性与高熔融性而言重要的成分比率。若mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3过小,则熔融性变得容易降低,玻璃的成本变得容易增加。由此,mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3的下限优选为1,更优选为1.2,更优选为1.4,进一步优选为1.6,进一步优选为1.8,进一步优选为2,进一步优选为2.8,进一步优选为3.2,进一步优选为3.6,最优选为4。另一方面,若mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3过大,则应变点变得容易降低,变得无法得到高热尺寸稳定性。由此,mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3的上限优选为10,更优选为9.8,更优选为9.6,进一步优选为9.4,进一步优选为9.2,进一步优选为9,进一步优选为8.5,进一步优选为8,进一步优选为7.5,进一步优选为7,进一步优选为6.5,最优选为6。

40.mol%比sio2×

cao/mgo为对于兼顾高杨氏模量、高热尺寸稳定性、高生产率而言重要的成分比率。此外,mol%比sio2×

cao/mgo过大或过小时,液相温度均变得容易提高。为了提高耐失透性,必须严格地控制mol%比sio2×

cao/mgo。若mol%比sio2×

cao/mgo过小,则应变点变得容易降低,热尺寸稳定性变得容易降低。而且杨氏模量变得容易降低。由此,mol%比sio2×

cao/mgo的下限优选为30,更优选为33,更优选为35,进一步优选为38,进一步优选为40,进一步优选为43,进一步优选为45,进一步优选为47,进一步优选为48,进一步优选为50,进一步优选为52,进一步优选为53,进一步优选为55,最优选为57。另一方面,若mol%比sio2×

cao/mgo过大,则熔融性变得容易降低,玻璃的成本变得容易增加。由此,mol%比sio2×

cao/mgo的上限优选为90,更优选为87,更优选为85,进一步优选为83,进一步优选为81,进一步优选为80,进一步优选为79,进一步优选为77,进一步优选为75,进一步优选为73,最优选为71。

41.根据以上内容,为了将各成分及成分比率所具有的效果最优化,作为玻璃组成,以mol%计例如含有sio

2 66.7~70%、al2o3超过13%且16%以下、b2o

3 0~4%、li2o+na2o+k2o 0~0.5%、mgo 7~11%、cao 3~11%、sro超过0%且6%以下、bao 0~1%、mgo+cao+sro+bao 15%以上且小于18.4%,mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}为0~0.3,mol%比mgo/(cao+sro)为0.6~1,mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3为2~9,mol%比sio2×

cao/mgo为57~83,或者更优选含有sio266.7~70%、al2o313~16%、b2o30~4%、li2o+na2o+k2o0~0.5%、mgo 6.8~11%、cao 3~11%、sro 0~6%、bao 0~1%、mgo+cao+sro+bao 15~18.4%,mol%比(al2o3/cao)

×

{b2o3/(mgo+cao+sro+bao)}为0~0.3,mol%

比mgo/(cao+sro)为0.6~1,mol%比(mgo+cao+sro+bao-al2o3)

×

b2o3为2~9,mol%比sio2×

cao/mgo为57~83。

42.除上述成分以外,例如还可以添加以下的成分作为任意成分。需要说明的是,从可靠地享有本发明的效果的观点出发,上述成分以外的其他成分的含量以合计量计为10%以下,特别优选为5%以下。

43.p2o5为提高应变点的成分,并且为能够显著地抑制钙长石等碱土类铝硅酸盐系失透结晶的析出的成分。但是,若大量含有p2o5,则玻璃变得容易发生分相。p2o5的含量优选为0~2.5%,更优选为0.0005~1.5%,进一步优选为0.001~0.5%,特别优选为0.005~0.3%。

44.tio2为降低高温粘性、提高熔融性的成分,并且为抑制曝晒的成分,但若大量含有tio2,则玻璃发生着色,透射率变得容易降低。tio2的含量优选为0~2.5%,更优选为0.0005~1%,进一步优选为0.001~0.5%,特别优选为0.005~0.1%。

45.zno为提高熔融性的成分。但是,若大量含有zno,则玻璃变得容易失透,另外,应变点变得容易降低。zno的含量优选为0~6%、0~5%、0~4%、特别是0%以上且小于3%。

46.y2o3、nb2o5、la2o3具有提高应变点、杨氏模量等的作用。这些成分的合计量及单个含量优选为0~5%,更优选为0~1%,进一步优选为0~0.5%,特别优选为0%以上且小于0.5%。若y2o3、nb2o5、la2o3的合计量及单个含量过多,则密度、原料成本变得容易增加。

47.sno2为在高温域具有良好的澄清作用的成分,并且为提高应变点的成分,另外,为使高温粘性降低的成分。sno2的含量优选为0~1%、0.001~1%、0.01~0.5%、特别是0.05~0.3%。若sno2的含量过多,则变得容易析出sno2的失透结晶。需要说明的是,若sno2的含量少于0.001%,则变得难以享有上述效果。

48.如上所述,sno2适合作为澄清剂,只要不损害玻璃特性,就可以分别添加f、so3、c或al、si等的金属粉末至5%为止(优选至1%为止、特别是至0.5%为止)来代替sno2或者与sno2一起作为澄清剂。另外,作为澄清剂,还可以添加ceo2等至5%为止(优选至1%为止、特别是至0.5%为止)。

49.作为澄清剂,as2o3、sb2o3也是有效的。但是,as2o3、sb2o3为增大环境负担的成分。另外,as2o3为降低耐曝晒性的成分。由此,本发明的无碱玻璃板优选实质上不含这些成分。

50.cl为促进玻璃配合料的初始熔融的成分。另外,如果添加cl,则可以促进澄清剂的作用。作为这些的结果,能够使熔融成本低廉化,并且实现玻璃制造窑的长寿命化。但是,若cl的含量过多,则应变点变得容易降低。由此,cl的含量优选为0~3%,更优选为0.0005~1%,特别优选为0.001~0.5%。需要说明的是,作为cl的导入原料,可以使用氯化锶等碱土金属氧化物的氯化物、或氯化铝等原料。

51.fe2o3为不可避免地从玻璃原料混入的成分,而且为降低电阻率的成分。fe2o3的含量优选为0~300质量ppm、80~250质量ppm、特别是100~200质量ppm。若fe2o3的含量过少,则原料成本变得容易高涨。另一方面,若fe2o3的含量过多,则熔融玻璃的电阻率上升,变得难以进行电熔融。

52.本发明的无碱玻璃板优选具有以下特性。

53.30~380℃的温度范围内的平均热膨胀系数优选为30

×

10-7

~50

×

10-7

/℃、32

×

10-7

~48

×

10-7

/℃、33

×

10-7

~45

×

10-7

/℃、34

×

10-7

~44

×

10-7

/℃、特别是35

×

10-7

~43

×

10-7

/℃。如此,变得易于与用于tft的si的热膨胀系数匹配。

54.杨氏模量优选为80gpa以上、超过80gpa、81gpa以上、81.5gpa以上、82gpa以上、82.5gpa以上、83gpa以上、83.5gpa以上、84gpa以上、84.5gpa以上、特别是超过85gpa且120gpa以下。若杨氏模量过低,则变得容易发生起因于玻璃板的挠曲的不良状况。

55.应变点优选为700℃以上、705℃以上、710℃以上、715℃以上、720℃以上、725℃以上、730℃以上、732℃以上、735℃以上、737℃以上、特别是740~800℃。如此,能够抑制在ltps工艺中玻璃板的热收缩。

56.液相温度优选为1350℃以下、小于1350℃、1300℃以下、1290℃以下、1285℃以下、1280℃以下、1275℃以下、1270℃以下、特别是1260~1200℃。如此,变得易于防止在制造玻璃时产生失透结晶,生产率降低的情形。此外,变得易于利用溢流下拉法进行成形,因此,变得易于提高玻璃板的表面品质,并且能够使玻璃板的制造成本低廉化。需要说明的是,液相温度为耐失透性的指标,液相温度越低,则耐失透性越优异。

57.液相粘度优选为10

4.0

dpa

·

s以上、10

4.1

dpa

·

s以上、10

4.2

dpa

·

s以上、特别是10

4.3

~10

7.0

dpa

·

s。如此,在成形时变得不易发生失透,因此,变得易于利用溢流下拉法进行成形,其结果是,能够提高玻璃板的表面品质,另外,可以使玻璃板的制造成本低廉化。需要说明的是,液相粘度为耐失透性与成形性的指标,液相粘度越高,耐失透性和成形性越提高。

58.高温粘度10

2.5

dpa

·

s时的温度优选为1650℃以下、1630℃以下、1610℃以下、特别是1400~1600℃。若高温粘度10

2.5

dpa

·

s时的温度过高,则变得难以将玻璃配合料熔化,玻璃板的制造成本高涨。需要说明的是,高温粘度10

2.5

dpa

·

s时的温度相当于熔融温度,该温度越低,熔融性越提高。

59.β-oh值为表示玻璃中的水分量的指标,若使β-oh值降低,则能够提高应变点。另外,即使在玻璃组成相同的情况下,β-oh值小的一方在应变点以下温度下的热收缩率变小。β-oh值优选为0.35/mm以下、0.30/mm以下、0.28/mm以下、0.25/mm以下、特别是0.20/mm以下。需要说明的是,若β-oh值过小,则熔融性变得容易降低。由此,β-oh值优选为0.01/mm以上、特别是0.03/mm以上。

60.作为使β-oh值降低的方法,可举出以下方法。(1)选择含水量低的原料。(2)在玻璃中添加使β-oh值降低的成分(cl、so3等)。(3)使炉内气氛中的水分量降低。(4)在熔融玻璃中进行n2鼓泡。(5)采用小型熔融炉。(6)使熔融玻璃的流量增多。(7)采用电熔融法。

61.此处,“β-oh值”是指使用ft-ir来测定玻璃的透射率并使用下述数学式1而求出的值。

62.[数学式1]

[0063]

β-oh值=(1/x)log(t1/t2)

[0064]

x:板厚(mm)

[0065]

t1:参照波长3846cm-1

下的透射率(%)

[0066]

t2:羟基吸收波长3600cm-1

附近的最小透射率(%)

[0067]

本发明的无碱玻璃板优选利用溢流下拉法成形而成。溢流下拉法为下述方法:使熔融玻璃从耐热性的流槽状结构物的两侧溢出,一边使溢出的熔融玻璃在流槽状结构物的下端汇合,一边向下方进行拉伸成形,从而制造玻璃板。在溢流下拉法中,应成为玻璃板的表面的面不与流槽状耐火物接触而以自由表面的状态成形。因此,能够廉价地制造未研磨

且表面品质良好的玻璃板,薄型化也容易。

[0068]

除溢流下拉法以外,例如还可以利用下拉法(狭缝下拉法等)、浮法等将玻璃板成形。

[0069]

对于本发明的无碱玻璃板而言,板厚没有特别限定,优选小于0.7mm、0.6mm以下、小于0.6mm、特别是0.05~0.5mm。板厚越变薄,越能够实现有机el器件的轻量化。板厚可以通过制造玻璃时的流量、拉板速度等进行调整。

[0070]

本发明的无碱玻璃板优选用于有机el器件、特别是有机el电视用显示器面板的基板、有机el显示器面板的制造用载体。特别是在有机el电视的用途中,在玻璃板上制作多个器件后,分割切割成每个器件,实现了成本降低(所谓拼板)。本发明的无碱玻璃板的液相温度低,另外,液相粘度高,因此,易于将大型玻璃板成形,能够可靠地满足这样的要求。

[0071]

实施例

[0072]

以下,基于实施例对本发明进行说明。需要说明的是,以下的实施例仅仅为例示。本发明不受以下实施例的任何限定。

[0073]

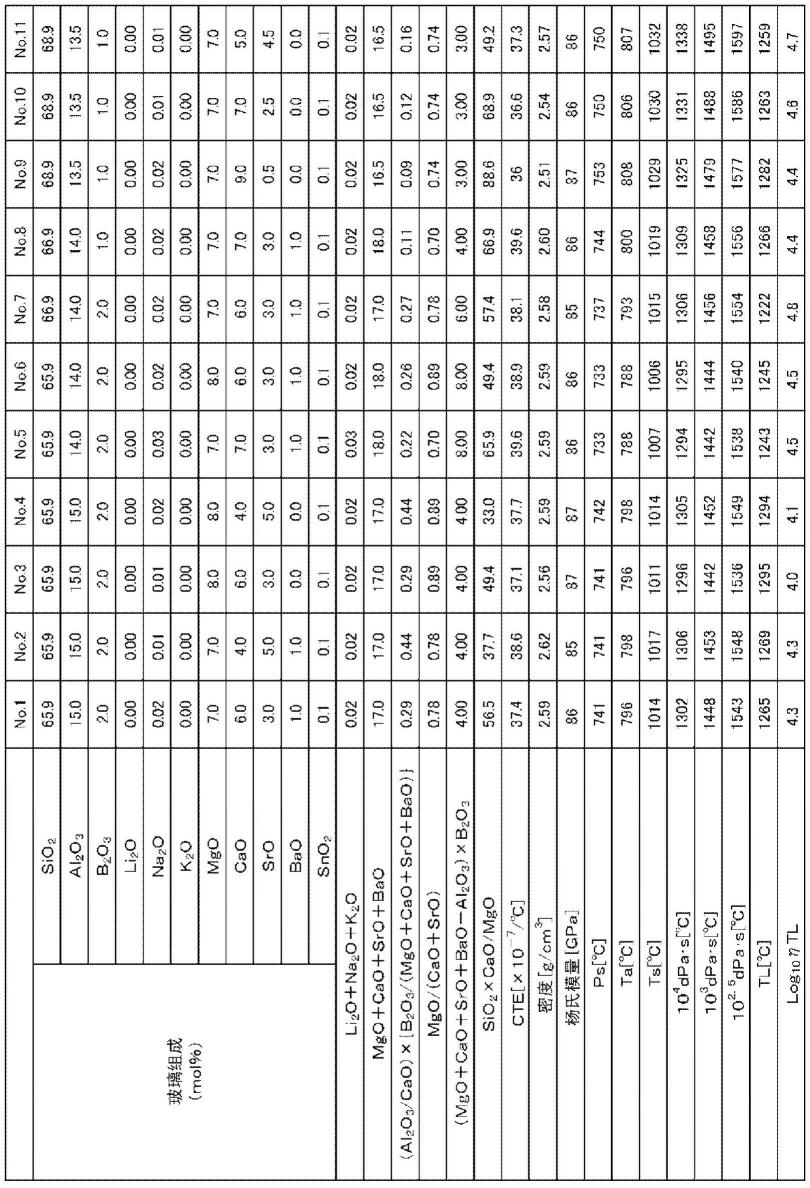

表1~3示出本发明的实施例(试样no.1~32)。

[0074]

[表1]

[0075][0076]

[表2]

[0077][0078]

[表3]

[0079][0080]

首先,将以成为表中的玻璃组成的方式调配玻璃原料而得到的玻璃配合料放入到铂坩埚中,以1600~1650℃熔融24小时。在玻璃配合料熔化时,使用铂搅拌器搅拌,进行均质化。接下来,将熔融玻璃流出至碳板上,成形为板状,然后在退火点附近的温度下退火30分钟。对于所得的各试样,评价了30~380℃的温度范围内的平均热膨胀系数cte、密度、杨氏模量、应变点ps、退火点ta、软化点ts、高温粘度104dpa

·

s时的温度、高温粘度103dpa

·

s时的温度、高温粘度10

2.5

dpa

·

s时的温度、液相温度tl、以及液相温度tl下的粘度log

1o

ηtl。

[0081]

30~380℃的温度范围内的平均热膨胀系数cte为利用膨胀计进行测定而得到的值。

[0082]

密度为通过公知的阿基米德法进行测定而得到的值。

[0083]

杨氏模量为利用公知的共振法进行测定而得到的值。

[0084]

应变点ps、退火点ta、软化点ts为基于astm c336及c338的方法进行测定而得到的值。

[0085]

高温粘度104dpa

·

s、103dpa

·

s、10

2.5

dpa

·

s时的温度为利用铂球提拉法进行测定而得到的值。

[0086]

液相温度tl为将穿过标准筛30目(500μm)且残存于50目(300μm)的玻璃粉末放入到铂舟中并在温度梯度炉中保持24小时后晶体析出的温度。

[0087]

液相粘度log

10

ηtl为利用铂球提拉法对液相温度tl下的玻璃的粘度进行测定而得到的值。

[0088]

根据表1可以明确,试样no.1~32的玻璃组成被限制为规定范围内,因此,杨氏模量为85gpa以上,应变点为733℃以上,液相温度为1295℃以下,液相粘度为10

4.0

dpa

·

s以上。由此,试样no.1~32的生产率优异,并且应变点和杨氏模量足够高,因此适合于有机el器件的基板。

[0089]

产业上的可利用性

[0090]

本发明的无碱玻璃板适合作为有机el器件、特别是有机el电视用显示器面板的基板、有机el显示器面板的制造用载体,除此以外,还适合于液晶显示器等的平板显示器基板、磁记录介质用玻璃基板、电荷耦合器件(ccd)、等倍接近型固体摄像元件(cis)等影像传感器用的盖玻璃、太阳能电池用基板及盖玻璃、有机el照明用基板等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1