电极活性材料及其制备方法

电极活性材料及其制备方法

1.本发明涉及一种平均颗粒直径(d50)在2至20μm的范围内的具有通式li

1+x

tm

1-x

o2的颗粒电极活性材料,其中tm是ni、co和al以及任选地至少一种多种选自mg、ti、zr、nb、ta、mo、mn和w的金属的组合,其中tm的至少80mol%是ni并且其中x在0至0.2的范围内,其中次级颗粒的外表面处的co含量比次级颗粒的中心处的co含量高至至多5倍或高相对于tm为至多30mol%。

2.大多数锂离子电池组含有基于一种或多种可燃的有机溶剂的电解质。阴极活性材料与电解质的反应具有关键意义,特别是需要研究放热反应。研究阴极活性材料与电解质的潜在反应的一个常用测试是通过在电化学电池或其关键组件,特别是其阴极活性材料上进行差示扫描量热法(dsc)测定起始温度。一个较高的起始温度以及低放热性是期望的。

3.现有的锂离子电池组仍具有改进的潜力,特别是在安全问题方面如过低的起始温度以及高循环稳定性如低容量衰减。在循环稳定性方面,已经开发了许多理论。例如,造成重复循环后的开裂。

4.在us 2016/012548中,公开某些梯度材料。它们的镍含量相对低且其容量仍有改进空间。

5.本发明的目的是提供一种制备用于具有高的体积和重量能量密度和优异循环稳定性以及良好安全行为的锂离子电池组的电极活性材料的前体的方法。因此,更特别地,本发明的一个目的是提供用于电池组的起始材料,其适用于生产具有优异循环稳定性和良好安全行为的锂离子电池组。本发明的另一目的是提供一种可以通过其制备适用于锂离子电池组的起始材料的方法。

6.在不希望受任何理论束缚下,可以假设锂化过程取决于元素的分布。

7.在us 2019/0044142中,描述了阴极活性材料,其中锰和镍的含量在颗粒的位置上不同。

8.因此,已经找到了开始所定义的电极活性材料,下文中还称为本发明电极活性材料或根据本发明的电极活性材料。本发明电极活性材料将在下文中更详细地描述。

9.在本发明的一个实施方案中,本发明电极活性材料具有在3至20μm,优选4至16μm的范围内的平均颗粒直径(d50)。可例如通过光散射或激光衍射或电声光谱法测定平均颗粒直径。颗粒通常包含初级颗粒的附聚物,并且上述颗粒直径是指次级颗粒直径。

10.本发明电极活性材料具有通式li

1+x

tm

1-x

o2,其中tm是ni、co和al以及任选地至少一种多种选自mg、ti、zr、nb、ta、mo、mn和w的金属的组合,其中tm的至少80摩尔%是ni。优选地,tm是根据通式(i)的金属组合:

11.(niacobalc)

1-d

mdꢀꢀꢀꢀꢀꢀꢀ(i)12.其中

13.a在0.80至0.95,优选0.83至0.92的范围内,

14.b在0.03至0.15,优选0.03至0.12的范围内,

15.c在0.02至0.12,优选0.03至0.12的范围内,和

16.d在0至0.1,优选0至0.05的范围内,

17.m选自mn、mg、ti、zr、nb、ta、mo和w,以及

18.a+b+c=1。

19.变量x在0至0.2,优选0.01至0.05的范围内。

20.在本发明电极活性材料中,次级颗粒的外表面处的co含量比次级颗粒的中心处的co含量高至至多5倍,优选高至至少1.5倍。在其他实施方案中,特别地在其中颗粒中心处的co含量为0的情况下,次级颗粒的外表面处的co含量比次级颗粒的中心处的co含量高相对于tm为至多30mol%。

21.就此而言,如果由中心至外表面描述,则co含量可以以恒定的斜率增加,或者以连续但不恒定的斜率增加,或者在次级颗粒的内部几乎恒定,然后在该颗粒的外部体积的30%中增加,这可以通过借助能量分散x射线光谱(eds)研究该颗粒的横截面量化。

22.在本发明的一个实施方案中,次级颗粒的外表面处的al含量比次级颗粒的中心处的al含量高至至少1.3倍且高至至多2倍。

23.在本发明的一个实施方案中,次级颗粒的表面处的镍含量低于相应次级颗粒的中心处的镍含量。

24.在本发明的一个实施方案中,tm含量中的mn含量为零。

25.本发明电极活性材料中的tm可能含有痕量的其他金属离子,例如痕量的遍在金属如钠、钙或锌作为杂质,但是该类痕量在本发明的描述中不予考虑。就此而言,痕量是指相对于tm的总金属含量为0.05mol%或更少的量。

26.在本发明的一个实施方案中,本发明电极活性材料具有在0.1至1.5m2/g的范围内的比表面(bet)。bet表面可以通过将样品在200℃下脱气30分钟之后的氮气吸附以及除此之外根据din-iso 9277:2003-05测定。

27.在本发明的一个实施方案中,次级颗粒的外部中的初级颗粒是基本上径向取向的。

28.初级颗粒可为针状或片状的或二者的混合物。此时,术语“径向取向”是指针状情况下的长度或片状情况下的长度或宽度沿着相应次级颗粒的半径方向取向。

29.在径向取向的初级颗粒的情况下,优选长且薄的初级颗粒,这是指具有在3.5至5的范围内的长宽比。在这种情况下,长宽比由沿径向方向的高度/垂直于径向方向的宽度定义。

30.径向取向的初级颗粒的部分可例如通过至少5个次级颗粒的横截面的sem(扫描电子显微镜)来测定。

[0031]“基本上径向取向”不要求完美的径向取向,而是包括在sem分析中,与完美径向取向的偏差为至多5度。

[0032]

此外,次级颗粒体积的至少60%填充有径向取向的初级颗粒。优选地,仅这些颗粒体积的较小内部部分,例如至多40%,优选至多20%填充有非径向取向的初级颗粒,例如随机取向的初级颗粒。

[0033]

在本发明的一个实施方案中,本发明电极活性材料的次级颗粒的非常内部的部分是压实的。就此而言,非常内部的部分意指各次级颗粒的直径为2至4μm的内球体。在本发明的上下文中,这意指在sem图片中,在该类颗粒的非常内部部分或核心中可能无法检测出孔或洞。

[0034]

本发明电极活性材料非常适用于制备用于锂离子电池组和电化学电池的阴极,这有助于解决上述问题,特别是在安全问题和循环稳定性方面的问题。它们在重复循环后显示出低开裂倾向和高起始温度。

[0035]

本发明的另一方面涉及一种制备电极活性材料的方法,特别是制备本发明电极活性材料的方法。所述方法在下文中还称为本发明方法或“根据本发明的方法”。

[0036]

本发明方法包括以下步骤(a)、(b)和(c),在下文中还称为步骤(a)和步骤(b)以及步骤(c),或分别简称为(a)或(b)或(c):

[0037]

(a)通过将碱金属氢氧化物的水溶液和一种或多种含有ni和co以及如果适用,mg、ti、zr、nb、ta、mo、mn和w中的至少一种的水溶性盐的水溶液组合而进行ni和co以及如果适用,至少一种多种选自mg、ti、zr、nb、ta、mo、mn和w的金属的共沉淀,其中在共沉淀过程中,钴在含有所述ni和co的盐的溶液中的相对份额(share)增加,由此获得前体,

[0038]

(b)将所得前体与锂源和al的氧化物或氢氧化物混合,和

[0039]

(c)热处理由步骤(b)获得的混合物。

[0040]

下面将更详细地描述步骤(a)、(b)和(c)。

[0041]

在步骤(a)中,使用碱金属氢氧化物的水溶液,下文中还称为溶液(α)。碱金属氢氧化物的实例是氢氧化锂,优选氢氧化钾以及氢氧化钠和氢氧化钾的组合,甚至更优选氢氧化钠。

[0042]

溶液(α)可含有一定量的碳酸盐,例如相对于相应量的碱金属氢氧化物为0.1至2重量%,有意加入或通过溶液或相应碱金属氢氧化物的老化获得。

[0043]

溶液(α)可具有在0.1至12mol/l,优选6至10mol/l的范围内的氢氧化物浓度。

[0044]

溶液(α)的ph值优选为13或更高,例如14.5。

[0045]

在步骤(a)中,进一步使用含有ni和co以及如果适用,mg、ti、zr、nb、ta、mo、mn和w中的至少一种的水溶性盐的水溶液,下文中还称为溶液(β)或至少两种水溶液(β),其中一种含有镍的水溶性盐且另一种含有钴的水溶性盐和任选地镍的水溶性盐且其中两种溶液可含有mg、ti、zr、nb、ta、mo、mn和w的至少一种水溶性盐。

[0046]

在本发明的一个实施方案中,在步骤(a)开始时,将碱金属氢氧化物的水溶液与含有ni的水溶性盐但不含钴的水溶性盐的水溶液组合且在步骤(a)的过程中,加入增加量的钴的水溶性盐。

[0047]

在本发明的一个实施方案中,提供两种溶液(β),溶液(β1)和溶液(β2),其中溶液(β1)含有镍的水溶性盐,但不含钴的盐,且其中溶液(β2)含有镍的水溶性盐和钴的水溶性盐,例如相对于ni和co的总和为5至25mol%。在步骤(a)开始时,将溶液(α)和溶液(β1)但并非溶液(β2)同时供入容器。在步骤(a)的过程中,将溶液(a)和递减份额的溶液(β1)以及递增份额的溶液(β2)同时供入容器。溶液(β1)和溶液(β2)可以通过单独进料或在预混合后供入。

[0048]

在本发明的一个实施方案中,提供两种溶液(β),溶液(β1)和溶液(β2),其中溶液(β1)含有镍的水溶性盐和非常低的量的钴盐,例如相对于镍和钴的总和为1至5mol%,且其中溶液(β2)含有镍的水溶性盐和较高份额的钴的水溶性盐,例如相对于镍和钴的总和为8至15mol%。在步骤(a)开始时,将溶液(α)和溶液(β1)但并非溶液(β2)同时供入容器。在步骤(a)的过程中,将溶液(α)和递减份额的溶液(β1)以及递增份额的溶液(β2)同时供入容

器。溶液(β1)和溶液(β2)可以通过单独进料或在预混合后进入。

[0049]

在本发明的一个实施方案中,提供至少三种溶液(β),溶液(β1)和溶液(β2)以及溶液(β3)且如果适用,甚至更多的溶液(β),其中溶液(β1)含有镍的水溶性盐,但不含钴的盐,且其中溶液(β2)含有镍的水溶性盐和钴的水溶性盐,例如相对于ni和co的总和为5至15mol%,且其中溶液(β3)含有镍的水溶性盐和钴的水溶性盐,其的co:ni的比例高于溶液(β2),例如相对于ni和co的总和为20至30mol%。在步骤(a)开始时,将溶液(α)和溶液(β1)但既非溶液(β2)也非溶液(β3)同时供入容器。在步骤(a)的过程中,将溶液(α)和递减份额的溶液(β1)以及递增份额的溶液(β2)同时供入容器。在步骤(a)的另一过程中,将溶液(α)和递减份额的溶液(β1)以及递增份额的溶液(β3)同时供入容器。溶液(β1)和溶液(β2)可以通过单独进料或在预混合后进入。

[0050]

甚至更优选前体中的tm与目标电极活性材料中的tm相同,但不含铝。

[0051]

术语钴和镍或除镍和钴以外的金属的水溶性盐是指在25℃下在蒸馏水中的溶解度为25g/l或更高的盐,其中盐的量在忽略结晶水和来自水合物(aquo complex)的水下测定。镍和钴的水溶性盐可优选为ni

2+

和co

2+

的相应水溶性盐。镍和钴的水溶性盐的实例为硫酸盐、硝酸盐、乙酸盐和卤化物,尤其是氯化物。优选硝酸盐和硫酸盐,其中硫酸盐是更优选的。

[0052]

在本发明的一个实施方案中,镍和钴的浓度可在宽范围内选择。优选地,选择总浓度,使得它们总共在1至1.8mol过渡金属/kg溶液,更优选1.5至1.7mol过渡金属/kg溶液的范围内。本文所用“过渡金属盐”是指镍和钴的水溶性盐,以及尽可能适用地,ti、zr、nb、ta、mo、mn和w的水溶性盐,并且可包括其他金属如镁的盐,但优选仅少量,例如5mol%或更小,甚至更优选不含锰。

[0053]

溶液(β)可具有在2至5的范围内的ph值。在希望较高ph值的实施方案中,可以向溶液(β)中加入氨。然而,优选不向溶液(β)中加入氨。

[0054]

在步骤(a)中,将溶液(α)和溶液(β)合并,例如通过将它们同时供入容器,例如搅拌釜式反应器中。

[0055]

优选在步骤(a)过程中使用氨,但将其单独或在溶液(α)中供入。

[0056]

在本发明的一个实施方案中,在步骤(a)结束时,ph值在8至12.5,优选10.5至12.3,更优选11.0至12.0的范围内,各自在23℃下在母液中测量。

[0057]

在本发明的一个实施方案中,共沉淀在10至85℃的范围内的温度下,优选在20至60℃的范围内的温度下进行。

[0058]

在本发明的一个实施方案中,共沉淀在惰性气体,例如稀有气体如氩气,或n2下进行。

[0059]

在步骤(a)的一个实施方案中,使用稍微过量的氢氧化物,例如0.1至10mol%。

[0060]

在本发明的一个实施方案中,在共沉淀的过程中,溶液(β)中钴的相对份额增加,例如相对于tm由零增加至40mol%。

[0061]

在本发明的一个替换实施方案中,加入两种不同的溶液(β),下文中称为溶液(β1)和(β2),其中溶液(β1)含有比溶液(β2)多的量的镍的水溶性盐并且其中溶液(β2)含有比(β1)多的量的钴的水溶性盐。在共沉淀的过程中,则溶液(β1)的进料减少且溶液(β2)的进料增加。在一个优选的实施方案中,溶液(β1)含有硫酸镍,但不含硫酸钴,而溶液(β2)含有硫

酸钴,但不含硫酸镍。

[0062]

在步骤(a)的过程中,形成浆料。在步骤(a)的一个实施方案中,使用溢流体系以由反应容器连续取出母液。

[0063]

所得浆料的固体可通过固-液分离方法分离,例如倾析、过滤和借助离心分离,其中优选过滤。获得前体。

[0064]

在优选的实施方案中,将前体干燥,例如在空气中在100至140℃的范围内的温度下干燥。

[0065]

在步骤(a)和(b)之间的任选的步骤中,将前体在数个子步骤中干燥,例如在不同的温度下在至少两个子步骤中,例如在子步骤1中为80至150℃且在子步骤2中为165至600℃。优选地,前体的残留水分含量为5重量%或以下,例如0.01至0.5重量%。在前体的上下文中,水分含量以gh2o/100g前体(a)计算。在这种情况下,h2o可以以化学方式以羟基结合或通过物理吸附结合。优选前体中的残留水分含量低,例如0.1至5重量%。

[0066]

在本发明的一个实施方案中,子步骤1优选在喷雾干燥器、旋转闪蒸干燥器或接触式干燥器中进行。子步骤2可以在回转窑、辊底窑或箱式窑中进行。

[0067]

在本发明的一个实施方案中,所得前体呈颗粒形式。在本发明的一个实施方案中,所得前体的平均颗粒直径(d50)在6至12μm,优选7至10μm的范围内。在本发明的上下文中,平均颗粒直径(d50)是指基于体积的颗粒直径的中值,其可通过例如光散射测定。

[0068]

在本发明的一个实施方案中,所得前体的次级颗粒的颗粒形状是球体的,即具有球形形状的颗粒。球形球体不仅包括具有精确球形的那些,而且包括其中代表性样品的至少90%(数均)的最大和最小直径相差不超过10%的那些颗粒。

[0069]

在本发明的一个实施方案中,所得前体包含次级颗粒,所述次级颗粒是初级颗粒的附聚物。优选地,前体包含球形次级颗粒,所述球形次级颗粒是针状或片状初级颗粒的附聚物。更优选地,所得前体包含球形次级颗粒,其中次级颗粒的外部中的初级颗粒是基本上径向取向的。甚至更优选地,所得前体包含球形次级颗粒,其中次级颗粒的外部中的初级颗粒是基本上径向取向的且其中初级颗粒具有在3.5至5的范围内的长宽比。

[0070]

在本发明的一个实施方案中,所述前体的颗粒直径分布跨度(span)可在0.3至0.7的范围内,其中该跨度定义为[(d90)-(d10)]除以(d50),所有这些都通过激光分析测定。在本发明的另一实施方案中,所述前体的颗粒直径分布跨度可在0.8至1.4的范围内。

[0071]

在本发明的一个实施方案中,所述前体的比表面(bet)在2至20m2/g的范围内,通过氮气吸附测定,例如根据din-iso 9277:2003-05。

[0072]

该前体中的钴含量具有梯度。

[0073]

所得前体可含有痕量的ni和co以外的金属离子,例如痕量的遍在金属如钠、钙、铁或锌作为杂质,但是在本发明的描述中将不考虑该类痕量。就此而言,痕量意指相对于tm的总金属含量为0.05摩尔%或更少的量。

[0074]

在本发明的一个实施方案中,在所得前体通过由镍、钴和锰的一种或多种硫酸盐的溶液中共沉淀而制备的情况下,该前体含有一种或多种杂质如残留的硫酸盐。硫酸盐可相对于全部前体在0.01至0.4重量%的范围内。

[0075]

在步骤(b)中,将所得前体与锂源和铝(al)的氧化物或氢氧化物混合。

[0076]

锂源的实例是li2o、lioh和li2co3,各自不含水或者如果适用,作为水合物,例如

lioh

·

h2o。优选实例是氢氧化锂。

[0077]

锂源优选呈颗粒形式,例如平均直径(d50)在3至10μm,优选5至9μm的范围内。

[0078]

铝的氧化物或氢氧化物可用作掺杂剂来源。实例为al(oh)3、al2o3、al2o3·

aq和alooh。优选作为al(oh)3、α-al2o3、γ-al2o3、al2o3·

aq和alooh。甚至更优选化合物(c)为选自α-al2o3、γ-al2o3的al2o3,最优选γ-al2o3。

[0079]

在本发明的一个实施方案中,所述al的氧化物或氢氧化物可以具有在1至200m2/g,优选50至150m2/g的范围内的比表面(bet)。该表面bet可以例如根据din-iso 9277:2003-05由氮气吸附测定。

[0080]

在本发明的一个实施方案中,所述铝的氧化物或氢氧化物是纳米晶体。优选地,所述铝的氧化物或氢氧化物的平均微晶直径为至多100nm,优选至多50nm,甚至更优选至多15nm。最小直径可为4nm。

[0081]

在本发明的一个实施方案中,所述铝的氧化物或氢氧化物是平均直径(d50)在1至10μm,优选2至4μm的范围内的颗粒材料。所述铝的氧化物或氢氧化物通常呈附聚物形式。其颗粒直径涉及所述附聚物的直径。

[0082]

在一个优选实施方案中,所述铝的氧化物或氢氧化物以2至10mol%(相对于ni和co的总和),优选0.1至0.5mol%的量使用。

[0083]

进行步骤(b)的合适设备的实例是高剪切混合机、滚筒式混合机、犁铧式混合机和自由下落式混合机。在实施室规模中,具有研杵的研钵也是可行的。

[0084]

在本发明的一个实施方案中,步骤(b)在环境温度至200℃,优选20至50℃的范围内的温度下进行。

[0085]

在本发明的一个实施方案中,步骤(b)具有10分钟至2小时的持续时间。取决于在步骤(c)中是否进行额外的混合,必须在步骤(b)中实现充分混合。

[0086]

前体、锂化合物源和铝的氧化物或氢氧化物的混合可以全部在一个步骤中进行或者在多个子步骤中进行,例如通过首先混合锂化合物源和所述铝的氧化物或氢氧化物并随后将该混合物与前体组合,或者通过首先混合前体和锂源并随后加入所述铝的氧化物或氢氧化物,或者通过首先混合所述铝的氧化物或氢氧化物和前体并随后加入锂源。优选首先混合前体和锂化合物源并随后加入所述铝的氧化物或氢氧化物。

[0087]

尽管可以在步骤(b)中加入有机溶剂,例如甘油或二醇,或者水,但优选在干燥状态下进行步骤(b),即不加入水或有机溶剂。

[0088]

获得混合物。

[0089]

步骤(c)包括使所述混合物在650至1000℃,优选650至850℃的范围内的温度下经受热处理。

[0090]

在本发明的一个实施方案中,以0.1至10℃/min的加热速率将前体和锂源以及铝的化合物以及任选地,溶剂的混合物加热至700至1000℃。

[0091]

在本发明的一个实施方案中,在达到700至1000℃,优选750至900℃的所需温度之前提高温度。例如,首先将前体和锂源以及铝的氧化物或氢氧化物的混合物加热至350至550℃的温度,然后保持恒定10分钟至4小时的时间,然后将其升至650至1000℃,优选650至850℃。

[0092]

在其中已经在步骤(b)中使用至少一种溶剂的实施方案中,作为步骤(c)的一部分

或者分开地且在开始步骤(c)之前,移除该溶剂,例如通过过滤、蒸发或蒸除该溶剂。优选蒸发和蒸馏。

[0093]

在本发明的一个实施方案中,步骤(c)在辊底窑、推板窑或回转窑或前述中至少两种的组合中进行。回转窑具有的优点是在其中制备的材料非常好地均化。在辊底窑和推板窑中,可以非常容易地对不同步骤设定不同反应条件。在实验室规模的试验中,箱式和管式炉以及裂管式炉也是可行的。

[0094]

在本发明的一个实施方案中,步骤(c)在含氧气氛中,例如在氮气-空气混合物、稀有气体-氧气混合物、空气、氧气或富氧空气中进行。在优选实施方案中,步骤(c)中的气氛选自空气、氧气和富氧空气。富氧空气例如可以是空气和氧气的50:50体积比混合物。其他方案是空气和氧气的1:2体积比混合物,空气和氧气的1:3体积比混合物,空气和氧气的2:1体积比混合物以及空气和氧气的3:1体积比混合物。

[0095]

在本发明的一个实施方案中,本发明的步骤(c)在气体的强制流,例如空气、氧气和富氧空气的强制流下进行。该类气体料流可以称为强制气流。该类气体料流可以具有在0.5至15m3/h

·

kg根据通式li

1+x

tm

1-x

o2的材料的范围内的比流速。该量在正常条件:298k和1大气压下测定。所述气体的强制流可以用于移除气态分裂产物如水和二氧化碳。

[0096]

在本发明的一个实施方案中,步骤(c)具有在1至30小时的范围内的持续时间。优选为10至24小时。就此而言忽略冷却时间。

[0097]

在根据步骤(c)的热处理之后,在进一步加工之前冷却如此获得的电极活性材料。在进一步加工所得电极活性材料之前的额外的任选步骤为筛分和解聚步骤。

[0098]

通过进行本发明方法,可以通过简单方法得到具有优异性能的电极活性材料。优选如此获得的电极活性材料具有根据din-iso 9277:2003-05测定在0.1至0.8m2/g的范围内的比表面(bet)。

[0099]

在本发明的一个实施方案中,可以检测到尤其是al均匀地分布于根据本发明方法获得的电极活性材料中而无累积。

[0100]

本发明的另一方面涉及电极,特别是阴极,下文中还称为本发明阴极。本发明阴极包含:

[0101]

(a)至少一种本发明电极活性材料,

[0102]

(b)导电形式的碳,

[0103]

(c)至少一种粘合剂。

[0104]

在本发明的一个优选实施方案中,本发明阴极含有:

[0105]

(a)80-99重量%的本发明电极活性材料,

[0106]

(b)0.5-19.5重量%的碳,

[0107]

(c)0.5-9.5重量%的粘合剂聚合物,

[0108]

其中百分比相对于(a)、(b)和(c)的总和。

[0109]

根据本发明的阴极含有呈导电形式的碳,也简称为碳(b)。碳(b)可选自烟灰、活性炭、碳纳米管、石墨烯和石墨。碳(b)可在根据本发明的电极材料的制备期间原样加入。

[0110]

根据本发明的电极可包含其他组分。它们可包含集流体(d),例如但不限于铝箔。它们进一步包含粘合剂聚合物(c),下文也称为粘合剂(c)。在此不进一步描述集流体(d)。

[0111]

合适的粘合剂(c)优选选自有机(共)聚合物。合适的(共)聚合物,即均聚物或共聚

物,可选自例如可通过阴离子、催化或自由基(共)聚合获得的(共)聚合物,尤其是选自聚乙烯、聚丙烯腈、聚丁二烯、聚苯乙烯,和至少两种选自乙烯、丙烯、苯乙烯、(甲基)丙烯腈和1,3-丁二烯的共聚单体的共聚物。聚丙烯也是合适的。此外,聚异戊二烯和聚丙烯酸酯也是合适的。特别优选聚丙烯腈。

[0112]

在本发明的上下文中,聚丙烯腈应理解为不仅意指聚丙烯腈均聚物,而且意指丙烯腈与1,3-丁二烯或苯乙烯的共聚物。优选聚丙烯腈均聚物。

[0113]

在本发明的上下文中,聚乙烯应理解为不仅意指均聚乙烯,而且意指乙烯的共聚物,所述共聚物包含至少50mol%的共聚乙烯和至多50mol%的至少一种其他共聚单体,例如α-烯烃如丙烯、丁烯(1-丁烯)、1-己烯、1-辛烯、1-癸烯、1-十二碳烯、1-戊烯,以及异丁烯,乙烯基芳族化合物如苯乙烯,以及(甲基)丙烯酸、乙酸乙烯酯、丙酸乙烯酯、(甲基)丙烯酸的c

1-c

10

烷基酯,尤其是丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸正丁酯、丙烯酸2-乙基己酯、甲基丙烯酸正丁酯、甲基丙烯酸2-乙基己酯,以及马来酸、马来酸酐和衣康酸酐。聚乙烯可为hdpe或ldpe。

[0114]

在本发明的上下文中,聚丙烯应理解为不仅意指均聚丙烯,而且意指丙烯的共聚物,所述共聚物包含至少50mol%的共聚丙烯和至多50mol%的至少一种其他共聚单体,例如乙烯和α-烯烃如丁烯、1-己烯、1-辛烯、1-癸烯、1-十二碳烯和1-戊烯。聚丙烯优选为全同立构或基本上全同立构的聚丙烯。

[0115]

在本发明的上下文中,聚苯乙烯应理解为不仅意指苯乙烯的均聚物,而且意指与丙烯腈、1,3-丁二烯、(甲基)丙烯酸、(甲基)丙烯酸的c

1-c

10

烷基酯、二乙烯基苯,尤其是1,3-二乙烯基苯、1,2-二苯基乙烯和α-甲基苯乙烯的共聚物。

[0116]

另一优选的粘合剂(c)是聚丁二烯。

[0117]

其他合适的粘合剂(c)选自聚氧化乙烯(peo)、纤维素、羧甲基纤维素、聚酰亚胺和聚乙烯醇。

[0118]

在本发明的一个实施方案中,粘合剂(c)选自平均分子量mw在50,000至1,000,000g/mol,优选至500,000g/mol的范围内的那些(共)聚合物。

[0119]

粘合剂(c)可为交联或非交联的(共)聚合物。

[0120]

在本发明的一个特别优选的实施方案中,粘合剂(c)选自卤化(共)聚合物,尤其选自氟化(共)聚合物。卤化或氟化(共)聚合物应理解为意指包含至少一种(共)聚合(共聚)单体的那些(共)聚合物,所述(共)聚合(共聚)单体每分子具有至少一个卤原子或至少一个氟原子,更优选每分子具有至少两个卤原子或至少两个氟原子。实例为聚氯乙烯、聚偏二氯乙烯、聚四氟乙烯、聚偏二氟乙烯(pvdf)、四氟乙烯-六氟丙烯共聚物、偏二氟乙烯-六氟丙烯共聚物(pvdf-hfp)、偏二氟乙烯-四氟乙烯共聚物、全氟烷基乙烯基醚共聚物、乙烯-四氟乙烯共聚物、偏二氟乙烯-氯三氟乙烯共聚物和乙烯-氯氟乙烯共聚物。

[0121]

合适的粘合剂(c)尤其是聚乙烯醇和卤化(共)聚合物,例如聚氯乙烯或聚偏二氯乙烯,尤其是氟化(共)聚合物如聚氟乙烯,尤其是聚偏二氟乙烯和聚四氟乙烯。

[0122]

本发明的另一方面为电化学电池,其含有:

[0123]

(a)包含本发明电极活性材料(a)、碳(b)和粘合剂(c)的阴极,

[0124]

(b)阳极,和

[0125]

(c)至少一种电解质。

[0126]

已在上文详细描述了阴极(1)的实施方案。

[0127]

阳极(2)可含有至少一种阳极活性材料,例如碳(石墨)、tio2、锂钛氧化物、硅或锡。阳极(2)可额外含有集流体,例如金属箔如铜箔。

[0128]

电解质(3)可包含至少一种非水溶剂、至少一种电解质盐和任选地添加剂。

[0129]

用于电解质(3)的非水溶剂在室温下可以是液体或固体,并且优选选自聚合物、环状或非环状醚、环状和非环状缩醛以及环状或非环状有机碳酸酯。

[0130]

合适的聚合物的实例特别是聚亚烷基二醇,优选聚-c

1-c4亚烷基二醇,特别是聚乙二醇。此处,聚乙二醇可包含至多20mol%的一种或多种c

1-c4亚烷基二醇。聚亚烷基二醇优选具有2个甲基或乙基端基的聚亚烷基二醇。

[0131]

合适的聚亚烷基二醇,特别是合适的聚乙二醇的分子量mw可为至少400g/mol。

[0132]

合适的聚亚烷基二醇,特别是合适的聚乙二醇的分子量mw可至多5,000,000g/mol,优选至多2,000,000g/mol。

[0133]

合适的非环状醚的实例为例如二异丙基醚、二正丁基醚、1,2-二甲氧基乙烷、1,2-二乙氧基乙烷,优选1,2-二甲氧基乙烷。

[0134]

合适的环状醚的实例为四氢呋喃和1,4-二烷。

[0135]

合适的非环状缩醛的实例为例如二甲氧基甲烷、二乙氧基甲烷、1,1-二甲氧基乙烷和1,1-二乙氧基乙烷。

[0136]

合适的环状缩醛的实例为1,3-二烷(dioxane),特别是1,3-二氧戊环(dioxolane)。

[0137]

合适的非环状有机碳酸酯的实例为碳酸二甲酯、碳酸甲乙酯和碳酸二乙酯。

[0138]

合适的环状有机碳酸酯的实例是通式(ii)和(iii)的化合物:

[0139][0140]

其中r1、r2和r3可相同或不同且选自氢和c

1-c4烷基,例如甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基和叔丁基,其中r2和r3优选不均为叔丁基。

[0141]

在特别优选的实施方案中,r1为甲基,且r2和r3各自为氢,或r1、r2和r3各自为氢。

[0142]

另一种优选的环状有机碳酸酯为式(iv)的碳酸亚乙烯酯。

[0143][0144]

溶剂优选以无水状态使用,即水含量在1ppm至0.1重量%的范围内,其可通过例如卡尔-费歇尔滴定法测定。

[0145]

电解质(3)进一步包含至少一种电解质盐。合适的电解质盐特别是锂盐。合适的锂

盐的实例是lipf6,libf4,liclo4,liasf6,licf3so3,lic(c

nf2n+1

so2)3,亚氨基锂(lithium imide)如lin(c

nf2n+1

so2)2(其中n为1-20的整数),lin(so2f)2,li2sif6,lisbf6,lialcl4和通式(c

nf2n+1

so2)

t

yli的盐,其中m定义如下:

[0146]

当y选自氧和硫时,t=1,

[0147]

当y选自氮和磷时,t=2,且

[0148]

当y选自碳和硅时,t=3。

[0149]

优选的电解质盐选自lic(cf3so2)3、lin(cf3so2)2、lipf6、libf4、liclo4,特别优选lipf6和lin(cf3so2)2。

[0150]

在本发明的一个优选实施方案中,电解质(3)包含至少一种阻燃剂。可用的阻燃剂可选自磷酸三烷基酯(所述烷基是不同或相同的)、磷酸三芳基酯、膦酸烷基二烷基酯和磷酸卤化的三烷基酯。优选磷酸三-c

1-c4烷基酯(所述c

1-c4烷基是不同或相同的),磷酸三苄基酯、磷酸三苯酯、膦酸c

1-c4烷基二-c

1-c4烷基酯,和磷酸氟化三-c

1-c4烷基酯。

[0151]

在一个优选实施方案中,电解质(3)包含至少一种选自磷酸三甲酯、ch

3-p(o)(och3)2、磷酸三苯酯和磷酸三-(2,2,2-三氟乙基)酯的阻燃剂。

[0152]

电解质(3)可包含基于电解质的总量为1-10重量%的阻燃剂。

[0153]

在本发明的一个实施方案中,根据本发明的电池组包括一个或多个隔膜(4),借此将电极机械地分隔。合适的隔膜(4)为聚合物膜,特别是多孔聚合物膜,其对金属锂是非反应性的。特别合适的隔膜(4)材料为聚烯烃,特别是成膜多孔聚乙烯和成膜多孔聚丙烯。

[0154]

包含聚烯烃,特别是聚乙烯或聚丙烯的隔膜(4)可具有在35%至50%的范围内的孔隙率。合适的孔径例如在30至500nm的范围内。

[0155]

在本发明的另一实施方案中,隔膜(4)可选自填充有无机颗粒的pet非织造物。该隔膜可具有在40%至55%的范围内的孔隙率。合适的孔径例如在80至750nm的范围内。

[0156]

根据本发明的电池组可进一步包括外壳,其可具有任何形状,例如立方形或圆柱形盘的形状。在一种变体中,使用构造为袋的金属箔作为外壳。

[0157]

根据本发明的电池组提供了非常好的放电和循环行为,特别是在高温(45℃或更高,例如高达60℃)下,特别是在容量损失方面。

[0158]

根据本发明的电池组可包括两个或更多个彼此组合的电化学电池,例如可串联连接或并联连接。优选串联连接。在根据本发明的电池组中,至少一个电化学电池包含至少一个根据本发明的电极。优选地,在根据本发明的电化学电池中,大多数电化学电池包含根据本发明的电极。甚至更优选地,在根据本发明的电池组中,所有电化学电池均包含根据本发明的电极。

[0159]

本发明进一步提供了根据本发明的电池组在设备中的用途,特别是在移动设备中的用途。移动设备的实例为交通工具,例如汽车、自行车、飞机或水上交通工具,例如船或舰。移动设备的其他实例为手动移动的设备,例如计算机,尤其是笔记本电脑,电话或电动手持工具,例如在建筑领域中,尤其是钻孔机、电池组供电的螺丝刀或电池组供电的打订机。

[0160]

通过工作实施例进一步阐述本发明。

[0161]

所有的共沉淀是在一个17升的装备有四个入口但不含溢流体系的搅拌釜式反应器中在步骤(a)过程中不断补充n2的气氛下进行。所有的水溶液均用去离子水制备。所有的

沉淀均在搅拌下进行。在定期的基础上,分析浆料的等分试样的颗粒直径。

[0162]

i.通过共沉淀制备前体,步骤(a)

[0163]

i.1制备对比前体,步骤c-(a.1)

[0164]

使用以下溶液:

[0165]

溶液(α.1):4.0mol/l naoh,在水中

[0166]

溶液(β2.1):总共2.0mol/l niso4·

6h2o和coso4·

7h2o(摩尔比ni:co=9:1),在水中

[0167]

向17升的搅拌釜式反应器中加入2升氨水溶液和溶液(α.1)。

[0168]

将溶液(α.1)、溶液(β2.1)和10.5mol/l的氨溶液以恒定速度并流地同时泵入搅拌釜式反应器。通过过滤、洗涤和在110℃下真空干燥12小时获得直径为11μm的球形颗粒的粉末形式的对比前体c-tm-oh.1[ni

0.9

co

0.1

](oh)2。对比前体c-tm-oh.1的组成在颗粒的直径上是恒定的。因此,这些颗粒没有显示出钴的梯度。

[0169]

i.2制备根据本发明的前体,步骤(a.2)

[0170]

使用以下溶液:

[0171]

溶液(α.1):4.0mol/l naoh,在水中

[0172]

溶液(β1.2):2.0mol/l niso4·

6h2o,在水中

[0173]

溶液(β2.2):总共2.0mol/l niso4·

6h2o和coso4·

7h2o(摩尔比ni:co=90:10),在水中

[0174]

溶液(β3.2):总共2.0mol/l niso4·

6h2o和coso4·

7h2o(摩尔比ni:co=73:27),在水中

[0175]

向17升的搅拌釜式反应器中加入2升氨水溶液和溶液(α.1)。

[0176]

将溶液(α.1)、溶液(β1.2)和10.5mol/l的氨溶液以恒定速度并流地同时泵入搅拌釜式反应器。可观察到ni(oh)2的沉淀。一旦平均颗粒直径(d59)达到6.4μm后,将溶液(α.1)、溶液(β2.2)和10.5mol/l的氨溶液同时以恒定的速度泵入搅拌釜式反应器。一旦平均颗粒直径(d50)达到10.0μm后,将溶液(α.1)、溶液(β3.2)和10.5mol/l的氨溶液同时以恒定速度泵入搅拌釜式反应器。

[0177]

通过上述共沉淀获得具有ni和co浓度梯度的混合氢氧化物tm-oh.2[ni

0.9

co

0.1

](oh)2。通过过滤、洗涤和在110℃下真空干燥12小时回收平均颗粒直径(d50)为11μm的球形颗粒粉末形式的前体tm-oh.2。

[0178]

ii.前体转化为电极活性材料,步骤(b)和(c),通用方法

[0179]

ii.1混合,步骤(b)

[0180]

在thinky混合机中,将c-tm-oh.1或tm-oh.2与lioh

·

h2o和al(oh)3·

h2o(li:al:(ni+co)以1.01:x:1的摩尔比混合,参见表1。

[0181]

ii.2热处理步骤,步骤(c)

[0182]

将由步骤(b)获得的混合物在马弗炉中在氧气气氛下在720℃的温度下煅烧10小时。获得阴极活性材料。

[0183]

iii.测试结果

[0184]

ec的测试方案:

[0185]

使用2032纽扣型半电池以金属锂作为对电极进行ec电池测试。将电池通过对初始

循环施加18mag-1

(0.1c)的恒定电流密度和对2.7和4.3v之间的电化学循环施加90mag-1

(0.5c)进行充电和放电。

[0186]

sem:

[0187]

通过扫描电子显微镜(sem)(nova nano sem 450,fei)检测经煅烧的粉末颗粒的形态和结构。

[0188]

横截面:

[0189]

为了通过sem观察阴极材料颗粒的横截面,将回收的不同状态的阴极立即使用碳酸二甲酯洗涤,然后在氩气填充的手套箱中真空干燥。使用横截面抛光机(cp,jeol sm-09010)切割电极。在准备各cam的横截面后,通过sem检测初级颗粒的形态和微裂缝。

[0190]

dsc:

[0191]

差示扫描量热法(dsc)分析对完全充电至4.3v的电池进行。然后,在氩气填充的手套箱中拆卸带电的半电池并取回正电极。将电极用dmc溶液冲洗以移除电解质且将阴极材料由al集流体回收。使用具有经镀金的铜密封件的不锈钢密封盘来收集7至8mg样品。使用dsc 214polyma(netzsch,德国)在5℃min-1

的温度扫描速率下进行测量。

[0192]

表1:组成和测试结果

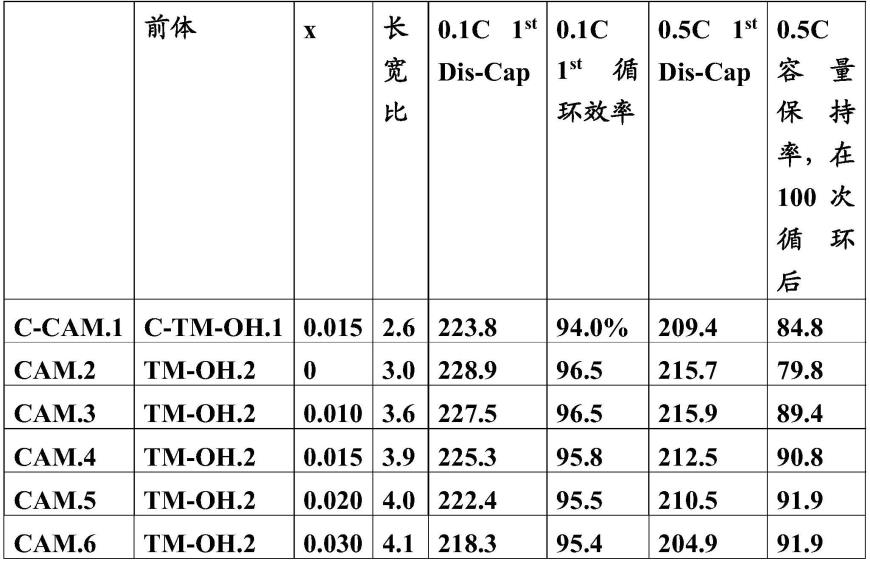

[0193][0194]

长宽比=由sem截面图片中提取的初级颗粒的长度/宽度(颗粒切成两半)disc-cap:放电容量,以[mah/g]计

[0195]

表2:所选择的阴极活性材料的热稳定性

[0196] dsc起始温度[℃]dsc峰温度[℃]焓[j/g]c-cam.1200.6200.71753cam.4205.3205.41347cam.5207.4207.51280

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1