无机结构体及其制造方法与流程

1.本发明涉及无机结构体及其制造方法。

背景技术:

2.作为由陶瓷制成的无机结构体的制造方法,以往以来已知有烧结法。烧结法是通过将由无机物质制成的固体粉末的集合体以低于熔点的温度进行加热来得到烧结体的方法。

3.专利文献1公开了一种高密度镁砂烧结体的制造方法。具体而言,专利文献1公开了将镁化合物进行热分解并进行预烧,对由此得到的镁砂进行加压成形,对该成形体进行烧成来得到镁砂烧结体。此外,专利文献1公开了以1250℃~1400℃进行约20分钟的该成形体的烧成。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开昭54-142212号公报

技术实现要素:

7.然而,烧结法由于需要以高温对固体粉末进行加热,因此制造时的能量消耗大,存在耗费成本的问题。另外,仅仅是在低温条件下只对固体粉末单纯地进行压粉时,固体粉末彼此不会充分地结合,因此所得到的成形体中存在大量气孔,存在机械强度变得不充分的问题。

8.本发明是鉴于这样的现有技术所具有的问题而进行的。而且,本发明的目的在于,提供能够通过简易的方法来制作、进而具有高致密性的无机结构体以及该无机结构体的制造方法。

9.为了解决上述问题,本发明的第一方案的无机结构体具备:多个氧化镁粒子;和覆盖氧化镁粒子的表面且将氧化镁粒子之间结合的结合部。结合部含有包含硅、除硅以外的金属元素和氧的非晶质化合物,并且实质上不包含碱金属、b、v、te、p、bi、pb及zn。

10.本发明的第二方案的无机结构体的制造方法具有下述工序:通过将多个氧化镁粒子、非晶质的多个二氧化硅粒子和包含除硅以外的金属元素的水溶液进行混合来得到混合物的工序;和在压力为10~600mpa、并且温度为50~300℃的条件下对该混合物进行加压及加热的工序。

附图说明

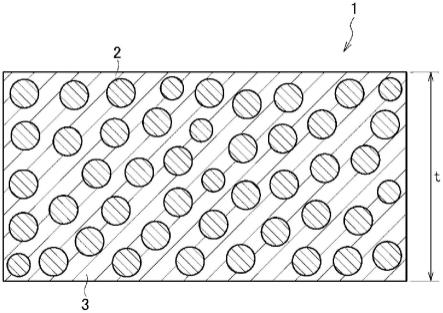

11.图1是示意性地表示本实施方式的无机结构体的一个例子的截面图。

12.图2是示意性地表示本实施方式的无机结构体的其他例子的截面图。

13.图3是用于说明本实施方式的无机结构体的制造方法的截面示意图。

14.图4是表示在icsd中登记的镁砂的xrd图案及实施例1的试验样品1的xrd图案的曲

线图。

15.图5(a)是将实施例1的试验样品1放大至300倍而得到的扫描型电子显微镜图像。图5(b)是放大至300倍而得到的镁砂粉末的扫描型电子显微镜图像。

16.图6(a)是将实施例1的试验样品1放大至500倍而得到的扫描型电子显微镜图像。图6(b)是表示图6(a)中的符号a的部分中的能量色散型x射线分析光谱的图。图6(c)是表示图6(a)中的符号b的部分中的能量色散型x射线分析光谱的图。

17.图7是表示对实施例1的试验样品1进行能量色散型x射线分析时的扫描型电子显微镜图像、以及硅(si)及镁(mg)的测绘数据的图。图7(a)是将试验样品1放大至500倍而得到的扫描型电子显微镜图像,图7(b)是表示硅的测绘数据的图,图7(c)是表示镁的测绘数据的图。

18.图8(a)是将试验样品1中的结合部放大至3000倍而得到的扫描型电子显微镜图像。图8(b)是将图8(a)中的符号c的部分放大至10000倍而得到的扫描型电子显微镜图像。

19.图9(a)是表示实施例1的试验样品1中的位置1的反射电子图像的图。图9(b)是表示试验样品1中的位置2的反射电子图像的图。图9(c)是表示试验样品1中的位置3的反射电子图像的图。

20.图10(a)是表示将实施例1的试验样品1中的位置1的反射电子图像进行二值化而得到的数据的图。图10(b)是表示将试验样品1中的位置2的反射电子图像进行二值化而得到的数据的图。图10(c)是表示将试验样品1中的位置3的反射电子图像进行二值化而得到的数据的图。

具体实施方式

21.以下,使用附图对本实施方式的无机结构体以及该无机结构体的制造方法详细地进行说明。需要说明的是,附图的尺寸比率有时为了方便说明而进行了夸张,与实际的比率不同。

22.[无机结构体]

[0023]

如图1所示,本实施方式的无机结构体1包含多个氧化镁粒子2。而且,相邻的氧化镁粒子2介由结合部3相互结合,由此形成氧化镁粒子2集合而成的无机结构体1。

[0024]

氧化镁粒子2是以氧化镁(镁砂、mgo)作为主成分。即,氧化镁粒子2优选含有50摩尔%以上的氧化镁,更优选含有80摩尔%以上的氧化镁,特别优选含有90摩尔%以上的氧化镁。

[0025]

氧化镁粒子2优选为结晶质。通过氧化镁粒子2为结晶质的粒子,从而与由非晶质形成的粒子的情况相比,能够得到耐久性高的无机结构体1。此外,氧化镁粒子2可以是单晶的粒子,也可以是多晶的粒子。

[0026]

构成无机结构体1的氧化镁粒子2的平均粒径没有特别限定。然而,氧化镁粒子2的平均粒径优选为300nm~50μm,进一步优选为300nm~30μm,特别优选为300nm~20μm。通过氧化镁粒子2的平均粒径在该范围内,从而氧化镁粒子2彼此牢固结合,能够提高无机结构体1的强度。另外,通过氧化镁粒子2的平均粒径在该范围内,从而如下文所述那样,存在于无机结构体1的内部的气孔比例成为20%以下,因此能够提高无机结构体1的强度。需要说明的是,在本说明书中,作为“平均粒径”的值,只要没有特别提及,则采用下述值:使用扫描

型电子显微镜(sem)或透射型电子显微镜(tem)等观察机构、以在数个~数十个视场中观察的粒子的粒径的平均值的形式计算出的值。

[0027]

氧化镁粒子2的形状没有特别限定,例如可以设定为球状。另外,氧化镁粒子2可以为晶须状(针状)的粒子或鳞片状的粒子。晶须状粒子或鳞片状粒子与球状粒子相比,与其他粒子的接触性及与结合部3的接触性提高,因此能够提高无机结构体1整体的强度。

[0028]

本实施方式的无机结构体1具备将多个氧化镁粒子2之间结合的结合部3。相邻的氧化镁粒子2介由结合部3结合,由此氧化镁粒子2彼此三维地结合,因而能得到机械强度高的块状体。

[0029]

而且,结合部3含有至少包含硅、除硅以外的金属元素和氧的非晶质化合物。如下文所述那样,无机结构体1可以通过下述方式获得:对将氧化镁粒子、非晶质的二氧化硅粒子和包含除硅以外的金属元素的水溶液混合而成的混合物进行加热及加压。此时,二氧化硅粒子与该水溶液发生反应,由此形成包含硅、金属元素和氧的非晶质化合物。因此,结合部3含有至少包含硅、除硅以外的金属元素和氧的非晶质化合物。

[0030]

此外,结合部3优选含有非晶质化合物作为主成分。具体而言,结合部3优选含有50摩尔%以上的非晶质化合物,更优选含有70摩尔%以上,进一步优选含有90摩尔%以上。

[0031]

结合部3的非晶质化合物中所含的除硅以外的金属元素可以设定为选自碱金属、碱土金属、过渡金属、贱金属及半金属中的至少一种。需要说明的是,在本说明书中,碱土金属不仅包含钙、锶、钡及镭,还包含铍及镁。贱金属包含铝、锌、镓、镉、铟、锡、汞、铊、铅、铋及钋。半金属包含硼、硅、锗、砷、锑及碲。

[0032]

在结合部3中的非晶质化合物中,除硅以外的金属元素优选为镁。如下文所述那样,无机结构体1可以通过下述方式获得:对将氧化镁粒子、非晶质的二氧化硅粒子和包含镁的水溶液混合而成的混合物进行加热及加压。此时,二氧化硅粒子与包含镁的水溶液发生反应,由此形成包含硅、氧和镁的非晶质化合物。因此,结合部3优选含有包含硅、氧和镁的非晶质化合物。

[0033]

此外,结合部3优选实质上不包含碱金属、b、v、te、p、bi、pb及zn。另外,结合部3优选实质上不包含ca、sr及ba。在本说明书中,“结合部实质上不包含碱金属、b、v、te、p、bi、pb及zn”是指,不故意地使结合部3中含有碱金属、b、v、te、p、bi、pb及zn。因此,当在结合部3中碱金属、b、v、te、p、bi、pb及zn以不可避免的杂质的形式被混入的情况下,满足“结合部实质上不包含碱金属、b、v、te、p、bi、pb及zn”的条件。同样地,在本说明书中,“结合部实质上不包含ca、sr及ba”是指,不故意地使结合部3中含有ca、sr及ba。因此,当在结合部3中ca、sr及ba以不可避免的杂质的形式被混入的情况下,满足“结合部实质上不包含ca、sr及ba”的条件。

[0034]

结合部3优选与氧化镁粒子2直接接触。另外,结合部3优选覆盖氧化镁粒子2的表面的至少一部分,更优选覆盖氧化镁粒子2的整个表面。由此,氧化镁粒子2与结合部3牢固地结合,因此能够得到致密性及机械强度优异的无机结构体1。

[0035]

其中,氧化镁具有潮解性,因此可能会由于空气中的水分以及酸、碱而发生劣化。然而,在无机结构体1中,氧化镁粒子2被结合部3覆盖,因此氧化镁粒子2与水分、酸、碱的接触得以抑制。因此,能够抑制氧化镁粒子2的劣化,提高无机结构体1的耐水性、耐酸性、耐碱性。

[0036]

如图2所示,在无机结构体1a中,结合部3可以包含平均粒径为100nm以下的微粒4。通过结合部3包含多个微粒4,从而结合部3成为更致密的结构,因此能够提高无机结构体1a的强度。

[0037]

如上所述,结合部3通过对非晶质的二氧化硅粒子和包含除硅以外的金属元素的水溶液进行加热及加压而使其发生反应来形成。因此,有时会在结合部3的内部包含来自二氧化硅粒子的粒子状物质。另外,如下文所述那样,非晶质的二氧化硅粒子的粒径优选为100nm以下。因此,结合部3可以包含来自二氧化硅粒子且平均粒径为100nm以下的微粒4。此外,结合部3中所含的微粒4的粒径可以使用扫描型电子显微镜或透射型电子显微镜进行测定。

[0038]

结合部3中所含的微粒4可以是由包含硅、氧和除硅以外的金属元素的非晶质化合物形成的粒子。另外,微粒4也可以是由包含硅、氧和除硅以外的金属元素的结晶质化合物形成的粒子。结合部3中所含的微粒4也可以是由包含硅、氧和镁的非晶质化合物形成的粒子。另外,微粒4也可以是由包含硅、氧和镁的结晶质化合物形成的粒子。此外,微粒4也可以包含不与包含除硅以外的金属元素的水溶液发生反应的二氧化硅。

[0039]

在无机结构体1、1a中,优选氧化镁粒子2的体积比例大于结合部3的体积比例。在该情况下,所得到的无机结构体1、1a成为容易利用氧化镁粒子2的特性的结构体。具体而言,氧化镁粒子2的导热系数高达60w/m

·

k左右,是导热性优异的材料。因此,通过使氧化镁粒子2的体积比例大于结合部3的体积比例,能够提高无机结构体1、1a整体的导热性。

[0040]

结合部3优选进一步含有结晶质的硅-镁复合氧化物。如上所述,结合部3含有包含硅和氧的非晶质化合物,更优选含有包含硅、氧和镁的非晶质化合物。因此,结合部3的晶体结构的至少一部分是非晶质的。然而,结合部3优选不仅含有非晶质化合物、还含有结晶质的硅-镁复合氧化物。通过结合部3进一步含有结晶质的硅-镁复合氧化物,从而与结合部3仅由非晶质化合物形成的情况相比,能够提高无机结构体1、1a的化学稳定性。此外,硅-镁复合氧化物是至少包含硅和镁的氧化物,例如可列举出硅酸镁。

[0041]

如上所述,在无机结构体1、1a中,结合部3优选含有包含硅、氧和镁的非晶质化合物。此外,在该非晶质化合物中,硅与镁的比率没有特别限定。此外,在结合部3包含微粒4的情况下,微粒4可以是由包含硅、氧和镁的非晶质化合物形成的粒子,也可以是由结晶质的硅-镁复合氧化物形成的粒子。另外,在微粒4中,也可以包含来自作为原料的二氧化硅粒子的二氧化硅。此外,结合部3也可以包含硅-镁复合氧化物作为结晶质化合物。

[0042]

如上所述,结合部3通过对非晶质的二氧化硅粒子和包含除硅以外的金属元素的水溶液进行加热及加压而使其发生反应来形成,因此成为致密的相。然而,在结合部3的内部及结合部3与氧化镁粒子2之间的至少一个部位中,也可以存在气孔。

[0043]

而且,无机结构体1、1a的截面中的气孔率优选为20%以下。即,在观察无机结构体1、1a的截面的情况下,每单位面积的气孔比例的平均值优选为20%以下。在气孔率为20%以下的情况下,氧化镁粒子2彼此通过结合部3进行结合的比例增加,因此无机结构体1、1a变得致密,强度提高。因此,能够进一步提高无机结构体1、1a的机械加工性。另外,在气孔率为20%以下的情况下,可抑制以气孔作为起点而在无机结构体1、1a中产生裂缝,因此能够提高无机结构体1、1a的弯曲强度。此外,无机结构体1、1a的截面中的气孔率优选为10%以下,更优选为8%以下,进一步优选为5%以下。无机结构体1、1a的截面中的气孔率越小,则

越可抑制以气孔作为起点的裂缝,因此能够提高无机结构体1、1a的强度。

[0044]

在本说明书中,气孔率可以如以下那样求出。首先,观察无机结构体1、1a的截面,辨别氧化镁粒子2、结合部3及气孔。然后,测定单位面积和该单位面积中的气孔的面积,求出每单位面积的气孔比例,将该值作为气孔率。此外,更优选的是,在多个部位对无机结构体1、1a的截面求出每单位面积的气孔比例后,将每单位面积的气孔比例的平均值作为气孔率。在观察无机结构体1、1a的截面时,可以使用光学显微镜、扫描型电子显微镜(sem)或透射型电子显微镜(tem)。另外,单位面积和该单位面积中的气孔的面积可以通过对用显微镜观察到的图像进行二值化来进行测定。

[0045]

存在于无机结构体1、1a的内部的气孔的大小没有特别限定,优选尽可能小。通过气孔的大小为小,从而可抑制以气孔作为起点的裂缝,因此能够提高无机结构体1、1a的强度,提高无机结构体1、1a的机械加工性。此外,无机结构体1、1a的气孔的大小优选为5μm以下,更优选为1μm以下,进一步优选为100nm以下。存在于无机结构体1、1a的内部的气孔的大小可以与上述的气孔率同样地通过使用显微镜观察无机结构体1、1a的截面来求出。

[0046]

无机结构体1、1a只要具有氧化镁粒子2彼此介由结合部3相互结合的结构即可。因此,无机结构体1、1a只要具有这样的结构,则其形状就没有限定。无机结构体1、1a的形状例如可以设定为板状、膜状、矩形形状、块状、棒状、球状。另外,在无机结构体1、1a为板状或膜状的情况下,其厚度t没有特别限定,例如可以设定为50μm以上。如下文所述那样,本实施方式的无机结构体1、1a通过加压加热法来形成。因此,能够容易得到厚度大的无机结构体1、1a。此外,无机结构体1、1a的厚度t可以设定为500μm以上,可以设定为1mm以上,也可以设定为1cm以上。无机结构体1、1a的厚度t的上限没有特别限定,例如可以设定为50cm。

[0047]

在无机结构体1、1a中,多个氧化镁粒子2通过结合部3相互结合,因此不通过由有机化合物形成的有机粘合剂进行结合,进而也不通过除结合部3以外的无机粘合剂进行结合。因此,无机结构体1、1a成为保持了氧化镁粒子2及结合部3的特性的结构体。例如,氧化镁粒子2具有高导热性,因此所得到的无机结构体1、1a也成为导热性优异的结构体。

[0048]

这样一来,本实施方式的无机结构体1、1a具备:多个氧化镁粒子2;和覆盖氧化镁粒子2的表面且将氧化镁粒子2之间结合的结合部3。结合部3含有包含硅、除硅以外的金属元素和氧的非晶质化合物。此外,结合部3实质上不包含碱金属、b、v、te、p、bi、pb及zn。在无机结构体1、1a中,多个氧化镁粒子2介由致密性高的结合部3进行结合。因此,能够得到致密性及机械强度优异的无机结构体1、1a。另外,结合部3由于覆盖氧化镁粒子2的表面,因此能够抑制氧化镁粒子2的潮解,提高无机结构体1、1a的化学稳定性。

[0049]

此外,氧化镁的导热系数为60w/m

·

k左右,在陶瓷材料中导热系数高。因此,通过使用氧化镁粒子2,并将结合部3设定为包含硅、氧和镁的非晶质化合物,从而成为不仅机械强度优异、而且导热性也优异的无机结构体1、1a。此外,无机结构体1、1a的导热系数优选为2w/m

·

k以上,更优选为5w/m

·

k以上。无机结构体1、1a的导热系数的上限没有特别限定,例如可以设定为60w/m

·

k。此外,导热系数可以依据日本工业标准jis r1611(精细陶瓷的基于闪光法的热扩散率/比热容/导热系数的测定方法)进行测定。

[0050]

如图1及图2所示,本实施方式的无机结构体1、1a可以设定为仅氧化镁粒子2介由结合部3进行结合而成的结构体。然而,如下文所述那样,无机结构体1、1a可以通过一边加热至50~300℃一边进行加压来获得,因此可以在无机结构体1、1a中添加耐热性低的构件。

具体而言,无机结构体1、1a除氧化镁粒子2及结合部3以外,还可以包含有机物、树脂粒子。另外,不限于有机物等耐热性低的构件,无机结构体1、1a也可以包含除氧化镁粒子2及结合部3以外的由无机化合物形成的粒子。

[0051]

[无机结构体的制造方法]

[0052]

接下来,对无机结构体1、1a的制造方法进行说明。无机结构体可以通过下述工序来制造:通过将多个氧化镁粒子、非晶质的多个二氧化硅粒子和水溶液进行混合来得到混合物的工序;和对该混合物进行加压及加热的工序。

[0053]

具体而言,首先,将氧化镁粒子的粉末、二氧化硅粒子和水溶液进行混合来制备混合物。氧化镁粒子优选含有50摩尔%以上的氧化镁,更优选含有80摩尔%以上的氧化镁,特别优选含有90摩尔%以上的氧化镁。

[0054]

二氧化硅粒子是由非晶质的二氧化硅形成的粒子。而且,二氧化硅粒子优选为烟雾状粒子、即气相二氧化硅。气相二氧化硅是初始粒子的粒径为5nm~50nm左右的非晶质的二氧化硅粒子。该气相二氧化硅是通过四氯化硅的燃烧水解而制造的粒子,通过初始粒子进行凝聚及结块而形成体积大的次级粒子。因此,气相二氧化硅与水溶液的反应性高,能够容易地形成包含硅和氧的非晶质化合物。

[0055]

作为水溶液,使用包含除硅以外的金属元素的水溶液。此外,包含除硅以外的金属元素的水溶液是以离子的形式包含该金属元素的水溶液。除硅以外的金属元素可以设定为选自碱金属、碱土金属、过渡金属、贱金属及半金属中的至少一种。另外,溶解金属元素的溶剂优选为纯水或离子交换水。然而,溶剂除水以外,还可以包含酸性物质或碱性物质,也可以包含有机溶剂(例如醇等)。此外,以下,将“包含除硅以外的金属元素的水溶液”也称为“含金属元素水溶液”。

[0056]

另外,作为水溶液,优选使用包含镁的水溶液。此外,包含镁的水溶液是以离子的形式包含镁的水溶液,例如可以使用乙酸镁水溶液。此外,以下,将“包含镁的水溶液”也称为“含镁水溶液”。

[0057]

接着,如图3所示,使将氧化镁粒子11、二氧化硅粒子12和含金属元素水溶液13混合而成的混合物填充于模具14的内部。将该混合物填充于模具14后,根据需要对模具14进行加热。然后,通过对模具14的内部的混合物施加压力,模具14的内部成为高压状态。此时,二氧化硅粒子12为非晶质且反应性高,因此二氧化硅粒子12与含金属元素水溶液13发生反应,形成包含硅、氧和除硅以外的金属元素的结合部3。

[0058]

此处,在使用气相二氧化硅作为二氧化硅粒子12的情况下,气相二氧化硅由于粒径为纳米水平,因此被无间隙地填充于氧化镁粒子11之间。因此,所得到的结合部3成为致密的结构,能够将氧化镁粒子11彼此牢固地结合。

[0059]

另外,在使用含镁水溶液作为水溶液的情况下,氧化镁粒子11和含镁水溶液由于都包含镁,因此镁彼此变得容易相互扩散。由此,如图3所示,变得容易在氧化镁粒子11的表面形成包含硅、氧和镁的化合物15、例如硅-镁复合氧化物。因此,所得到的结合部3覆盖氧化镁粒子11并将其牢固地结合,因此能够提高无机结构体1、1a的机械强度。

[0060]

然后,将成形体从模具的内部取出,由此可以得到多个氧化镁粒子2彼此介由结合部3进行结合而成的无机结构体1、1a。

[0061]

此外,将氧化镁粒子11、二氧化硅粒子12和含金属元素水溶液13混合而成的混合

物的加热加压条件只要是使二氧化硅粒子12与含金属元素水溶液13的反应得以进行这样的条件,则没有特别限定。例如,优选将上述混合物在加热至50~300℃的同时以10~600mpa的压力进行加压。此外,对上述混合物进行加热时的温度更优选为80~250℃,进一步优选为100~200℃。另外,对上述混合物进行加压时的压力更优选为50~600mpa,进一步优选为200~600mpa。

[0062]

也可以通过上述的加热加压工序,使得非晶质的二氧化硅粒子12与含金属元素水溶液13完全反应而成为包含硅、氧和镁的化合物。另外,二氧化硅粒子12也可以不与含金属元素水溶液13完全反应,而在结合部3中以二氧化硅的形式残存。

[0063]

另外,结合部3由于通过二氧化硅粒子12与含金属元素水溶液13发生反应来形成,因此结合部3也可以包含来自该二氧化硅粒子且平均粒径为100nm以下的微粒4。此外,微粒4也可以包含没有与含金属元素水溶液13发生反应的二氧化硅。

[0064]

如上所述,无机结构体1、1a可以通过下述方式获得:对将氧化镁粒子11、二氧化硅粒子12和含金属元素水溶液13混合而成的混合物以10~600mpa、50~300℃进行加压及加热。然后,通过这样的加热加压工序,可以形成含有非晶质化合物的结合部3。然而,通过延长上述混合物的加热加压时间,使得非晶质化合物的一部分发生晶体化。因此,例如,在使结合部3中进一步包含结晶质的硅-镁复合氧化物的情况下,优选延长氧化镁粒子、二氧化硅粒子和含镁水溶液的混合物的加热加压时间。

[0065]

在本实施方式的制造方法中,作为非晶质的二氧化硅粒子,优选使用烟雾状粒子、即气相二氧化硅。然而,作为烟雾状粒子,也存在氧化铝(al2o3)及二氧化钛(tio2)。因此,在将氧化镁粒子11、二氧化硅粒子12和含金属元素水溶液13混合而成的混合物中,也可以进一步混合气相氧化铝及气相二氧化钛中的至少一种。由此,气相氧化铝和/或气相二氧化钛与含金属元素水溶液13发生反应,能够使结合部3中包含反应产物。

[0066]

其中,作为形成氧化镁粒子的凝聚体的方法,考虑有仅对氧化镁粒子的粉末进行压制的方法。然而,即使将氧化镁粒子的粉末投入模具中并在常温下进行加压,氧化镁粒子的粒子彼此也难以相互反应,难以使该粒子彼此牢固地结合。因此,在所得到的压粉体中存在大量气孔,机械强度变得不充分。

[0067]

另外,作为形成氧化镁粒子的凝聚体的方法,还考虑有仅对氧化镁粒子的粉末进行压制而形成压粉体后、以高温(例如1700℃以上)进行烧成的方法。在以高温对氧化镁粒子的压粉体进行烧成的情况下,氧化镁粒子彼此烧结而形成结构体。然而,即使以高温对氧化镁粒子的压粉体进行烧成,氧化镁粒子彼此也难以烧结,因此在所得到的结构体中存在大量气孔,机械强度变得不充分。另外,在以高温对氧化镁粒子进行烧成的情况下,由于需要周密的温度控制,因此制造成本增加。

[0068]

与此相对,在本实施方式的制造方法中,对将氧化镁粒子11、非晶质的二氧化硅粒子12和含金属元素水溶液13混合而成的混合物一边加热一边进行加压,因此能够得到致密且强度优异的结构体。此外,本实施方式的制造方法可以通过一边以50~300℃进行加热一边进行加压来获得,因此不需要周密的温度控制,能够降低制造成本。

[0069]

这样一来,本实施方式的无机结构体1、1a的制造方法具有下述工序:通过将多个氧化镁粒子11、非晶质的多个二氧化硅粒子12和包含除硅以外的金属元素的水溶液13进行混合来得到混合物的工序。该制造方法还具有下述工序:在压力为10~600mpa、并且温度为

50~300℃的条件下对该混合物进行加压及加热的工序。因此,本实施方式的制造方法能够通过简易的方法来制作致密性高的无机结构体。

[0070]

[具备无机结构体的构件]

[0071]

接下来,对具备无机结构体1的构件进行说明。如上所述,无机结构体1可以制成厚度大的板状,进而由于为致密,因此稳定性也优异。另外,无机结构体1的机械强度高,能够与一般的陶瓷构件同样地进行切断,并且还能够进行表面加工。因此,无机结构体1可以优选地用作建筑构件。作为建筑构件,没有特别限定,例如可列举出外壁材料(壁板)、屋顶材料等。另外,作为建筑构件,还可以列举出道路用材料、外槽用材料。

[0072]

无机结构体1还可以优选地用作面向电子设备的构件。作为面向电子设备的构件,例如可列举出结构材料、耐热构件、绝缘构件、散热构件、密封材料、电路基板、光学构件等。

[0073]

实施例

[0074]

以下,通过实施例对本实施方式更详细地进行说明,但本实施方式不限于这些实施例。

[0075]

[试验样品的制备]

[0076]

首先,准备镁砂粉末(mgo、ube material industries,ltd.制)、和非晶质的二氧化硅粉末(气相二氧化硅、日本aerosil株式会社制aerosil)。接着,按照表1所示的比例,对镁砂粉末和二氧化硅粉末添加丙酮并使用玛瑙研钵和玛瑙研棒进行混合,由此得到了各例子的混合粉末。此外,在实施例1的混合粉末中,镁砂粉末(mgo)与二氧化硅粉末(sio2)的体积比率(体积%)为62:38(mgo:sio2)。

[0077]

另外,通过使乙酸镁四水合物粉末(mg(ch3coo)2·

4h2o、富士胶片和光纯药株式会社制)4g溶解于6ml离子交换水中,得到了乙酸镁水溶液。

[0078]

[表1]

[0079] 镁砂二氧化硅乙酸镁水溶液实施例10.2g0.0747g160μl实施例20.2g0.02241g96μl实施例30.2g0.0075g96μl

[0080]

接着,将各例子的混合粉末投入到具有内部空间的圆筒状的成形用模具(φ10)的内部。进而,在成形用模具的内部中添加表1所示量的乙酸镁水溶液,用塑料制的刮勺进行混合。此外,在实施例1的包含乙酸镁水溶液的混合粉末中,sio2相对于mg(ch3coo)2为250摩尔%。

[0081]

然后,在150℃、400mpa、30分钟的条件下对包含该乙酸镁水溶液的混合粉末进行加热及加压。由此,分别得到了圆柱状的实施例1的试验样品1、实施例2的试验样品2、实施例3的试验样品3。

[0082]

[试验样品的评价]

[0083]

(晶体结构解析)

[0084]

使用粉末x射线衍射(xrd)装置,测定将试验样品1粉碎而成的粉末的xrd图案。在图4中示出了在icsd中登记的镁砂的xrd图案及实施例1的试验样品1的xrd图案。

[0085]

如图4所示,可知:实施例1的试验样品1的xrd图案在与在icsd中登记的镁砂相同的位置处具有峰,以镁砂作为主相。另外,由于未确认到其他明显的峰,因此可知:通过二氧

化硅粉末与乙酸镁水溶液的反应而生成的硅-镁复合氧化物的晶体结构是非晶质的。即,可知构成结合部3的硅-镁复合氧化物的晶体结构是非晶质的。

[0086]

(结构观察)

[0087]

使用扫描型电子显微镜(sem)对将在实施例1中制作的圆柱状的试验样品1进行割断而得到的截面进行观察。此外,对试验样品1的观察面实施金的溅射。在图5(a)中示出了将试验样品1放大至300倍的sem图像。另外,作为参考,在图5(b)中示出了放大至300倍的镁砂粉末的sem图像。

[0088]

此外,使用能量色散型x射线分析装置(edx)对将在实施例1中制作的圆柱状的试验样品1进行割断而得到的截面进行观察。在图6(a)中示出了将试验样品1放大至500倍的sem图像。在图6(b)中示出了图6(a)中的符号a的部分中的edx光谱,在图6(c)中示出了图6(a)中的符号b的部分中的edx光谱。

[0089]

另外,图7示出了对实施例1的试验样品1进行能量色散型x射线分析时的sem图像、以及硅(si)及镁(mg)的测绘数据。图7(a)示出了将试验样品1放大至500倍的sem图像,图7(b)示出了硅的测绘数据,图7(c)示出了镁的测绘数据。

[0090]

根据图5(a)及图6(a)所示的sem图像可以确认到:在实施例1的试验样品1中,镁砂粉末(氧化镁粒子2)彼此介由结合部3相互结合。另外,在试验样品1中可以确认到致密的结构。此外,根据图6(b)的edx光谱以及图7(b)及图7(c)的测绘数据可知:符号a的部分包含mg和o,所以是原料的镁砂。另外,根据图6(c)的edx光谱以及图7(b)及图7(c)的测绘数据可知:符号b的部分包含mg、si和o,所以是原料的二氧化硅与乙酸镁水溶液发生反应而生成的硅-镁复合氧化物。

[0091]

在图8(a)中示出了将试验样品1中的结合部3放大至3000倍的sem图像,在图8(b)中示出了将图8(a)中的符号c的部分放大至10000倍的sem图像。根据图8(a)可知:试验样品1中的结合部3的平滑性高,形成了致密的相。此外,如图8(b)的符号d所示,可以确认到:在结合部3的内部包含有粒径为100nm以下的微细的微粒4。

[0092]

(气孔率测定)

[0093]

首先,对圆柱状的实施例1的试验样品1的截面实施截面抛光加工(cp加工)。接着,使用扫描型电子显微镜(sem),对试验样品1的截面以50000倍的倍率观察反射电子图像。将通过对试验样品1的截面的三个部位(位置1~3)进行观察而得到的反射电子图像示于图9(a)、图9(b)、图9(c)。在观察到的反射电子图像中,白色部22为镁砂,灰色部23为含硅化合物,黑色部25为气孔。

[0094]

接着,通过分别对三个视场的sem图像进行二值化,从而使气孔部分明确。将对图9(a)、图9(b)、图9(c)的反射电子图像进行二值化而得到的图像分别示于图10(a)、图10(b)、图10(c)。然后,根据二值化后的图像计算出气孔部分的面积比例,将平均值作为气孔率。具体而言,根据图10(a)可知,位置1的气孔部分的面积比例为3.2%。根据图10(b)可知,位置2的气孔部分的面积比例为4.6%。根据图10(c)可知,位置3的气孔部分的面积比例为3.3%。因此,本次制作的实施例1的试验样品1的气孔率是位置1~3的气孔部分的面积比例的平均值即3.7%。

[0095]

(导热系数测定)

[0096]

依据jis r1611对实施例1的试验样品1、实施例2的试验样品2、实施例3的试验样

品3的导热系数进行了测定。将各试验样品的导热系数示于表2。如表2所示,该例子的试验样品1、2、3显示出2.0w/m

·

k以上的高导热系数,实施例3的试验样品3显示出5.5w/m

·

k的特别高的导热系数。因此,根据表1及表2可知:通过提高镁砂的比例,可提高无机结构体的导热系数。

[0097]

[表2]

[0098] 导热系数实施例12.0w/m

·

k实施例24.4w/m

·

k实施例35.5w/m

·k[0099]

以上,对本实施方式进行了说明,但本实施方式不限于这些,可以在本实施方式的主旨范围内进行各种变形。

[0100]

日本特愿2020-092468号(申请日:2020年5月27日)的全部内容被援引于此。

[0101]

产业上的可利用性

[0102]

根据本公开,可以提供能够通过简易的方法来制作、进而具有高致密性的无机结构体以及该无机结构体的制造方法。

[0103]

符号说明

[0104]

1、1a 无机结构体

[0105]

2 氧化镁粒子

[0106]

3 结合部

[0107]

4 微粒

[0108]

11 氧化镁粒子

[0109]

12 二氧化硅粒子

[0110]

13 包含除硅以外的金属元素的水溶液

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1