超薄型玻璃及其制造方法与流程

1.本发明涉及耐弯曲性提高了的超薄型玻璃及其制造方法。

背景技术:

2.柔性(flexible)显示器作为能够弯曲或折叠的显示器,已提出了多种技术和专利。在将显示器设计成能够折叠的形态的情况下,展开时能够作为平板电脑来使用,折叠后能够作为智能手机来使用,从而能够将彼此不同尺寸的显示器作为一个产品来使用,在平板电脑或tv等尺寸更大的设备而不是尺寸小的智能手机的情况下,如果能够折叠并随身携带,则便利性可以加倍。

3.对于通常显示器而言,在最外部具备玻璃材质的外覆窗以保护显示器。但是,在通常玻璃材质的情况下,不能应用于可折叠显示器,因此,必须要开发能够应用于可折叠显示器等的具有耐弯曲特性的玻璃材质的材料。

4.一般而言,化学强化玻璃是通过将存在于从表面层至一定深度(强化深度:depth of layer;dol)的离子半径小的锂(li)、钠(na)等碱性离子置换为离子半径相对较大的钾(potassium)离子(k

+

)从而在表面产生表面应力(或压缩应力(compressive stress;cs)的制品。由于该表面层的压缩应力,因而以防止冲击所致的应力向内部传播的机理来体现化学强化效果。

5.dol是指化学强化玻璃内的应力从压缩变为拉伸应力的深度。dol中,应力从压缩应力过渡到拉伸应力,因而以压缩应力与拉伸应力的平衡来维持形状。

6.内部应力(ct)由化学强化玻璃的压缩应力(cs)、强化深度(dol)、玻璃的厚度(t)通过以下通式来计算。

7.《通式》

8.ct=(cs x dol)/(t-2x dol)

9.根据本领域通常的使用协议,如无特别提及,则压缩由负的(《0)应力来表示,拉伸由正的(》0)应力来表示。但是,在本说明书整个上下文中,在说到压缩应力(cs)时,不会考虑正值或负值,也即,如此处所记载,cs=|cs|。

10.压缩应力(cs)和钾(potassium)离子(k

+

)的渗透深度(dol)可以使用本领域公知的方法来测定,但在100μm以下的超薄型玻璃中,难以用表面应力计来测定,即使可以测定,可靠性也低,因此本发明中,使用eds(能量分光型光谱仪)或epma(电子探针型显微分析仪)来实施评价。

11.另一方面,注册专利第10-1684344号公开了能够弯曲至2r的曲率半径的提高玻璃的弯曲强度的方法,但最大曲率半径为2r,且包括多个制造工序,因此在工序的经济性方面具有不利的一面。

技术实现要素:

12.技术课题

13.本发明的目的在于,提供耐弯曲性提高了的超薄型玻璃。

14.此外,本发明目的在于,提高耐弯曲性提高了的超薄型玻璃的制造工序的经济性。

15.解决课题的方法

16.本发明涉及一种超薄型玻璃,其特征在于,在具有厚度(t)的超薄型玻璃中,将第一表面定义为t=0之处(t0)且将第二表面定义为t=t之处(t

t

)时,在t0至t

t

之间钾(potassium)离子(k

+

)的浓度最大之处(t

kmax

)满足以下式1和式2中的至少一个以上,上述超薄型玻璃的弯曲半径小于26

·

t。

17.[式1]

[0018]

t0《t

kmax

≤0.5

·

t

t

[0019]

[式2]

[0020]

0.5

·

t

t

≤t

kmax

《t

t

[0021]

在本发明的第1观点中,上述t

kmax

可以形成于强化深度的2%至30%的深度。

[0022]

在本发明的第2观点中,上述强化深度可以包含第一强化区域(ts1)和第二强化区域(ts2)中的至少一个以上的区域来形成,上述第一强化区域(ts1)被定义为满足t0《ts1≤0.5

·

t

t

的区域,上述第二强化区域(ts2)被定义为满足0.5

·

t

t

≤ts2《t

t

的区域。

[0023]

在本发明的第3观点中,上述第一强化区域(ts1)可以定义为满足t0《ts1≤0.3

·

t

t

的区域,上述第二强化区域(ts2)可以定义为满足0.7

·

t

t

≤ts2《t

t

的区域。

[0024]

在本发明的第4观点中,上述超薄型玻璃可以是通过对于研磨前超薄型玻璃表面将t0至0.05

·

t

t

所包含的区域去除而形成的。

[0025]

在本发明的第5观点中,可以将0.95

·

t

t

至t

t

所包含的区域进一步去除而形成。

[0026]

在本发明的第6观点中,上述厚度(t)可以为20μm至100μm。

[0027]

在本发明的第7观点中,上述超薄型玻璃的断裂强度可以为1,200mpa以上。

[0028]

本发明涉及一种超薄型玻璃制造方法,其特征在于,包括:(a)准备超薄型玻璃的步骤;(b)通过离子置换溶液来进行化学强化的步骤;以及(c)通过化学研磨溶液来进行化学研磨的步骤,通过上述制造方法制造的厚度(t)的超薄型玻璃的弯曲半径小于26

·

t。

[0029]

在本发明的第8观点中,上述(a)准备超薄型玻璃的步骤可以包括使用蚀刻液对玻璃的单面或两面进行蚀刻的步骤。

[0030]

在本发明的第9观点中,上述(b)进行化学强化的步骤可以包括在使超薄型玻璃浸渍于离子置换溶液之前将其加热的步骤。

[0031]

在本发明的第10观点中,上述(c)进行化学研磨的步骤可以是以研磨后超薄型玻璃的厚度达到研磨前超薄型玻璃的厚度的90%以上且小于100%的方式进行研磨的步骤。

[0032]

在本发明的第11观点中,上述离子置换溶液可以包含硝酸钾(kno3)。

[0033]

在本发明的第12观点中,上述化学研磨溶液可以包含氢氟酸(hf)和氟化铵(nh4f)中的一种以上。

[0034]

根据本发明以及上述第1观点至第12观点,能够提高超薄型玻璃的耐弯曲性。

[0035]

发明效果

[0036]

本发明的实施例的超薄型玻璃可以是耐弯曲性提高了的超薄型玻璃。

[0037]

此外,根据本发明的超薄型玻璃的制造方法,与以往的超薄型玻璃的制造方法相比,能够制造耐弯曲性提高了的超薄型玻璃。

附图说明

[0038]

图1是示出以往化学强化玻璃的应力分布(profile)的图。

[0039]

图2是示出本发明的一实施例的超薄型玻璃的应力分布的图。

[0040]

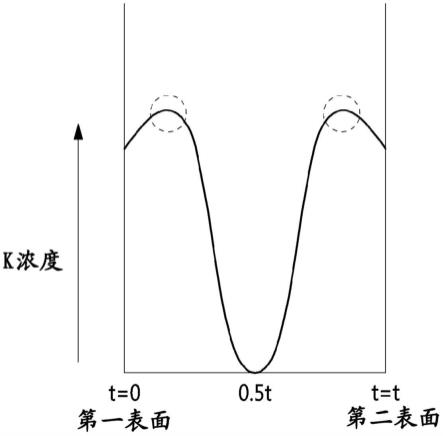

图3是示出以往化学强化玻璃内部的钾(potassium)离子(k

+

)的浓度分布的图。

[0041]

图4是示出本发明的一实施例的超薄型玻璃的内部钾(potassium)离子(k

+

)的浓度分布的图。

[0042]

图5是示出本发明的另一实施例的超薄型玻璃的内部钾(potassium)离子(k

+

)的浓度分布的图。

[0043]

图6是示出实施例和比较例的弯曲半径的图表。

[0044]

图7是示出本发明的一实施例的超薄型玻璃的不同深度的构成成分的含量的图。

[0045]

图8是示出实施例4至7的超薄型玻璃的不同深度(depth)的钾(potassium)离子(k

+

)的分布的图。

具体实施方式

[0046]

本发明是着眼于根据超薄型玻璃所含有的钾(potassium)离子(k

+

)的量以及强化深度等而能够调节内部应力、表面应力(或压缩应力)等,由此能够提高超薄型玻璃的耐弯曲性而完成的,因而涉及耐弯曲性得到提高而能够应用于柔性显示器的超薄型玻璃及其制造方法。

[0047]

更详细而言,本发明的特征在于,在具有厚度(t)的超薄型玻璃中,将第一表面定义为t=0之处(t0)且将第二表面定义为t=t之处(t

t

)时,在t0至t

t

之间钾(potassium)离子(k

+

)的浓度最大之处(t

kmax

)处于除了t0之处和/或t

t

之处以外的玻璃内部。

[0048]

具体而言,涉及使钾(potassium)离子(k

+

)的浓度最大之处(t

kmax

)处于除了t0之处以外的、接近于t0之处的位置至0.5

·

t

t

之处之间的区域或者0.5

·

t

t

之处至除了t

t

之处以外的、接近于t

t

之处的位置的区域的超薄型玻璃及其制造方法,因而能够提供以具有厚度(t)的超薄型玻璃的弯曲半径小于26

·

t为特征而耐弯曲性得到最大化的超薄型玻璃。

[0049]

为了使本发明的技术领域的普通技术人员明确理解且容易地再现发明的构成,本技术说明书全文中所使用的“弯曲半径小于26

·

t”的含义具体说明如下。

[0050]

例如,当超薄型玻璃的厚度为50μm时,“弯曲半径小于26

·

t”的含义是以弯曲半径小于26x 50μm的方式形成。

[0051]

即,弯曲半径小于1,300μm(1.3mm),因而能够按照与本领域中通常使用的表述也即1.3r相同的含义来解释。

[0052]

以下,将本发明的优选的实施例分成“超薄型玻璃”、“超薄型玻璃的制造方法”这两项进行详细说明。

[0053]

本说明书中所使用的术语用于说明本发明的实施方式,并非想要限制本发明。本说明书中,除非特别提及,则单数型也包括复数型。

[0054]

本说明书中所使用的“包含~(comprises)”和/或“包含~的(comprising)”按照不排除存在或追加除了所提及的构成要素、步骤、动作和/或元件以外的一个以上的其他构成要素、步骤、动作和/或元件的含义来使用。

[0055]

本说明书中,“压缩应力”、“表面应力”和“cs”按照相同的含义来使用,“拉伸应

《t

t

的区域的情况。

[0075]

参照图4和图5,钾(potassium)离子(k

+

)的含量最多之处(t

kmax

)并非第一表面和第二表面,而是存在于第一强化区域和/或第二强化区域中,优选可以形成于强化深度的2%至30%的深度。具体而言,举例说明,作为本发明的一实施例,在强化深度为15μm的情况下,意思是在相当于0.3μm(强化深度的2%)至4.5μm(强化深度的30%)的区域存在t

kmax

。由于这样的特性,因而能够提高超薄型玻璃的耐弯曲性。

[0076]

这示出了本发明的一实施例,可以根据使用者的选择来适当抉择,钾(potassium)离子(k

+

)的浓度为最大之处(t

kmax

)可以存在于第一强化区域(ts1)和第二强化区域(ts2)中的一个以上的区域中。

[0077]

图7是示出本发明的一实施例的超薄型玻璃的不同深度的构成成分的含量。

[0078]

具体而言,图7a是示出对本发明的一实施例的超薄型玻璃的成分进行了如下检测的图:从表面开始研磨掉0.6μm后,对0.6至3.6μm(3μm区间)的区域检测成分;从表面开始研磨掉2.3μm后,对2.3至5.3μm(3μm区间)的区域检测成分;从表面开始研磨掉3.4μm后,对3.4至6.4μm(3μm区间)的区域检测成分;以及从表面开始研磨掉4.1μm后,对4.1至7.1μm(3μm区间)的区域检测成分。

[0079]

图7b是示出从上述研磨量起一定厚度范围(3μm区间)的区域中的检测成分的含量相对于质量的百分比的图,图7c是上述图7b所示的检测成分中仅示出钠(sodium)离子(na

+

)和钾(potassium)离子(k

+

)的含量的图。

[0080]

参照上述附图,超薄型玻璃内部的钾(potassium)离子(k

+

)的含量在厚度方向上发生变化,表面所含有的钾(potassium)离子(k

+

)的含量是随着向内部推进先增加后减少的形态。

[0081]

具体而言,即使参照图7也可知,在研磨掉2.3μm后,在2.3至5.3μm(3μm区间)的区域中包含最多的钾(potassium)离子(k

+

)。

[0082]

因此,如图2所示,表现出与由公知的化学强化玻璃表现出的应力分布不同的应力分布。具体而言,随着从表面向内部推进,钾(potassium)离子(k

+

)的含量先增加后减少,压缩应力也是随着从表面向内部推进先增大后减小,以dol为边界,压缩应力过渡到拉伸应力,拉伸应力增大。

[0083]

本发明的超薄型玻璃如上所述通过超薄型玻璃的t0至t

t

的各处的钾(potassium)离子(k

+

)的浓度分布,从而表现出优异的弯曲半径,虽然不了解其明确的原理,但推测如果将最表层比作深部的离子交换的通道,则离子交换将会通过该通道来进行,所以最表层的钾(potassium)离子(k

+

)的浓度反而减小。

[0084]

就这样的钾(potassium)离子(k

+

)的浓度分布而言,可以通过使研磨后超薄型玻璃的厚度达到研磨前超薄型玻璃的厚度的90%以上且小于100%的化学研磨工序来具备更加提高了的耐弯曲性,具体而言,对于上述超薄型玻璃的研磨前超薄型玻璃表面,可以将t0至0.05

·

t

t

所包含的区域去除而形成,还可以将0.95

·

t

t

至t

t

所包含的区域去除而形成。本发明的超薄型玻璃如上所述通过将一定区域去除,从而具备本发明所公开的钾(potassium)离子(k

+

)浓度分布和应力分布,由此可以形成为弯曲半径小于26

·

t。

[0085]

本发明的超薄型玻璃的厚度(t)可以由使用者适当调节来使用,但优选为20μm至100μm,更优选为50μm至70μm。在厚度薄时,存在因折叠(folding)而可能产生褶皱的问题,

在厚度厚时,虽不产生褶皱,但由于曲率半径变大而存在不利之处。

[0086]“超薄型玻璃的制造方法”[0087]

本发明的超薄型玻璃的制造方法涉及以下超薄型玻璃的制造方法,其包括:(a)准备超薄型玻璃的步骤;(b)通过离子置换溶液来进行化学强化的步骤;以及(c)通过化学研磨溶液来进行化学研磨的步骤,由上述制造方法制造的厚度(t)的超薄型玻璃的弯曲半径小于26

·

t。

[0088]

更详细而言,上述准备超薄型玻璃的步骤可以包括:使用蚀刻液对玻璃的单面或两面进行蚀刻,从而根据使用者的需求蚀刻至合适的厚度来准备超薄型玻璃的步骤。上述蚀刻液可以使用通常使用的蚀刻液等,优选可以使用氢氟酸等。使用上述蚀刻液对单面或两面进行蚀刻而得到的超薄型玻璃的厚度没有特别限制,从耐弯曲性等方面考虑,优选具有100μm以下的厚度。

[0089]

此外,准备好的超薄型玻璃可以包括通过离子置换溶液来进行化学强化的步骤。所谓化学强化,是通过使玻璃浸渍在熔盐中来将玻璃内部的碱离子与熔盐中的碱离子进行交换从而将玻璃强化的方法,一般而言,如果使含有钠(sodium)离子(na

+

)的玻璃与含有钾(potassium)离子(k

+

)的盐接触,则表面的钠(sodium)离子(na

+

)与钾(potassium)离子(k

+

)的交换向内部方向进行。该情况下,钾(potassium)离子(k

+

)会进入到玻璃结构中钠(sodium)离子(na

+

)所占据的位置,由于钾(potassium)离子(k

+

)的离子半径大于钠(sodium)离子(na

+

)的离子半径,因此在网络结构周围产生压缩力,使玻璃得到强化。

[0090]

由于上述化学强化而钾(potassium)离子(k

+

)所置换的深度没有特别限制,从提高耐弯曲性的方面考虑,优选可以为5至20μm,更优选可以为6至15μm。

[0091]

进行上述化学强化的步骤在350℃至500℃的高温下进行,为了防止超薄型玻璃因急剧的温度变化而发生破损,可以包括在使超薄型玻璃浸渍于离子置换溶液之前使温度缓慢升高的工序。

[0092]

上述化学强化中所使用的离子置换溶液可以使用通常使用的离子置换溶液,一实施例中,可以包含硝酸钾(kno3)。

[0093]

在上述化学强化工序之后,可以进一步实施缓慢冷却以及去除杂质的工序。缓慢冷却以及去除杂质的工序可以使用通常使用的工序,一实施例中,可以包括:在与外界空气接触而使其自然缓慢冷却的工序之后,为了去除杂质、比如硝酸钾等而进行洗涤工序。

[0094]

接着,可以包括通过化学研磨溶液对上述超薄型玻璃进行化学研磨的步骤。

[0095]

关于研磨厚度,从提高耐弯曲性方面考虑,可以以研磨后超薄型玻璃的厚度达到研磨前超薄型玻璃的厚度的90%以上且小于100%的方式进行研磨,优选可以为95%以上且小于100%。

[0096]

上述化学研磨溶液只要是通常在对超薄型玻璃进行研磨的工序中使用的研磨溶液就没有特别限制,可以包含氢氟酸(hf)和氟化铵(nh4f)中的一种以上。

[0097]

通过上述超薄型玻璃的制造方法制造的超薄型玻璃包含与上述“超薄型玻璃”中描述的特性相同的特性。

[0098]

实施例

[0099]

以下,具体记载本发明的实施例。但是,本发明并非限定于以下公开的实施例,可以以彼此不同的多种方式来实现,本实施例只是为了使本发明的公开完整,且为了向本发

明所属技术领域的一般技术人员充分告知发明的范畴而提供的,本发明只由权利要求的范围来定义。

[0100]

《实施例和比较例》

[0101]

实施例1

[0102]

准备康宁公司销售的400μm厚度的玻璃,对其使用含有氢氟酸的蚀刻液来制造具有70μm的厚度的超薄型玻璃。然后,切割成一定大小和形状后,将通过倒角和研磨而制作的玻璃单元(cell)在350~500℃的硝酸钾熔浴中浸渍10~60分钟,以强化深度(dol)6至15μm进行离子交换。为了防止超薄型玻璃由于急剧的温度变化而发生破损,在浸渍于硝酸钾熔浴之前,将其缓慢加热至接近于熔浴温度的温度,当达到熔浴温度附近时,使超薄型玻璃浸渍于熔浴,从完全浸渍时起10~60分钟后,从熔浴中取出,使其缓慢冷却,通过与外界空气接触而进行自然缓慢冷却5~40分钟,然后为了对残留在超薄型玻璃的残存硝酸钾进行洗涤,使其浸渍于45~90℃的温水浴,再次经过10~60分钟后,实施通常的清洗和干燥过程。

[0103]

接着,浸渍于装有氢氟酸或氟化铵的水槽中,将表面研磨掉0.2μm后,实施清洗和干燥过程,制造实施例1的超薄型玻璃。

[0104]

实施例2

[0105]

将表面研磨掉0.7μm,除此以外,与上述实施例1同样地制造实施例2的超薄型玻璃。

[0106]

实施例3

[0107]

将表面研磨掉0.9μm,除此以外,与上述实施例1同样地制造实施例3的超薄型玻璃。

[0108]

实施例4

[0109]

使用厚度为50μm的超薄型玻璃,并且将表面研磨掉0.2μm,除此以外,与上述实施例1同样地制造实施例4的超薄型玻璃。

[0110]

实施例5

[0111]

将表面研磨掉0.5μm,除此以外,与上述实施例4同样地制造实施例5的超薄型玻璃。

[0112]

实施例6

[0113]

将表面研磨掉0.7μm,除此以外,与上述实施例4同样地制造实施例6的超薄型玻璃。

[0114]

实施例7

[0115]

将表面研磨掉0.9μm,除此以外,与上述实施例4同样地制造实施例7的超薄型玻璃。

[0116]

比较例1

[0117]

准备康宁公司销售的400μm厚度的玻璃,对其使用含有氢氟酸的蚀刻液来制造具有70μm的厚度的超薄型玻璃。然后,切割成一定大小和形状后,将通过倒角和研磨而制作的玻璃单元(cell)在350~500℃的硝酸钾熔浴中浸渍10~60分钟,以强化深度(dol)6至15μm进行离子交换。为了防止超薄型玻璃由于急剧的温度变化而发生破损,在浸渍于硝酸钾熔浴之前,将其缓慢加热至接近于熔浴温度的温度,当达到熔浴温度附近时,使超薄型玻璃浸渍于熔浴,从完全浸渍时起10~60分钟后,从熔浴中取出,使其缓慢冷却,通过与外界空气

接触而进行自然缓慢冷却5~40分钟,然后为了对残留在超薄型玻璃的残存硝酸钾进行洗涤,使其浸渍于45~90℃的温水浴,再次经过10~60分钟后,实施通常的清洗和干燥过程,制造比较例1的超薄型玻璃。

[0118]

比较例2

[0119]

使用厚度为50μm的超薄型玻璃,除此以外,与比较例1同样地制造比较例2的超薄型玻璃。

[0120]

《实验例》

[0121]

弯曲半径评价

[0122]

对于上述实施例和比较例的超薄型玻璃,使用康宁公司第三代大猩猩玻璃(gorilla 3),实施超薄型玻璃的弯曲断裂时的弯曲半径评价,将表示其平均值的结果示于以下表1和图6中。

[0123]

关于弯曲半径,使用chemi lab公司的表面质构仪(surface texture analyzer),按照将以弯曲的状态固定后的玻璃从上部向下部缓慢按压而弯曲半径逐渐减小的方式测定断裂时的高度和力(force),从而将断裂弯曲强度、弯曲半径数值化。

[0124]

断裂强度评价

[0125]

对于上述实施例和比较例的超薄型玻璃,使用康宁公司第三代大猩猩玻璃(gorilla 3)而测定的断裂强度的值如以下表1所示。

[0126]

[表1]

[0127][0128]

参照实施例1至3,可以确认到弯曲半径分别为1.7r、0.7r、1.4r,与比较例1的1.9r相比减小,断裂强度分别为1390mpa、1301mpa、1501mpa,与比较例1的1157mpa相比提高。特别是,参照实施例2,可以确认到弯曲半径为0.7r,形成为1r以下,因此在折叠性方面显示出大幅提高了的特性。

[0129]

实施例4至7也是,可以确认到弯曲半径分别为0.9r、0.3r、1.1r、0.8r,与比较例2的1.3r相比减小,断裂强度分别为1537mpa、1523mpa、1458mpa、1453mpa,与比较例2的

1393mpa相比提高。特别是,参照实施例5,可以确认到弯曲半径为0.3r,形成得非常小,因而在折叠性方面显示出大幅提高了的特性。

[0130]

图8是实施例4至7的超薄型玻璃的不同深度(depth)的钾(potassium)离子(k

+

)的分布的图。观察表1和图8,可知弯曲半径与断裂强度、钾(potassium)离子(k

+

)浓度的最大深度(max depth)并不对应成比例的相关关系,这是因为,从超薄型玻璃这一材料的特性上考虑,概率性存在的表面缺陷、厚度偏差、超薄型玻璃制造时可能产生的内部孔洞(cavity)缺陷等各种因素混在一起,并且在强化工序中也有分散等复杂的相互作用,如实施例5的超薄型玻璃所示,在通过研磨等工序而形成合适的内部钾(potassium)离子(k

+

)分布的情况下,能够制造耐弯曲性更加提高了的超薄型玻璃。

[0131]

产业上的可利用性

[0132]

本发明的超薄型玻璃的耐弯曲性得到提高,根据本发明的超薄型玻璃制造方法,能够制造上述耐弯曲性提高了的超薄型玻璃,因而具备产业上的可利用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1