1.本发明涉及反应器,诸如部分氧化反应器,其中含碳原料被部分氧化以产生合成气。本发明具体地涉及其中由热氧流促进反应的此类反应器。

2.本发明的一个有利的实施方案采用了由联接到氧化反应器的单独反应器生成的热氧流。

背景技术:3.部分氧化(pox)反应器通常在2400f或更高的温度下操作。为了在pox容器(即pox反应器内发生部分氧化反应的腔室)内的温度低于将要发生pox反应的最低温度的条件下启动pox反应器的操作,pox反应器启动操作的常规方法包括以规定的速率加热容器内部,通常为100f/小时或更低的速率,以避免损坏pox容器内的耐火衬里。因此,加热容器内部的常规做法可包括使用辅助的单独的预热燃烧器,以及相关的控制设备和火焰管理。辅助预热燃烧器可以集成到容器上的单独的喷嘴中,从而需要额外穿透pox容器的壁,并且在不操作时需要吹扫,以及在预热期间需要对主燃烧器进行吹扫。或者可物理地移除主pox燃烧器并用预热燃烧器来替换;但是在该替代方案中,一旦预热完成,系统必须关闭以便交换燃烧器并且使用主pox燃烧器以pox模式启动。在该替代方案中引起的气体流动的不连续性对该过程是破坏性的。当突然启动已成为热反应容器的pox燃烧器时,也产生大量的烟灰。

技术实现要素:4.本发明的一个方面是操作其中含碳原料被部分氧化的反应器的方法,该方法包括

5.提供联接在一起的燃烧器和反应器,使得在燃烧器中的燃烧产生燃烧产物流,该燃烧产物流从燃烧器排出并进入反应器内部,

6.以一定速率将主燃料和含有氧气和惰性气体的气态氧化剂供给到燃烧器中,其中气态氧化剂相对于主燃料的化学计量比大于1.0、优选为至多8.0、更优选为3.0至4.5;

7.在燃烧器中燃烧主燃料和气态氧化剂中的氧气以生成产物流,该产物流从燃烧器排出并含有包括未燃烧氧气的燃烧产物,

8.以一定速率将辅助燃料供给到从燃烧器排出的产物流中,其中供给到燃烧器的所述气态氧化剂相对于主燃料加上辅助燃料的总量的化学计量比为0.85至1.15,并且在燃烧器与反应器之间或在反应器内燃烧辅助燃料与产物流中的所有未燃烧的氧气,并且将所述燃烧的产物供给到反应器内部以加热反应器内部,然后

9.当继续将产物流的燃烧产物和辅助燃料供给到反应器内部时,降低所述气态氧化剂中惰性气体的含量,同时增加氧气被供给到所述气态氧化剂中的质量流速以补偿惰性气体的减少,并同时增加辅助燃料进入所述产物流的质量流速,燃烧从燃烧器排出的产物流,并将所述燃烧的产物供给到反应器内部以继续增加反应器内部的温度,以及

10.从气态氧化剂中的惰性气体含量达到0时起,增加主燃料和氧气进入燃烧器的质量流速,该主燃料相对于氧气的化学计量比优选地为恒定的或在其最高值比其最低值高

10%的范围内变化,并且在燃烧器中燃烧主燃料和氧气以产生热氧流,该热氧流从燃烧器排出并进入反应器,并且增加辅助燃料进入热氧流的质量流速,该辅助燃料与热氧流中的氧气的化学计量比优选地为恒定的,燃烧辅助燃料与热氧流中的所有氧气,并且将所述燃烧的产物供给到反应器内部以继续增加反应器的操作温度;以及

11.当反应器内的温度达到要执行步骤(b)的温度时,

12.(b)将含碳原料供给到反应器中,并在反应器中用所述热氧流将含碳原料部分氧化,所述热氧流通过在燃烧器中燃烧气态氧化剂与主燃料(如果需要的话,与辅助燃料一起燃烧)而产生。

13.本发明的另一个方面是操作其中含碳原料被部分氧化的反应器的方法,该方法包括

14.(a)提供联接在一起的燃烧器和反应器,使得在燃烧器中的燃烧产生燃烧产物流,该燃烧产物流从燃烧器排出并进入反应器内部,

15.(b)(1)以一定速率将主燃料和含有氧气的气态氧化剂供给到燃烧器中,其中气态氧化剂相对于主燃料的化学计量比大于1.0、优选为至多8.0、更优选为3.0至4.5;

16.(2)在燃烧器中燃烧主燃料和气态氧化剂中的氧气以生成产物流,该产物流从燃烧器排出并含有包括未燃烧氧气的燃烧产物,以及

17.(3)以一定速率将辅助燃料供给到从燃烧器排出的产物流中,其中供给到燃烧器的所述气态氧化剂相对于主燃料加上辅助燃料的总量的化学计量比为0.85至1.15,并且在燃烧器与反应器之间或在反应器内燃烧辅助燃料以加热反应器内部,以及

18.(c)当反应器中的压力处于小于执行步骤(d)时的压力水平时,增加主燃料和氧气被供给到燃烧器的质量流速并且增加辅助燃料被供给到所述产物流中的速率,从而增加被供给到反应器中的燃烧产物的温度,同时增加反应器中的压力,

19.直到反应器中的温度和压力已增加到执行步骤(d)时的值,以及

20.(d)将含碳原料供给到反应器中,并在反应器中用所述热氧流将该含碳原料部分氧化。

21.执行本发明这一方面的步骤(c)的一个优选实施方案包括

22.(c1)将反应器中的压力保持在小于执行步骤(d)时的压力的恒定的第一值,同时增加主燃料和氧气被供给到燃烧器的质量流速(主燃料相对于氧气的化学计量比优选地为恒定的),并且增加辅助燃料的质量流速(辅助燃料与所述产物流中的氧气的化学计量比优选地为恒定的),直到主燃料和辅助燃料以及氧气被供给到燃烧器的速率在所述第一压力值下无法增加,

23.(c2)将反应器中的压力增加至更高值,该更高值小于执行步骤(d)时的压力,同时保持到燃烧器的质量流速,并且将反应器中的压力保持在所述更高值,同时增加主燃料和氧气被供给到燃烧器的质量流速,并且增加辅助燃料被供给到产物流中的质量流速,同时将反应器中的压力保持在所述更高值,直到主燃料和辅助燃料以及氧气被供给到燃烧器的速率在所述压力下无法增加,

24.执行步骤(c2)至少一次,直到反应器中的温度增加至执行步骤(d)的值。

25.如本文所用,“热氧化学计量比”,也称为“hsr”,是指被供给到燃烧器的氧化剂中所含的氧气的摩尔数与完全燃烧被供给到燃烧器的燃料所需的氧气的摩尔数的比。如本文

所用,“总化学计量比”(也称为“tsr”)是指被供给到燃烧器的氧化剂中所含的氧气的摩尔数与完全燃烧被供给到燃烧器的所有燃料加上辅助燃料加上被供给到反应器的所有可燃进料所需的氧气的摩尔数的比。

附图说明

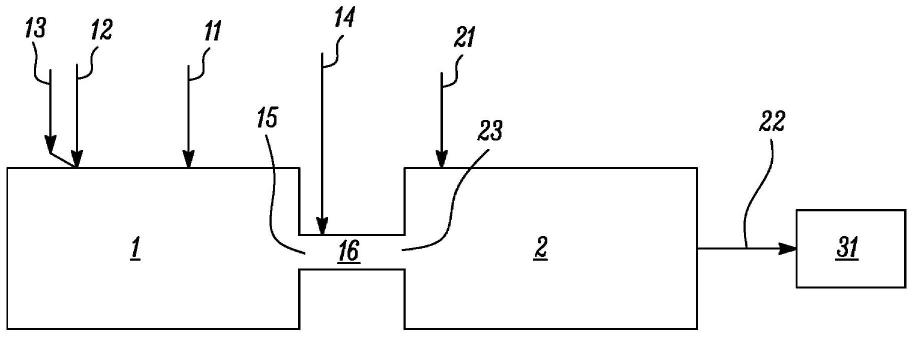

26.图1是可以实施本发明的实施方案的流程图。

27.图2是描述本发明的实施方案的操作条件的图。

具体实施方式

28.可在适用于所述用途的本文所述装置中执行本发明。图1示意性地表示此类装置。

29.如图1所示,燃烧器1与反应器2连接。燃烧器1和反应器2可以是常规设计,装备有耐火衬里,该耐火衬里可以承受大约几千华氏度的温度,在该温度下可在每个装置中发生反应。

30.主燃料11经由合适的供给管线供给到燃烧器1中,该供给管线配备有可以调节燃料被供给到燃烧器1中的量和速率的控制器。适合作为主燃料11的物质可以是任何适合的可燃流体,该可燃流体的示例包括天然气、甲烷、丙烷、氢气和焦炉煤气,或者可以是从另一化学或石化加工操作获得的烃的工艺流。优选地,主燃料11是气体燃料。也可使用液体燃料诸如2号燃料油或其它油。

31.气态氧化剂12通过供给管线供给到燃烧器1中,该供给管线配备有可以调节气态氧化剂被供给到燃烧器1中的量和速率的控制器。优选地,气态氧化剂12包含至少99体积%的氧气,其从诸如储罐、管线或空气分离设备等来源被供给。然而,气态氧化剂12可具有至少30体积%且优选地至少85体积%的氧气浓度。供给到燃烧器1中的气态氧化剂12可具有通常在50英尺每秒(fps)至300英尺每秒(fps)范围内且通常将小于200fps的初始速度。

32.如下所述,惰性气体13也可被供给到燃烧器1,如下所述。如图1所示,惰性气体13可以在进入燃烧器1之前被供给到气态氧化剂12中,或者惰性气体13可以被直接供给到燃烧器1中。供给惰性气体13的管线配备有控制器,该控制器可以调节惰性气体被供给到燃烧器1中的量和速率。“惰性气体”是指在燃料和氧气在燃烧器1中燃烧期间,超过99摩尔%不与氧气或燃料反应的任何气体。因此,“惰性气体”包括不与氧气或燃料反应的单一物质,“惰性气体”包括各自不与氧气或燃料反应的两种或更多种物质的混合物。优选的合适的惰性气体包括氮气、氩气、氮气和氩气的混合物以及二氧化碳或含有二氧化碳的混合物、蒸汽或含有蒸汽的混合物。

33.如下所述,辅助燃料14也可被供给到系统中,通过孔15进入排出的燃烧产物中,位于孔15与反应器2的入口23之间,或直接进入反应器2中。

34.通常,根据如下所述的变化的操作条件,主燃料11和气态氧化剂12中的氧气在燃烧器1中彼此燃烧以产生热和含有燃烧器1中的燃烧产物的产物流16。

35.如以上所指出的并且如以下更全面地描述的,本发明涉及使用燃烧器1(而不是任何替代的或附加的燃烧器)来将反应器2内的温度增加至可以在反应器2中执行氧化或部分氧化的温度。反应器2表示适于在反应器2内进行执行含碳原料21的部分氧化的任何反应器,该含碳原料通过管线被供给到反应器2中,该管线配备有可调节原料被供给到炉2中的

量和速率的控制器。来自燃烧器1的燃烧产物通过入口23进入反应器2,并用于将反应器2中的原料部分氧化。

36.被供给到燃烧器2的合适原料21的示例包括:

37.天然气,该天然气来自其任何商业来源;

38.由气化反应器产生的气态流,其中固体烃物质诸如生物质或固体燃料诸如煤或木质素在通常包含空气、蒸汽和/或氧气的气态流中在足够高的温度下气化,使得至少一部分固体物质转化成气态原始流;

39.石化炼油厂或化工厂生产的产物流和副产物流,它们通常是气态的,但也可能是液体和/或固体;

40.焦炉煤气,该焦炉煤气是在对煤进行热处理以生产焦炭的反应器中产生的废气流;

41.裂解气,该裂解气是在反应器中产生的含烃气态流,以对固体含碳物质诸如化石燃料或生物质进行热处理以将固体物质液化和部分氧化;

42.其它可能的进料流包括油诸如热解油,以及液态烃。

43.原料21可以含有氢气和一氧化碳(co),并且通常还含有一种或多种烃,诸如具有1个至18个碳原子的烷烃和/或烷醇,并且经常含有一种或多种二氧化碳(co2)以及被表征为焦油和/或烟灰的更高分子量的烃。

44.原料21可处于环境温度下,但更通常典型地表现出约500

°

f和1600

°

f的温度。

45.原料21被供给到反应器2中,在该反应器中,原料与在流16中提供的(如以下更全面描述的那样所产生的)氧气反应,以从存在于流21中的组分产生额外量的氢气和一氧化碳(co)。如果流21中存在焦油,则存在的一些或全部焦油也可以在反应器2中转化成较低分子量的烃产物。

46.作为流22从反应器2排出的氧化产物流通常经历一个或多个额外的处理步骤,诸如将其冷却并对其进行处理以除去当将该流供给至其后续处理时不应存在的物质。它可以通过与水间接换热来冷却。可使其经受催化介导的水煤气变换(“wgs”)反应以从流中的组分产生氢气,从而提供调节流13中的氢气与一氧化碳之比的方式。可能存在的杂质,诸如微粒、包括co2的酸性气体、氨、硫物种和其他无机物诸如碱化合物,可以在一个或一系列单元中去除,每个单元旨在去除所存在的这些杂质中的不同杂质,或将特定的污染物减少到期望的较低水平。所得冷却的经调节的流然后可进一步用作燃料或用作后续化学加工操作中的反应物,或被分离以产生相对纯的h2流和/或co流。此类加工操作的优选实施方案包括用作费托合成(fischer-tropsch)工艺或其它合成方法的原料以产生液态烃或液态烃混合物。对流15进行的可用处理的其它示例包括产生特定的目标化合物,诸如甲醇、乙醇、含有4个至18个碳原子的直链或支链或环状烷烃和烷醇、芳族化合物、以及它们的混合物;或产生长链产物诸如聚合物。

47.在图1中,元素31表示对流22进行的任何和所有可能的处理,其示例在本文中描述。当处理31包括诸如用于对来自流22的物质进行储存、输送、纯化和/或反应的任何设备时,该设备可用于控制(即,增加、减少和/或保持)施加到该物质上的压力,由此可以增加、减少或保持反应器2中的压力。

48.使反应器温度升高的第一实施方案(引入惰性气体):

49.该实施方案通过增加在燃烧器1中产生并供给到反应器2中的流16的温度来增加反应器中的温度。当该实施方案的实践开始时,反应器2内的温度为从环境温度32℉至120℉至高达操作温度的任何温度。

50.在该实施方案中,将主燃料和含有氧气和惰性气体的气态氧化剂以一定速率供给到燃烧器1中,其中气态氧化剂相对于主燃料的化学计量比大于1.0、优选为至多8.0、更优选为3.0至4.5。在这一系列步骤开始时,惰性气体(不论是一种物质还是物质的混合物)总计可包含25体积%至75体积%的气态氧化剂,优选为40体积%至60体积%的气态氧化剂。

51.主燃料和气态氧化剂中的氧气在燃烧器内燃烧。燃烧生成产物流16,该产物流从燃烧器排出。产物流16含有燃烧产物,该燃烧产物包括未燃烧的氧气、二氧化碳、水蒸气,并且还可能含有一氧化碳和含碳自由基(诸如:ch2、:oh等)。以这种方式产生的热燃烧产物作为流16通过合适的孔15从燃烧器1进入反应器2,并作为具有至少2000℉至4700℉温度的高速流从该合适的孔排出。通常,流16在通过孔15时的速度将在500英尺每秒(fps)至4500英尺每秒(fps)的范围内。从孔15排出的流还可与辅助燃料14反应,如下文更详细地描述。

52.辅助燃料14以一定速率被供给到从燃烧器1排出的产物流16中,其中所述未燃烧的氧气相对于辅助燃料和产物流16中的任何未燃烧的主燃料的化学计量比接近1.0,并且优选为0.9至1.1。辅助燃料与流16中的氧气在燃烧器1与反应器2之间或在反应器2内(或在这两个位置)燃烧。

53.当将产物流的燃烧产物和辅助燃料供给到反应器内部时,所述气态氧化剂中惰性气体的含量降低。该降低可以稳定地或间歇地进行(其中它被降低,然后保持恒定,然后再次降低,再次保持恒定,依次类推)。通常,随着反应器中的温度增加,惰性气体的质量流速降低的速率与燃烧速率的增加成比例,这在数小时内平稳地发生。

54.在降低气态氧化剂的惰性气体含量的同时,增加氧气被供给到所述气态氧化剂中的质量流速以补偿所存在的惰性气体的量的减少;同时,辅助燃料进入所述产物流的质量流速也增加。主燃料在燃烧器1中继续燃烧,并且从燃烧器排出的产物流16继续燃烧。所述燃烧的产物继续进入反应器2的内部,这由于可用于燃烧的燃料量的增加而继续增加反应器2内部的温度。

55.操作者通常将改变hob的燃烧速率,同时保持hsr和tsr匹配容器温度设定点,优选地利用自动保持hsr和tsr的自动温度控制器。

56.pox反应器中温度的典型增加速率介于10℉/小时至100℉/小时。温度可以逐渐稳定地升高,或者其可以间歇地升高,这意味着温度稳定升高的时期穿插着温度不升高的时期,因为即使在温度不升高的时期,反应器仍被继续加热。

57.最终,被供给到燃烧器1的气态氧化剂中的惰性气体的含量达到0。从那时起,主燃料和氧气继续流动到燃烧器中,其质量流速(再次以稳定速率或变化速率连续地,或间歇地)继续增加,所有主燃料在该速率下燃烧,并且主燃料与流11中的氧气的化学计量比优选地为恒定的。主燃料和氧气在燃烧器中继续燃烧,并继续产生流16,该流现在是从燃烧器排出并进入反应器2的热氧流。此时,辅助燃料也继续流动到热氧流中,其质量流速(以稳定速率、或以变化的速率、或间歇地)增加,该辅助燃料与热氧流中的氧气的化学计量比优选地为恒定的,并且辅助燃料与热氧流中的所有氧气一起燃烧。该燃烧的产物进入反应器内部以继续增加反应器的操作温度。

58.当反应器2内的温度达到原料21在反应器2中开始氧化或部分氧化的温度时,原料21开始流动,其在反应器2中用热氧流氧化或部分氧化,该热氧流通过在燃烧器1中燃烧气态氧化剂与主燃料(如果需要的话,与辅助燃料一起燃烧)而产生。反应器操作者将选择开始部分氧化的期望的反应器温度。该温度当然随原料组成以及操作和反应器产物的所需特性而变化。考虑到这些因素,部分氧化开始的温度通常在2400℉至2600℉的范围内。

59.使反应器温度升高的第二实施方案(引入压力控制):

60.该实施方案通过增加在燃烧器1中产生并供给到反应器2中的流16的温度来增加反应器中的温度。当该实施方案的实践开始时,反应器2内的温度为从环境温度32℉至120℉至高达操作温度的任何温度。

61.在该实施方案中,将主燃料和含有氧气的气态氧化剂以一定速率供给到燃烧器1中,其中气态氧化剂相对于主燃料的化学计量比大于1.0、优选为至多8.0、更优选为3.0至4.5。该实施方案不需要使用如前述实施方案所述的惰性气体。然而,这两个实施方案可以同时执行。

62.主燃料和气态氧化剂中的氧气在燃烧器内燃烧。燃烧生成产物流16,该产物流从燃烧器排出。产物流16含有燃烧产物,该燃烧产物包括未燃烧的氧气、二氧化碳、水蒸气,并且还可能含有一氧化碳和含碳自由基(诸如:ch2、:oh等)。以这种方式产生的热燃烧产物作为流16通过合适的孔15从燃烧器1进入反应器2,并作为具有至少2000℉至4700℉温度的高速流从该合适的孔排出。通常,流16在通过孔15时的速度将在500英尺每秒(fps)至2500英尺每秒(fps)的范围内。从孔15排出的流还可与辅助燃料14反应,如下文更详细地描述。

63.辅助燃料14以一定速率被供给到从燃烧器1排出的产物流16中,其中所述未燃烧的氧气相对于辅助燃料和产物流16中的任何未燃烧的主燃料的化学计量比接近1.0,并且优选为0.9至1.1。辅助燃料与流16中所有未燃烧的氧气在燃烧器1与反应器2之间或在反应器2内(或在这两个位置)燃烧。

64.在该过程中的这一时间,反应器2内的压力(其可称为“初始反应器压力”)小于将在反应器2中执行原料的氧化或部分氧化的压力。通常,开始时的初始反应器压力为从大气压至50psig。通常,当反应器准备执行部分氧化时,反应器压力为50psig至600psig或更高。

65.当反应器中的压力处于初始反应器压力时,主燃料和氧气被供给到燃烧器的质量流速增加,并且辅助燃料被供给到所述产物流中的质量流速增加,从而增加被供给到反应器中的燃烧产物的温度,同时反应器中的压力也被增加到反应器2开始将原料21进行氧化或部分氧化的值。操作者将控制压力增加的速率,以便控制温度的增加。

66.通过调节控制反应器2中压力的位于反应器2下游任何地方的压力控制阀来增加反应器2中的压力、将其保持在给定值或降低该反应器中的压力。

67.当反应器中的温度和压力已经增加到执行氧化或部分氧化的值时,开始将含碳原料供给到反应器中并且开始用热氧流氧化该原料。

68.pox反应器中的压力增加速率的典型值为大约不超过5psi/分钟,但可以是设备的任何操作实践。这将取决于系统中的流量控制器适应压力变化的能力。通常,pox反应器中的温度增加速率为10℉/小时至100℉/小时。

69.执行本发明该方面的一个优选实施方案包括将反应器中的压力保持在小于待执行氧化或部分氧化时的压力的恒定的第一值,同时增加主燃料和氧气被供给到燃烧器的质

量流速(主燃料相对于氧气的化学计量比优选地为恒定的),并且增加辅助燃料的质量流速(辅助燃料与所述产物流中的氧气的化学计量比优选地为恒定的),直到主燃料和辅助燃料以及氧气被供给到燃烧器的速率在所述第一压力值下无法增加。燃烧器中hsr的典型值在3.0至8.0的范围内。tsr(包括辅助燃料)的典型值在0.9至1.15的范围内。

70.接着,将反应器中的压力增加至更高值,优选地为小于待执行氧化或部分氧化时的压力的值,并将反应器中的压力保持在所述更高值,同时增加主燃料和氧气被供给到燃烧器的质量流速,并且增加辅助燃料被供给到产物流中的质量流速,同时将反应器中的压力保持在所述更高值,直到主燃料和辅助燃料以及氧气被供给到燃烧器的速率在所述压力下无法增加。

71.上述步骤可被执行任何次数,由此逐渐增加反应器2内的温度和压力(不论是以恒定速率稳定地增加、以变化速率稳定地增加、还是间歇地增加)。当存在任何间歇操作时,其中反应器2中的压力在增加之前在一段时间内保持在固定值,优选地存在1个至6个步骤,其中压力保持在比前一步骤中更高的值,同时氧气和主燃料和辅助燃料的流量增加,直到它们在给定压力值下无法再进一步增加,此时反应器2中的压力再次增加。最终,反应器2中的温度和压力增加至在反应器2中执行期望氧化或部分氧化的值。

72.实施例

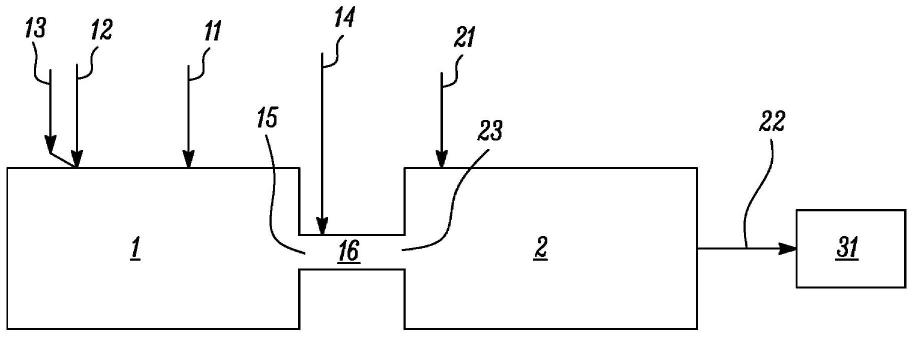

73.该实施例和图2说明了依赖压力控制来加热pox反应器。该实施例的设计条件是pox反应器使用170000scfh的氧气在420psig下运行。设计极限由两条线示出,一条是从原点(0,0)附近向右侧竖直标度上的20延伸的设计上限线,另一条是从原点(0,0)附近向右侧竖直标度上的约4延伸的设计下限线。设计极限线示出在燃烧器1的最小操作速率下,燃烧速率将过高。将pox反应器中的压力降低至50psig允许在该压力的最小o2进料速率下可接受的燃烧速率。一旦点燃燃烧器以产生热氧流16并提供辅助燃料,则可增加燃烧速率和压力,以使pox反应器内部逐步通过预热(到标记为“设计热量释放”的线)并随后转变至正常操作。

74.在图2中,从反应器压力标度上的50psig竖直延伸至设计上限线的箭头、以及从反应器压力标度上的100psig竖直延伸至设计上限线的箭头、以及从反应器压力标度上的150psig竖直延伸至设计上限线和设计热量释放线的箭头描绘了操作条件,其中tsr保持恒定为0.9的值,并且热氧燃烧器(“hob”)的操作燃烧速率被增加以增加pox反应器的温度。朝向上述竖直箭头中的每一个箭头的右侧水平延伸的箭头描绘了在tsr保持恒定的阶段之间间歇地增加pox反应器的压力,同时pox反应器温度和hob燃烧速率保持恒定。沿着设计热量释放线至约250psig反应器压力的水平延伸箭头、在约250psig反应器压力下从设计热量释放线向上延伸至设计上限线的竖直线、在约250psig反应器压力下从设计上限线延伸至约420psig反应器压力的水平线和从约420psig反应器压力向上延伸至设计上限线的竖直线描绘了交替地增加反应器压力,同时保持反应器温度和hob流量/燃烧速率(水平线)以及增加燃烧器和原料流速以降低tsr(竖直线)。