玻璃碳组合物、多层层压体、以及3D打印制品的制作方法

玻璃碳组合物、多层层压体、以及3d打印制品

1.相关申请的引证

2.本技术要求享有在35usc

§

119下于2020年5月1日以richard ludington、luis eduardo marin、和steven john hultquist的名义提交的名称为“玻璃碳组合物、多层层压体、以及3d打印制品(vitreous carbon compositions,multi-layer laminates,and 3-d printed articles)”的美国临时专利申请63/019,155的权益。出于所有目的,美国临时专利申请63/019,155公开的露内容由此通过引用以其全文结合在此。

技术领域

3.本公开总体上涉及玻璃碳组合物、多层层压体、以及3d打印制品、以及用于制造和使用其的方法。在各个具体方面,本公开涉及微形态上无裂纹的多层玻璃碳层压体及其制备方法,例如具有长度和宽度各自至少为10mm和厚度为至少5mm且优选至少7mm的玻璃碳层压体制品。在其他方面,本公开涉及在打印过程中通道化的玻璃碳3d打印制品,并且在其他方面,本公开涉及含有分散在其中的三维纳米晶格体(nanolattice body)的玻璃碳组合物。

背景技术:

4.burton等人的美国专利5,182,166公开了一种耐磨复合结构,其包括在连续相中的玻璃碳和散布在不连续相中的整个玻璃碳中的卷曲强化纤维。在这个专利中,发明人公开了含纤维的玻璃碳材料在形成过程中发生破裂的趋势,并且他们描述了使用卷曲纤维(例如,具有在约5:1至约20:1范围内的曲率半径/直径比的网或丝线(wool)的形式,构成最终复合材料的按重量计5%至75%(按体积计5%至30%)),从而解决此类破裂问题,使得能够生产无晶界的非颗粒状单片玻璃碳材料,具有在其x、y、z维度的各自为至少100mm的尺寸。

5.burton等人

‘

166专利公开了制造玻璃碳材料的时间-温度关系,如包括将树脂固化约100小时,其中温度缓慢升高至300

°‑

400

°

,随后进行聚合,基于所公开的温度-时间增加,该聚合可能需要60-600小时,随后退火/稳定10-24小时。

6.burton等人的美国专利6,506,482公开了增强玻璃碳复合材料,该复合材料是各向同性的、均匀的并且基本上完全无空隙、基本上不含泡沫和烟雾标记(foam and fume indicia),为在其x、y和z方向各自具有大于25毫米的尺寸的本体复合材料形式。该专利还公开了一种多层层压体材料,其包括至少一层破璃碳复合材料,该复合材料包括在连续相热解聚(糠醇)玻璃碳中的金属纤维不连续相。该专利教导了通过在模腔中布置金属纤维基体来形成玻璃碳复合材料,所述金属纤维基体限定包括其中空隙空间的三维结构,并且在模具中压缩三维结构,例如以使结构与模腔的壁结构侧向一致,同时保留其中的空隙空间,在模腔外部部分聚合连续相前体材料,所述连续相前体材料包括(i)聚(糠醇)单体和/或低聚物和(ii)聚合催化剂,以进行产生聚合热的放热聚合反应。在从中移除至少部分聚合热之后,将部分聚合的前体材料引入模腔中;在聚合条件下将部分聚合的前体材料与三维结

构在模腔中压缩固结以形成金属增强的聚合物复合材料;以及使所述金属增强的聚合物复合材料经受热解条件,所述热解条件有效地使所述复合材料中的所述聚合物热解,以产生所述金属增强的玻璃碳复合材料。热解条件据称在burton等人

‘

166专利中给出。

7.whitmarsh的美国专利号7,862,897公开了一种具有水泥形态的双相纳米多孔玻璃碳材料,其特征在于存在非圆形孔隙,具有优异的硬度和摩擦学特性,可用于高磨损力应用。该双相纳米多孔玻璃碳材料是通过在惰性气氛下烧制一种组合物中的颗粒状玻璃化碳来产生的,该组合物包含(i)可固化且可热解以形成玻璃碳的前体树脂,以及可选地,(ii)添加以下各项中的一种或多种:固体润滑剂,如石墨、氮化硼或二硫化钼;耐热纤维增强物,如铜、青铜、铁合金、石墨、氧化铝、二氧化硅、或碳化硅;或一种或多种用于提高导电性的物质,如树枝状铜粉、铜“毡”或石墨片,以生产相对于常规玻璃碳材料单独使用或作为增强复合材料中的连续相使用的优异的玻璃碳。

8.whitmarsh的

‘

897专利公开了含有约13.8%孔隙率的玻璃碳的生产。在其中的第9栏第21行至第10栏第3行,whitmarsh公开了一种制造具有预定尺寸的玻璃碳体的方法,其中形成多个尺寸小于该预定尺寸的玻璃碳前体制品,其中这些前体制品各自是由一种固化的前体树脂形成的,并且使用一种包括该前体树脂和催化剂的粘合介质将多个固化的玻璃碳前体制品彼此粘合,形成聚集体,然后将包含固化的粘合介质的聚集体热解,得到预定尺寸的双相纳米多孔玻璃碳的玻璃碳体。粘合介质可以含有分散在前体树脂中的颗粒状玻璃化碳,使得热解过程中粘合介质的变化与用作聚集体本体的组分的固化前体制品中发生的这种热解过程中的变化相匹配。

9.尽管burton等人的

‘

166和

‘

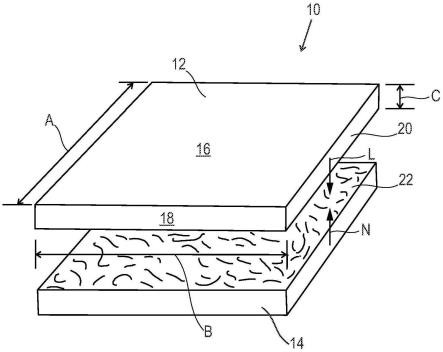

482专利公开了具有超过25mm或甚至100mm厚度的大规模(x,y,z)玻璃碳产品,whitmarsh在第4栏第27-34行陈述了玻璃碳具有优异的摩擦学特性,但是纯的玻璃碳被限制在大约0.2英寸的最大厚度,通过将铜纤维基质结合到玻璃碳基质中可以克服这种限制,但是导致玻璃碳在最终产品中表现出不适当水平的破裂。whitmarsh相应地提供

‘

897专利的双相材料作为这种厚度限制的解决方案,但是该双相材料的孔隙率是显著的,并且发现微裂纹存在于其微形态中,因此对材料的强度和结构完整性产生不利影响。

10.whitmarsh的美国专利8,052,903公开了一种具有三维(x,y,z)尺寸的无缺陷玻璃碳材料,其中x、y和z尺寸各自超过十二毫米。制造这种玻璃碳材料的方法使用了在高温下蒸发的三维纤维网状物(mesh),其中用可聚合树脂浸渍该网状物并且此后固化树脂。在热解的初始阶段期间,网状物挥发以在固化的树脂体中产生残留的通道网络,这之后允许气体在固化的树脂材料的热解期间逸出以形成玻璃碳产物。其结果是,据称可以形成大尺寸的,适合用于结构复合材料的无缺陷的玻璃碳材料、以及产物制品,如密封构件、制动衬片、电动机刷、以及轴承构件。

11.whitmarsh的

‘

903专利在第1栏第12-27行陈述了用于制造玻璃碳的所有当前已知的方法在它们生产的无缺陷的玻璃碳材料的大小方面受到严重限制,并且尽管长度和宽度尺寸可以是几乎任何大小,但是对于无缺陷的纯玻璃碳材料,厚度被有效地限制于不大于约10mm,厚度高于该值时,导致材料破裂、凹陷、碎裂(剥落)或以其他方式具有使其不适合用于商业用途的形态缺陷。

12.在解决与burton等人专利方法相关的各种问题时,whitmarsh的

‘

903专利在第1栏

第47-50行指出,“在长期的热解玻璃化过程中,金属增强元件可以形成易碎的金属碳化物并且显著地削弱复合物的强度和结构完整性”。然而,whitmarsh的

‘

903专利技术使用热解消除的网状物产生管状空隙的网络以允许气体在热解操作期间逸出,增加了玻璃碳材料的空隙体积和孔隙率,并且与

‘

897专利方法类似,产生了玻璃碳产物,其中空隙不利地影响材料的强度和结构完整性。

13.此外,在玻璃碳中存在空隙与玻璃碳的微形态中的微裂纹相关联,该微裂纹此后在使用中在玻璃碳材料中蔓延,并且不利地影响这种材料的结构完整性和性能。

14.进一步地,上述专利中的所有方法需要过长的加工时间来生产玻璃碳制品,潜在地长达700小时(burton等人的美国专利5,182,166),由此使得制造玻璃碳的方法不适于大量商业制造。大幅缩短处理时间的尝试导致失败。

15.在上述专利中描述的方法的所有玻璃碳产品都发生微裂纹。因此,与玻璃碳相关联的“厚度问题”尚未通过上述专利中阐述的方法来解决,并且当前,在大于4mm的厚度下没有可商购的无微裂纹的玻璃碳材料可供使用。

16.因此,本领域继续寻求解决和克服厚度问题并且使得能够在大于5mm、并且优选至少7mm厚度下商业规模生产无微裂纹的玻璃碳材料的改进。

技术实现要素:

17.本公开涉及玻璃碳组合物、层压体、和制品以及用于制造和使用其的方法。

18.在一个方面,本公开涉及一种微形态上无裂纹的玻璃碳制品,该玻璃碳制品具有各自为至少10mm的长度和宽度,以及至少5mm的厚度,优选地至少7mm的厚度,并且最优选地至少10mm的厚度。

19.在另一方面,本公开涉及一种微形态上无裂纹的多层层压玻璃碳制品,其包括至少三个玻璃碳层,其中这种制品具有各自为至少10mm的长度和宽度,以及至少5mm的厚度,优选地至少7mm的厚度,并且最优选地至少10mm的厚度。

20.在另一方面,本公开涉及一种多层层压玻璃碳制品,该多层层压玻璃碳制品包括至少两个微形态上无裂纹的玻璃碳片,这些片各自具有各自为至少10mm的长度和宽度,并且厚度不超过4mm,以及在邻近对的这些微形态上无裂纹的玻璃碳片之间的催化糠醇的粘合层。

21.本公开的另方面涉及一种多层层压玻璃碳制品,该多层层压玻璃碳制品包括至少两个微形态上无裂纹的玻璃碳片,这些片各自具有各自为至少10mm的长度和宽度,并且厚度不超过6mm,以及在邻近对的微形态上无裂纹的玻璃碳片之间的催化糠醇粘合层。

22.本公开的又另一方面涉及一种形成微形态上无裂纹的玻璃碳制品的方法,该玻璃碳制品具有各自为至少10mm的长度和宽度,以及至少5mm的厚度,优选地至少7mm的厚度,并且最优选地至少10mm的厚度,这种方法包括:提供第一和第二片微形态上无裂纹的玻璃碳,其中,所述第一片和所述第二片中的每一个具有(i)各自为至少10mm的长度和宽度,以及(ii)不超过4mm的厚度,但是其中第一和第二片的组合厚度是至少5mm;将可固化且可热解的树脂施加至所述第一片的面上以产生树脂承载面;使所述第一片的所述树脂承载面与所述第二片的面配合接触,使得所述第一片和所述第二片与其间的树脂层固结;固化在该第一片与第二片之间的树脂以在其间形成固化树脂层;并且热解该固化树脂层以形成微形态

上无裂纹的玻璃碳制品,该玻璃碳制品具有各自为至少10mm的长度和宽度,并且至少5mm的厚度,优选地至少7mm的厚度,并且最优选地至少10mm的厚度。

23.本公开的另一方面涉及由以下各项形成微形态上无裂纹的玻璃碳制品的装置,该玻璃碳制品具有各自为至少10mm的长度和宽度,以及至少5mm的厚度,优选至少7mm的厚度,并且最优选至少10mm的厚度:(a)第一片和第二片的微形态上无裂纹的玻璃碳,其中,所述第一片和所述第二片中的每一个具有(i)各自为至少10mm的长度和宽度,以及(ii)不超过4mm的厚度,但是其中所述第一片和所述第二片的组合厚度是至少5mm,其中所述第一片和所述第二片与其间的可固化且可热解树脂层彼此配合接触,作为层叠体,或(b)层压体叠层,所述层压体叠层由所述层叠体通过固化和热解其可固化且可热解的树脂层并添加一片或多片微形态上无裂纹的玻璃碳和/或一个或多个另外的微形态上无裂纹的玻璃碳的层压体来形成,其中该可固化且可热解的树脂的树脂层位于每个添加的片和/或添加的层压体之下,这种装置包括:反应器容器,该反应器容器封闭内部体积,该层叠体或层压体叠层被布置在该内部体积中;液压机驱动组件,其布置成将机械压力施加到其外表面上的层叠体或层压体叠层;以及加热组件,其布置成使层叠体或层压体叠层经受升高的温度,以使其中的可固化且可热解的树脂层固化和热解。

24.本公开的又另一方面涉及一种用于玻璃碳制品的3d打印的3d打印装置,该3d打印装置包括:第一贮存器,该第一贮存器包含可固化且可热解的树脂;第一打印头,该第一打印头布置为与该第一贮存器处于树脂接收关系;3d打印机平台,该3d打印机平台用于在其上打印该树脂;控制器,该控制器布置为平移该第一打印头以在该3d打印机平台上打印该树脂;以及加热组件,该加热组件布置为使该打印树脂经受高温以便使其固化和热解以形成3d打印玻璃碳制品。

25.本公开的另一方面涉及用3d打印限定的通道进行通道化的3d打印的玻璃碳制品及其制造方法。

26.本公开的又另一方面涉及组合物,该组合物包括玻璃碳的固化前体、或其热解产物(在其中包含纳米晶格玻璃碳填料)。

27.本公开的又另一方面涉及制造组合物的方法,该组合物包括玻璃碳的固化前体、或其热解产物(其中包含纳米晶格玻璃碳填料)。

28.根据以下说明书和所附权利要求书,本公开的其他方面、特征和实施方案将更加清楚。

附图说明

29.图1是在玻璃碳片彼此与其间的催化树脂膜层配合接合之前的三层组件的示意图,该三层组件包括具有在下部玻璃碳片的顶部面上的催化树脂膜层的两个微形态上无裂纹的玻璃碳片。

30.图2是在玻璃碳片彼此与其间的催化树脂膜层配合接合之后的图1的三层组件的示意图。

31.图3是在玻璃碳三层组件彼此与其间的催化树脂膜层配合接合之前,各自如图2所示的具有在下部玻璃碳三层组件的顶部面上的催化树脂膜层的两个三层组件的六层复合组件的示意图。

32.图4是根据本公开的另一实施方案的用于形成本公开的玻璃碳层压体的装置的示意图。

33.图5是根据本发明的另一方面的用于3d打印玻璃碳制品的装置的示意图。

34.图6是根据本发明的另一方面的用于3d打印玻璃碳制品的装置的示意图。

35.图7是根据本公开的另外的方面的通过3d打印形成的通道化的玻璃碳轴承制品的俯视平面图。

36.图8是根据本公开的另一实施方案的玻璃碳压缩机轴密封环的示意性立体图。

37.图9是根据本发明的另外的方面的纳米晶格填料制品、以及涉及形成玻璃碳组合物的步骤的示意图。

具体实施方式

38.本公开总体上涉及玻璃碳组合物、多层层压体、以及3d打印制品、以及用于制造和使用其的方法。在各个具体方面中,本公开涉及微形态上无裂纹的多层玻璃碳层压体及其制造方法,例如具有各自为至少10mm的长度和宽度和至少5mm厚度、优选至少7mm厚度、最优选至少10mm厚度的玻璃碳层压体制品。在其他方面,本公开涉及在打印过程中通道化的玻璃碳3d打印制品,并且在其他方面中,本公开涉及含有分散在其中的三维玻璃碳纳米晶格体的玻璃碳前体或热解物组合物。

39.在各个方面中,本公开反映了以下发现:通过利用无微裂纹的玻璃碳材料板,其中每个板具有不超过4mm(或在其他实施方案中不超过6mm)的厚度和至少10mm的长度和宽度,可使用合适催化剂催化的催化树脂(例如糠醇)膜用作粘合介质,以形成所得多层层压体,该层压体可通过固化和随后的热解操作来加工,从而制备厚度为至少5mm,优选至少7mm,最优选至少10mm的微形态上无裂纹的多层层压玻璃碳制品。

40.在本公开的实践中,此类无微裂纹的玻璃碳材料和制品的厚度可以是通过本文所公开的制造方法和技术可获得的任何合适的厚度,并且在具体实施方案中,厚度可以是至少5、7、8、9、10、11、12、13、14、15、16、17、18、19、20、25、30、35、40、45、50、55、60、65、70、75、80、85、90、95、100、110、120、130、140、150、160、170、180、200、300、400、500、600、700、800、900、1000毫米或更多。在不同实施方案中,此类玻璃碳材料和制品的厚度可以在由任何前述特定数值作为该范围的端点所限定的范围内,其中下端点在数值上小于该范围的上端点。

41.如在此使用的,术语“微形态上无裂纹”是指其中任何空隙或缺陷在尺寸或特征维度尺寸上低于100μm的玻璃碳材料。优选地,该微形态上无裂纹的玻璃碳是一种材料,其中任何此类空隙或缺陷的尺寸或特征维度尺寸低于50μm、40μm、30μm、25μm、20μm、15μm、10μm、5μm、1μm、500nm、200nm、100nm,或低于其他最大尺寸或特征维度尺寸,或在由前述具体数值中任一项作为该范围端点所限定的范围内,其中该下端点在数值上小于该范围的上端点。

42.虽然whitmarsh的美国专利号7,862,897已经提出使用催化树脂作为用于粘合玻璃碳制品的胶水,whitmarsh在该专利中所教导的制品是用于产生具有非圆形孔隙的水泥形态的双相材料的片或颗粒,如在本文的背景技术部分中所讨论的。可以得知,这种方法并未暗示或建议使用固结为层压结构的片。whitmarsh的

‘

897专利甚至没有提及片或层压体结构,并且依赖于高孔隙率以在其热解过程中“排出”来自连续相的挥发性热解副产物气体

(例如,该专利描述的13.8%的孔隙率)。在逻辑上可以推定缺乏这种高孔隙率的玻璃碳的任何延伸区域片将由挥发物的产生而产生内部压力,这些挥发物进而将使相应的片分层,并且导致不能生产任何有用的最终产品制品。

43.然而,出乎意料地并且意外地,已经发现通过使用具有固化并随后热解的插入的催化树脂的薄膜的微形态上无裂纹的玻璃碳片(厚度不超过4mm,或在其他实施方案中不超过6mm),在微形态上无裂纹的厚度不超过4mm的玻璃碳片的情况下,可以实现厚度超过5mm的层压体玻璃碳结构,以及在微形态上无裂纹的厚度不超过6mm的玻璃碳片(在性质上同样是微形态上无裂纹的)的情况下则可以实现厚度超过7mm的层压体玻璃碳结构。

44.在用于形成此类微形态上无裂纹的层压体的特别优选的技术中,厚度不超过4mm、并且在其他实施方案中不超过6mm的两片微形态上无裂纹的玻璃碳片可以通过催化树脂膜结合在一起,然后将其固化和热解,以形成玻璃碳的两个“起始片”的三层层压体,以及由该催化树脂膜得到的玻璃碳的中间层。然后可以将这样的三层层压体与另外的玻璃碳片在其每个外部面处组装,通过催化树脂的膜结合到其上,然后可以对其进行固化和热解,以形成7层层压体,在堆叠的相应面处继续此类添加额外的片以最终提供所希望的厚度,作为延伸区域的微形态上无裂纹的玻璃碳制品,例如,在微形态上无裂纹的玻璃碳的起始片厚度不超过4mm的情况下,其长度和宽度尺寸各自大于10mm,并且厚度大于5mm,以及在微形态上无裂纹的玻璃碳的起始片厚度不超过6mm的情况下则厚度超过7mm。

45.上述具有各自大于10mm的长度和宽度尺寸以及不超过4mm、并且在其他实施方案中不超过6mm的厚度的玻璃碳起始片是可商购的,例如,在厚度范围从1mm至4mm、并且在一些情况下范围从1mm至6mm的微形态上无裂纹的片。用于这种目的的有用的片包括从structure probe公司(西切斯特,宾夕法尼亚州,美国);thermo fisher scientific(沃尔瑟姆,马萨诸塞州,美国),商标为alfa aeser;american elements(洛杉矶,加利福尼亚州,美国);以及milliporesigma(圣路易斯,密苏里州,美国)等可商购的玻璃碳片。此类微形态上无裂纹的玻璃碳片可以例如通过各种技术,如结晶、固态和超高纯化过程,如升华来形成。

46.现在参考附图,图1是在玻璃碳片12、14彼此与其间的催化树脂膜层22配合接合之前三层组件10的示意图,该三层组件包括两个微形态上无裂纹的玻璃碳片12和14,具有在下部玻璃碳片14的顶部面上的催化树脂膜层22。

47.如图所示,玻璃碳的顶部板12具有长度a、宽度b、和厚度c,其中a和b各自大于10mm,并且其中在不同实施方案中c≤4毫米,或在其他实施方案中≤6毫米。顶部片具有上表面16、前表面18和侧表面20,其中后表面在文字上与前表面对应,并且左侧表面在文字上与右侧表面20对应,其中底部表面在文字上与上表面16对应。

48.玻璃碳的底部片14同样具有各自大于10mm的长度和宽度以及在不同实施方案中不超过4mm、并且在其他实施方案中不超过6mm的厚度,其中片12和14相对于彼此具有对应的尺寸。底部片14的顶部面上具有催化树脂膜层22,使得当两个片12和14通过顶部片12沿箭头l所示的方向向下平移和/或底部片14沿箭头n所示的方向向上平移而彼此配合接合时,相应的片12、14各自与其间的催化树脂膜层22接触。

49.图2是在将玻璃碳片彼此与其间的催化树脂膜层配合接合以形成玻璃碳层压体24之后的图1的三层组件的示意图。

50.一旦形成,玻璃碳层压体24经受对催化树脂膜层22的固化有效的条件。用于形成催化树脂膜层22的催化树脂可为任何适当类型,且可例如包括糠醇,所述糠醇用适当催化剂(例如,路易斯酸,例如h

+

、k

+

、mg

2+

、fe

3+

、bf3、co2、so3、rmgx、alcl3、br2等)催化。催化剂可以是快速催化剂,如磺酸、马来酸或马来酸酐,其在室温下是有效的。其他催化剂在升高的温度下实现糠醇的聚合,包括氯化锌、氯化铁、氯化铵、氯化镁和硫酸铵。作为特定实例,氯化锌在90℃至100℃级别的温度下快速完成糠醇的聚合。在各种实施方案中,催化剂可以是快速环境温度催化剂和高温催化剂的混合物,使得糠醇至聚(糠醇)的聚合在具有快速“凝固”的环境条件下进行,随后暴露于对于高温催化剂的催化作用有效的高温条件,以实现期望的聚合完成。

51.适合于催化树脂膜层的聚合(固化)的条件可以包括环境温度和/或升高的温度条件,这取决于催化剂的特性,并且可以包括变化特性的压力条件,包括根据需要或希望的,在本公开的方法的给定应用中的环境压力、超大气压或低于大气压。该聚合条件可以进一步包括暴露于可传输到该催化树脂膜层的固化有效的辐射,例如紫外(uv)辐射、红外(ir)辐射、微波辐射、电子束辐射、或对于固化该树脂膜有效的任何其他辐射,作为用于其间插入该树脂膜的微形态上无裂纹的玻璃碳片的粘合介质。

52.在本公开的不同实施方案中,在微形态上无裂纹的玻璃碳片之间的可固化树脂膜可以不需要催化剂,并且可以是仅通过热和/或辐射暴露可固化的。

53.由于可固化树脂膜的固化可产生挥发性反应副产物,诸如糠醇树脂固化聚合以形成聚(糠醇)中的水蒸气,因此可能希望的是在机械支承压力下在对应的玻璃碳片的外表面上固结微形态上无裂纹的玻璃碳片及其间的可固化树脂膜,以防止来自固化操作的挥发性反应副产物在固化操作期间影响玻璃碳片或玻璃碳层压体的分离或分层。还可能希望在低于大气压力或真空条件下,例如在通过合适的真空泵装置抽空的反应器中,在相应的微形态上无裂纹的玻璃碳片之间进行可固化树脂膜的固化。在一些实施方案中,在超高真空条件下进行固化可能是有利的,并且为了这个目的,使用真空泵来实现此类条件,可选地使用化学吸附剂材料以与固化过程挥发性副产物不可逆地化学反应,并且由此增强固化过程的效率。

54.因此,这些微形态上无裂纹的玻璃碳片之间的粘合介质的固化可以用玻璃碳片的“堆叠”和邻近玻璃碳片之间插入的粘合介质膜进行,这些粘合介质膜在本公开的方法的给定实现方式中根据需要或希望在机械压力、热量、和/或气体(蒸气)压力条件下固结。

55.通常,邻近玻璃碳片之间的粘合介质膜的厚度可以是这种粘合介质的任何适合的厚度,该粘合介质有效地将邻近玻璃碳片在它们彼此面对齐的对应面的全部面积范围上彼此粘合。在不同的实施方案中,粘合介质膜的厚度可以是0.01mm至0.5mm或更大,更优选地0.03mm至0.3mm或更大,或在其他厚度范围或特定值内,视具体应用而定。在其他实施方案中,粘合介质膜厚度可以在从0.05mm至一毫米或更大的范围内,或在其中端点选自0.05mm,0.10mm、0.15mm、0.20mm、0.25mm、0.30mm、0.35mm、0.40mm、0.45mm、0.50mm、0.55mm,0.60mm、0.65mm、0.70mm、0.75mm、0.80mm、0.85mm、0.90mm、0.95毫米和1.0mm的范围内,其中所述下端点的数值小于所述上端点的数值。可固化粘合介质的薄膜可以任何合适的方式施加,包括但不限于刷涂、喷涂、辊涂、浸涂、气相沉积或其他合适的方法或技术。

56.通过在中央处理器单元(cpu)控制下调节过程条件,固化在玻璃碳片之间、在玻璃

碳层压体之间、和/或在玻璃碳片与玻璃碳层压体之间的树脂膜的固化条件,包括随时间调节温度、随时间调节气体(蒸汽)压力、和/或调节有效产生在玻璃碳片之间、在玻璃碳层压体之间、和/或在玻璃碳片与玻璃碳层压体之间的固化树脂的固化的任何其他条件。可以对在其外表面处经受机械压力的玻璃碳片和/或层压体进行固化,使得进行固化和固结而不发生分离或分层。

57.图3是两个三层玻璃碳层压体24和26的六层复合组件的示意图,每个三层玻璃碳层压体如图2所示构成,在下部三层玻璃碳层压体的顶部表面上具有催化树脂膜层,然后相应的三层玻璃碳层压体彼此与其间的催化树脂膜层配合接合。相应的玻璃碳层压体24和26彼此的配合接合是通过顶部层压体24在箭头l所示的方向上向下平移和/或底部层压体26在箭头n所示的方向上向上平移来实现,从而相应的层压体24和26各自与其间的催化树脂膜层22接触。

58.应理解的是,以上结合图1-图3说明性地描述的方法可以逐步执行,从而生产多个层压体的组件堆叠并且相应层压体以适当的方式组装和粘合至彼此,或者其中形成层压体叠层并且以顺序的方式将玻璃碳片添加至其中。

59.一旦已经完成树脂的固化,可以使邻近玻璃碳片之间的固化树脂热解。这可以任何合适的方式来完成。例如,可使包括两个玻璃碳片及其间的固化树脂层的三层层压体经受使固化树脂热解以构成玻璃碳层压体的条件,在此之后,通过将所述可固化树脂层施加到所述层压体中的一个的所述面中的一个上,随后使所述第一层压体的所述树脂承载面与所述第二层压体的面接触,和通过固化并随后热解所述树脂使所述两个层压体彼此固结,可以将包括在最初提供的玻璃碳片之间热解树脂的玻璃碳中间层的玻璃碳层压体由此粘合至包括在最初提供的玻璃碳片之间的热解树脂的玻璃碳中间层的第二玻璃碳层压体。以此方式,可形成层压体子组件块,其随后与其他层压体子组件块固结以形成具有期望厚度的产品玻璃碳层压体。

60.固化树脂(粘合介质)的热解可以作为连续过程操作的一部分进行,其中热解在固化之后立即开始,如在适配为提供要求的固化和热解条件的相同反应器中,或具有先前固化的树脂中间层的层压体可以随后在时间上分开的固化和热解过程中经受热解条件。出于大量制造的目的,可以采用一系列安排的固化和热解容器,其中在树脂固化容器的上游进行可固化树脂施加过程,使得玻璃碳片和/或玻璃碳层压体在该过程系统的单独阶段中经受树脂施加、固化和热解。

61.这些热解条件可以通过在中央处理器单元(cpu)的控制下调节过程条件来提供,包括随时间调节温度、随时间调节气体(蒸气)压力、和/或调节有效产生玻璃碳片之间、玻璃碳层压体之间、和/或玻璃碳片与玻璃碳层压体之间的固化树脂的热解的任何其他条件。可以对在其外表面处经受机械压力的玻璃碳片和/或层压体进行热解,使得进行热解和固结而不发生分离或分层。

62.因此,热解操作可以包括不同特征的压力条件,包括环境压力、高于大气压、或低于大气压,根据在给定实现方式中的需要或希望。热解条件还可包括暴露于辐射,例如紫外(uv)辐射、红外(ir)辐射、微波辐射、电子束辐射或其他辐射。

63.在相应固化和热解操作中对玻璃碳片和玻璃碳层压体的处理可以包括使用可变频率微波发生器或烘箱(其频率被调节以实现树脂中间层的固化和热解),或可变频率微波

炉的一系列安排,其中上游烘箱或腔室用于固化并且下游烘箱或腔室用于热解,用于产品玻璃碳层压体的分批、半分批或连续制造。

64.施加的树脂的固化和固化树脂的热解可以用相同或不同的加热方式进行,包括对树脂的传导、对流和辐射加热中的任何一种或多种,以及使用相同或不同的加热装置,或加热装置的组合。可以提供加热装置用于通过任何适合的电磁辐射来辐射加热该树脂,该电磁辐射包括红外辐射、微波辐射、紫外辐射、或该树脂响应于加热的电磁波谱的其他部分中的辐射以进行该树脂的固化和/或热解。电子束装置还可以例如在玻璃碳材料的3d打印中的光栅组件或打印头组件中使用,如下文更全面描述的。

65.在采用微波辐射的本公开的实现方式中,这种辐射可以用于实现或促进在玻璃碳片之间的树脂、或在玻璃碳片与之前形成的玻璃碳层压体之间的树脂、或在之前形成的玻璃碳层压体之间的树脂的固化。因此,树脂的聚合可以通过微波辐射以及固化树脂的热解来介导,并且因此微波辐射可以在任何已固化或固化中状态的过程中使用,从固化开始到树脂热解的完成,并且树脂的加工可以使用混合系统进行,该混合系统包括微波辐射产生,连同在整个加工循环过程中的其他加热系统,或其任何部件或部分。微波固化在用于实现可交联树脂的更长且更有效的交联的各种应用中可以是特别有益的。

66.应理解的是,在上述考虑的背景下,可以针对对微波辐射或其他加热模式的响应选择或修改树脂化学成分,并且可以通过修改初始化学成分选择以用于此目的来改进或优化树脂的化学合成或转化。更通常地,添加剂的选择和/或对树脂的改性可以用于在本发明的玻璃碳层压体制品的生产中实现所希望的合成转化率和效率。

67.图4是根据本公开的另一方面的用于形成本公开的玻璃碳层压体的装置的示意图。

68.图4中所示的装置包括限定内部体积32的反应器容器30,在该内部体积中,叠层的玻璃碳片和/或层压体制品34、36、38、和40被布置在液压机承载板42与54加工之间。

69.液压机承载板42与液压机驱动组件44连接,该液压机驱动组件包括液压机驱动轴46,该液压机驱动轴可以根据需要向上或向下双向驱动,但在图4中将其示出为在箭头l所指示的方向上向下驱动,以在处理这些玻璃碳片和/或层压体制品的过程中在玻璃碳片和/或层压体制品34、36、38、和40的叠层上施加压力。液压机驱动轴46在其通道处通过液压机驱动轴密封件48密封到反应器容器的内部体积32中。

70.液压机承载板50与液压机驱动组件52连接,该液压机驱动组件包括液压机驱动轴54,该液压机驱动轴可以根据需要向上或向下双向驱动,但在图4中将其示出为在箭头n所指示的方向上向上驱动以在处理这些玻璃碳片和/或层压体制品过程中在玻璃碳片和/或层压体制品34、36、38、和40的叠层上施加压力。液压机驱动轴54在其通道处通过液压机驱动轴密封件56密封到反应器容器的内部体积32中。

71.上部液压机驱动组件44与冷却剂组件壳体58连接,该冷却剂组件壳体使用通过壳体安装螺栓60螺栓连接到该液压机驱动组件上。冷却剂壳体只是服务于在液压机承载板42中的冷却剂歧管62,其中冷却剂通过冷却剂歧管62的通道从冷却剂贮存器72循环,该冷却剂贮存器72与包括冷却剂进料管线64和冷却剂返回管线66的冷却剂流回路联接,该返回管线包含用于从冷却剂移除热量(由热通量q1表示)的冷却器70,并且进料管线64包含用于维持冷却剂通过流回路循环的泵68。

72.上部液压机驱动组件40与用于液压机承载板50的热管冷却结构连接,该热管冷却结构在其中包含热管承载板通道74。热管承载板通道74与液压机驱动轴54中的热管管状通道76流体流连通,热管管状通道76的下末端与液压机驱动组件中的热交换盘管78处于热交换关系。热交换盘管78与冷却剂循环管线84联接,将该热交换盘管与冷却剂贮存器80连接,从而提供冷却剂,通过泵82使该冷却剂流向热交换盘管78并且通过冷却剂循环管线84。冷却剂循环管线84在冷却剂循环管线的返回管线部分中包含冷却剂冷却器86,在冷却剂返回到冷却剂贮存器时其用于从冷却剂中移除热量(以热通量q2表示),冷却剂通过泵82的作用从冷却剂贮存器循环到热交换盘管78。

73.通过提供相应的冷却剂布置,相应的液压机承载板42和50提供了扩展面积的热交换表面,用于在此类片和/或制品的加工过程中从玻璃碳片和/或层压体34、36、38、和40的叠层中去除热量。应当理解,所示出的具体冷却剂布置可以在处理装置的实现方式中改变,并且与上部液压机承载板42相关示出的冷却剂布置也可以用于下部液压机承载板50的冷却,并且可替代地,与下部液压机承载板50相关示出的冷却剂布置也可以用于上部液压机承载板42的冷却。还应当理解,可以采用任何其他冷却或除热技术和装置以其加工过程期间在玻璃碳片和/或层压体制品34、36、38和40的叠层中热调节温度。

74.尽管已经结合上部液压机承载板和下部液压机承载板示出了相应的冷却安排,但同样将理解的是,这些相应的安排可以被适配成通过在相应的流回路中提供加热器而不是冷却器在此类片和/或制品的加工过程中提供对玻璃碳片和/或层压体制品34、36、38、和40的叠层的加热。

75.进一步地,可以在相应的流回路中使用热交换器以在此类流回路中提供流体加热以及冷却能力,以便在此类片和/或制品的加工过程中通过在玻璃碳片和/或层压体制品的叠层的加工过程中所需的加热或冷却来调节玻璃碳片和/或层压体制品34、36、38、和40的叠层中的温度。因此,所述流回路可用于在所述催化树脂的聚合期间冷却所述叠层,以耗散热量并控制所述聚合操作中的时间-温度关系,且所述流回路可用于在所述聚合完成之后在所述热解操作中加热所述叠层。因此,最终产品层压体可在机械压力和加热先前聚合的树脂粘合介质下固结。

76.反应器容器30也在图4中示出为具有安装在其侧壁上的可变频率微波发生器88,其由连接至可变频率微波发生器的微波发生器电源线90供电。

77.因此,在聚合和/或热解操作期间,该可变频率微波发生器可以用于将微波辐射m撞击在安装在该反应器容器中的叠层上,其中该微波发生器在可变频率下可控地操作以为这种加热提供相应地选择的微波辐射强度。可变频率微波发生器可经由信号传输线连接至用于调节微波发生器的处理器或控制器(cpu),以根据预定的时间-温度方案提供树脂材料的微波加热,以实现树脂材料的聚合和/或随后的热解。

78.在图4中反应器容器30还示出为具有真空泵排放管线94,该真空泵排放管线通过反应器容器的壁与容器的内部体积32连通,以通过在这种排放管线中的真空泵92的作用从内部体积中排出气体(如箭头e表示的流出物)。排放管线还可以可选地包括真空泵上游的化学吸附剂罐96,以去除反应产物气体物质,该反应产物气体物质在流向真空泵的气流中令人期望地被最小化。在处理反应器中叠层的过程中,可以相应地致动真空泵,以从叠层中除去放出的气体,并确保在处理结束时叠层处于完全无微裂纹的特性。

79.应理解的是,图4中所示的处理装置仅具有说明性特征,并且处理装置的结构、组分和操作可以在本公开的一般性实践中广泛地变化,以产生具有所希望特征的玻璃碳层压体。

80.进一步地,虽然玻璃碳片和层压体已经被示出为具有矩形几何形状,但将认识到,这些片和层压体的具体形状可以在本公开的实践中变化。

81.图4中所示的装置说明性地包括中央处理单元(cpu)65,该中央处理单元被示意性地描绘为具有信号传输线67,该信号传输线可以双向地向cpu65和从cpu65传递信号,由此,cpu经由为此所必须的许多信号传输线与装置中的任何一个或多个组件连接,连接的组件包括所示的任何装置组件,例如,泵、冷却器、微波发生器、液压机元件、或另外的温度传感元件、压力传感元件、流量控制器、湿度监测器、或装置系统的任何其他部件、组件、或元件。

82.图5是根据本发明的另一方面用于3d打印玻璃碳制品的装置98的示意图。

83.3d打印装置98可以用于通过将可固化且可热解的树脂从树脂贮存器112供应到第一打印头104而在3d打印机平台102上形成3d打印的玻璃碳制品100,该第一打印头104在x-y平面中平移并且在打印过程中在z方向上增量地调整。打印头104由中央处理器单元(cpu)108平移控制,其中cpu通过cpu信号传输线110与打印头104以信号传输关系连接,在图4中以虚线表示方式示出。在由第一打印头104打印树脂的同时,响应于从cpu传输到这种打印头的控制信号,将催化剂从催化剂贮存器114供应到第二打印头106,该第二打印头同样由cpu108经由将cpu与打印头106互连的信号传输线110可控制地平移,并且与打印头104处于拖尾关系,打印头106将催化剂打印在由打印头104打印的树脂上。图4中所示的实施例中的3d打印系统98包括可变频率微波发生器116,该可变频率微波发生器布置为将微波辐射m以可变微波强度撞击到该3d打印制品上,以实现该打印材料的聚合以及随后的热解。为此目的,可变频率微波发生器116可如图所示通过信号传输线110与cpu108联接,使得在相应的聚合和热解过程期间微波辐射可控地传递到3d打印材料。

84.在其他实施方案中,代替可变频率微波发生器,可以采用加热组件以在升高的温度条件下进行固化和热解操作。在各种实施方案中,3d打印装置98可以包括腔室,其中通过图5中示意性示出的装置部件执行3d打印。以与图4中的反应器容器类似的方式可以将该室与真空泵联接,该真空泵与该室的内部体积连通并且可操作以在3d打印操作中保持低于大气压的压力条件。

85.图6是根据本发明的另一方面用于3d打印玻璃碳制品的装置101的示意表示。在图6中,3d打印装置,树脂贮存器128和催化剂贮存器130布置成将树脂和催化剂分配以在至打印头122的递送线中形成混合物,用于打印树脂和催化剂混合物以便在3d打印机平台120上形成玻璃碳制品118,其中打印头122在x-y平面中平移并且在打印过程中在z方向上增量地调整。

86.cpu124被示出为通过cpu信号传输线126以信号传输关系与打印头122联接,以便根据需要可控制地平移该打印头。在该系统中使用可变频率微波发生器132,该可变频率微波发生器布置成将微波辐射m以可变微波强度撞击到该3d打印制品上,以实现该打印材料的聚合以及随后的热解。为此目的,可变频率微波发生器132可经由信号传输线126与cpu124联接,使得在相应的聚合和热解过程期间微波辐射可控地传递到3d打印材料。

87.应当认识到,可以在3d打印系统中采用其他辐射或加热源来代替可变频率微波发

生器,并且可以采用可变频率微波发生器的其他布置。例如,可以采用3d打印系统,其中打印头处于组件中,该组件还包括与该打印头成尾随关系的电子束递送装置,使得在打印树脂或树脂和催化剂混合物时,随后而非同时用电子束照射打印的树脂或树脂和催化剂混合物以实现树脂的固化,或固化和热解,如通过打印头组件,该打印头组件除了该打印头之外还包括与该打印头处于尾随关系的第一电子束递送装置,用于实现所述树脂的固化,以及与所述第一电子束递送装置成尾随关系的第二电子束递送装置,用于实现所述固化树脂的热解。以此方式,在可以根据预定的温度-时间安排进行调节的受控温度条件下,将完全热解的线逐渐添加到3d打印制品上,以制造具有所希望的尺寸、形状、和厚度特性的产品玻璃碳制品。

88.如在图5中所示的3d打印装置中,图6中所示的3d打印装置可以利用加热组件代替可变频率微波发生器,用于在升高的温度条件下进行固化和热解操作。在各种实施方式中,3d打印装置101还可以包括腔室,其中通过图6中示意性示出的装置部件执行3d打印。以与图4中的反应器容器类似的方式可以将该室与真空泵联接,该真空泵与该室的内部体积连通并且可操作以在3d打印操作中保持低于大气压的压力条件。

89.图7是根据本公开的其他方面通过3d打印形成的通道化的玻璃碳制品136(例如,用于滚柱轴承组件或其他轴承应用中的轴承元件)的顶部平面视图。

90.通道化的玻璃碳制品136包含3d打印体138,该3d打印体在其中包含3d打印限定的通道140。此类玻璃碳制品可以例如通过打印包括x轴线股和y轴线股的可固化且可热解的树脂线股以形成“筛网”构造,从而在相应的平行对齐的线股和于其正交的交叉线股之间限定间隙。此后,这些空隙或通道提供开放基质,其中这些通道允许固化和热解反应的挥发性气体产物流出,使得由于产生此类挥发性气体产物而在该材料中不产生内部或脱层应力。

91.因此,在3d打印操作中,可以打印制品的连续打印层,使得树脂线股元件之间的间隙彼此配准,即它们在所得的固化树脂制品或随后的玻璃碳热解产物中构成通孔,或可替代地,可以打印该制品的随后打印的层使得此类间隙相对于彼此偏置,但仍与该打印制品的紧接着前面和随后后面的层中的间隙连通,从而在形成的间隙通道中赋予弯曲。

92.以此方式,可以利用合适类型的3d打印设备(如图5和图6中示意性示出的打印系统)通过3d打印形成3d打印制品,可以在打印材料时或随后,通过固化辐射暴露进行3d打印,或者可以通过使3d打印材料在3d打印时或随后经受高温条件来进行固化,在形成3d打印制品之后,然后可使固化树脂制品经受有效形成玻璃碳产物制品的热解条件。

93.因此通道化的玻璃碳前体制品的这种3d打印解决了厚度问题,并且允许打印材料和打印制品的固化和随后的热解发生,而不形成微裂纹,使得所得制品的特征是无微裂纹的。

94.3d打印可以以各种各样的图案进行实施以创建通道化的3d打印结构。

95.例如,图8是根据本公开的另一个实施方式的玻璃碳压缩机轴密封环142的示意性立体图,包括圆柱形本体144,该圆柱形本体限定了内表面,该内表面界定了圆柱形开口,该密封环通过该圆柱形开口与压缩机装置的旋转轴或往复轴接合,其中该圆柱形本体已经被3d打印以形成3d打印限定的孔148,作为在该玻璃碳制品中的通道,这些通道在之前的处理中允许在相应的固化和热解步骤过程中从相应的前体制品中自由释放气体。这使得能够制造具有例如2-10cm或更大的实质性厚度的密封环或其他玻璃碳制品,并且其特征是无微裂

纹的。

96.图9是根据本发明的另外方面的纳米晶格填料制品150和涉及形成玻璃碳组合物的步骤的示意性描述。

97.纳米晶格填料制品150是最近在crook,c.et al,plate-nanologies at the theoretical limit of stiffness and strength,nature communications,2020,11:1579,https://doi.org/10.1038/s41467-020-15434-2,www.nature.com/naturerecommunications(2020年5月1日访问,并且其公开内容通过引用结合在此)报道中的类型。crook等人公开了根据其中公开的技术,通过包括双光子光刻和热解的制造来形成由闭孔板结构构成的无缺陷的热解碳纳米晶格,以产生在其板面的中心处具有直径为100-160nm的孔的热解碳纳米晶格立方体制品。这些玻璃碳纳米晶格立方体制品具有实质性的内部空隙体积和尺寸,这些内部空隙体积和尺寸可以例如在一侧上为5μm的量级(即,5μm x 5μm x 5μm)。

98.根据本公开的另一方面,玻璃碳纳米晶格立方体制品用作前体树脂中的填料,该前体树脂被固化并且随后被热解以形成玻璃碳制品。由于它们具有玻璃碳结构,它们不引入热膨胀系数问题或化学相容性问题,并且由于它们具有高强度和刚度,它们赋予含有它们的玻璃碳材料高度强化。

99.图9示意性地描述了单一玻璃碳纳米晶格立方体制品,作为构成填料的此类制品的多样性的代表,在步骤152中在真空下将其添加至最终玻璃碳制品的前体树脂中。在这个步骤中施加和维持真空是重要的,因为这些立方体制品包含空隙空间并且在真空条件下被抽空。因此,在这个步骤中纳米晶格立方体制品将被抽空,但是这种制品的小的面开口尺寸以及伴随的表面张力效应将防止前体树脂进入纳米晶格立方体制品的内部体积中。

100.接下来,在步骤154中,将包含纳米晶格立方体制品作为填料的树脂在真空条件下固化。选择树脂中纳米晶格立方形制品的填料含量,使得在固化操作期间产生的气体将进入纳米晶格立方形制品中抽空的内部空隙,这些抽空的内部空隙由此用于保持和容纳此类气体,使得此类放出的气体不会在最终的玻璃碳组合物中引起空隙形成、裂纹和微裂纹。由纳米晶格立方体制品吸收的放出气体的这种作用然后在步骤156中继续,在该步骤中,固化树脂在真空条件下热解,并且来自热解的副产物气体同样进入并且随后包含在纳米晶格立方体制品中。

101.通过这样的处理,可以形成玻璃碳组合物,该玻璃碳组合物含有接收放出的气体的纳米晶格立方形制品作为其中的填料,其中该玻璃碳组合物具有无微裂纹的特性,但是由于其中存在纳米晶格立方形制品而具有高强度特性,并且纳米晶格立方形制品中所含的气体用于降低玻璃碳组合物的总体密度,使得它比常规玻璃碳材料显著更强且更轻。

102.因此,应理解的是,本公开提供了用于实现高厚度玻璃碳组合物和制品的多种方法,这些玻璃碳组合物和制品可以用于生产多种制品,包括但不限于泵和压缩机密封件、制动器衬片、用于电动车辆的受电弓、太空飞行器隔热屏、以及在摩擦学、机械学和电学应用中有用的制品。

103.虽然在此已经参照具体的方面、特征和说明性实施方案阐述了本公开内容,但应理解的是,本公开的实用性并不因此受限制,而是延伸到并包含许多其他变化、修改和替代实施方案,如其本身将基于在此的描述对本公开领域的普通技术人员所建议的那样。相应

地,随附的权利要求旨在广泛地解释和阐述为包括在其精神和范围内的所有此类变化、修改和替代实施方案。

104.参考标号列表

105.10 三层组件

106.12 顶部玻璃碳片

107.14 底部玻璃碳片

108.16 上表面

109.18 前表面

110.20 侧表面

111.22 催化树脂膜层

112.24 玻璃碳层压体

113.26 玻璃碳层压体

114.30 反应器容器

115.32 内部体积

116.34 玻璃碳片或层压体

117.36 玻璃碳片或层压体

118.38 玻璃碳片或层压体

119.40 玻璃碳片或层压体

120.42 液压机承载板

121.44 液压机驱动组件

122.46 液压机驱动轴

123.48 液压机驱动轴密封件

124.50 液压机承载板

125.52 液压机驱动组件

126.54 液压机驱动轴

127.56 液压机驱动轴密封件

128.58 冷却剂组件壳体

129.60 壳体安装螺栓

130.62 冷却剂歧管

131.64 冷却剂供应管线

132.65 中央处理器单元(cpu)

133.66 冷却剂返回管线

134.67 信号传输线路

135.68 泵

136.70 冷却剂冷却器

137.72 冷却剂贮存器

138.74 热管承载板通道

139.76 热管管状通道

140.78 热交换盘管

141.80 冷却剂贮存器

142.82 泵

143.84 冷却剂循环管线

144.86 冷却剂冷却器

145.88 可变频率微波发生器

146.90 微波发生器电力线

147.92 真空泵

148.94 真空泵排放管线

149.96 化学吸附剂罐

150.98 3d打印系统

151.100 3d打印的玻璃碳制品

152.101 3d打印系统

153.102 3d打印机平台

154.104 打印头

155.106 打印头

156.108 中央处理器单元(cpu)

157.110 cpu信号传输线路

158.112 树脂贮存器

159.114 催化剂贮存器

160.116 可变频率微波发生器

161.118 3d打印的玻璃碳制品

162.120 3d打印机平台

163.122 打印头

164.124 中央处理器单元(cpu)

165.126 cpu信号传输线路

166.128 树脂贮存器

167.130 催化剂贮存器

168.132 可变频率微波发生器

169.136 轴承制品

170.138 3d打印体

171.140 通道

172.142 压缩机轴密封圈

173.144 圆柱形体

174.146 内表面

175.148 3d打印限定的孔

176.150 纳米晶格过滤器制品

177.152 填料和树脂混合

178.154 树脂组合物固化

179.156 固化树脂热解。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1