聚酰亚胺珠粒材料及其制造方法与流程

聚酰亚胺珠粒材料及其制造方法

1.相关申请的交叉引用

2.本技术要求于2021年8月23日提交的美国专利申请第17/408,841号和于2020年8月25日提交的美国临时专利申请第63/070,230号的优先权,并且本技术与2020年2月27日提交的美国专利申请第16/803,348号有关,所述美国专利申请第16/803,348号要求于2019年2月27日提交的美国临时专利申请第62/811,230号的优先权,每个申请均在此通过引用全文并入,其术语的任何定义以本技术为准。

技术领域

3.本公开一般而言涉及纳米多孔碳基材料及其制备方法。

背景技术:

4.气凝胶是固体材料,包括微孔和介孔构成的高度多孔网络。根据所使用的前体材料和所进行的处理,当气凝胶的密度为约0.05g/cc时,气凝胶的孔通常可占体积的90%以上。气凝胶通常以使因凝胶表面处的毛细管力造成的凝胶收缩极小或没有的方式,通过从凝胶(包含其溶剂的固体网络)中去除溶剂来制备。溶剂去除的方法包括但不限于超临界干燥(或使用超临界流体干燥,使得超临界流体的低表面张力与凝胶内的暂时性溶剂交换)、溶剂与超临界流体交换、溶剂与随后转变为超临界状态的流体交换、亚临界或近临界干燥以及在冷冻干燥过程中升华冷冻溶剂,参见例如pct专利申请公开no.wo2016127084a1。应该注意的是,当在环境条件下干燥时,凝胶收缩可能会随着溶剂蒸发而发生,并且可形成干凝胶。因此,通过溶胶-凝胶工艺或其他聚合工艺制备气凝胶通常按以下一系列步骤进行:将溶质溶解在溶剂中,形成溶胶/溶液/混合物,形成凝胶(可涉及额外的交联),以及通过超临界干燥技术或任何其他从凝胶中去除溶剂而不导致孔塌陷的方法去除溶剂。

5.气凝胶可由无机材料和/或有机材料形成。当由有机材料——诸如苯酚、间苯二酚-甲醛(rf)、间苯三酚糠醛(pf)、聚丙烯腈(pan)、聚酰亚胺(pi)、聚氨酯(pu)、聚丁二烯、聚双环戊二烯及其前体或聚合物衍生物形成时,例如——气凝胶可以被碳化(例如,通过热解)以形成可以具有彼此不同或重叠的性质(例如,孔体积、孔尺寸分布、形态等)的碳气凝胶,这取决于使用的前体材料和方法。

6.然而,在所有情况下,都存在基于材料和应用的某些缺陷,例如低孔体积、宽孔尺寸分布、低机械强度等。最近,人们致力于开发和表征碳气凝胶,如作为可应用于诸如锂离子电池组(lib)的储能设备的具有改进性能的电极材料。

7.lib已广泛用于各种应用,从手持电子产品到汽车。它们是一种可充电电池组,其中锂离子在放电期间从阳极移动到阴极,并且在充电期间从阴极移动到阳极。通常,阴极由锂金属(例如,钴、镍、锰)氧化物形成,而阳极由石墨形成,其中锂离子在充电(储能)期间嵌入石墨层内。石墨被广泛使用,因为锂嵌入石墨比其他已知的碳更高。

8.当对更高容量的阳极和阴极材料的需求不断增加时,传统锂离子电池组的主要缺点是石墨的容量有限;换句话说,石墨只能容纳有限量的锂。众所周知,与石墨(碳)相比,硅

对锂具有更大的亲和力,并且在充电过程中能够储存比石墨显著更高量的锂,理论上使得lib阳极侧的容量更高。相比之下,石墨与锂结合的理论容量为372mah/g,而硅的理论容量为4200mah/g。这些数字导致人们希望在阳极内放置尽可能多的硅。然而,硅的一个相当大的问题是,当完全锂化时,它的体积会膨胀3-4倍(并且经常断裂或开裂),这极大地限制了可以放置在电极内的硅的量。

9.因此,本领域希望提供一种改进的纳米多孔碳材料,其包括功能形态和最佳孔结构,同时解决至少一个上述问题。

10.虽然已经讨论了常规技术的某些方面以促进本发明的公开,但申请人决不否认这些技术方面,并且预期要求保护的发明可以涵盖本文讨论的一个或多个常规技术方面,尤其是与本文描述的创新方面结合。

11.本发明可以解决本领域的以上讨论的一个或多个问题和缺陷。然而,预期本发明可证明在解决许多技术领域中的其他问题和缺陷方面是有用的。因此,要求保护的本发明不必被解释为限于解决本文讨论的任何特定问题或缺陷。

12.在本说明书中,当引用或讨论文献、行为或知识项时,所述引用或讨论并不承认所述文献、行为或知识项或其任何组合在优先权日时是公开可用的,对公众来说是已知的,是公知常识的一部分,或以其他方式构成适用法律规定下的现有技术;或已知与解决本说明书所涉及的任何问题的尝试有关。

技术实现要素:

13.本公开的实施方案现在满足了对改进的纳米多孔碳材料的长期但迄今未满足的需求。

14.第一个一般方面涉及形成或制造颗粒状碳组合物的方法。在示例性实施方案中,一种方法包括提供聚酰亚胺前体和硅基材料的混合物,以化学方式或热方式引发所述混合物的亚胺化,例如通过添加亚胺化催化剂或通过加热;将所述混合物与不与所述混合物混溶的介质合并,从而形成亚胺化混合物的微滴,干燥亚胺化混合物的微滴以产生颗粒状多孔聚酰亚胺硅复合材料;并将颗粒状多孔聚酰亚胺硅复合材料碳化,例如热解,以产生颗粒状碳组合物,颗粒状碳组合物含大于约10重量%的硅并且孔隙率在约10%和约90%之间。在一些实施方案中,与混合物不混溶的介质,例如分散介质,可以作为分散相与亚胺化混合物形成乳液。在任何实施方案中,碳组合物可包括碳气凝胶并且可形成为单片或颗粒。

15.在示例性实施方案中,引发亚胺化的步骤发生在将混合物与不与混合物混溶的介质合并的步骤之前。在其他实施方案中,亚胺化步骤可以在混合物与不混溶介质合并之后发生,例如,当混合物在不混溶介质中时进行亚胺化。在示例性实施方案中,所述方法还可以包括在碳化之前老化颗粒状多孔聚酰亚胺硅复合材料。

16.另一个一般方面涉及颗粒状碳组合物,例如粉末。在示例性实施方案中,颗粒状碳组合物包括包括硅基材料和碳的复合材料。示例性实施方案包括包括孔结构的硅掺杂的纳米多孔碳材料,所述孔结构包含纤维状形态和围绕元素硅的孔阵列。

17.在任何实施方案中,颗粒状碳组合物可具有约1μm至约15μm范围内的粒度。在一些实施方案中,颗粒状碳组合物可具有约5μm至约10μm范围内的粒度。

18.在一些实施方案中,颗粒状碳组合物可具有约0.3g/cm3至约1.3g/cm3范围内的振

实密度。在一些实施方案中,颗粒状碳组合物可具有约0.7g/cm3的振实密度。

19.在一些实施方案中,复合材料包括大于约10重量%的硅基材料。在某些实施方案中,复合材料包括约20重量%至约60重量%的硅基材料。在一些实施方案中,复合材料包括约10重量%至约90重量%的硅基材料。例如,复合材料可包括约10%、约15%、约20%、约30%、约35%、约40%、约45%、约50%、约55%、约60%、约65%、约70%、约75%、约80%、约85%、约90%、或在这些值的任何两个之间的范围内的硅基材料。

20.在一些实施方案中,颗粒状碳组合物包含颗粒状碳气凝胶,例如聚酰亚胺来源的碳气凝胶。在其他实施方案中,颗粒状碳组合物包含颗粒状碳干凝胶,例如聚酰亚胺来源的碳干凝胶。在任何实施方案中,颗粒的直径可在约1微米至约50微米的范围内。

21.在任何实施方案中,碳组合物的孔结构的特征可在于碳材料的孔部分地、基本上或完全围绕硅基材料,例如通过在硅周围形成其特征在于硅和孔壁之间的多个连接点的互连结构。例如,硅基材料可以至少部分地存在于碳组合物的孔结构内。又例如,孔结构可包括纤维状形态和围绕硅基材料的孔阵列。

22.在示例性实施方案中,碳材料具有一种或多种孔结构,所述孔隙结果包括纤维状形态、至少约0.2gpa的杨氏模量、至少约10s/cm的电导率和约0.15gcc与约1.5g/cc之间的密度。

23.在另一个示例性实施方案中,碳组合物包括具有至少约20%的硅利用率的硅掺杂的纳米多孔碳材料,其中碳材料掺杂有占碳材料大于约25重量%的硅。任选地,碳材料可具有至少约10s/cm的电导率。任选地,碳材料可具有至少约0.2gpa的杨氏模量。

24.在另一个示例性实施方案中,颗粒状碳组合物包括具有以下性质的硅掺杂的纳米多孔碳材料:包括纤维状形态的孔结构、至少约0.2gpa的杨氏模量、约0.15g/cc和约1.5g/cc之间的密度以及至少约20%的硅利用率。任选地,碳材料可具有至少约10s/cm的电导率。

25.在另一个示例性实施方案中,颗粒状碳组合物包括具有以下性质的硅掺杂的纳米多孔碳材料:包括纤维状形态的孔结构、至少10s/cm的电导率、约0.15g/cc和约1.5g/cc之间的密度以及至少约20%的硅利用率。任选地,碳材料可具有至少约0.2gpa的杨氏模量。

26.在任何实施方案中,纳米多孔碳材料可以掺杂有占碳材料的约5重量%-80重量%的硅。例如,碳材料可以包括占碳材料的约25重量%至约65重量%的硅。

27.在任何实施方案中,纳米多孔碳材料可具有至少0.3cc/g的孔体积。

28.在任何实施方案中,纳米多孔碳材料可具有介于约10%与约80%之间的预锂化孔隙率。

29.在任何实施方案中,碳材料,例如纳米多孔碳材料,可包括至少约4wt%的残余氮。

30.在任何实施方案中,硅掺杂的纳米多孔碳材料可具有至少约800mah/g的容量。例如,硅掺杂的纳米多孔碳材料可具有最高约2000mah/g的容量。

31.在任何实施方案中,纳米多孔碳材料的孔结构可包括约50nm或更小的半峰全宽(即,窄孔尺寸分布)。

32.在任何实施方案中,纳米多孔碳材料的孔结构可包括约100nm或更小的分布全峰孔尺寸。

33.在任何实施方案中,纳米多孔碳材料的纤维状形态可包括约2-10nm,或甚至更具体地约2-5nm的平均支柱宽。

34.另一个实施方案提供一种电极,其包含所述的颗粒状碳组合物。该电极可以是阳极。另一个实施方案提供一种电化学电池,其包括所述的颗粒状碳组合物、纳米多孔碳材料和/或电极。另一个实施方案提供了储能设备,诸如电池组或更具体地锂离子电池组,其包括颗粒状碳组合物、纳米多孔碳材料和/或电化学电池。

35.另一方面,提供了一种形成珠粒形式的多孔碳组合物的方法,所述方法包括:

36.在有机溶剂中提供有机凝胶前体;

37.引发有机凝胶前体的胶凝化以得到有机凝胶溶胶;

38.将有机凝胶溶胶与不与有机溶剂混溶的介质合成,从而形成有机凝胶微滴;

39.分离有机凝胶的微滴;

40.干燥微滴以产生多孔有机凝胶复合材料珠粒;和

41.热解多孔有机凝胶复合材料珠粒以产生多孔碳组合物,其中多孔碳组合物具有介于约10%与约90%之间的孔隙率。

42.在一些实施方案中,在将有机凝胶溶胶与介质合并之前引发胶凝化。

43.在一些实施方案中,有机凝胶前体是聚酰胺酸。在一些实施方案中,聚酰胺酸包含四羧酸和多官能胺。

44.在一些实施方案中,四羧酸选自苯-1,2,4,5-四羧酸、[1,1'-联苯基]-3,3',4,4'-四羧酸、4,4'-氧二邻苯二甲酸、4,4'-磺酰基二邻苯二甲酸、4,4'-羰基二邻苯二甲酸、4,4'-(丙烷-2,2-二基)二邻苯二甲酸、4,4'-(全氟丙烷-2,2-二基)二邻苯二甲酸、萘-1,4,5,8-四羧酸、4-(2-(4-(3,4-二羧基苯氧基)苯基)丙烷-2-基)邻苯二甲酸、苝四羧酸、及其组合。

[0045]

在一些实施方案中,多官能胺是烷二胺或芳基二胺。在一些实施方案中,烷烃二胺是乙二胺、1,3-二氨基丙烷、1,4-二氨基丁烷、1,5-二氨基戊烷、1,6-二氨基己烷或其组合。在一些实施方案中,芳基二胺是1,4-苯二胺、4,4'-二氨基二苯醚、4,4'-亚甲基二苯胺或其组合。

[0046]

在一些实施方案中,胶凝化是化学亚胺化、热亚胺化或化学亚胺化和热亚胺化的组合。在一些实施方案中,化学亚胺化包括添加脱水剂和胺碱。在一些实施方案中,脱水剂是乙酸酐。在一些实施方案中,胺碱是吡啶。

[0047]

在一些实施方案中,有机溶剂为n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、四氢呋喃或乙酸乙酯。在一些实施方案中,有机溶剂是n,n-二甲基乙酰胺。

[0048]

在一些实施方案中,有机溶剂进一步包含约100至约1500份/百万(ppm)量的水。在一些实施方案中,有机溶剂进一步包含约500至约1200ppm或约500至约700ppm量的水。

[0049]

在一些实施方案中,介质具有约100至约150cp的粘度。

[0050]

在一些实施方案中,介质是矿物油、硅油或c5-c12烃。

[0051]

在一些实施方案中,所述方法还包括向介质中添加一种或多种表面活性剂。

[0052]

在一些实施方案中,有机凝胶前体溶液具有约5至约30cp的粘度。

[0053]

在一些实施方案中,介质的粘度与有机凝胶前体溶液的粘度之比为约3至约30,或约5至约20。

[0054]

在一些实施方案中,所述方法还包括向介质中添加低粘度溶剂。在一些实施方案中,低粘度溶剂以高达介质的约10体积%的量以单一部分添加。在一些实施方案中,其中分

两部分或更多部分添加所述低粘度溶剂,包括所述介质的最多约10体积%的量的第一部分和进一步的一个或多个部分,其中添加的所述低粘度溶剂的总量为所述介质的最多约50体积%。在一些实施方案中,以连续方式加入低粘度溶剂,其中加入的低粘度溶剂的总量高达介质体积的约50%。在一些实施方案中,低粘度溶剂是c1至c3醇。

[0055]

在一些实施方案中,合并包括在高剪切条件下搅拌有机凝胶前体溶液。

[0056]

在一些实施方案中,干燥包括冻干有机凝胶、将有机凝胶暴露于升高的温度条件、或使有机凝胶与超临界流体co2接触、或使有机凝胶与液态co2接触并将液态co2蒸发为气体。

[0057]

在一些实施方案中,所述方法还包括在热解之前老化多孔有机凝胶复合材料。

[0058]

在一些实施方案中,多孔碳组合物包含碳气凝胶。在一些实施方案中,多孔碳组合物包含碳干凝胶。

[0059]

在一些实施方案中,多孔碳组合物珠粒的直径在约1微米至约50微米或约1至约15微米的范围内。

[0060]

在一些实施方案中,多孔碳组合物是多孔碳-硅组合物,多孔碳-硅组合物以组合物的总重量计,包含大于约10重量%的硅,所述方法还包括提供有机凝胶前体和硅在有机溶剂中的混合物。

[0061]

在一些实施方案中,多孔碳-硅组合物以组合物的总重量计,包含约20重量%至约65重量%的硅。

[0062]

在一些实施方案中,多孔碳-硅组合物包含孔结构,并且硅至少部分地存在于孔结构内。在一些实施方案中,孔结构包括纤维状形态和围绕硅的孔阵列。

[0063]

在一些实施方案中,多孔碳-硅组合物具有至少约800mah/g的容量。

[0064]

在一些实施方案中,多孔碳-硅组合物具有至少约20%的硅利用效率。

[0065]

在另一方面提供了一种珠粒形式的多孔碳组合物,所述多孔碳组合物包含包括碳的复合材料,珠粒的直径在约1μm至约15μm的范围内,并且振实密度在约0.3g/cm3至约1.3g/cm3的范围内。

[0066]

在一些实施方案中,碳包括碳气凝胶或碳干凝胶。

[0067]

在一些实施方案中,复合材料还包含基于复合材料的总重量的大于约10重量%的量的硅。在一些实施方案中,复合材料包含基于复合材料的总重量的约25重量%至约65重量%的硅。

[0068]

在一些实施方案中,碳具有孔结构,并且硅至少部分地存在于孔结构内。

[0069]

在一些实施方案中,复合材料具有至少约20%的硅利用效率。

[0070]

在一些实施方案中,硅具有小于约150nm的粒度。在一些实施方案中,硅具有在约150nm至约500nm范围内的粒度。在一些实施方案中,硅具有大于约500nm的粒度。

[0071]

在一些实施方案中,复合材料包含基于复合材料的总重量的约25至约65重量%范围内的硅,其中硅的粒度在约100nm至约800nm范围内;并且其中珠粒的振实密度在约0.2g/cm3至约1.5g/cm3范围内;直径在约1μm至约15μm范围内;平均孔径在约10nm至约50nm范围内;以及bet表面积在约0至约500m2/g范围内。

[0072]

在一些实施方案中,多孔碳-硅组合物具有至少约800mah/g的容量。

[0073]

另一方面,提供了一种包含如本文所公开的多孔碳组合物的储能设备。在一些实

施方案中,储能设备是锂离子电池组。

[0074]

本公开包括但不限于以下实施方案。

[0075]

实施方案1:一种形成珠粒形式的多孔碳组合物的方法,所述方法包括:

[0076]

在有机溶剂中提供有机凝胶前体;

[0077]

引发所述有机凝胶前体的胶凝化以得到有机凝胶溶胶;

[0078]

将所述有机凝胶溶胶与同所述有机凝胶溶胶不混溶的介质合并,从而形成有机凝胶的微滴;

[0079]

分离所述有机凝胶的微滴;

[0080]

干燥所述微滴以产生多孔有机凝胶珠粒;和

[0081]

热解所述多孔有机凝胶珠粒以产生所述珠粒形式的多孔碳组合物,其中所述多孔碳组合物具有约10%与约90%之间的孔隙率。

[0082]

实施方案2:如实施方案1所述的方法,其中引发胶凝化发生在将所述混合物与所述介质合并之前。

[0083]

实施方案3:如实施方案1或2所述的方法,其中所述有机凝胶前体是聚酰胺酸。

[0084]

实施方案4:如实施方案1-3中任一者所述的方法,其中胶凝化是化学亚胺化、热亚胺化或化学亚胺化和热亚胺化的组合。

[0085]

实施方案5:如实施方案1-4中任一者所述的方法,其中所述聚酰胺酸包括四羧酸和多官能胺。

[0086]

实施方案6:如实施方案1-5中任一者所述的方法,其中所述四羧酸选自由以下各项组成的组:苯-1,2,4,5-四甲酸、[1,1'-联苯基]-3,3',4,4'-四甲酸、4,4'-氧二邻苯二甲酸、4,4'-磺酰基二邻苯二甲酸、4,4'-羰基二邻苯二甲酸、4,4'-(丙烷-2,2-二基)二邻苯二甲酸、4,4'-(全氟丙烷-2,2-二基)二邻苯二甲酸、萘-1,4,5,8-四甲酸、4-(2-(4-(3,4-二羧基苯氧基)苯基)丙烷-2-基)邻苯二甲酸、苝四甲酸及其组合。

[0087]

实施方案7:如实施方案1-6中任一者所述的方法,其中所述多官能胺是烷烃二胺或芳基二胺。

[0088]

实施方案8:如实施方案1-7中任一者所述的方法,其中所述链烷二胺是乙二胺、1,3-二氨基丙烷、1,4-二氨基丁烷、1,5-二氨基戊烷、1,6-二氨基己烷或其组合。

[0089]

实施方案9:如实施方案1-8中任一者所述的方法,其中所述芳基二胺是1,4-苯二胺、4,4'-二氨基二苯醚、4,4

’‑

亚甲基二苯胺或其组合。

[0090]

实施方案10:如实施方案1-9中任一者所述的方法,其中所述化学亚胺化包括添加脱水剂和胺碱。

[0091]

实施方案11:如实施方案1-10中任一者所述的方法,其中所述脱水剂是乙酸酐。

[0092]

实施方案12:如实施方案1-11中任一者所述的方法,其中所述胺碱是吡啶。

[0093]

实施方案13:如实施方案1-12中任一者所述的方法,其中所述有机溶剂是n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、四氢呋喃或乙酸乙酯。

[0094]

实施方案14:如实施方案1-13中任一者所述的方法,其中所述有机溶剂是n,n-二甲基乙酰胺。

[0095]

实施方案15:如实施方案1-14中任一者所述的方法,其中所述有机溶剂进一步包含约100至约1500百万分率(ppm)量的水。

[0096]

实施方案16:如实施方案1-3中任一者所述的方法,其中所述有机溶剂进一步包含约500至约1200ppm或约500至约700ppm量的水。

[0097]

实施方案17:如实施方案1-16中任一者所述的方法,其中所述介质具有约100至约150cp的粘度。

[0098]

实施方案18:如实施方案1-17中任一者所述的方法,其中所述介质是矿物油、硅油或c5-c12烃。

[0099]

实施方案19:如实施方案1-18中任一者所述的方法,其进一步包括将一种或多种表面活性剂添加到所述介质中。

[0100]

实施方案20:如实施方案1-19中任一者所述的方法,其中所述有机凝胶溶胶具有约5至约30cp的粘度。

[0101]

实施方案21:如实施方案1-20中任一者所述的方法,其中所述介质的粘度与所述有机凝胶的粘度之比为约3至约30,或约5至约20。

[0102]

实施方案22:如实施方案1-21中任一者所述的方法,其进一步包括将低粘度溶剂添加到所述介质中。

[0103]

实施方案23:如实施方案1-22中任一者所述的方法,其中以所述介质的最多约10体积%的量一次性添加所述低粘度溶剂。

[0104]

实施方案24:如实施方案1-23中任一者所述的方法,其中分两部分或更多部分添加所述低粘度溶剂,包括所述介质的最多约10体积%的量的第一部分和另外的一个或多个部分,其中添加的所述低粘度溶剂的总量为所述介质的最多约50体积%。

[0105]

实施方案25:如实施方案1-24中任一者所述的方法,其中以连续方式添加所述低粘度溶剂,其中添加的所述低粘度溶剂的总量为所述介质的最多约50体积%。

[0106]

实施方案26:如实施方案1-25中任一者所述的方法,其中所述低粘度溶剂是c1至c3醇。

[0107]

实施方案27:如实施方案1-26中任一者所述的方法,其中合并包括在高剪切条件下搅拌。

[0108]

实施方案28:如实施方案1-27中任一者所述的方法,其中干燥包括冻干所述有机凝胶珠粒、将所述有机凝胶珠粒暴露于升高的温度条件、使所述有机凝胶珠粒与超临界流体co2接触,或使所述有机凝胶珠粒与液体co2接触并将所述co2作为气体蒸发。

[0109]

实施方案29:如实施方案1-28中任一者所述的方法,其进一步包括在热解之前老化所述多孔有机凝胶珠粒。

[0110]

实施方案30:如实施方案1-29中任一者所述的方法,其中所述多孔碳组合物包含碳气凝胶。

[0111]

实施方案31:如实施方案1-30中任一者所述的方法,其中所述多孔碳组合物包含碳干凝胶。

[0112]

实施方案32:如实施方案1-31中任一者所述的方法,其中所述多孔碳组合物的珠粒具有在约1微米至约50微米范围内的直径。

[0113]

实施方案33:如实施方案1-32中任一者所述的方法,其中所述多孔碳组合物是基于所述组合物的总重量的大于约10重量%的硅的多孔碳-硅组合物,所述方法进一步包括在所述有机溶剂中提供与所述有机凝胶前体混合的硅。

[0114]

实施方案34:如实施方案1-33中任一者所述的方法,其中所述多孔碳-硅组合物包含基于所述组合物的总重量的约20重量%至约65重量%的硅。

[0115]

实施方案35:如实施方案1-34中任一者所述的方法,其中所述多孔碳-硅组合物包含孔结构,且其中所述硅至少部分地存在于所述孔结构内。

[0116]

实施方案36:如实施方案1-35中任一者所述的方法,其中所述孔结构包括纤维状形态和围绕所述硅的孔阵列。

[0117]

实施方案37:如实施方案1-36中任一者所述的方法,其中所述多孔碳-硅组合物具有至少约800mah/g的容量。

[0118]

实施方案38:如实施方案1-37中任一者所述的方法,其中所述多孔碳-硅组合物具有至少约20%的硅利用效率。

[0119]

实施方案39:一种珠粒形式的多孔碳组合物,所述多孔碳组合物包含包括碳的复合材料,其中所述珠粒的直径在约1μm至约15μm的范围内,并且振实密度在约0.3g/cm3至约1.3g/cm3的范围内。

[0120]

实施方案40:如实施方案39所述的多孔碳组合物,其中所述碳包括碳气凝胶或碳干凝胶。

[0121]

实施方案41:如实施方案39或40所述的多孔碳组合物,其中所述复合材料进一步包含基于所述组合物的总重量的大于约10重量%的量的硅。

[0122]

实施方案42:如实施方案39-41中任一者所述的多孔碳组合物,其中所述复合材料包含基于所述组合物的总重量的约25重量%至约65重量%的硅。

[0123]

实施方案43:如实施方案39-42中任一者所述的多孔碳组合物,其中所述碳包含孔结构,且其中所述硅至少部分地存在于所述孔结构内。

[0124]

实施方案44:如实施方案39-43中任一者所述的多孔碳组合物,其中所述复合材料具有至少约20%的硅利用效率。

[0125]

实施方案45:如实施方案39-44中任一者所述的多孔碳组合物,其中所述硅的粒度小于约150nm。

[0126]

实施方案46:如实施方案39-45中任一者所述的多孔碳组合物,其中所述硅的粒度在约150nm至约500nm的范围内。

[0127]

实施方案47:如实施方案39-46中任一者所述的多孔碳组合物,其中所述硅的粒度大于约500nm。

[0128]

实施方案48:如实施方案39-47中任一者所述的多孔碳组合物,其中所述复合材料包含约25至约65重量%范围内的硅,所述硅的粒度在约30nm至约800nm的范围内;且

[0129]

其中珠粒具有:

[0130]

在约0.2g/cm3至约1.5g/cm3范围内的振实密度;

[0131]

在约1μm至约15μm范围内的直径;

[0132]

在约10nm至约50nm范围内的平均孔径;和

[0133]

在约0至约500m2/g范围内的bet表面积。

[0134]

实施方案49:如实施方案39-49中任一者所述的多孔碳组合物,其具有至少约800mah/g的容量。

[0135]

实施方案50:一种储能设备,其包含如实施方案39至49中任一者所述的多孔碳组

合物。

[0136]

实施方案51:如实施方案50所述的储能设备,其为锂离子电池组。

[0137]

通过阅读下面的具体实施方式以及下面简要描述的附图,本公开的这些和其他特征、方面和优点将变得显而易见。本发明包括上述实施方案中的两个、三个、四个或更多个的任意组合以及本公开中阐述的任意两个、三个、四个或更多个特征或要素的组合,无论这些特征或要素是否在本文的具体实施方案描述中明确组合。本公开旨在被整体地阅读,使得所公开的发明的任何可分开的特征或要素,在其各个方面和实施方案的任何一个中,应被视为旨在是可组合的,除非上下文另有明确规定。

[0138]

因此,本发明包括将在下文阐述的公开内容中举例说明的结构特征、要素组合和部件布置,并且本发明的范围将在权利要求书中指明。

附图说明

[0139]

为了提供对本技术的实施方案的理解,参考了不一定按比例绘制的附图。附图仅是示例性的,并不应被解释为对技术的限制。本文所描述的公开内容是通过示例的方式而非限制的方式在附图中加以说明。

[0140]

图1是说明形成在电池组应用内使用的碳气凝胶的流程图。

[0141]

图2描绘了几个循环的放电容量,比较了硅掺杂单片和通过常规浆料处理工艺掺入的硅颗粒。

[0142]

图3是说明形成聚酰亚胺来源的碳气凝胶的流程图。

[0143]

图4描绘了碳化聚酰亚胺(cpi)复合材料的密度作为压缩厚度(初始厚度为约250微米)的函数。

[0144]

图5描绘了cpi复合材料的密度作为压缩厚度(初始厚度为约580微米)的函数。

[0145]

图6a是硅掺杂的未压缩pi气凝胶(ls1)的扫描电子显微镜(sem)图像。

[0146]

图6b是硅掺杂的压缩pi气凝胶(ls2)的sem图像。

[0147]

图7描绘了每种掺杂剂(硅,ls2;石墨;lg2)压缩复合材料的放电容量(半电池电池组测试,0.1℃速率)。

[0148]

图8描绘了cpi单片中硅含量的表面积和微孔面积函数。

[0149]

图9描绘了si掺杂的cpi单片的孔尺寸分布。

[0150]

图10描绘了cpi复合材料在第5次循环时的放电容量作为si含量的函数。

[0151]

图11a是cpi复合材料的sem图像,复合材料中的si负载量为27%si。

[0152]

图11b是cpi复合材料的sem图像,复合材料中的si负载量为46%si。

[0153]

图11c是cpi复合材料的sem图像,复合材料中的si负载量为64%si。

[0154]

图12a描绘了基于27% si含量(s27)的循环容量。

[0155]

与图12a相比,图12b描述了基于电极的循环容量。

[0156]

图12c描绘了基于46% si含量(s46)的循环容量。

[0157]

与图12c相比,图12d描述了基于电极的循环容量。

[0158]

图12e描绘了基于64% si含量(s64)的循环容量。

[0159]

与图12e相比,图12f描述了基于电极的循环容量。

[0160]

图13a是厚度约337微米的cpi复合材料的sem图像。

[0161]

图13b是厚度约180微米的cpi复合材料的sem图像。

[0162]

图14a描绘了基于电极重量(约323μm的厚度)的放电容量。

[0163]

图14b描绘了基于电极重量(约170μm的厚度)的放电容量。

[0164]

图15a是在没有分散剂的情况下制备的cpi复合材料(c45)的预热解sem图像。

[0165]

图15b是图15a的复合材料热解后的sem图像。

[0166]

图16a是在没有分散剂的情况下制备的cpi复合材料(c45-对照)的sem图像。

[0167]

图16b是在使用byk 384分散剂的情况下制备的cpi复合材料(b45)的sem图像。

[0168]

图16c是在使用pluronic f87分散剂的情况下制备的cpi复合材料(p45)的sem图像。

[0169]

图17a描绘了图16a的c45复合材料的放电容量。

[0170]

图17b描绘了图16b的b45复合材料的放电容量。

[0171]

图17c描绘了图16c的p45复合材料的放电容量。

[0172]

图18描绘了p45 cpi复合材料的密度作为厚度的函数。

[0173]

图19描绘了掺杂有各种si水平的cpi复合材料的导电率作为密度的函数。

[0174]

图20是描述聚酰胺酸形成的示意图。

[0175]

图21描绘了四(4)个cpi样品的等温线。

[0176]

图22描绘了图21的cpi样品的孔尺寸分布。

[0177]

图23是mt材料(未压缩)的sem图像。

[0178]

图24是mt材料(压缩)的sem图像。

[0179]

图25a描绘了压缩cpi样品基于si含量(左)和电极(右)的循环容量。

[0180]

图25b描绘了未压缩cpi样品基于si含量(左)和电极(右)的循环容量。

[0181]

图26a描绘了每份总固体含29重量%硅的压缩cpi样品基于si含量(左)和电极(右)的循环容量。

[0182]

图26b描绘了每份总固体含29重量%硅的未压缩cpi样品基于si含量(左)和电极(右)的循环容量。

[0183]

图27描绘了碳/si渗入碳纤维(10g/m2)中的性质和显微照片。

[0184]

图28描绘了碳/si渗入碳纤维(4g/m2)中的性质和显微照片。

[0185]

图29描绘了碳/si渗入碳纤维(2g/m2)中的性质和显微照片。

[0186]

图30描绘了基于si含量(左)和电极(右)的用碳纤维增强的c/si的循环容量。

[0187]

图31描绘了基于si含量(左)和电极(右)的用纤维素纤维增强的c/si的循环容量。

[0188]

图32是厚复合材料(~0.6mm)的sem图像,其中si和pi混合16小时。

[0189]

图33是薄复合材料(~0.12mm)的sem图像,其中si和pi混合16小时。

[0190]

图34是单片样品的sem图像,其中si和pi混合16小时。

[0191]

图35是c/si单片的sem截面图,其中左图中si和pi混合16小时,右图中si和pi混合4-6分钟。

[0192]

图36是c/si复合材料的sem截面图,其中左图中si和pi混合16小时,右图中si和pi混合4-6分钟。

[0193]

图37描绘了未压缩c/si(混合16小时)基于si含量(左)和电极(右)的循环容量。

[0194]

图38描绘了压缩c/si(混合16小时)基于si含量(左)和电极(右)的循环容量。

[0195]

图39描绘了在气凝胶上使用模切机制成的压缩和圆形si/c电极。

[0196]

图40描绘了未压缩和圆形c/si气凝胶基于si含量(左)和电极(右)的循环容量。

[0197]

图41描绘了压缩和圆形c/si气凝胶基于si含量(左)和电极(右)的循环容量。

[0198]

图42描绘了由pf/si气凝胶产生的c/si气凝胶样品。

[0199]

图43描绘了(由pf/si气凝胶产生的)c/si气凝胶的sem图像。

[0200]

图44描绘了基于电极的具有si的pf气凝胶复合材料的循环容量。

[0201]

图45描绘了用纳米压痕法测试的样品中硅含量对杨氏模量的影响。

[0202]

图46描绘了用纳米压痕法测试的样品中密度对杨氏模量的影响。

[0203]

图47是根据本文公开的实施方案的颗粒状c/si气凝胶样品的sem图像。

[0204]

图48描绘了根据本文公开的实施方案的包括cpi硅珠粒的电极的循环性能。

[0205]

图49a的流程图说明了根据本公开的实施方案形成珠粒形式的有机凝胶材料的非限制性过程。

[0206]

图49b的流程图说明了根据本公开的实施方案形成珠粒形式的有机凝胶-硅复合材料的非限制性过程。

[0207]

图50是根据本文公开的实施方案的c/si气凝胶珠粒的sem图像。

[0208]

图51a和图51b是分别显示根据本文公开的实施方案的c/si气凝胶珠粒的外表面和内表面的sem图像。

[0209]

图52是根据本文公开的实施方案的c/si干凝胶珠粒的sem图像。

[0210]

图53a和图53b是根据本文公开的实施方案的聚酰亚胺/si复合材料凝胶珠粒的显微照片。

[0211]

图54a和图54b是分别显示根据本文公开的实施方案的c/si气凝胶珠粒的外表面和内表面的sem图像。

[0212]

图55是根据本文公开的实施方案的c/si干凝胶珠粒的sem图像。

[0213]

图56a和图56b是分别显示根据本文公开的实施方案的c/si干凝胶珠粒的外表面和内表面的sem图像。

[0214]

图57a和图57b是分别显示根据本文公开的实施方案的c/si气凝胶珠粒的外表面和内表面的sem图像。

[0215]

图58a和图58b是分别显示根据本文公开的实施方案的c/si干凝胶珠粒的外表面和内表面的sem图像。

[0216]

图59a和图59b是分别显示根据本文公开的实施方案的c/si气凝胶珠粒的外表面和内表面的sem图像。

[0217]

图60是显示根据本文公开的实施方案的气凝胶珠粒的粒度分布的图表。

具体实施方式

[0218]

在以下对本发明的详细描述中,参照了构成其一部分的附图,在附图中通过图示示出了可以实践本发明的具体实施方案。应理解,在不脱离本发明范围的情况下,可使用其他实施方案并且可进行结构改变。

[0219]

定义

[0220]

关于本公开中所使用的术语,提供了以下定义。本技术将使用如下定义的下列术

语,除非出现所述术语的文本的上下文需要不同的含义。

[0221]

除非内容另外明确规定,否则如本说明书和所附权利要求书中使用的单数形式“一(a,an)”和“所述(the)”包括复数指示物。如在本说明书和所附权利要求中所使用的,术语“或”通常以其包括“和/或”的含义使用,除非上下文另有明确规定。

[0222]

如本文所用,“约”是指大约或接近,并且在给出的数值或范围的上下文中是指所述数值的

±

15%。在实施方案中,术语“约”可以包括根据数值的有效数字的传统四舍五入。此外,短语“约

‘

x'到

‘

y'”包括“约

‘

x'到约

‘

y'”。

[0223]

在本公开的上下文中,术语“骨架”或“骨架结构”是指形成凝胶、气凝胶或干凝胶的固体结构的相互连接的寡聚物、聚合物或胶体颗粒的网络。构成骨架结构的聚合物或颗粒的直径通常约为100埃。然而,本公开的框架结构也可以包括在凝胶、气凝胶或干凝胶中形成固体结构的所有直径尺寸的互连寡聚物、聚合物或胶体颗粒的网络。

[0224]

如本文所用,术语“气凝胶”或“气凝胶材料”是指固体物体,无论其形状或尺寸如何,包括互连固体结构的框架,相应的互连孔网络合并在所述框架内,并且其包含分散在间隙介质中的气体诸如空气。因此,气凝胶是开放的非流体胶体或聚合物网络,其整个体积通过气体膨胀,并且通过从相应的湿凝胶中去除所有溶胀剂而形成,而没有显著的体积减少或网络压缩。气凝胶的一般特征在于气凝胶所带来的以下物理和结构性质(根据氮气孔隙率测试和氦气测比重法):(a)平均孔径范围为约2nm至约100nm;(b)孔隙率为至少60%或更高,和(c)通过氮吸附分析测量的表面积约为100m2/g或更高,例如约100至约600m2/g。可以理解,加入添加剂,例如增强材料或电化学活性物质,例如硅,可以降低所得气凝胶复合材料的孔隙率和表面积。致密化还可以降低所得气凝胶复合材料的孔隙率。本公开的气凝胶材料(例如,聚酰亚胺和碳气凝胶)包括满足上一段中阐述的定义要素的任何气凝胶。

[0225]

因此,本公开的气凝胶材料包括满足前面段落中阐述的定义要素的任何气凝胶或其他开孔化合物,包括可以另外分类为干凝胶、冷冻凝胶、两性凝胶、微孔材料等的化合物。

[0226]

在本公开的上下文中,术语“气凝胶组合物”是指包括气凝胶材料作为复合材料的组分的任何复合材料。气凝胶组合物的实例包括但不限于纤维增强气凝胶复合材料;包括添加剂元素如遮光剂和电化学活性物质的气凝胶复合材料;气凝胶泡沫复合材料;气凝胶聚合物复合材料;以及将气凝胶微粒、颗粒、小粒、珠粒或粉末合并入固体或半固体材料,例如粘合剂、树脂、水泥、泡沫、聚合物或类似的固体材料中的复合材料。

[0227]

在本公开的上下文中,术语“增强气凝胶组合物”是指在气凝胶材料内包含增强相的气凝胶组合物,所述增强相不是气凝胶框架的一部分或者可以以共价结合到气凝胶框架的方式进行修饰。增强相可以是增加气凝胶材料的柔韧性、弹性、顺应性或结构稳定性的任何材料。众所周知的增强材料的例子包括但不限于开孔泡沫增强材料、闭孔泡沫增强材料、开孔膜、蜂窝增强材料、聚合物增强材料和纤维增强材料如离散纤维、机织材料、无纺材料、棉絮、网状物、垫子和毛毡。此外,增强物可以与一种或多种其他增强材料组合,并且可以在整个组合物中或在组合物的有限优选部分中连续定向。在其他实施方案中,如果气凝胶材料和/或气凝胶框架本身在结构上是稳定的(即,自维持的),则完全可以不使用增强相。随着本说明书的继续展开,某些碳气凝胶的这种自我维持性质将变得更加清晰。

[0228]

如本文所用,术语“干凝胶”是指包含开放的、非流体胶体或聚合物网络的凝胶,其通过从相应的凝胶中去除所有溶胀剂而形成,没有采取任何预防措施来避免显著体积减少

或延缓压缩。与气凝胶相反,干凝胶通常包含致密结构。干凝胶在环境压力干燥期间体积显著减小,通过氮吸附分析测量,其表面积为0-100m2/g,例如约0至约20m2/g。

[0229]

如本文所用,术语“胶凝化”或“凝胶转变”是指从聚合物系统例如本文所述的聚酰亚胺或聚酰胺酸形成湿凝胶。在如本文所述的聚合或脱水反应中的一个点(这个点被定义为“胶凝点”),溶胶失去流动性。不打算受任何特定理论的束缚,胶凝点可被视为胶凝溶液表现出流动阻力的点。在本上下文中,胶凝化从初始溶胶状态开始(在溶胶状态中,溶液主要包含聚酰胺酸的胺盐),经过流体胶体分散体状态,直到形成足够的聚酰亚胺而达到胶凝点。此后胶凝化可继续,产生粘度增加的聚酰亚胺湿凝胶分散体。溶液中的聚合物(即,聚酰胺酸和/或聚酰亚胺)转变成不再流动形式的凝胶所花费的时间量被称为“现象学胶凝时间”。形式上,胶凝时间是使用流变学测量的。在胶凝点,固体凝胶的弹性开始支配流体溶胶的粘性。正式胶凝时间接近胶凝溶胶复数模量的实部和虚部交叉的时间。使用流变仪将这两个模量作为时间的函数进行监测。从将溶胶的最后一个组分添加到溶液中的那一刻开始计时。例如,参见以下文献中关于胶凝化的讨论:h.h.winter〝can the gel point of a cross-linking polymer be detected by the g'-g"crossover?"polym.eng.sci.,1987,27,1698

–

1702;s.-y.kim,d.-g.choi和s.-m.yang〝rheological analysis of the gelation behavior of tetraethylorthosilane/vinyltriethoxysilane hybrid solutions"korean j.chem.eng.,2002,19,190

–

196;以及m.muthukumar〝screening effect on viscoelasticity near the gel point"macromolecules,1989,22,4656

–

4658。

[0230]

在本公开的上下文中,术语“湿凝胶”是指一种凝胶,其中互连孔网络内的流动间隙相主要由液相(例如常规溶剂)、液化气体(例如液态二氧化碳)或其组合组成。气凝胶通常需要先产生湿凝胶,然后进行加工和提取,以用空气或其他气体替换凝胶中流动的间隙液相。湿凝胶的例子包括但不限于:醇凝胶、水凝胶、酮凝胶、碳凝胶和本领域技术人员已知的任何其他湿凝胶。

[0231]

在本公开的上下文中,术语“添加剂”或“添加剂元素”是指可以在组合物的生产之前、期间或之后添加到组合物中的材料。可以添加添加剂,例如,以改变或改善气凝胶组合物中的所需性质,或抵消或减轻气凝胶组合物中的不合需要的性质。通常在胶凝化之前或期间将添加剂添加到气凝胶组合物中。也可以通过原子层沉积或化学气相沉积(cvd)将添加剂添加到气凝胶组合物中。添加剂的一个具体例子是电化学活性物质,例如硅,例如硅颗粒。

[0232]

在本公开的上下文中,术语“平均粒度”与d50同义,意味着一半的粒子的粒度高于所述点,而一半低于所述点。粒度可以通过激光散射技术或通过显微技术测量。d90粒度分布表明通过扫描电子显微术(sem)或透射电子显微术(tem)测量,90%的颗粒(按数量计)的径费雷特直径(feret diameter)低于特定尺寸。d10粒度分布表明通过扫描电子显微术(sem)或透射电子显微术(tem)测量,10%的颗粒(按数量计)的费雷特直径低于特定尺寸。

[0233]

在本公开的上下文中,术语“电导率”是指材料传导电流的能力或其他允许电子通过或在其中流动的能力的量度。电导率具体测量为某一材料每单位尺寸材料的电导性/电纳/导纳。它通常记录为s/m(西门子/米)或s/cm(西门子/厘米)。材料的电导率或电阻率可通过本领域已知的方法测定,例如包括但不限于:直排四点电阻率(使用astm f84-99的双

配置测试方法)。在本公开的上下文中,电导率的测量值是根据astm f84获得的——通过测量电压(v)除以电流(i)获得电阻率(r)测量值,除非另有说明。在某些实施方案中,本公开的气凝胶材料或组合物的电导率为约10s/cm或更高、20s/cm或更高、30s/cm或更高、40s/cm或更高、50s/cm或更高、60s/cm或更高、70s/cm或更高、80s/cm或更高,或者在这些值的任意两个之间的范围内。

[0234]

在本公开的上下文中,术语“电化学活性物质”是指能够在储能设备内接受和释放离子的添加剂。以lib为例,阳极内的电化学活性物质在充电过程中接受锂离子,在放电过程中释放锂离子。通过与纳米多孔碳(例如,碳-硅复合气凝胶珠粒)直接/物理连接,可以在阳极内稳定电化学活性物质。在某些实施方案中,纳米多孔碳网络在电化学活性物质周围形成互连结构。电化学活性物质在多个点连接到纳米多孔碳。电化学活性物质的实例是硅,如前所述,硅会在锂化时膨胀并可能裂开或断裂。然而,因为硅具有与纳米多孔碳(例如,碳气凝胶)的多个连接点,硅可以在纳米多孔结构内保留并保持活性,例如,保留在孔内或以其他方式被结构包围,甚至在断裂或开裂时也是如此。

[0235]

在本公开的上下文中,术语“抗压强度”、“抗弯强度”和“抗拉强度”是指材料在压缩力、挠曲或弯曲力以及张力或拉力下分别抵抗断裂或破裂的能力。这些强度具体测定为抵抗负载/力的每单位面积的负载/力的量。通常记录为磅/平方英寸(psi)、兆帕(mpa)或吉帕(gpa)。材料的抗压强度、抗弯强度和抗拉强度这些因素尤其共同影响材料的结构完整性,这有利于例如在lib锂化过程中承受硅颗粒的体积膨胀。具体参考作为机械强度指示的杨氏模量,模量可以通过本领域已知的方法来确定,例如包括但不限于:仪器化压痕测试的标准测试实践(standard test practice for instrumented indentation testing)(astm e2546,astm international,west conshocken,pa);或标准化纳米压痕(standardized nanoindentation)(iso 14577,international organization for standardization,switzerland)。在本公开的上下文中,杨氏模量的测量值是根据astm e2546和iso14577获得的,除非另有说明。在某些实施方案中,本公开的气凝胶材料或组合物的杨氏模量为约0.2gpa或更高、0.4gpa或更高、0.6gpa或更高、1gpa或更高、2gpa或更高、4gpa或更高、6gpa或更高、8gpa或更高,或者在这些值的任何两个之间的范围内。

[0236]

在本公开的上下文中,术语“孔尺寸分布”是指多孔材料的样品体积内每个孔尺寸的统计分布或相对量。较窄的孔尺寸分布是指在较窄的孔尺寸范围内有相对较大比例的孔,从而优化了可以包围电化学活性物质的孔数量,并最大限度地利用了孔体积。相反,较宽的孔尺寸分布是指在窄孔尺寸范围内的孔比例相对较小。因此,孔尺寸分布通常作为孔体积的函数进行测量,并记录为孔尺寸分布图中主要峰的半峰全宽的单位尺寸。多孔材料的孔尺寸分布可以通过本领域已知的方法测定,例如包括但不限于通过氮气吸附和解吸的表面积和孔隙率分析仪,从中可以计算孔尺寸分布。在本公开的上下文中,孔尺寸分布的测量值是根据此方法获得的,除非另有说明。在某些实施方案中,本公开的气凝胶材料或组合物的孔尺寸分布(半峰全宽)相对窄,为约50nm或更小、45nm或更小、40nm或更小、35nm或更小、30nm或更小、25nm或更小、20nm或更小、15nm或更小、10nm或更小、5nm或更小,或在这些值的任何两个之间的范围内。

[0237]

在本公开的上下文中,术语“孔体积”是指多孔材料样品内的孔的总体积。孔体积具体测量为多孔材料内的空隙空间的体积,其中所述空隙空间可以是可测量的和/或可以

通过另一种材料例如电化学活性物质如硅颗粒进行测量。它通常记录为立方厘米/克(cm3/g或cc/g)。多孔材料的孔体积可以通过本领域已知的方法测定,例如包括但不限于通过氮气吸附和解吸的表面积和孔隙率分析仪,从中可以计算孔体积。在本公开的上下文中,孔体积的测量值是根据此方法获得的,除非另有说明。在某些实施方案中,本公开的气凝胶材料或组合物(未掺入电化学活性物质,例如硅)的孔体积相对大,为约1cc/g或更高、1.5cc/g或更高、2cc/g或更高、2.5cc/g或更高、3cc/g或更高、3.5cc/g或更高、4cc/g或更高,或在这些值的任意两个之间的范围内。在其他实施方案中,本公开的气凝胶材料或组合物(掺入电化学活性物质,例如硅)的孔体积为约0.3cc/g或更高、0.6cc/g或更高、0.9cc/g或更高、1.2cc/g或更高、1.5cc/g或更高、1.8cc/g或更高、2.1cc/g或更高、2.4cc/g或更高、2.7cc/g或更高、3.0cc/g或更高、3.3cc/g或更高、3.6cc/g或更高,或在这些值的任意两个之间的范围内。

[0238]

在本公开的上下文中,术语“孔隙率”在用于本文公开的多孔碳和碳-硅复合材料时是指不包含另一种材料(例如,电化学活性物质如硅颗粒)结合在孔壁上的孔的体积比。出于澄清和说明的目的,应注意在lib中作为主要阳极材料的硅掺杂碳气凝胶的具体实施中,孔隙率是指包含硅颗粒后的空隙空间。因此,当阳极处于预锂化状态(以适应离子传输和硅膨胀)时,孔隙率可以是例如约10%-70%,而当阳极处于后锂化状态(以适应离子传输)时,孔隙率可以是约1%-50%。更一般地,孔隙率可通过本领域已知的方法测定,例如包括但不限于气凝胶材料的孔体积与其堆积密度的比率。在本公开的上下文中,孔隙率的测量值是根据此方法获得的,除非另有说明。在某些实施方案中,本公开的气凝胶材料或组合物的孔隙率为约80%或更小、70%或更小、60%或更小、50%或更小、40%或更小、30%或更小、20%或更小、10%或更小,或者在这些值中的任意两个之间的范围内。

[0239]

应当注意,孔体积和孔隙率是孔结构的同一性质(即孔结构内的“空的空间”)的不同量度。例如,当硅用作包含在纳米多孔碳材料(例如,如本文所述的多孔碳-硅复合材料珠粒)的孔内的电化学活性物质时,孔体积和孔隙率是指“空”的空间,即未被硅或碳利用的空间。如将看到的,预碳化的纳米多孔材料(例如,聚酰亚胺凝胶材料)的致密化(例如通过压缩)也可以对孔体积和孔隙率以及其他性质产生影响。

[0240]

在本公开的上下文中,术语“分布全峰孔尺寸(pore size at max peak from distribution)”是指在图示说明孔尺寸分布的图表上的可辨别的峰值处的值。分布全峰孔尺寸具体测量为形成最大百分比的孔时的孔尺寸。它通常记录为孔尺寸的任何单位长度,例如微米或纳米(nm)。分布全峰孔尺寸可以通过本领域已知的方法测定,例如包括但不限于通过氮气吸附和解吸的表面积和孔隙率分析仪,从中可以计算孔尺寸分布并且可以确定全峰孔尺寸。在本公开的上下文中,分布全峰孔尺寸的测量值是根据此方法获得的,除非另有说明。在某些实施方案中,本公开的气凝胶材料或组合物的分布全峰孔尺寸为约150nm或更小、140nm或更小、130nm或更小、120nm或更小、110nm或更小、100nm或更小、90nm或更小、80nm或更小、70nm或更小、60nm或更小、50nm或更小、40nm或更小、30nm或更小、20nm或更小、10nm或更小、5nm或更小、2nm或更小,或在这些值的任何两个之间的范围内。

[0241]

在本公开的上下文中,术语“bet表面积”具有其通常的含义,是指通过n2吸附测量来确定表面积的布鲁纳-埃米特-特勒法(brunauer-emmett-teller method)。以m2/g表示的bet表面积是每单位质量的多孔材料(例如,如本文所述的纳米多孔碳)的总表面积的量

度。除非另有说明,否则“表面积”是指bet表面积。作为bet表面积的替代,例如聚酰亚胺或碳珠粒的几何外表面积可以基于珠粒的直径来计算。通常,本公开的珠粒的此类几何外表面面积在约3至约700μm2的范围内。

[0242]

在本公开的上下文中,术语“支柱宽”是指形成具有纤维状形态的气凝胶的纳米支柱、纳米棒、纳米纤维或纳米丝的平均直径。它通常记录为任何单位长度,例如微米或nm。支柱宽可通过本领域已知的方法确定,例如包括但不限于扫描电子显微镜图像分析。在本公开的上下文中,支柱宽的测量值是根据此方法获得的,除非另有说明。在某些实施方案中,本公开的气凝胶材料或组合物的支柱宽为约10nm或更小、9nm或更小、8nm或更小、7nm或更小、6nm或更小、5nm或更小、4nm或更小、3nm或更小、2nm或更小,或在这些值的任何两个之间的范围内。在以下示例中发现的(并且特别是在图中的sem图像中看到的)支柱宽的示例性范围是大约2-5nm。更小的支柱宽(例如这些)允许更大量的支撑存在于网络中并因此接触电化学活性物质,进而允许更多的电化学活性物质存在于复合材料中。这增加了导电性和机械强度。

[0243]

在本公开的上下文中,术语“循环寿命”是指阳极或电池组(例如,lib)在其容量下降到其原始额定容量的约80%以下之前能够支持的完整充电/放电循环的次数。循环寿命可能受到多种因素的影响,这些因素不会随着时间的推移而受到显著影响,例如底层基材(例如,碳气凝胶)的机械强度、气凝胶内硅颗粒的连通性以及气凝胶互连性的维持。应注意,这些因素实际上随时间保持相对不变是本发明某些实施方案的令人惊讶的方面。循环寿命可以通过本领域已知的方法来确定,例如包括但不限于循环测试,在循环测试中,电池组电池在预定的电流速率和工作电压下经历重复的充电/放电循环。在本公开的上下文中,循环寿命的测量值是根据此方法获得的,除非另有说明。在本公开的某些实施方案中,诸如电池或其电极的储能设备的循环寿命为约25个循环或更多、50个循环或更多、75个循环或更多、100个循环或更多、200个循环或更多、300个循环或更多、500个循环或更多、1000个循环或更多,或者在这些值中的任何两个之间的范围内。

[0244]

在本公开的上下文中,术语“容量”是指电池组能够存储的特定能量或电荷的量。容量专门测量为每单位质量的电池组随时间推移可以提供的放电电流。它通常记录为每克总电极质量的安培小时数或毫安小时数,ah/g或mah/g。电池组(尤其是阳极)的容量可以通过本领域已知的方法来确定,例如包括但不限于:将固定的恒流负载施加到充满电的电池,直到电池的电压达到极限放电电压值;达到放电终止电压的时间乘以恒定电流即为放电容量;通过将放电容量除以电极材料的重量或体积,可以确定比容量和体积容量。在本公开的上下文中,容量的测量值是根据此方法获得的,除非另有说明。在某些实施方案中,本公开的气凝胶材料或组合物的容量为约200mah/g或更高、300mah/g或更高、400mah/g或更高、500mah/g或更高、600mah/g或更高、700mah/g或更高、800mah/g或更高、900mah/g或更高、1000mah/g或更高、1200mah/g或更高、1400mah/g或更高、1600mah/g或更高、1800mah/g或更高、2000mah/g或更高、2400mah/g或更高、2800mah/g或更高、3200mah/g或更高,或者在这些值的任何两个之间的范围内。除非另有说明,否则当目前的纳米多孔碳材料用于电池组时,容量在电池组第10次循环时报告。

[0245]

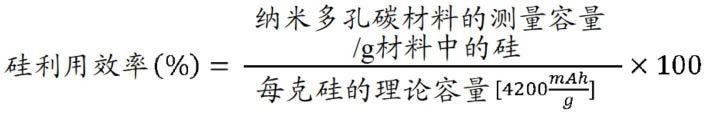

在本公开的上下文中,术语“硅利用效率”是指硅锂化的理论容量与基于硅重量的电极的测量容量之间的差异。硅利用效率具体测量为电极内硅的使用效率。此处使用以下

等式将其记录为百分比:

[0246][0247]

为了计算硅的利用效率,如前所述测量电极的容量和硅的容量。在某些实施方案中,本公开的气凝胶材料或组合物的硅利用率为约20%或更高、30%或更高、40%或更高、50%或更高、60%或更高、70%或更高、80%或更高、90%或更高,或者在这些值的任意两个之间的范围内,其中百分比越高表示硅利用率越好或越有效。除非另有说明,否则当目前的纳米多孔碳材料(例如多孔碳-硅复合材料珠粒)用于电池组时,硅利用率在电池组第10次循环时报告。

[0248]

本文所用的术语“烷基”是指通常具有1至20个碳原子的直链或支链饱和烃。代表性的烷基包括但不限于甲基、乙基、正丙基、正丁基、正戊基和正己基;而支链烷基包括但不限于异丙基、仲丁基、异丁基、叔丁基、异戊基和新戊基。烷基可以为未取代的或取代的。

[0249]

本文所用的术语“烯基”是指含有正碳原子、仲碳原子或叔碳原子的烃,通常具有1至20个碳原子,具有至少一个不饱和位点,即碳-碳双键。实例包括但不限于乙烯或乙烯基、烯丙基、1-丁烯基、2-丁烯基、异丁烯基、1-戊烯基、2-戊烯基、3-甲基-1-丁烯基、2-甲基-2-丁烯基、2,3-二甲基-2-丁烯基等。烯基可以为未取代的或取代的。

[0250]

本文所用的术语“炔基”是指含有正碳原子、仲碳原子或叔碳原子的烃,通常具有1至20个碳原子,具有至少一个不饱和位点,即碳-碳三键。实例包括但不限于乙炔和炔丙基。炔基可以为未取代的或取代的。

[0251]

本文所用的术语“芳基”是指通常具有6至20个碳原子的碳环芳族基团。芳基的实例包括但不限于苯基、萘基和蒽基。芳基可以为未取代的或取代的。

[0252]

本文所用的术语“环烷基”是指饱和碳环基团,其可以是单环或双环的。环烷基包括具有3至7个碳原子作为单环或7至12个碳原子作为双环的环。单环环烷基的实例包括环丙基、环丁基、环戊基、环己基和环庚基和环辛基。环烷基可以为未取代的或取代的。

[0253]

如本文所用和应用于任何上述烷基、烯基、炔基、芳基、环烷基等的术语“取代的”是指一个或多个氢原子各自独立地被取代基取代。典型的取代基包括但不限于-x、-r、-oh、-or、-sh、-sr、nh2、-nhr、-n(r)2、-n

+

(r)3、-cx3、-cn、-ocn、-scn、-nco、-ncs、-no、-no2、-n3、-nc(=o)h、-nc(=o)r、-c(=o)h、-c(=o)r、-c(=o)nh2、-c(=o)n(r)2、-so

3-、-so3h、-s(=o)2r、-os(=o)2or、-s(=o)2nh2、-s(=o)2n(r)2、-s(=o)r、-op(=o)(oh)2、-op(=o)(or)2、-p(=o)(or)2、-po3、-po3h2、-c(=o)x、-c(=s)r、-co2h、-co2r、-co

2-、-c(=s)or、-c(=o)sr、-c(=s)sr、-c(=o)nh2、-c(=o)n(r)2、-c(=s)nh2、-c(=s)n(r)2、-c(=nh)nh2和-c(=nr)n(r)2;其中每个x在每次出现时独立地选自f、cl、br和i;并且每个r在每次出现时独立地选自c

1-c

20

烷基和c

6-c

20

芳基。当基团描述为“任选取代的”时,所述基团可以在每次出现时独立地被一个或多个上述取代基取代。

[0254]

应了解,某些基团命名约定可以包括单基团或双基团,这取决于上下文。举例来说,在取代基需要两个与分子其余部分的连接点的情况下,应了解,这个取代基是双基团。举例来说,鉴定为需要两个连接点的烷基的取代基包括双基团,诸如-ch

2-、-ch2ch

2-、-ch2ch(ch3)ch

2-等。其他基团命名约定清楚地指示基团是双基团,诸如“亚烷基”、“亚烯基”、“亚芳基”等。

[0255]

在取代基描绘为双基团(即,具有与分子其余部分的两个连接点)的任何情况下,应了解,除非另有指示,否则取代基可以按任何方向构型连接。

[0256]

在本公开的上下文中,术语“自支撑”是指气凝胶材料或组合物主要基于气凝胶的物理性质而具有柔性和/或弹性的能力。本公开的自支撑气凝胶材料或组合物可以与其他气凝胶材料(例如涂层)不同,后者依赖于下面的基材或增强材料来为材料提供柔韧性和/或弹性。

[0257]

在本公开的上下文中,术语“密度”是指每单位体积的气凝胶材料或组合物的质量的量度。术语“密度”通常是指气凝胶材料的真密度,以及气凝胶组合物的堆积密度。密度通常记录为kg/m3或g/cc。气凝胶材料或组合物的密度可通过本领域已知的方法测定,包括但不限于:预成型块和板型隔热材料的尺寸和密度的标准测试方法(standard test method for dimensions and density of preformed block and board-type thermal insulation)(astm c303,astm international,west conshohocken,pa);毯子或棉絮隔热材料的厚度和密度的标准测试方法(standard test methods for thickness and density of blanket or batt thermal insulations)(astm c167,astm international,west conshohocken,pa);或预成型管道绝缘材料表观密度的测定(determination of the apparent density of preformed pipe insulation)(iso 18098,international organization for standardization,switzerland)。在本公开的上下文中,密度测量值是根据astm c167标准获得的,除非另有说明。优选地,本公开的气凝胶材料或组合物的密度为约1.50g/cc或更小、约1.40g/cc或更小、约1.30g/cc或更小、约1.20g/cc或更小、约1.10g/cc或更小、约1.00g/cc或更少、约0.90g/cc或更少、约0.80g/cc或更少、约0.70g/cc或更少、约0.60g/cc或更少、约0.50g/cc或更少、约0.40g/cc或更少、约0.30g/cc或更少、约0.20g/cc或更少、约0.10g/cc或更少,或在这些值的任何两个之间的范围内,例如在约0.15g/cc与1.5g/cc之间,或更特别地为0.50g/cc和1.30g/cc。

[0258]

在本公开的上下文中,术语材料或组合物(例如碳-硅复合材料珠粒)的“振实密度”是指当颗粒材料在特定条件下振动或轻敲时达到的最大密度。振实密度反映了颗粒(例如,珠粒)之间通过随机致密堆积而产生的空隙。振实密度总是低于颗粒的堆积(或包络)密度。可以使用公式m/vf计算振实密度,其中m=质量(克),vf=振实体积(毫升)。振实密度通常通过首先将已知质量的样品轻轻地引入量筒中并小心地将粉末弄平而不压实来测量。然后使用提供合适的固定下落距离和标称下落速率的合适的机械振实密度测试仪,通过升高量筒并允许其在其自身重量下落下来机械敲击量筒。mpif-46、astm b-527和iso 3953中描述了振实密度测量的标准测试方法。在一些实施方案中,本公开的材料或组合物的振实密度为约1.50g/cc或更小、约1.40g/cc或更小、约1.30g/cc或更小、约1.20g/cc或更小、约1.10g/cc或更小、约1.00g/cc或更少、约0.90g/cc或更少、约0.80g/cc或更少、约0.70g/cc或更少、约0.60g/cc或更少、约0.50g/cc或更少、约0.40g/cc或更少、约0.30g/cc或更少、或约0.20g/cc或更少。在一些实施方案中,振实密度在约0.2g/cc与约1.5g/cc之间。

[0259]

形成有机气凝胶珠粒的方法

[0260]

根据某些实施方案,气凝胶的生产通常包括以下步骤:i)形成包含凝胶前体的溶液;ii)由溶液形成凝胶;和iii)从凝胶材料中提取溶剂得到干燥的气凝胶材料。

[0261]

根据某些实施方案,气凝胶珠粒的生产遵循生产气凝胶的一般过程并且通常包括以下步骤:i)形成包含凝胶前体的溶液;ii)将凝胶前体分散在不与凝胶前体混溶的介质中;iii)由凝胶前体溶液在不混溶介质中形成凝胶珠粒;iv)从介质中取出凝胶珠粒;和v)从凝胶珠粒中提取溶剂以获得干燥的气凝胶材料。下面更详细地讨论这些过程,特别是在形成有机气凝胶如聚酰亚胺气凝胶的背景下。然而,本文提供的具体实例和说明并不旨在将本公开限制为任何特定类型的气凝胶和/或制备方法。本公开可包括通过本领域技术人员已知的任何相关制备方法形成的任何气凝胶。

[0262]

用于生产有机气凝胶的示例性溶液通过将至少一种有机凝胶前体与溶剂合并而形成。用于形成溶液的合适溶剂包括具有1至6个碳原子、优选2至4个碳原子的低级醇,但也可使用本领域技术人员已知的其他溶剂。有用的溶剂的例子包括但不限于:甲醇、乙醇、异丙醇、乙酸乙酯、乙酰乙酸乙酯、丙酮、二氯甲烷、四氢呋喃、1-甲基-2-吡咯烷酮(nmp)、二甲基乙酰胺(dmac)、甲酰胺等。也可以合并多种溶剂以达到所需的分散水平或优化凝胶材料的性质。因此,聚合和凝胶形成步骤的最佳溶剂选择取决于加入溶液中的特定前体、填料和添加剂;以及胶凝化和液相提取的目标加工条件,以及最终气凝胶材料的所需性质。

[0263]

用于生产聚酰亚胺气凝胶的示例性溶液通过在普通极性非质子溶剂中合并至少一种二胺和至少一种二酐而形成。在一些实施方案中,将二酐组分溶解在溶剂中,然后将二胺组分添加到溶液中。在本公开的上下文中,将二胺添加到二酐溶液中称为“标准添加”过程。在其他实施方案中,将二胺组分溶解在溶剂中,然后添加二酐组分。在本公开的上下文中,将二酐添加到二胺溶液中称为“逆向添加”过程。

[0264]

关于聚酰亚胺凝胶/气凝胶形成的其他细节可见于授予rhine等人的美国专利第7,074,880号和第7,071,287号;授予suzuki等人的美国专利第6,399,669号;授予leventis等人的美国专利第9,745,198号;leventis等人,〝polyimide aerogels by ring-opening metathesis polymerization(romp),"chem.mater.2011,23,8,2250-2261;leventis等人,〝isocyanate-derived organic aerogels:polyureas,polyimides,polyamides,"mrs proceedings,1306(2011),mrsf10-1306-bb03-01.doi:10.1557/opl.2011.90;chidambareswarapattar等人,〝one-step room-temperature synthesis of fibrous polyimide aerogels from anhydrides and isocyanates and conversion to isomorphic carbons,"j.mater.chem.,2010,20,9666

–

9678;guo等人,〝polyimide aerogels cross-linked through amine functionalized polyoligomeric silsesquioxane,"acs appl.mater.interfaces 2011,3,546

–

552;nguyen等人,〝development of high temperature,flexible polyimide aerogels,"american chemical society,proceedings published 2011;meador等人,〝mechanically strong,flexible polyimide aerogels cross-linked with aromatic triamine,"acs appl.mater.interfaces,2012,4(2),第536

–

544页;meador等人,〝polyimide aerogels with amide cross-links:a low cost alternative for mechanically strong polymer aerogels,"acs appl.mater.interfaces 2015,7,1240-1249;pei等人,〝preparation and characterization of highly cross-linked polyimide aerogels based on polyimide containing trimethoxysilane side groups,"langmuir 2014,30,13375-13383,每一参考文献均以引用方式全文并入本文。

[0265]

代替二胺或除二胺外,也可以使用三胺、四胺、五胺、六胺等或其组合,以优化凝胶材料的性质。代替二酸酐或除二酸酐之外,也可以使用三酸酐、四酸酐、五酸酐、六酸酐或其组合,以优化凝胶材料的性质。可以将脱水剂和催化剂掺入溶液中以引发和驱动亚胺化。所述溶液可以包括额外的共胶凝前体,以及填充剂材料和其他添加剂。填充剂材料和其他添加剂可以在凝胶形成之前或期间的任何时间分配到溶液中。也可以通过本领域技术人员已知的各种技术在胶凝化之后将填充剂材料和其他添加剂掺入到凝胶材料中。优选地,包含胶凝前体、溶剂、催化剂、水、填充剂材料和其他添加剂的溶液是均质溶液,其能够在合适的条件下有效地形成凝胶。

[0266]

一旦形成并优化了溶液,溶液中的凝胶形成成分就可以转变为凝胶材料。将凝胶形成组分转变为凝胶材料的过程包括初始凝胶形成步骤,其中凝胶固化直至凝胶材料的胶凝点。凝胶材料的胶凝点可被视为胶凝溶液表现出流动阻力和/或在其整个体积中形成基本上连续的聚合物骨架的点。一系列凝胶形成技术是本领域技术人员已知的。实例包括但不限于:将混合物保持在静止状态足够长的时间;调整催化剂的浓度;调节溶液的温度;将一种形式的能量引导到混合物上(紫外线、可见光、红外线、微波、超声波、粒子辐射、电磁);或其组合。

[0267]

在一些实施方案中,凝胶材料(例如,有机气凝胶或碳气凝胶和干凝胶)可以是珠粒状形式(即,多个珠粒)。如本文所用,术语“珠粒”意在包括具有大体球形的离散小单元或块。在一些实施方案中,珠粒基本上是球形的。珠粒的组成通常是均匀的,使得多个珠粒中的每个珠粒包含在制备此类珠粒时预期的正常变化范围内大致相同量的相同组分。珠粒的大小可以根据所需的性质和制备方法而变化。

[0268]

从凝胶溶液形成凝胶珠粒的过程可包括将溶液与不与溶液混溶的介质例如分散介质合并。例如,硅油或矿物油可用作分散介质。凝胶溶液可以例如通过倾倒或以其他方式与不混溶的分散介质合并来添加。合并后的分散介质和凝胶前体溶液的搅拌(例如通过混合)可用于在凝胶形成组分转变成凝胶材料的过程之前或过程中促进微滴(例如珠粒)的形成。例如,分散介质和凝胶前体的合并可以形成以凝胶前体溶液作为分散相的乳液。凝胶珠粒产生的示例性方法可见于ou等人的美国专利申请公开第2006/0084707号,其以引用方式整体并入本文。

[0269]

由于界面张力,在分散介质中形成凝胶前体的球形微滴。微滴在分散介质(例如硅油)中胶凝化并在此期间强化。混合物的搅动通常用于防止微滴附聚。例如,可以搅拌凝胶前体和分散介质的混合物以防止微滴附聚。

[0270]

还可以向分散介质提供热或辐射,以诱导或增强微滴的胶凝化或强化凝胶珠粒以使它们足够强以抵抗碰撞。给定空间内凝胶珠粒的生产能力取决于对微滴胶凝化过程的精确控制。

[0271]

所述过程进一步包括从分散介质例如硅油、矿物油或溶剂油中移取出凝胶珠粒。将凝胶珠粒从分散介质中过滤出来,然后用流体例如醇类如乙醇、甲醇、异丙醇或高级醇洗涤或冲洗。也可以使用烃类溶剂,诸如庚烷、己烷或辛烷。对冲洗液的一个基本要求是它可以去除油(或其他分散介质),同时不与凝胶发生化学反应。在去除过量的介质(例如,硅油)之后,可以将凝胶珠粒放入溶剂中进行老化,如下文更详细地讨论。例如,凝胶珠粒可以在乙醇中老化。可使用例如本文所讨论的超临界流体干燥方法自凝胶珠粒去除间隙溶剂。它

们也可以在环境条件下干燥以制备干凝胶。干燥的凝胶珠粒,例如气凝胶或干凝胶珠粒,可以进行热处理和碳化,如下文更详细地讨论。

[0272]

在示例性实施方案中,有机凝胶珠粒为聚酰亚胺珠粒,聚酰亚胺珠通过三步法制备,包括制备聚酰胺酸溶胶的步骤;任选地,在聚酰胺酸溶胶中加入电活性材料如硅的步骤;和在混合物处于剪切条件下,例如在高或低剪切(或高或低rpm)混合下,将聚酰胺酸溶胶(任选地,在与硅的混合物中)亚胺化的步骤。在某些示例性实施方案中,聚酰胺酸溶胶在环境温度下制备。n-甲基-2-吡咯烷酮(nmp)、n,n-二甲基乙酰胺(dmac)或n,n-二甲基甲酰胺(dmf)溶剂可用于制备聚酰亚胺前体。在某些实施方案中,起始单体,例如芳族二酐和芳族二胺,可以溶解在上述溶剂中并在环境条件下搅拌。在优选的实施方案中,单体溶液可以在惰性气流例如氮气或氩气下制备。

[0273]

在一些实施方案中,硅颗粒在溶胶-凝胶过程中掺入本文公开的组合物中。在第一实施方案中,硅颗粒在亚胺化之前分散在聚酰胺酸溶胶中。在第二实施方案中,在溶剂与聚酰亚胺前体合并之前,将硅颗粒分散在溶剂例如dmac或与聚酰胺酸溶胶相容的其他溶剂中。在第三实施方案中,硅颗粒在亚胺化过程期间分散在聚酰胺酸溶胶中。在其他实施方案中,硅颗粒在亚胺化之后或甚至在有机凝胶碳化之后掺入。

[0274]

在本公开的一个方面,提供了珠粒形式的多孔碳组合物。在一个实施方案中,这种多孔碳组合物是根据通常包括下列的方法制备的:在有机溶剂中提供有机凝胶前体;引发有机凝胶前体的胶凝化以形成有机凝胶溶胶;将有机凝胶溶胶与不与有机凝胶溶胶混溶的介质合并,从而形成有机凝胶微滴;分离有机凝胶的微滴;干燥微滴以产生多孔有机凝胶珠粒;和热解多孔有机凝胶珠粒以产生多孔碳组合物珠粒。图49a中提供了用于制备多孔有机凝胶珠粒的一般非限制性流程图。参考图49a,在有机溶剂中提供有机凝胶前体,引发胶凝化,并且使胶凝前体(即,有机凝胶溶胶)与同有机凝胶溶胶不混溶的介质合并。然后通过在高剪切条件下混合产生胶凝微滴,分离微滴并任选进一步加工(例如洗涤、溶剂交换、干燥和热解)。

[0275]

在一些实施方案中,有机凝胶是间苯二酚-甲醛聚合物、间苯三酚-甲醛聚合物、纤维素聚合物、聚脲、聚氨酯、藻酸盐或聚丙烯腈。这种有机凝胶聚合物在下文中进一步讨论。

[0276]

在一些实施方案中,有机凝胶是聚酰亚胺。在一些实施方案中,有机凝胶是聚酰亚胺,有机凝胶前体是聚酰胺酸。在一些实施方案中,可提供预先形成的聚酰胺酸。例如,可以购买聚酰胺酸。或者,聚酰胺酸可由多官能胺和多官能酸酐在有机溶剂中的反应制备。因此,在一些实施方案中,所述方法包括使多官能胺和多官能酸酐彼此反应,形成聚酰胺酸作为有机凝胶前体。

[0277]

如本文所用,术语“多官能酸酐”是指具有至少两个可用于如下文所述的反应的二羧酸酐基团的分子。在一些实施方案中,多官能酸酐是四羧酸二酐。在一些实施方案中,代替四羧酸二酐或除四羧酸二酐之外,可以使用三酸酐、四酸酐、五酸酐、六酸酐等以优化凝胶材料的性质。

[0278]

在这样的实施方案中,本领域技术人员将认识到聚酰胺酸包括含有多官能胺的氨基和对应于四羧酸酐的羧酸基团的酰胺单元。因此,这种聚酰胺酸在本文中可描述为“包含四羧酸”和“包含多官能胺”(例如,二胺)。

[0279]

四羧酸二酐的结构可以变化。在一些实施方案中,四羧酸二酐具有根据式i的结

构:

[0280][0281]

其中l包括烷基、环烷基、芳基或其组合,各自如上文所述。在一些实施方案中,l包含芳基。在一些实施方案中,l包含苯基、联苯基或二苯基醚基。在一些实施方案中,式i的四羧酸二酐具有选自如表1中提供的一种或多种结构的结构。

[0282]

表1.潜在四羧酸二酐的非限制性列表

[0283][0284]

在一些实施方案中,四羧酸二酐选自由以下组成的组:苯均四酸酐(pmda)、邻苯二甲酸二酐(bpda)、氧二邻苯二甲酸二酐(odpa)、二苯甲酮四羧酸二酐(btda)、乙二胺四乙酸

二酐(edda)、1,4,5,8-萘四羧酸二酐和其组合。在一些实施方案中,四羧酸二酐是pmda。因此,由此类四羧酸二酐生产的聚酰胺酸可以被描述为包含选自由以下组成的组的四羧酸:苯-1,2,4,5-四羧酸、[1,1'-联苯]-3,3',4,4'-四羧酸、4,4'-氧二邻苯二甲酸、4,4'-磺酰基二邻苯二甲酸、4,4'-羰基二邻苯二甲酸、4,4'-(丙烷-2,2-二基)二邻苯二甲酸、4,4'-(全氟丙烷-2,2-二基)二邻苯二甲酸、萘-1,4,5,8-四羧酸、4-(2-(4-(3,4-二羧基苯氧基)苯基)丙-2-基)邻苯二甲酸、苝四羧酸和其组合。

[0285]

如本文所用,术语“多功能胺”是指具有可用于如下文所述反应的至少两个伯氨基的分子。在一些实施方案中,多功能胺是三胺、四胺、五胺、六胺等。在一些实施方案中,多功能胺是二胺。在一些实施方案中,除了二胺之外,还可以使用三胺、四胺、五胺、六胺等,以优化凝胶材料的性质。在一些实施方案中,多功能胺包括三胺或者是三胺。合适的三胺的非限制性实例包括丙烷-1,2,3-三胺、苯-1,3,5-三胺、环己烷-1,3,5-三胺、1,3,5-三(4-氨基苯氧基)苯(tapob)、三(4-氨基苯基)甲烷和1,3,5-三嗪-2,4,6-三胺(三聚氰胺)。在一些实施方案中,多功能胺是1,3,5-三(4-氨基苯氧基)苯(tapob)、三(4-氨基苯基)甲烷、三聚氰胺或其组合。在一些实施方案中,多功能胺是三聚氰胺。

[0286]

在优选实施方案中,多功能胺是二胺。因此,由二胺生产的聚酰胺酸可以被描述为包含这种二胺。二胺的结构可以变化。在一些实施方案中,二胺具有根据式ii的结构:

[0287][0288]

其中z是脂肪族(即烷基、烯基、炔基或环烷基)或芳基,各自如上所述。在一些实施方案中,z是烷基,例如c2至c12烷基。在一些实施方案中,二胺是烷烃二胺,例如c2至c6烷烃二胺。合适的烷烃二胺包括(但不限于)乙二胺、1,3-二氨基丙烷、1,4-二氨基丁烷、1,5-二氨基戊烷或1,6-二氨基己烷。在一些实施方案中,c2至c6烷烃二胺被一个或多个烷基(例如甲基)取代。

[0289]

在一些实施方案中,z是芳基,并且多功能胺是芳基二胺。在一些实施方案中,芳基二胺是1,4-苯二胺(pda)、4,4'-二氨基二苯基醚、4,4

’‑

亚甲基二苯胺或其组合。在一些实施方案中,二胺是pda。在一些实施方案中,二胺是4,4'-二氨基二苯基醚。在一些实施方案中,二胺是4,4'-亚甲基二苯胺。

[0290]

聚酰胺酸和相应有机凝胶(即聚酰亚胺凝胶)的分子量可基于反应条件(例如,浓度、温度、反应持续时间、二胺和二酐的性质等)而变化。分子量是基于聚酰胺酸重复单元的数量。如本文定义的重复单元是聚酰胺酸或聚酰胺的一部分,它的重复将通过将重复单元沿着聚合物链连续连接在一起而产生完整的聚合物链(末端氨基除外)。

[0291]

通过所公开的方法生产的聚酰亚胺的具体分子量范围可以变化。通常,可以改变所述的反应条件以提供具有所需物理性质的聚酰亚胺,而无需特别考虑分子量。在一些实施方案中,可以在聚酰胺酸溶液的粘度中提供分子量的替代物,该粘度可以通过调节所述变量(温度、浓度、组分的摩尔比、反应时间、溶剂、水的存在等)来控制,如下文进一步公开。

[0292]

多功能酸酐(例如四羧酸二酐)与多功能胺(例如二胺)的摩尔比可根据所需的反应时间、试剂结构和所需的材料性质而变化。在一些实施方案中,摩尔比是约0.9至约3,例如约0.9或约1至约2或约3。在一些实施方案中,比率是约1(即化学计量),例如约0.9至约1.1。在具体实施方案中,比率是约0.99至约1.01。

[0293]

通常,允许多功能胺(例如二胺)和多功能酸酐(例如四羧酸二酐)反应一段时间,以完成氨基和酸酐基团之间的反应,提供聚酰胺酸。通常允许反应进行,直到所有可用的反应物(例如二胺和二酐)已经彼此反应。完成反应所需的时间可基于试剂结构、浓度、温度而变化。在一些实施方案中,反应时间是约1分钟至约1周,例如约15分钟至约5天、约30分钟至约3天、或约1小时至约1天。在一些实施方案中,反应时间是约0.5小时至约17小时。在一些实施方案中,反应时间是约1小时至约12小时。

[0294]

所用的有机溶剂可以变化,但通常是极性非质子溶剂。在一些实施方案中,有机溶剂是n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、四氢呋喃或乙酸乙酯。在一些实施方案中,有机溶剂是n,n-二甲基乙酰胺。

[0295]

在一些实施方案中,有机溶剂是无水的,意味着它不含水或基本上不含水。在其他实施方案中,有机溶剂进一步包含水。存在的水量可以基于多种因素而变化,例如目标密度、粘度、预期粒度、规模等。令人惊讶的是,根据本公开已经发现,在胶凝化之前,有机溶剂中包括低水平的水提供了更小的有机凝胶微滴,导致更小的珠粒大小(即,更小的有机凝胶和相应的多孔碳珠粒大小)。不希望受任何特定理论的束缚,据信水的存在降低了介质的粘度,并延缓了有机凝胶前体(例如聚酰胺酸)的胶凝化。在一些实施方案中,水以约100百万份数(ppm)至约1500ppm(例如约500ppm至约1200ppm、或约500ppm至约700ppm)的量存在于有机溶剂中。在一些实施方案中,水以约500ppm、约600ppm、约700ppm、约800ppm、约900ppm、约1000ppm、约1100ppm或约1200ppm的量存在于有机溶剂中。

[0296]

在多功能酸酐(例如四羧酸二酐)和多功能胺(例如二胺)之间进行反应的温度可以变化。合适的温度范围通常介于约10℃与约100℃之间。在一些实施方案中,反应温度是约10℃至约100℃、或约15℃至约60℃、或约15℃至约50℃、或约15℃至约25℃。

[0297]

溶液中所得聚酰胺酸的浓度可发生变化。例如,在一些实施方案中,聚酰胺酸的浓度(即溶液中聚酰胺酸的密度)是约0.01至约0.3g/cm3。在一些实施方案中,选择溶剂的体积以提供溶液中聚酰胺酸的特定目标密度(td)。通常,基于聚酰胺酸的重量,溶液中存在的聚酰胺酸的浓度范围是约0.01至约0.3g/cm3。

[0298]

在一些实施方案中,多孔碳组合物是包含大于约10重量%的硅的多孔碳-硅组合物。在此类实施方案中,该方法还包括提供有机凝胶前体和硅于有机溶剂中的混合物。通常,硅呈颗粒形式,并且硅颗粒是在溶胶-凝胶过程中掺入。图49b提供了制备多孔有机凝胶-硅复合珠粒的一般非限制性流程图。参考图49b,该方法包括提供硅和有机凝胶前体于有机溶剂中的混合物。在一些实施方案中,硅颗粒在与有机凝胶前体组合之前分散在溶剂(例如极性非质子溶剂)中。在一个非限制性实施方案中,硅颗粒在亚胺化之前分散在聚酰胺酸溶胶中。在另一个非限制性实施方案中,硅颗粒在亚胺化过程中分散在聚酰胺酸溶胶中。

[0299]

在本公开的上下文中,术语“硅颗粒”是指具有适用于如本文公开的有机凝胶(例如聚酰亚胺)或碳凝胶的粒度范围的硅。本公开的硅颗粒可以是纳米颗粒,例如具有在约1nm至约150nm范围内的两种尺寸或三种尺寸的颗粒。本公开的硅颗粒可以是细颗粒,例如最大尺寸(例如基本球形颗粒的直径)在约150nm至约10微米或更大范围内的微米大小的颗粒。例如,本公开的硅颗粒的最大尺寸(例如基本球形颗粒的直径)可以是约10nm、50nm、100nm、150nm、200nm、500nm、1微米、1.5微米、2微米、3微米、5微米、10微米、20微米、40微米、

50微米、100微米,或介于这些值中的任两者之间的范围内。在一些实施方案中,颗粒是平坦的碎片形状,例如小片,具有约10nm、50nm、100nm、150nm、200nm、500nm、1微米、1.5微米、2微米、3微米、5微米、10微米、20微米、40微米、50微米、100微米或介于这些值中的任两者之间的范围内两种尺寸(例如长度和宽度)。在一些实施方案中,硅颗粒可以是单分散的或基本上是单分散的。在其他实施方案中,硅颗粒可以具有粒度分布。在本公开的上下文中,硅颗粒的尺寸是基于粒度分布的中值(即d50)提供。

[0300]

硅颗粒可通过各种技术生产,所述技术包括电化学还原和机械混炼,即研磨。可以使用湿式或干式工艺进行研磨。在干磨工艺中,将粉末与研磨介质一起添加到容器中。研磨介质通常包括氧化锆(钇稳定的氧化锆)、碳化硅、氧化硅、石英或不锈钢的球或棒。所得研磨材料的粒度分布由施加到系统的能量以及通过使起始材料粒度与研磨介质大小相匹配来控制。然而,干磨是低效且耗能的工艺。湿磨类似于添加研磨液体的干磨。湿磨的优点是产生相同结果的能耗比干磨低15%-50%。湿磨的另一个优点是研磨液体可以保护研磨材料不被氧化。还发现湿磨可以产生更细的颗粒,并导致更少的颗粒团聚。

[0301]

可使用众多种液体组分进行湿磨。在示例性实施方案中,选择研磨液体或包含在研磨液体中的组分,以减少或消除研磨期间或之后硅颗粒表面上的化学官能化。在其他实施方案中,选择研磨液体或包含在研磨液体中的组分,以在研磨期间或之后提供颗粒(例如硅颗粒)的所需表面化学官能化。也可以选择研磨液体或包含在研磨液体中的组分来控制颗粒(例如硅颗粒)的化学反应性或结晶形态。在示例性实施方案中,研磨液体或包含在研磨液体中的组分可以基于与下游材料的相容性或反应性、加工步骤或颗粒(例如硅颗粒)的用途来选择。例如,研磨液体或包含在研磨液体中的组分可以与用于形成或制造有机或无机气凝胶材料的工艺中的液体或溶剂相容,可用于该液体或溶剂,或与该液体或溶剂相同。在又一个实施方案中,可以选择研磨液体,使得研磨液体或包含在研磨液体中的组分在硅颗粒表面上产生涂层或中间物质,例如脂肪族或芳族烃,或者通过交联或产生与有机或无机气凝胶材料反应的交叉官能化合物。

[0302]

可以选择用于研磨的溶剂或溶剂混合物,以控制研磨期间或之后颗粒的化学官能化。使用硅作为实例,并且不受理论的束缚,在基于醇的溶剂(例如异丙醇)中研磨硅可使硅表面官能化,并将醇盐表面基团(例如异丙醇)共价键合到硅颗粒表面上。在示例性实施方案中,研磨可以在极性非质子溶剂(例如dmso、dmf、nmp、dmac、thf、1,4-二噁烷、二甘醇二甲醚、乙腈、水或其任一组合)中进行,这具有许多优点。例如,在与制造气凝胶材料的工艺相容的溶剂(例如上述极性非质子溶剂)中研磨可以消除在添加到气凝胶制造工艺中之前从颗粒中去除研磨液体的需要,这是因为研磨液体与气凝胶工艺中使用的溶剂相同或相容。在其他实施方案中,研磨液体可以包括单体、低聚物或聚合物前体。例如,研磨液体可以包括聚酰亚胺前体单体,例如聚丙烯酸(paa)。又例如,研磨液体可以包括溶胶-凝胶液体。在这些实施方案中,包括前体组分或溶胶-凝胶液体的研磨液体可以将溶胶-凝胶功能赋予颗粒(例如硅颗粒)的表面。在其他实施方案中,可以选择研磨液体以赋予颗粒(例如硅颗粒)的表面功能,使得官能化的颗粒在研磨工艺期间或之后彼此反应或相互作用。

[0303]

本公开的硅颗粒可为硅线、结晶硅、非晶硅、硅合金、涂覆硅(例如碳涂覆硅)以及本文公开的硅颗粒材料的任何组合。在一些实施方案中,硅颗粒可以是基本上平面的薄片,即具有平坦的碎片形状,这也可以被称为小片形状。例如,颗粒具有由次表面连接的两个基

本上平坦的主表面,该次表面限定了主表面之间的厚度。在其他实施方案中,硅或其他电活性材料的颗粒可以是基本上球形、立方形、长椭圆形、椭圆形、盘形或环形。

[0304]

有机凝胶前体的有机溶剂溶液中存在的硅(例如硅颗粒)的量可以变化,但通常被选择使得最终多孔碳-硅组合物包含约20重量%至约65重量%的硅。

[0305]

继续参考图49a和图49b,在形成或溶解有机凝胶前体的反应完成后(例如,形成聚酰胺酸,或在有机溶剂中溶解预形成的聚酰胺酸之后),开始胶凝化。通常,胶凝化的引发是在合并胶凝化有机凝胶前体或胶凝化有机凝胶前体和硅的混合物与不混溶介质之前进行。胶凝化(和其引发)可以通过化学、热或通过其组合来进行。在一些实施方案中,有机凝胶前体是聚酰胺酸,并且引发胶凝化包括聚酰胺酸的化学亚胺化,形成相应的聚酰亚胺凝胶。在一些实施方案中,进行聚酰胺酸的化学亚胺化包括将脱水剂和胺碱添加到聚酰胺酸溶胶中。脱水剂和胺碱的存在引发并驱动聚酰胺酸羧酸和酰胺基团的亚胺化,从而形成聚酰亚胺凝胶。

[0306]

脱水剂的结构可以变化,但它通常是与聚酰胺酸的羧酸酯基团反应、并且能够驱动聚酰胺酸羧基和酰胺基团的亚胺化的试剂。一类合适的脱水剂的一个合适的实例是羧酸酐,例如乙酸酐、丙酸酐等。在一些实施方案中,脱水剂是羧酸酐。在一些实施方案中,羧酸酐是乙酸酐。

[0307]

在一些实施方案中,脱水剂的量可基于多功能酸酐(例如四羧酸二酐)的量而变化。例如,在一些实施方案中,脱水剂与二酐以不同的摩尔比存在。脱水剂与四羧酸二酐的摩尔比可以根据所需的反应时间、试剂结构和所需的材料性质而变化。在一些实施方案中,摩尔比是约2至约10,例如约2、约3、约4或约5、至约6、约7、约8、约9或约10。在一些实施方案中,比率是约3至约6、或约4至约5。在一些实施方案中,比率是4.3。

[0308]

本公开上下文中的术语“胺碱”是指具有单个氨基的分子,该氨基具有可用于接受质子的孤对电子。合适的胺碱包括叔烷基胺、叔环烷基胺、杂芳族胺、胍和季铵氢氧化物。

[0309]

在一些实施方案中,胺碱是叔烷基胺或环烷基胺。如本文在胺的上下文中使用的“叔”意指,胺氮原子具有与其相连的三个有机(即碳)取代基。在一些实施方案中,叔胺是三乙胺、三甲胺、三正丁胺、n-甲基吡咯烷、n-甲基哌啶或二异丙基乙胺。

[0310]

在一些实施方案中,胺碱是杂芳族胺。如本文所用的术语“杂芳族胺”是指芳族环系统,其中一个或多个环原子是氮。杂芳族胺通常包含2至20个碳原子和1至3个选自n、o、p和s的杂原子,其中至少一个杂原子是氮。杂芳族胺可以是具有3至7个环成员(选择2至6个碳原子和1至3个杂原子)的单环或具有7至10个环成员(4至9个碳原子和1至3个杂原子)的双环,例如双环[4,5]、[5,5]、[5,6]或[6,6]系统。杂芳族胺可未经取代或经取代。特别合适的是具有包含5个碳原子和一个氮原子的单环结构的杂芳族胺,例如吡啶。在一些实施方案中,胺碱是吡啶。在一些实施方案中,胺碱是在芳族环的合适位置带有一个或多个烷基取代基的吡啶。例如,合适的吡啶包括被一个或多个甲基、叔丁基或其组合取代的那些吡啶。非限制性实例包括2-甲基吡啶、3-甲基吡啶和4-甲基吡啶、2,6-二甲基吡啶、2,6-二叔丁基吡啶等。在一些实施方案中,胺碱是吡啶。

[0311]

添加的胺碱的量可以变化。添加的胺碱的量可以基于摩尔比,例如相对于聚酰胺酸的摩尔比。胺碱与聚酰胺酸的摩尔比可以根据所需的反应时间、试剂结构和所需的材料性质而变化。在一些实施方案中,摩尔比是约0.1至约8。在一些实施方案中,摩尔比是约

0.1、约0.2、约0.3、约0.43、约0.5、约0.6、约0.7、约0.8、约0.9或约1至约2、约3、约4、约5、约6、约7或约8。

[0312]

继续参考图49a和图49b,形成有机凝胶珠粒的工艺包括将其中已开始胶凝化的有机凝胶前体溶液(例如聚酰胺酸溶液)与不与溶液混溶的介质(例如分散介质)合并。

[0313]

分散介质可具有一定范围的粘度。在一些实施方案中,介质具有约100厘泊(cp)至约150厘泊的粘度。在一些实施方案中,有机凝胶前体的有机溶剂溶液(即有机凝胶溶胶)具有介于约5cp至约30cp范围内的粘度。在一些实施方案中,介质具有约100cp至约150cp的粘度,并且有机凝胶前体的有机溶剂溶液(即有机凝胶溶胶)具有介于约5cp至约30cp范围内的粘度。令人惊讶的是,根据本公开,已经发现在一些实施方案中,将低粘度有机凝胶溶液与较高粘度分散介质合并会产生小直径的微滴(即珠粒),这在某些实施方案中可能是所需的。不希望受任何特定理论的束缚,据信在一些实施方案中,介质和有机凝胶溶胶之间的粘度差异可以驱动微滴大小的减小。因此,在一些实施方案中,介质的粘度与有机凝胶溶胶粘度的比率介于约3至约50、或约3至约30、例如约5至约20范围内。在一些实施方案中,比率是约3、约4、约5、约6、约7、约8、约9或约10至约15、约20、约25或约30。在一些实施方案中,比率是约3、约4、约5、约6、约7、约8、约9、约10、约11、约12、约13、约14、约15、约16、约17、约18、约19、约20、约21、约22、约23、约24、约25、约26、约27、约28、约29或约30。

[0314]

在一些实施方案中,介质是矿物油、硅油或c5-c12烃。在一些实施方案中,介质是脂肪族烃、芳族烃或氯化烃。在一些实施方案中,介质是己烷或矿油精。

[0315]

胶凝化溶液(即有机凝胶溶胶)可通过例如倾倒来添加,或可通过其他方式与不混溶的分散介质合并。在一些实施方案中,将不混溶的分散介质和任选地表面活性剂添加到溶胶中。在一些实施方案中,将溶胶添加到不混溶的分散介质和任选地表面活性剂中。

[0316]

在将凝胶形成组分转变成凝胶材料的过程之前或期间,可使用搅拌(例如通过混合)合并的分散介质和胶凝化溶液来促进微滴(例如珠粒)形成。例如,分散介质和胶凝化有机凝胶溶胶的合并可以形成乳液,其中有机凝胶溶胶作为分散相。凝胶珠粒产生的示例性方法可参见ou等人的美国专利申请公开第2006/0084707号,其以引用方式整体并入本文中。

[0317]

混合以由分散介质中的溶胶混合物提供凝胶珠粒的示例性实施方案包括磁力搅拌(高达约600rpm)、机械混合(高达约800rpm)和均化(高达约9000rpm)。混合可以是高剪切或低剪切。在一些实施方案中,混合是高剪切(例如速度为约4000rpm至约9000rpm)。有机凝胶前体的球形微滴借助界面张力在分散介质中形成。微滴在此时在分散介质中胶凝化并增强。混合物的搅动通常用于防止微滴附聚。例如,可将有机凝胶溶胶和分散介质的组合搅拌一段时间以防止微滴团聚。

[0318]

在一些实施方案中,介质还包含一种或多种表面活性剂。如本文所用,术语“表面活性剂”是指通过促进疏水组分和亲水组分(例如油和水)的分散来帮助乳液形成和稳定的物质。当存在时,表面活性剂可以变化。合适的表面活性剂通常是非离子型的,并且包括(但不限于)脂肪酸的聚乙二醇酯、脂肪酸的丙二醇酯、聚山梨糖醇酯、脂肪酸的聚甘油酯、脂肪酸的脱水山梨糖醇酯等。合适的表面活性剂具有介于约0至约20范围内的hlb数。在一些实施方案中,hlb数为约3.5至约6。如本领域技术人员所理解的,hlb是乳化剂或表面活性剂的亲水-亲油平衡,是它亲水或亲油程度的量度。hlb值可以通过计算分子不同区域的值来确

定,如griffin在griffin,william c.(1949),〝classification of surface-active agents by'hlb'"(pdf),journal of the society of cosmetic chemists,1(5):311

–

26,和griffin,william c.(1954),〝calculation of hlb values of non-ionic surfactants"(pdf),journal of the society of cosmetic chemists,5(4):249

–

56中所述,以及davies在davies jt(1957),〝a quantitative kinetic theory of emulsion type,i.physical chemistry of the emulsifying agent"(pdf),gas/liquid and liquid/liquid interface,proceedings of the international congress of surface activity,第426

–

38页中所述。hlb值可以根据工业标准教科书(即〝the hlb system,a time-saving guide to emulsifier selection"ici americas inc.,1976年出版并于1980年3月修订)来确定。

[0319]

合适的表面活性剂的实例通常包括(但不限于):聚氧乙烯-脱水山梨糖醇-脂肪酸酯;例如单-和三-月桂基酯、棕榈基酯、硬脂基酯和油基酯;例如称为聚山梨糖醇酯并可以商品名购得的类型的产品;聚氧乙烯脂肪酸酯,例如已知且可以商品名购得的类型的聚氧乙烯硬脂酸酯;聚氧乙烯醚,例如可以商品名获得的那些聚氧乙烯醚;聚氧乙烯蓖麻油衍生物,例如已知且可以购得的类型的产品;脱水山梨糖醇脂肪酸酯,例如已知且可以名称(例如span80)购得的类型;聚氧乙烯-聚氧丙烯共聚物,例如已知且可以或购得的类型的产品;三乙酸甘油酯;以及单酸甘油酯和乙酰化单酸甘油酯,例如单双可可酸甘油酯(glycerol monodicocoate,928)、单辛酸甘油酯(308)以及单乙酰化和二乙酰化单酸甘油酯。在一些实施方案中,一种或表面活性剂包括以商品名(croda industrial chemicals;edison,nj,usa)已知的类型的市售聚合聚酯-多元醇表面活性剂。

[0320]

在一些实施方案中,一种或多种表面活性剂包括tween 20、tween80、span 20、span 40、span 60、span 80或其组合。在一些实施方案中,表面活性剂是span 20、tween 80或其混合物。在一些实施方案中,一种或多种表面活性剂是b246sf。在一些实施方案中,一种或多种表面活性剂是a70。

[0321]

表面活性剂的浓度可以变化。在一些实施方案中,表面活性剂或表面活性剂的混合物以约1重量%至约5重量%(例如约1重量%、约2重量%、约3重量%、约4重量%或约5重量%)的量存在于介质中。

[0322]

在一些实施方案中,添加低粘度溶剂。在一些实施方案中,低粘度溶剂是c1至c3醇。在一些实施方案中,低粘度溶剂是乙醇。在使用时,在胶凝化后,将低粘度溶剂(例如乙醇)添加到微滴和分散介质的混合物中。在一些实施方案中,添加产生更小的珠粒并减少大珠粒簇的团聚。添加的低粘度溶剂的量和添加方式可以变化。在一些实施方案中,低粘度溶剂以高达介质的约10体积%的量以单一部分添加。在一些实施方案中,低粘度溶剂以两份或多份添加,包括高达介质的约10体积%的量的第一份,以及另外一份或多份,其中添加的低粘度溶剂的总量高达介质的约50体积%。在一些实施方案中,以连续方式加入低粘度溶剂,其中加入的低粘度溶剂的总量高达介质体积的约50%。

[0323]

该工艺进一步包括从分散介质(例如硅油)中去除有机凝胶珠粒。从分散介质中过

滤出有机凝胶珠粒,并且然后用流体(例如烃溶剂,例如庚烷,和/或醇,例如乙醇、甲醇、异丙醇或高级醇)洗涤或漂洗。对漂洗液的基本要求是它可去除分散介质(例如油或硅油),同时不与有机凝胶发生化学反应,并且具有足够的挥发性以便随后容易从有机凝胶珠粒中去除。

[0324]

在进行液相萃取之前,将凝胶形成组分转变成有机凝胶材料的工艺还可包括老化步骤(也称为固化)。在有机凝胶材料达到它的凝胶点后对它进行老化可以通过增加网络中的交联数量来进一步强化凝胶框架。可以调节凝胶老化的持续时间,以控制所得气凝胶材料内的各种性质。这种老化程序可用于防止液相萃取期间潜在的体积损失和收缩。老化可以包括:将凝胶(在萃取之前)长时间保持在静止状态;将凝胶保持在高温下;添加交联促进化合物;或其任一组合。老化的优选温度通常介于约10℃和约200℃之间。凝胶材料的老化通常持续到湿凝胶材料的液相萃取。在一些实施方案中,有机凝胶珠粒在乙醇中老化。

[0325]

将凝胶形成材料转变成凝胶材料的时间段包括初始凝胶形成的持续时间(从胶凝化开始到凝胶点),以及在液相萃取之前凝胶材料的任何后续固化和老化的持续时间(从凝胶点到液相萃取开始)。将凝胶形成材料转变成凝胶材料的总时间段通常介于约1分钟和几天之间,优选地约30小时或更短时间、约24小时或更短时间、约15小时或更短时间、约10小时或更短时间、约6小时或更短时间、约4小时或更短时间、约2小时或更短时间、约1小时或更短时间、约30分钟或更短时间、或约15分钟或更短时间。

[0326]

所得有机凝胶材料可在合适的二级溶剂中洗涤,以代替湿凝胶中存在的主要反应溶剂。此类二级溶剂可以是具有1个或多个脂肪族碳原子的线性一元醇、具有2个或多个碳原子的二元醇、支链醇、环醇、脂环醇、芳族醇、多元醇、醚、酮、环醚或它们的衍生物。

[0327]

从分散介质中去除有机凝胶珠粒后,凝胶珠粒可经历老化和漂洗过程。在示例性实施方案中,第一步包括在低真空过滤下用溶剂(例如乙醇,或烃溶剂,例如己烷或辛烷)漂洗有机凝胶珠粒。第二步可包括在约50℃至70℃范围内的温度下,在溶剂(例如乙醇)中老化有机凝胶珠粒约24小时至48小时。可以在老化时段期间改变老化流体浴以去除未反应的化合物,并用老化溶剂(例如乙醇)取代溶胶-凝胶溶剂(例如dmac),在本文中称为溶剂交换。

[0328]

在老化步骤之后,有机凝胶珠粒通常聚簇为湿凝胶团聚物。在示例性实施方案中,这些团聚物通过超声处理分散在溶剂(例如乙醇)中。例如,可以使用探针超声波仪来分散团聚的珠粒。在某些实施方案中,在超声处理后,可以采用倾析步骤从珠粒悬浮液的上部去除细小的非沉降珠粒。然后可以用更多的乙醇稀释剩余的珠粒悬浮液,并再次进行超声处理。可以重复超声、倾析和稀释步骤,直到大部分有机凝胶珠粒分散。然后可以过滤分散的珠粒,得到有机凝胶珠粒的湿饼。然后根据本文公开的实施方案干燥有机凝胶珠粒的湿饼。

[0329]

湿凝胶珠粒的大小可以变化。在一些实施方案中,湿凝胶珠粒具有直径介于约5微米至约500微米范围内、例如直径介于约5微米、约10微米、约20微米、约30微米、约40微米或约50微米至约60微米、约70微米、约80微米、约90微米、约100微米、约200微米、约300微米、约400微米或约500微米范围内的大小。

[0330]

尽管上文公开的形成有机凝胶珠粒和有机凝胶-硅复合珠粒的方法已具体参照用脱水剂对聚酰胺酸有机凝胶前体材料的亚胺化进行了描述,但本文也考虑了生产聚酰亚胺有机凝胶和相应气凝胶的其他合适方法,例如如以下文献中所述:授予suzuki等人的美国

专利第6,399,669号;授予leventis等人的美国专利第9,745,198号;leventis等人,polyimide aerogels by ring-opening metathesis polymerization(romp),chem.mater.2011,23,8,2250-2261;leventis等人,isocyanate-derived organic aerogels:polyureas,polyimides,polyamides,mrs proceedings,1306(2011),mrsf10-1306-bb03-01.doi:10.1557/opl.2011.90;chidambareswarapattar等人,one-step room-temperature synthesis of fibrous polyimide aerogels from anhydrides and isocyanates and conversion to isomorphic carbons,j.mater.chem.,2010,20,9666

–

9678;guo等人,polyimide aerogels cross-linked through amine functionalized polyoligomeric silsesquioxane,acs appl.mater.interfaces 2011,3,546

–

552;nguyen等人,development of high temperature,flexible polyimide aerogels,american chemical society,proceedings published 2011;meador等人,mechanically strong,flexible polyimide aerogels cross-linked with aromatic triamine,acs appl.mater.interfaces,2012,4(2),第536

–

544页;meador等人,polyimide aerogels with amide cross-links:a low cost alternative for mechanically strong polymer aerogels,acs appl.mater.interfaces 2015,7,1240-1249;pei等人,preparation and characterization of highly cross-linked polyimide aerogels based on polyimide containing trimethoxysilane side groups,langmuir 2014,30,13375-13383。

[0331]

此外,尽管上文公开的方法已具体参照聚酰胺酸作为有机凝胶前体材料和相应的聚酰亚胺作为有机凝胶进行了描述,但本领域技术人员将认识到,其他合适的有机凝胶前体材料可用于本方法中。因此,胶凝化可以在适于任何单个有机凝胶前体的条件下进行。合适的有机凝胶的实例包括(但不限于)间苯二酚-甲醛(rf)、苯酚-甲醛(pf)、聚酰胺、聚丙烯酸酯、聚甲基丙烯酸甲酯、丙烯酸酯低聚物、聚氧化烯、聚氨酯、多酚、聚丁二烯、三烷氧基甲硅烷基封端的聚二甲基硅氧烷、聚苯乙烯、聚丙烯腈、聚糠醛、三聚氰胺-甲醛、甲酚甲醛、苯酚-糠醛、聚醚、多元醇、聚异氰酸酯、聚羟基苯、聚乙烯醇二醛、聚氰脲酸酯、聚丙烯酰胺、各种环氧树脂、琼脂、琼脂糖、壳聚糖以及其组合和衍生物。这些材料的任何前体可用于产生和使用所得材料。例如,有机凝胶材料可以由合成聚合物或生物聚合物前体材料形成。可用于生产有机凝胶的合成聚合物包括酚醛树脂、由异氰酸酯或胺形成的聚合物(例如本文公开的聚酰亚胺组合物)、聚烯烃和导电聚合物。适于生产有机凝胶的酚醛树脂包括苯酚-甲醛(pf)、间苯二酚-甲醛(rf)、聚脲-交联rf、间苯三酚-甲醛(fpol)、甲酚-甲醛、苯酚-糠醛、间苯二酚-糠醛、间苯三酚-糠醛(pf)、间苯三酚-对苯二甲醛(tpol)、聚苯并噁嗪(pbo)和三聚氰胺-甲醛(mf)。适于生产有机凝胶的异氰酸酯和胺可以包括聚氨酯(pu)、聚脲(pua)、聚酰亚胺(pi)和聚酰胺(pa)。适于生产有机凝胶的聚烯烃包括聚双环戊二烯(pdcpd)和聚丙烯腈(pan)。适于生产有机凝胶的导电聚合物包括聚吡咯(ppy)。苯并咪唑也可用于生产有机凝胶。生物聚合物(例如多糖和蛋白质)也可用于生产有机凝胶。例如,可用于生产有机凝胶的合适的多糖包括纤维素、甲壳质、壳聚糖、淀粉、果胶、藻酸盐。

[0332]

下表2中提供合适的有机凝胶前体、胶凝化催化剂和相应的气凝胶材料类型的非限制性列表。

[0333]

表2.替代性有机凝胶前体

[0334]

前体胶凝化催化剂有机凝胶类型

间苯二酚和甲醛酸或碱rf间苯三酚、糠醛酸或碱pf纤维素和异氰酸酯胺碱改性纤维素二异氰酸酯和聚胺 聚脲二异氰酸酯和多元醇胺碱或路易斯酸聚氨酯藻酸钠金属离子交联藻酸盐丙烯腈-聚丙烯腈(pan)

[0335]

在一些实施方案中,呈珠粒形式的多孔碳或多孔碳-硅组合物由包含rf、pf、纤维素、聚脲、聚氨酯、藻酸盐或聚丙烯腈的有机凝胶珠粒(例如干凝胶或气凝胶)的热解获得。

[0336]

由有机凝胶形成气凝胶和干凝胶的方法

[0337]

在一些实施方案中,呈珠粒形式的多孔碳或多孔碳-硅组合物包含碳气凝胶。在一些实施方案中,呈珠粒形式的多孔碳或多孔碳-硅组合物包含碳干凝胶。换句话说,在一些实施方案中,如本文所述的初始多孔有机凝胶或有机凝胶-硅复合(例如聚酰亚胺或聚酰亚胺-硅)材料被转化成相应的气凝胶或干凝胶,并且然后热解以提供呈气凝胶或干凝胶珠粒复合物形式的相应的碳或碳-硅复合物。

[0338]

一旦有机凝胶材料(例如有机凝胶或有机凝胶-硅复合物,例如聚酰亚胺或聚酰亚胺-硅复合珠粒)已经形成并被加工,然后可使用萃取方法(包括加工和萃取技术)从湿凝胶中至少部分地萃取有机凝胶的液相,以形成多孔或高度多孔的材料,例如干凝胶或气凝胶珠粒。除其他因素外,液相萃取在工程改造气凝胶的特性(例如孔隙率和密度)以及相关性质(例如热导率)中起着重要作用。

[0339]

在一些实施方案中,该方法进一步包括将如上所述获得的有机凝胶(例如聚酰亚胺或聚酰亚胺-硅复合珠粒)转化为有机气凝胶或干凝胶。通常,当以引起湿凝胶的多孔网络和框架低收缩的方式从凝胶中萃取液相时,获得气凝胶。气凝胶(例如聚酰亚胺气凝胶)通常通过在接近或高于液体流动相临界点的温度和压力下从湿有机凝胶材料中去除液体流动相来形成。一旦达到临界点(接近临界)或超过临界点(超临界)(即,系统的压力和温度分别等于或高于临界压力和临界温度),在流体中出现不同于液相或气相的新的超临界相。然后可以在不引入液-气界面、毛细管压力或通常与液-气边界相关的任何相关质量转移限制的情况下去除溶剂。此外,超临界相通常更易与有机溶剂混溶,因此具有更好的萃取能力。助溶剂和溶剂交换也常用于优化超临界流体干燥过程。

[0340]

如果蒸发或萃取发生在超临界点以下,那么由液体蒸发产生的毛细管力可导致凝胶材料内的收缩和孔隙塌陷。在溶剂萃取过程中,保持流动相接近或高于临界压力和温度会减少此类毛细管力的负面影响。在本公开的某些实施方案中,使用刚好低于溶剂系统临界点的近临界条件可以允许生产具有足够低收缩率的气凝胶材料或组合物,从而生产商业上可行的最终产品。

[0341]

如本文所论述,可使用各种技术来干燥湿凝胶珠粒以提供气凝胶珠粒。在示例性实施方案中,可以在环境压力、亚临界条件或超临界条件下干燥有机凝胶珠粒。

[0342]

室温和高温工艺都可用于在环境压力下干燥珠粒。在一些实施方案中,可以使用缓慢的环境压力干燥过程,其中将湿凝胶珠粒铺展成薄层,并在开放的容器中暴露于空气中一段时间,该时间足以从珠粒中去除溶剂,例如介于24小时至36小时范围内的一段时间。

珠粒层的厚度可介于约5mm至约15mm的范围内。珠粒可以任选地在干燥过程中被手动搅拌或弄松,以防止珠粒在干燥过程中熔合在一起。

[0343]

流化床方法也可用于凝胶的环境温度干燥。在示例性实施方案中,将烧结漏斗固定在过滤烧瓶的顶部,将湿饼或凝胶浆液放置在釉料上,用纸巾覆盖漏斗的顶部,并将压缩空气连接到过滤烧瓶入口并且使它通过釉料的孔隙进入。将珠粒保持在流化床中直到去除溶剂。然后可以从漏斗中收集干粉材料。

[0344]

在另一个实施方案中,通过加热干燥有机凝胶珠粒。例如,可以在对流烘箱中加热凝胶珠粒。对于另一个实例,可以将凝胶珠粒分层铺展开并放置在热板上。热板的温度可为50℃至约100℃,并且可以将珠粒加热约2分钟至约5分钟范围内的一段时间,以蒸发大部分乙醇。部分干燥后,可将珠粒在环境温度下放置约6小时至约12小时范围内的一段时间以完全干燥,或者可在50℃至约100℃的温度下加热。不受理论的束缚,挥发性溶剂可以充当流化剂或分离器,这是因为溶剂快速离开凝胶珠粒材料,这导致粒团聚减少。

[0345]

在环境条件下干燥的有机凝胶珠粒(例如聚酰亚胺或聚酰亚胺-硅复合凝胶珠粒)可称为干凝胶珠粒。目标密度为约0.05g/cc的示例性聚酰亚胺干凝胶具有介于约0.00m2/g至约1.5m2/g范围内、例如介于约0.10m2/g至约1.10m2/g、约0.10m2/g至约1.00m2/g、约0.10m2/g至约0.50m2/g、或约0.10m2/g至约0.20m2/g范围内的表面积。

[0346]

超临界和亚临界干燥都可用于干燥珠粒。在超临界干燥的示例性实施方案中,将珠粒过滤、收集并固定在多孔容器中,该多孔容器具有小于干燥珠粒大小的孔隙,例如5微米孔隙。然后可以将具有珠粒的容器放置在高压容器中,以用超临界co2萃取溶剂。在去除溶剂(例如乙醇)后,可将容器在co2临界点以上保持一段时间,例如约30分钟。在超临界干燥后,将容器减压至大气压。

[0347]

在亚临界干燥的示例性实施方案中,使用液体co2在介于约800psi至约1200psi范围内的压力下在室温下干燥凝胶珠粒。此操作比超临界干燥更快,例如,乙醇可以在约15分钟内被萃取。在本公开的上下文中,使用亚临界干燥干燥的珠粒被称为气凝胶状。

[0348]

本领域已知几种额外的气凝胶萃取技术,包括在干燥气凝胶中使用超临界流体的一系列不同方法,以及环境干燥技术。例如,kistler(j.phys.chem.(1932)36:52-64)描述了简单的超临界萃取工艺,其中将凝胶溶剂保持在它的临界压力和温度以上,从而降低蒸发毛细管力并保持凝胶网络的结构完整性。美国专利第4,610,863号描述了萃取工艺,其中使凝胶溶剂与液体二氧化碳交换,并随后在二氧化碳处于超临界状态的条件下萃取。美国专利第6,670,402号教导了通过将超临界(而非液体)二氧化碳注入已经预热和预加压到基本上超临界条件或以上的萃取器中,通过快速溶剂交换从凝胶中萃取液相,从而产生气凝胶。美国专利第5,962,539号描述了通过将有机溶剂交换成临界温度低于聚合物分解温度的流体、并超临界萃取该流体/溶胶-凝胶,从有机溶剂中的溶胶-凝胶形式的聚合物材料获得气凝胶的工艺。美国专利第6,315,971号公开了生产凝胶组合物的工艺,该工艺包括:在足以减少凝胶在干燥期间收缩的干燥条件下,干燥包含凝胶固体和干燥剂的湿凝胶以去除干燥剂。美国专利第5,420,168号描述了可使用简单的空气干燥程序制造间苯二酚/甲醛气凝胶的工艺。美国专利第5,565,142号描述了干燥技术,其中凝胶表面被改性为更强和更疏水,使得凝胶框架和孔隙可以在环境干燥或亚临界萃取期间抵抗塌陷。从凝胶材料中萃取液相的其他实例可以参见美国专利第5,275,796号和美国专利第5,395,805号。

[0349]

从湿凝胶中萃取液相的一个优选实施方案使用二氧化碳的超临界条件,包括例如:首先用液体二氧化碳充分交换凝胶孔隙网络中存在的主要溶剂;并且然后将湿凝胶加热(通常在高压釜中)超过二氧化碳的临界温度(约31.06℃)并将系统压力增加到大于二氧化碳临界压力(约1070psig)的压力。凝胶材料周围的压力可以轻微波动,以促进从凝胶中去除超临界二氧化碳流体。二氧化碳可以通过萃取系统再循环,以促进从湿凝胶中连续去除主要溶剂。最后,使温度和压力缓慢返回到环境条件,以产生干燥的气凝胶材料。二氧化碳也可以在注入萃取室中之前预处理成超临界状态。在其他实施方案中,萃取可以使用任何合适的机制进行,例如改变上文所论述的压力、时间和溶剂。

[0350]

在本公开的某些实施方案中,可对干燥的聚酰亚胺气凝胶组合物进行一次或多次热处理,持续时间为3小时或更长时间、介于10秒和3小时之间、介于10秒和2小时之间、介于10秒和1小时之间、介于10秒和45分钟之间、介于10秒和30分钟之间、介于10秒和15分钟之间、介于10秒和5分钟之间、介于10秒和1分钟之间、介于1分钟和3小时之间、介于1分钟和1小时之间、介于1分钟和45分钟之间、介于1分钟和30分钟之间、介于1分钟和15分钟之间、介于1分钟和5分钟之间、介于10分钟和3小时之间、介于10分钟和1小时之间、介于10分钟和45分钟之间、介于10分钟和30分钟之间、介于10分钟和15分钟之间、介于30分钟和3小时之间、介于30分钟和1小时之间、介于30分钟和45分钟之间、介于45分钟和3小时之间、介于45分钟和90分钟之间、介于45分钟和60分钟之间、介于1小时和3小时之间、介于1小时和2小时之间、介于1小时和90分钟之间、或介于这些值中的任两者之间的范围内。

[0351]

由有机凝胶形成多孔碳和碳-硅组合物的方法

[0352]

本文提供多孔碳组合物和多孔碳-硅组合物,所述组合物也可分别称为纳米多孔碳和硅掺杂的纳米多孔碳材料。此类组合物可以呈干凝胶或气凝胶珠粒的形式。有机凝胶珠粒(例如如本文公开的聚酰亚胺凝胶珠粒)可以转化为碳材料。在一些实施方案中,如本文公开的干燥的干凝胶或气凝胶(例如聚酰亚胺干凝胶或气凝胶)被热解(即碳化),此意味着干凝胶或气凝胶在足以将基本上所有的有机材料转化为碳的温度和时间下被加热。所需时间和温度可以变化。在一些实施方案中,使干燥的有机气凝胶或干凝胶经受400℃或更高、600℃或更高、800℃或更高、1000℃或更高、1200℃或更高、1400℃或更高、1600℃或更高、1800℃或更高、2000℃或更高、2200℃或更高、2400℃或更高、2600℃或更高、2800℃或更高、或介于这些值中的任两者之间的范围内的处理温度,用于碳化气凝胶或干凝胶。不受理论的束缚,本文预期气凝胶组合物的电导率随着碳化温度而增加。

[0353]

根据本公开的示例性实施方案的碳干凝胶和气凝胶(例如聚酰亚胺来源的碳气凝胶)可具有残余氮含量。例如,根据本文公开的实施方案的碳气凝胶可具有至少约0.1重量%、至少约0.5重量%、至少约1重量%至少约2重量%、至少约3重量%、至少约4重量%、至少约5重量%、至少约6重量%、至少约7重量%、至少约8重量%、至少约9重量%、至少约10重量%、或介于这些值中的任两者之间的范围内的残余氮含量。

[0354]

形成多孔碳-硅组合物的替代方法

[0355]

如上文所公开,在一些实施方案中,在相应有机凝胶前体(例如聚酰胺酸)的胶凝化之前或期间,将硅(例如硅颗粒)引入碳-硅复合材料中。替代地,硅可在如本文所述的有机凝胶或碳材料(例如有机凝胶或有机凝胶来源的碳干凝胶或气凝胶)内产生、渗透、沉积或以其他方式形成。

[0356]

在示例性替代实施方案中,通过在含硅气体、优选地硅烷(sih4)存在下使材料经受高温,在碳材料(或其前体材料,例如有机凝胶材料)的孔隙内产生硅,以通过诸如化学气相沉积(cvd)或化学气相渗透(cvi)等工艺实现硅沉积/渗透。在一些实施方案中,硅可以与其他电活性材料同时或替代地依次共沉积或共渗透。例如,硅和锡可以同时或替代地依次沉积或渗透到材料中。对于另一个实例,硅和锗或硅和锗合金可以同时或替代地依次沉积或渗透到材料中。

[0357]

硅烷气体可与其他惰性气体(例如氮气)混合。处理的温度和时间可发生变化,例如,温度可介于300℃.和400℃.之间,例如介于400℃.和500℃.之间,例如介于500℃.和600℃.之间,例如介于600℃.和700℃.之间,例如介于700℃.和800℃.之间,例如介于800℃.和900℃.之间。气体混合物可包含介于0.1%和1%之间的硅烷和剩余的惰性气体。替代地,气体混合物可包含介于1%和10%之间的硅烷和剩余的惰性气体。替代地,气体混合物可包含介于10%和20%之间的硅烷和剩余的惰性气体。替代地,气体混合物可包含介于20%和50%之间的硅烷和剩余的惰性气体。替代地,气体混合物可包含50%以上的硅烷和剩余的惰性气体。替代地,气体可以基本上是100%的硅烷气体。进行cvd工艺的反应器是根据如本领域已知的各种设计,例如流化床反应器、固定床反应器、升运窑、回转窑、箱式窑或其他合适的反应器类型。如本领域中已知,反应器材料适用于该任务。在优选实施方案中,碳材料在提供均匀进入气相的条件下被处理,例如其中碳材料的颗粒被流化或以其他方式被搅拌以提供所述均匀气体进入的反应器。

[0358]

在一些实施方案中,cvd工艺是等离子体增强化学气相沉积(pecvd)工艺。该工艺在本领域中是已知的,用于在衬底上从气态(蒸气)到固态沉积薄膜。该工艺中会涉及化学反应,所述化学反应是在反应气体产生等离子体后发生。等离子体通常由两个电极之间的射频(rf;即ac)或dc放电产生,所述两个电极之间的空间填充有反应气体。在某些实施方案中,pecvd工艺用于多孔碳,该多孔碳涂覆在适于该目的的衬底(例如铜箔衬底)上。pecvd可在各种温度下进行,例如在300℃.和800℃.之间,例如在300℃.和600℃.之间,例如在300℃.和500℃.之间,例如在300℃.和400℃.之间,例如在350℃下。如本领域已知,功率可以变化,例如25w rf,并且处理所需的硅烷气流可以变化,并且处理时间可以变化。

[0359]

cvd/cvi通常通过在含有碳原子的合适沉积气体存在下,使碳材料或其前体经受一段时间的高温来实现。此上下文中合适的气体包括(但不限于)甲烷、丙烷、丁烷、环己烷、乙烷、丙烯和乙炔。温度可以变化,例如介于350℃.至1050℃.之间,例如介于350℃.和450℃.之间,例如介于450℃.和550℃.之间,例如介于550℃.和650℃.之间,例如介于650℃.和750℃.之间,例如介于750℃.和850℃.之间,例如介于850℃.和950℃.之间,例如介于950℃.和1050℃.之间。沉积时间可以变化,例如介于0min和5min之间,例如介于5min和15min之间,例如介于15min和30min之间,例如介于30min和60min之间,例如介于60min和120min之间,例如介于120min和240min之间。在一些实施方案中,沉积时间大于240min。在某些实施方案中,沉积气体是甲烷,并且沉积温度大于或等于950℃。在某些实施方案中,沉积气体是丙烷,并且沉积温度小于或等于750℃。在某些实施方案中,沉积气体是环己烷,并且沉积温度大于或等于800℃。

[0360]

在某些实施方案中,可搅拌反应器本身,以搅拌待浸渍硅的碳材料颗粒。例如,浸渍过程可以在静态模式下进行,其中不搅拌颗粒,并且含硅反应物在待涂覆的颗粒上、周围

流动,或以其他方式与待涂覆的颗粒接触。在其他示例性模式中,颗粒可以被流化,例如,可以在流化床反应器中用含硅反应物浸渍。如本领域中已知,在这种情况下可以使用各种不同的反应器设计,包括(但不限于)升运窑、辊底窑、回转窑、箱式窑和改进的流化床设计。从本文公开的工艺中产生的任何额外的或废弃的硅(即没有沉积在碳材料内的硅)可以被分离并重新用作输入材料。

[0361]

多孔碳和碳-硅组合物的性质

[0362]

如上文所论述,本公开的多孔碳和碳-硅组合物(例如硅掺杂的纳米多孔碳材料)可以呈干凝胶或气凝胶珠粒的形式。如上所述,多孔粒状碳-硅组合物的性质可根据它们生产中所用变量的具体组合而变化。

[0363]

颗粒(即珠粒)的直径可以变化。例如,在一些实施方案中,多孔碳或碳-硅组合物的珠粒具有介于约1微米至约50微米范围内、例如约1微米、约2微米、约3微米、约4微米、约5微米、约6微米、约7微米、约8微米、约9微米、约10微米、约15微米、约20微米、约25微米、约30微米、约35微米、约40微米、约45微米、约50微米、或介于这些值中的任两者之间的范围内的直径。在某些实施方案中,珠粒具有介于约1至约15μm范围内的直径。在一些实施方案中,珠粒具有介于约5至约15μm、或约5至约10μm范围内的粒度d10。在一些实施方案中,珠粒具有介于约5至约25μm、或约10至约15μm范围内的粒度d50。在一些实施方案中,珠粒具有介于约15至约35μm、或约10至约20μm范围内的粒度d90。

[0364]

珠粒的密度可以变化。在一些实施方案中,珠粒具有介于约0.2g/cm3至约1.5g/cm3、或约0.3至约1.3g/cm3范围内的振实密度。

[0365]

在一些实施方案中,多孔碳-硅组合物包括孔结构,该孔结构包括纤维状形态和围绕元素硅的孔隙阵列。在一些实施方案中,元素硅至少部分存在于碳的孔隙结构中。在本公开的上下文中,术语“纤维状形态”是指纳米多孔碳(例如气凝胶)的结构形态,包括支柱、棒、纤维或细丝。例如,在一个实施方案中,溶剂(例如二甲基乙酰胺(dmac))的选择可以影响这种形态的产生。此外,在某些实施方案中,当碳气凝胶源自聚酰亚胺时,结晶聚酰亚胺由形成线性聚合物的聚酰亚胺产生。如将在以下实施例中变得更清楚,基于聚酰亚胺前体的已知行为,令人惊讶地观察到某些实施方案包括纤维状形态作为互连的聚合物结构,其中预期长的线性结构。相比之下,纳米多孔碳(例如多孔碳或碳-硅复合材料)的产品形式本质上可替代地为粒状或粉末,其中碳气凝胶的纤维状形态持续存在。如将随着本说明书的继续变得更清楚,纤维状形态可以提供优于粒状形态的某些益处,例如机械稳定性/强度和导电性,特别是当纳米多孔碳用于特定应用时,例如作为锂离子电池组(lib)中的阳极材料。应注意,这种纤维状形态可以在整块形式和粉末形式的纳米多孔碳中发现;换句话说,整块碳可以具有纤维状形态,并且气凝胶粉末/颗粒/珠粒可以具有纤维状形态。此外,在某些实施方案中,当纳米多孔碳材料含有添加剂(例如硅或其他物质)时,碳材料固有的纤维状纳米结构得以保留,并用作添加剂颗粒之间的桥梁。

[0366]

如上文所述,在一些实施方案中,多孔碳组合物进一步包含硅。组合物(例如碳-硅复合气凝胶珠粒)中存在的硅(例如元素硅)的量可以变化。在一些实施方案中,多孔碳-硅组合物含有大于约10重量%的硅。在一些实施方案中,相对于碳材料的重量,组合物包含约25重量%至65重量%的硅。在一些实施方案中,组合物包含约25重量%、约30重量%、约35重量%、约40重量%、约45重量%、约50重量%、约55重量%、约60重量%或约65重量%的

硅。

[0367]

组合物中存在的硅(例如元素硅)的粒度可以变化。在一些实施方案中,硅具有小于约150nm的粒度。在一些实施方案中,硅具有在约150nm至约500nm范围内的粒度。在一些实施方案中,硅具有大于约500nm的粒度。

[0368]

在一些实施方案中,珠粒形式的多孔碳-硅组合物包含介于约25重量%至约65重量%范围内的硅,其中硅具有介于约100nm至约800nm范围内的粒度;并且其中多孔碳-硅组合物珠粒具有介于约0.2g/cm3至约1.5g/cm3范围内的振实密度;介于约1μm至约15μm范围内的珠粒直径;介于约10nm至约50nm范围内的平均孔径;以及介于约0至约500m2/g范围内的bet表面积。

[0369]

包含多孔碳或碳-硅组合物的电极材料和储能设备

[0370]

在某些实施方案中,本发明涉及纳米多孔碳基支架或结构,诸如碳或碳-硅气凝胶作为储能设备内的电极材料,例如作为lib中的初级阳极材料的形成和用途。纳米孔支架的孔被设计、组织和结构化以容纳硅或其他类金属或金属的颗粒,以及例如在lib中锂化后此类颗粒的膨胀。可替代地,纳米孔支架的孔可以用硫化物、氢化物、任何合适的聚合物或其他添加剂填充,其中使添加剂与导电材料(即支架/气凝胶)接触以提供更有效的电极是有益的。在电池组应用中利用硅掺杂的碳气凝胶的通用工艺可见于图1。

[0371]

为了进一步扩展在lib内的示例性应用,当碳气凝胶材料如在本发明的某些实施方案中用作初级阳极材料时,气凝胶纳米孔结构具有狭窄的孔尺寸分布,并提供高导电性、高机械强度,以及形态和足够的孔体积(在最终密度下),以适应硅颗粒的高重量百分比及其膨胀。在结构上,本发明的某些实施方案具有有一定支柱尺寸的纤维状形态,其产生上述窄孔尺寸分布、高孔体积和增强的连通性等性质。

[0372]

在附加的或可替代的实施方案中,碳气凝胶本身由于其导电性和机械强度而起集电器的作用,因此,在一个优选的实施方案中,消除了对阳极侧(当阳极由碳气凝胶形成时)上不同集电器的需要。值得注意的是,在常规lib中,铜箔耦合至阳极作为其集电器。然而,根据碳气凝胶的应用,去除这些组件的一个或两个获得更多电极材料的额外空间,从而获得更大的电池/单个电极容量和总体更大的封装电池组系统能量密度。然而,在某些实施方案中,现有的集电器可以与各种其他实施方案的阳极材料集成,以增强铜或铝箔的集电能力或容量。

[0373]

在某些实施方案中,纳米多孔碳基支架或结构并且具体地如本文所述的碳气凝胶可用作储能设备的阳极侧上的导电网络或集电器。完全互联的碳气凝胶网络充满了电化学活性物质,其中电化学活性物质直接接触或物理连接到碳网络。电化学活性物质的负载根据孔体积和孔隙率进行调整,以获得高且稳定的容量,和提高的储能设备安全性。当在阳极侧上利用时,电化学活性物质可包括,例如硅、石墨、锂或其他类金属或金属。在又一个实施方案中,阳极可包括纳米多孔碳基支架或结构,并且具体地如本文公开的碳气凝胶珠粒。

[0374]

在本公开的上下文中,术语“无集电器”是指不存在直接连接到电极的不同集电器。如所述,在常规lib中,铜箔通常耦合至阳极作为其集电器。根据本发明的实施方案的从纳米多孔碳基支架或结构(如,如本文所述的碳或碳-硅复合材料气凝胶)形成的电极可以是独立式结构,或者相反具有无集电器的能力,因为由于其高导电性,支架或结构本身用作集电器。在电化学电池内,无集电器电极可通过嵌入固体、网状、编织片(在制备连续多孔碳

的溶解步骤中)连接以形成电路;或通过钎焊、焊接或金属沉积导线到多孔碳表面的一部分上连接。本文也考虑了使碳接触系统的其余部分的其他机制。在可替代的实施方案中,纳米多孔碳基支架或结构,并且具体地碳气凝胶可分散在专用的集流基板(如,铜箔、铝箔等)上或以其他方式与专用的集流基板(如,铜箔、铝箔等)连通。在这种情况下,碳气凝胶可以使用导电粘合剂附接至固体集电器,并施加不同量的压力。

[0375]

此外,本文考虑了纳米多孔碳基支架或结构并且具体地如本文所述的碳气凝胶可以采取单片结构的形式。当在性质上是单片时,碳气凝胶消除了对任何粘合剂的需要;换言之,阳极可以没有粘合剂。如本文所用,术语“单片”是指气凝胶材料或组合物中包括的大部分气凝胶(按重量计)呈单一的、连续的、互连的气凝胶纳米结构形式的气凝胶材料。单片气凝胶材料包括最初形成具有单一互连凝胶或气凝胶纳米结构但随后可以裂解、断裂或片段化成非单一气凝胶纳米结构的气凝胶材料。单片气凝胶可以采取独立结构或增强(纤维或泡沫)材料的形式。相比之下,以硅锂化为例,与使用常规工艺将相同量的硅掺入浆液中相比,相对于理论容量,掺入单片气凝胶的硅可以更有效地利用(参见图2)。

[0376]

单片气凝胶材料与微粒(如珠粒)气凝胶材料有区别。术语“微粒气凝胶材料”是指其中气凝胶材料中所包含的大部分(按重量计)的气凝胶呈微粒、颗粒、小粒、珠粒或粉末的形式的气凝胶材料,其可以合并在一起(即经由粘合剂,诸如聚合物粘合剂)或压缩在一起但在单个颗粒之间缺乏互连气凝胶纳米结构。总的来说,这种形式的气凝胶材料将被称为具有粉末、微粒或珠粒形式(与单片形式相反)。应注意,尽管粉末的单个颗粒具有单一结构,但本文中不将单个颗粒视为单片。气凝胶粉末集成到电化学电池中,通常从粉末中制备糊剂或浆液,浇铸和干燥到基板上,并且可选地包括压延。

[0377]

微粒气凝胶材料,如气凝胶珠提供了一定的优点。例如,根据本文所公开的实施方案的微粒材料可以在lib阳极和阳极制造工艺中用作诸如石墨的其他材料的直接替代品。根据本文公开的实施方案的微粒材料还可提供提高的锂离子扩散速率,因为在微粒材料内的扩散路径更短。根据本文公开的实施方案的微粒材料还可以允许具有优化充填密度的电极,如通过调整粒度和充填排列。根据本文公开的实施方案的微粒材料还可由于颗粒间和颗粒内孔隙率而提供对硅的接近改善。

[0378]

在本公开的上下文中,术语“无粘合剂”或“不含粘合剂”(或其衍生物)是指基本上不含粘合剂或粘结剂以将此材料结合在一起的材料。例如,单片纳米孔碳材料没有粘合剂,因为它的框架形成为单一的、连续的互接结构。无粘合剂的优点包括避免粘合剂诸如对导电性和孔体积的任何影响。另一方面,气凝胶颗粒需要粘合剂才能结合在一起,形成更大的功能材料;此类更大的材料在本文中不被认为是单片的。此外,这种“无粘合剂”术语并不排除粘合剂的所有用途。例如,根据本发明的单片气凝胶可通过放置粘合剂或粘结剂在气凝胶材料的主要表面上来固定至另一单片气凝胶或非-气凝胶材料。以这种方式,使用粘合剂来创建层状复合材料,但粘合剂没有维持单片气凝胶框架本身稳定性的功能。

[0379]

此外,本公开的单片聚合物气凝胶材料或组合物可以压缩到95%应变,而不显著破坏或破裂气凝胶框架,同时使气凝胶致密并最小限度地降低孔隙率。在某些实施方案中,压缩聚合物气凝胶材料或组合物随后使用本文所述的各种方法进行碳化,以形成纳米孔碳材料。可以理解,压缩量影响所得的碳材料的厚度,其中厚度对容量有影响,这随着本说明书继续将变得更加清楚。下文所述的实施例将说明本发明所形成和考虑的各种厚度,其中

厚度基于压缩可调。因此,复合材料(通常是压缩的)的厚度可以约为10-1000微米,或基于最终复合材料所需的益处在其中的任何更窄范围内。本发明还考虑了碳气凝胶的粉末或颗粒形式,其中需要粘合剂和粒度优化。颗粒(如珠粒)尺寸的范围可为约1-50微米。

[0380]

在一个实施方案中,本发明是如本文所公开的包含硅掺杂的、聚酰亚胺-来源的碳气凝胶的lib的阳极,其中硅颗粒至少部分包含在碳气凝胶的孔内。开发聚酰亚胺-来源的碳气凝胶(即不含硅)的通常反应和过程a可见于图3中,并且进一步参考图49b所述。如所见,碳气凝胶孔的结构可以根据需要(如,lib中电极的尺寸或容量)可调整以具有不同的性质(如,孔体积、孔尺寸分布)。在另一个实施方案中,本发明是lib或其电化学电池中的电极,包括此类阳极。在又一个实施方案中,本发明是并入此类储能设备的设备或系统。实例包括但不限于电动汽车和电子设备(如,移动设备和无人机)。

[0381]

在某些实施方案中,本发明是形成或制造连续多孔碳硅复合材料、诸如碳气凝胶的方法。将可各自包括芳族基团和/或脂族基团的聚酰亚胺前体,诸如二胺和二酸酐,混合在适合的溶剂(如,极性、非质子溶剂)中。在加入亚胺化凝胶催化剂之前,将硅颗粒混合到溶剂中的聚酰亚胺前体中。然后加入亚胺化凝胶催化剂,以使混合物开始胶凝化。上文参考珠粒形成,描述了此类实施方案。

[0382]

在可替代的实施方案中,亚胺化可以经由热亚胺化实现,其中考虑了任何适合的温度和时间范围(如,约100℃-200℃持续约20分钟至约8小时,然后在约300℃-400℃下加热约20分钟至约1小时)。然后将胶化混合物干燥以产生连续多孔聚酰亚胺硅复合材料,其中干燥可以使用亚临界和/或超临界二氧化碳进行。任选地,可以压缩、优选单轴压缩(如,高达95%应变)聚酰亚胺硅复合材料,以增加密度,根据压缩量可调至约1.5g/cc。在示例性实施方案中,聚酰亚胺硅复合材料可在热解复合材料之前压缩至大于约80%应变。无论是否发生了压缩,聚酰亚胺硅复合材料被热解以产生连续多孔碳硅复合材料,其中所得复合材料包含大于0重量%和小于约95重量%的硅,并包含约5%-99%的孔隙率。在某些实施方案中,可以在约750℃至约1600℃的最高温度下进行热解,任选地用约1600℃至约3000℃的石墨化。

[0383]

在某些实施方案中,碳-硅复合材料可以是单片或独立结构,可制备基板上或基板外,可微细化为粉末形式,或可制备为微粒材料,如为珠粒。此外,复合材料可以使用或不使用无纺布或编织材料(如,纤维、泡沫等)进行增强。任选地,复合材料可以预先掺杂有金属或金属氧化物,例如包括但不限于锡、硫、磷、镍、钴、锰、锂、镁、铁、锌、硼、钛、氧化铝、氧化钛、氧化铌、氧化钼、二氧化硅和铝硅酸盐。此外,硅颗粒可预先掺杂有p-型受体(如,硼、铝、镓和铟)或n-型受体(如,磷、锂、砷、锑、铋)。

[0384]

在可替代的实施方案中,上述方法可用于形成或制造多孔碳-硅复合材料,例外的是,不是将硅颗粒混合到聚酰亚胺前体于溶剂中的的合物中,而是将硅酸盐(如,二氧化硅、铝硅酸盐和/或埃洛石)和还原剂(如,镁、锂、钠、钾、铝、钙或其组合)混合到聚酰亚胺前体在溶剂中的混合物中。干燥后,形成连续多孔聚酰亚胺硅酸盐和还原剂复合材料,其可经任选地压缩以调节密度。在这种情况下(即,当使用硅酸盐和还原剂时),硅酸盐和还原剂在惰性条件下与氢气在大于约700℃的温度下在碳复合材料内原位反应形成硅。

[0385]

在另一个可替代的实施方案中,可以利用上述方法,例外的是,不是将硅或硅酸盐+还原剂添加到聚酰亚胺前体,而是可以首先形成连续多孔碳(即,聚酰亚胺前体,使用催化

剂或加热、干燥和热解进行亚胺化),然后将硅沉积到多孔碳上或中。在这种情况下,通过将多孔碳浸涂到硅形成的硅烷前体中来沉积硅,然后在惰性条件下加热以分解硅烷以在多孔碳内形成适形硅涂层。这种浸渍处理可以进行多次,以增加厚度和硅含量的重量高达约95%。在其他实施方案中,硅可以经由原子层沉积或cvd沉积。

[0386]

此外,本文还考虑了多孔碳复合材料的孔尺寸根据需要进行调节。本文教导了五种调节孔尺寸的主要方法。首先,固体含量的量,具体是聚酰亚胺前体单体(如芳族或脂族二胺和芳族或脂族二酸酐)的量,可以调节孔尺寸。较小的孔尺寸是由于每单位体积流体的固体量更大,因为可用的空间更少,导致互连更紧密地发生。应注意,无论使用的固体的量如何,支柱宽度都不会发生可测量的变化。固体的量与网络的密度如何更有关。

[0387]

另一种调节孔尺寸的方法是在聚酰亚胺态或碳态的复合材料上使用放射(如无线电波、微波、红外、可见光、紫外线、x-射线、伽马射线)。放射具有氧化作用,导致表面积增大、孔尺寸增大和孔尺寸分布变宽。第三,孔尺寸受聚酰亚胺复合材料的宏观压缩的影响。如下面的实施例所证明,孔尺寸随着压缩而减小。

[0388]

又一种调节孔尺寸的方法是对聚酰亚胺态或碳态的复合材料进行离子轰击。离子轰击的效果取决于所指定的方法。例如,有添加剂离子轰击(如,cvd),其中添加了一些东西,导致孔尺寸减小。还有破坏性离子轰击,其中孔尺寸会增大。最后,在不同的气体环境下,例如存在二氧化碳或一氧化碳、化学活性环境、氢还原环境等,可以通过热处理来调节孔尺寸(增加或减少)。例如,已知二氧化碳环境可以制造活性碳,其中在活化的情况下,去除团块、孔尺寸增大且表面积增加。

[0389]

虽然上述调整孔尺寸的每一种方法都被考虑到,但本公开将更多地集中在改变固体含量(聚酰亚胺前体)和压缩聚酰亚胺复合材料,之后碳化。

[0390]

例示

[0391]

以下实施例仅为说明目的而描述,并且不意在以任何方式限制本发明的各个实施方案的范围。

[0392]

实施例1:含低水平掺杂的碳化聚酰亚胺(cpi)复合材料

[0393]

a.有9%掺杂剂分散于聚酰亚胺中的cpi

[0394]

聚酰亚胺(pi)凝胶从1:1摩尔比的均苯四甲酸二酐(pmda)和1,4-苯二胺(pda)在dmac溶剂中以0.06g/cc目标密度制备。将前体在室温下混合3小时,然后以相对于pmda的4.3摩尔比加入乙酸酐(aa),并与溶液混合2小时。粉末掺杂剂诸如厚度为~40nm且长度为~400-600nm的石墨cngt0112,以及有~30-nm直径的球形颗粒的硅basic005从acs materials获得。将溶液以4.5%/总固体掺杂了石墨或硅(si)。用磁棒搅拌将石墨与溶液混合10分钟,并将掺杂的混合物和亚胺化用吡啶(py)催化。根据视觉评估,石墨分散得很好。在用聚酰亚胺溶液搅拌硅10分钟之后,分散性在视觉上很差(即,在溶液状态下有沉降和/或颗粒团聚的证据),并且将混合物再超声处理3分钟。一旦分散质量得到改善,就向混合物中加入吡啶催化剂。py与pmda的摩尔比为4.0。

[0395]

为了制备pi复合材料,将溶液浇铸在边缘有垫片以控制厚度的玻璃板之间。本文还考虑了其他合适的浇铸溶液的方法。垫片由200-微米厚的铝箔制成。还将直径约2英寸的单片浇铸在特氟龙容器中。对于石墨-掺杂的样品,在环境温度下胶凝时间是~11.5分钟,并且对于硅掺杂的样品,为~15.5分钟。将凝胶在室温下固化过夜,然后在68℃下进行3次

乙醇交换,然后进行超临界co2萃取。将pi气凝胶复合材料从约250微米压缩到各个厚度,并在1050℃下在惰性气氛下热解2小时以碳化,从而形成cpi复合材料。基于制剂中掺杂剂的量和热解之后保留的复合材料的重量,计算cpi中的掺杂剂%为~9%。

[0396]

~80-50微米厚度的压缩cpi复合材料的密度范围为~0.24-0.36g/cc(表3和图4)。

[0397]

表3.掺杂有9%石墨或si的低-密度cpi复合材料的性质。

[0398][0399]

孔隙率是基于cpi复合材料的实际密度和骨架密度计算的。由于无定形碳的密度范围为~2.0-2.3g/cc且硅或石墨的密度为~2.3g/cc,因此对于所有复合材料,这些计算中使用的骨架密度为~2.2g/cc。计算的这些低密度复合材料的孔隙率为84-89%。

[0400]

b.通过混合有9%掺杂剂分散于溶剂中的cpi

[0401]

使用0.10g/cc聚酰亚胺目标密度的溶液进行类似实验。在这种情况下,将掺杂剂与部分dmac混合10分钟,并在催化前添加到混合物中。500-微米厚度的特氟龙垫片用于浇铸。py与pmda的摩尔比为2.0。对于石墨-掺杂样品,胶凝时间为~2.5分钟,并且对于硅掺杂的样品,为~4.0分钟。凝胶是用超临界co2提取的。将pi气凝胶复合材料从约580微米压缩到各种厚度,并在1050℃下热解2小时以碳化,从而形成cpi复合材料。

[0402]

cpi复合材料的性质如表4所示。正如预期,更压缩的复合材料显示出较低的孔隙率。

[0403]

表4.掺杂有9%石墨或si的高-密度cpi复合材料的性质。

[0404][0405]

压缩cpi复合材料(~115-80微米厚度)的密度范围为~0.57-0.87g/cc。与石墨-掺杂的样品相比,硅掺杂的cpi复合材料的密度略低(图5)。

[0406]

掺杂pi气凝胶单体在热解后的密度和收缩率如表5所示。非压缩单片(ls1和lg1)的密度低于压缩复合材料(ls2和lg2)的密度。

[0407]

表5.掺杂的cpi气凝胶单片的密度和收缩率。

[0408][0409]

掺杂有硅的热解复合材料的sem图像如图6a-6b所示;请注意,图6b显示了硅掺杂的cpi复合材料的纤维状形态。在碳基体中嵌入了零星的硅团块和硅纳米线。图7显示了半电池电池组测试中每掺杂剂含量的阳极放电容量。与石墨掺杂剂相比,硅提供了明显更高

的初始容量。虽然初始容量随循环而降低,但其可逆容量仍显著高于传统阳极中单独石墨。此外,容量衰减可能是由于在这些半电池测试中使用的箔电极,因此此电极无法在含硅电极的高容量下工作。

[0410]

实施例2:高pi固体含量和高水平的硅掺杂的cpi负荷材料

[0411]

a.通过超声处理分散在溶剂中的掺杂有27%硅的cpi

[0412]

聚酰亚胺凝胶使用0.10g/cc目标密度制备。将pmda和pda前体在室温下混合3小时。单独地,将30nm粒度的硅粉在dmac溶剂中超声处理20秒,并以15.0%/总固体添加至混合物并搅拌15分钟。aa以相对于pmda的4.3摩尔比加入到掺杂混合物中,并混合2小时。以相对于pmda的2.0摩尔比使用吡啶,以催化混合物。使用500微米厚的特氟龙垫片在玻璃板之间浇铸复合材料。也在特氟龙容器中浇铸2英寸直径的单片。在环境温度下胶凝时间为~3.5分钟。将凝胶在室温下固化过夜,然后在68℃下进行三次(3)乙醇交换,然后进行超临界co2萃取。将pi气凝胶复合材料压缩,并在1050℃下热解2小时以碳化,从而形成cpi复合材料。

[0413]

b.通过超声处理分散在溶剂中的掺杂有46%和64%硅的cpi

[0414]

制备0.08g/cc目标密度的聚酰亚胺凝胶。将pmda和pda前体在室温下混合4小时。然后加入aa,并与溶液混合2小时。单独地,将30nm粒度的硅粉末在dmac溶剂中超声处理1分钟,并在添加吡啶催化剂之前5分钟添加到混合物中。硅以~29.7%和~49.6%/总固体添加。使用3.2摩尔比的py:pmda催化掺杂混合物。复合材料使用500微米厚度的垫片浇铸。在环境温度下胶凝时间为~6.5分钟。经加工和萃取后,将pi气凝胶复合材料压缩并在1050℃下热解2小时以碳化,从而形成cpi复合材料。

[0415]

表6和图8给出了掺杂有不同量的硅的热解、非压缩单片的表面积和孔隙度测定法的比较。随着cpi中的硅含量的增加,表面积、微孔面积和孔体积减小。

[0416]

表6.掺杂有不同si量的cpi单片的密度和孔隙度测定法。此外,可见孔体积为至少约1.5cc/g。

[0417][0418]

最大峰值处的孔尺寸分布取决于硅含量和硅的分散方式(图9)。通常,通过增加硅含量,最大峰值处的孔尺寸由分布向较大孔尺寸移位。随着si含量分别从~9%增加至~46%至~64%时,从~23nm至~26nm至~34nm观察到最大尺寸分布处的主峰的移位。随着硅含量的增加,基底孔尺寸分布也变宽。

[0419]

然而,与td 0.10g/cc样品相比,通过在aa之前添加硅并与溶液长时间混合而制备的27% si单片显示出了主峰移位至~15nm孔尺寸vs.~23nm(通过与溶液的短时间si混合制备的9% si单片)。掺杂有27% si含量的样品显示了双峰孔尺寸分布,其中另一个小宽频带以30nm为中心。这可能是由于硅在高目标密度、高粘度混合物中不完全分散造成的。该系列中更高硅含量(64%)样品也是如此,其也表现出双峰孔尺寸分布。

[0420]

与其非压缩的单片对应物相比,压缩的热解复合材料具有更高的密度、更小的表面积和孔体积(表7)。密度计算为六(6)个样品的平均值。

[0421]

表7.有si可变掺杂的cpi压缩复合材料的密度和孔隙度测定法。此外,可见孔体积为至少约0.3cc/g。

[0422][0423]

半电池单元(2032-纽扣电池)被构建为具有cpi复合材料作为电极、锂箔作为对电极且celgard 2500作为电极之间的微孔隔板。电解液为按重量计的ec:emc(3:7)中的1.0m lipf6。除非另有说明,否则所有电池均使用arbin bt2043测试仪以0.1c的充电/放电率进行测试。压缩cpi复合材料在第5个循环时的放电容量在表8中给出。

[0424]

表8.si掺杂的压缩cpi复合材料的放电容量(半电池电池组测试)。

[0425][0426]

如图10所示,在si含量为30-50%/cpi时,获得了这些样品的最佳性能。

[0427]

图11a-11c中给出了掺杂高si含量的复合材料的sem图像,其也显示了复合材料的纤维状形态。硅(较亮区域)在具有较高掺杂水平的样品中更致密。在高倍放大下,所有样品中都能观察到si纳米线。如可见,硅与碳多孔结构(较暗区域)存在直接接触和相互渗透。

[0428]

基于si和电极含量的循环容量如图12a-12f所示,而原始数据见表9。增加cpi复合材料的si载荷导致容量随循环更快减小。话虽如此,容量衰减可能是由于在这些半电池测试中使用的箔电极,因此此电极无法在含硅电极的高容量下工作。

[0429]

表9.比较硅(在不同浓度下)和整个电极的放电容量的数据。

[0430][0431]

如可从表9所见,可以计算硅利用率为约20%至约90%,这取决于掺入电极中硅的量,或甚至更优选约50%到约90%。基于最终复合材料所需的益处(如,所需的硅量),本文还考虑了较窄的范围。总之,这个更广泛的范围明显高于在常规领域中所见的范围。此外,循环10时的容量可被视为根据硅的浓度而变化,尽管有益的可以在大约800mah/g或更大时。

[0432]

实施例3:低pi固体含量的硅掺杂的cpi复合材料

[0433]

a.通过超声处理分散于溶剂中的掺杂有66%硅的cpi

[0434]

制备0.05g/cc目标密度的聚酰亚胺凝胶。将pmda和pda前体在室温下混合3小时。然后加入aa,并与溶液混合2小时。单独地,将~30-nm粒度的硅粉末在dmac溶剂中超声处理2分钟,并在添加吡啶催化剂之前30分钟添加到混合物中。硅以~60.5%/总固体添加。py/pmda摩尔比为7.5。在环境温度下胶凝时间为~5.5分钟。复合材料使用500微米厚度的垫片浇铸。经加工和萃取后,将pi气凝胶复合材料压缩并在1050℃下热解2小时以碳化,从而形成cpi复合材料。si含量/cpi是66%。

[0435]

通过sem对压缩到不同厚度的cpi复合材料进行了检测,如图16a-16b所示,其描绘了cpi复合材料的纤维状形态。在这些图像中没有观察到硅纳米线。在半电池电池组中测试的低压缩(lc)和高压缩(mc)复合材料的性质如表10所示。

[0436]

表10.掺杂有66% si的cpi复合材料的性质。

[0437][0438]

图14a-14b显示了厚度对阳极的性能起作用。通过将厚度减少约一半,电极容量基本上加倍,并且170微米厚的电极在第4个循环后显示出超过1500mah/g的放电容量。尽管这些负载有大量硅(66%)的高容量cpi复合材料在多次循环中并不稳定,但容量衰减可能是由于这些半电池电池组测试中使用的箔电极造成的,因此此电极无法在含硅电极的高容量下工作。

[0439]

b.通过在有或没有分散剂的情况下在溶剂中混合来分散的掺杂有45%硅的cpi

[0440]

制备0.05g/cc目标密度的聚酰亚胺凝胶。将pmda和pda前体在室温下混合17小时。然后添加aa并与溶液混合3小时。单独地,将30nm粒度的硅粉在有或没有分散剂的情况下在dmac溶剂中混合20小时。对照c45样品在无分散剂的情况下制备。byk 384以20重量%/si重量在样品b45中用作分散剂。pluronic f87以20重量%/si重量在样品p45中用作非离子表面活性剂。将分散体在添加至吡啶催化剂前30分钟加入混合物。硅以27.3%/总固体添加。py/pmda摩尔比为7.0。在环境温度下胶凝时间为约11分钟。复合材料使用500微米厚度的垫片浇铸。在加工和萃取后,对pi气凝胶复合材料进行压缩,并在1050℃下热解2小时以碳化,从而形成cpi复合材料。si含量/cpi为约45%。

[0441]

压缩的c45聚酰亚胺复合材料在热解之前和之后的sem图像显示于图15a-15b,其中图15b还显示了cpi复合材料的纤维状形态。在未热解的复合材料中不可见硅纳米线,仅在cpi中可见。有或没有分散剂的cpi复合材料的sem图像如图16a-16c所示。经提交用于电池组测试的cpi复合材料的性质如表11所示。获得了这些样品的电导率为~26-27s/cm。

[0442]

表11.用于电池组测试的用和不用分散剂制备的cpi复合材料。

[0443][0444]

半电池电池组测试结果表明,与其他两种样品相比,p45复合材料具有更高的放电容量和更低的不可逆容量损失(图17a-17c)。此外,容量衰减可能是由于在这些半电池测试中使用的箔电极,因此此电极无法在含硅电极的高容量下工作。

[0445]

p45制剂的复合材料以三种(3)厚度浇铸:780、580和370微米。这些pi批次中的每一个都被切割成约0.5x 0.5平方英寸复合材料的片,其使用液压机在三(3)个不同的水平

上进行压缩,然后进行热解。结果显示于表12和图18中。

[0446]

表12.在不同水平下压缩的p45 cpi复合材料的性质。

[0447][0448][0449]

在~50-130微米的厚度下,si掺杂的cpi复合材料的密度在0.3至1.0g/cc之间变化(图18)。密度随pi复合材料初始厚度的增加而增加。孔隙率范围为~50-90%。

[0450]

硅掺杂的cpi复合材料的导电性。掺杂有各个水平的硅的在1050℃下热解的cpi复合材料的电导率使用keithley 4-点探针装置进行测定。样品的电导率在~5-80s/cm范围内变化(表13)。非掺杂碳复合材料的导电性约为~13.6s/cm,这是在本领域已知的无定形碳的预期范围内。报告的硅导电性为1.6x 10-5

s/cm,而硅纳米线可展现出的电导率高出三(3)个数量级(0.03s/cm)(sabar d.hutagalung,mohammed m.fadhali,raed a.areshi和fui d.tan,"optical and electrical characteristics of silicon nanowires prepared by electroless etching,"nanoscale research letters,2017,12:425)。

[0451]

表13.各个si浓度下cpi复合材料的密度和电导率。

[0452][0453]

通常,导电性随密度的增加而增加。然而,当硅浓度超过60%时,电导率低于预期(图19)。在这种高硅含量下,碳网络的连通性被破坏,导致导电率下降。掺杂有27%wt si/cpi的样品显示出最高的电导率,表明最佳硅分散以达到高导电性目的。更宽的最佳范围可被视为约5%至约80%wt si/cpi,或者更特别地,约5%至约50%wt si/cpi。从表11和表13可以看出,改变硅含量可以将导电性调节至约80s/cm。因此考虑了导电性可高于约5s/cm、10s/cm、15s/cm、25s/cm、50s/cm和75s/cm,其中更广泛的范围和更精确的电导率是基于硅含量可调的。

[0454]

实施例4:具有高孔体积和窄孔尺寸分布的碳化聚酰亚胺气凝胶

[0455]

聚酰亚胺凝胶通过使6g pmda与3g pda在室温下反应2-24小时以在100ml dmac中形成聚酰胺酸来制备。随后,8.86g的aa作为化学亚胺化试剂添加至聚酰胺酸溶液(参见图20)。将酸化的聚酰胺溶液剧烈混合至少2小时。用dmac将所得到的混合物稀释到pi气凝胶所需的目标密度。将1-4g py/100ml混合物添加至最终溶液以促进胶凝化,这在4-25分钟内发生。在胶凝化之前,将混合物浇铸成所需形式(如,薄膜、单片、增强纤维等)。然后在65-70℃的烘箱中老化获得的凝胶,并在超临界干燥之前用乙醇洗涤/冲洗几次。通过在惰性环境(氮气流)中在1050℃下热解2小时,将pi气凝胶转化为碳气凝胶。不受理论所束缚,碳化pi气凝胶的物理和结构性质取决于前体混合时间和py量。

[0456]

通过氮气吸附解吸技术测试的四种cpi气凝胶的结构性质报告于表14中。四种样品因混合时间和py量的不同而不同。目标密度固定为0.05g/cc。有趣的是,所有样品都表现出相对相似的表面bet,但孔尺寸分布和孔体积似乎受到合成参数的影响。

[0457]

表14.不同cpi气凝胶的物理和结构性质。

[0458][0459]

1:两种前体的混合时间。

[0460]

2:用于胶凝化而添加的吡啶量(g/100ml的溶液)

[0461]

实施例5:负载有si的碳化聚酰亚胺气凝胶

[0462]

将硅颗粒(30nm)以不同的浓度添加至聚酰胺酸溶液。溶液合成与实施例4中所述的溶液合成相同。然而,在本复合材料系统(pi/si)中,首先将硅颗粒分散于dmac中持续至少2小时,之后将其与聚酰胺酸溶液掺混。为了避免si沉降,si/聚酰胺酸溶液的凝胶时间保持相对较短(4-6分钟)。为此,使用4g吡啶/100ml混合物来满足目标凝胶时间。在胶凝化之前,将混合物浇铸成所需的形式(如,薄膜、单片或增强纤维等)。然后将获得的凝胶在65-70℃的烘箱中老化,并在超临界干燥之前用乙醇洗涤/冲洗几次。

[0463]

a.聚酰亚胺碳气凝胶复合材料中的22-25重量%硅

[0464]

在聚合阶段,复合材料的目标密度固定为0.06g/cc,并且si含量约为11.88重量%。在1050℃下对聚酰亚胺气凝胶进行热解2小时后调节硅含量,因为记录所有样品的重量损失都不小于50%。产生了具有四个不同厚度的复合材料:

[0465]

mt(中等厚度复合材料~0.3-0.4mm)

[0466]

t(厚复合材料~0.6-0.8mm)

[0467]

mtc(中等厚度压缩复合材料~0.07-0.09mm)

[0468]

tc(厚压缩复合材料~0.12-0.16mm)

[0469]

将不同的pi/si样品在1050℃下热解2小时并进行电池组测试。样品的物理性质列于表15中。

[0470]

表15.不同c/si复合材料的物理特性。

[0471][0472][0473]

掺杂有~25% si的热解复合材料(mt材料)的sem图像可在图23中显示。sem图像显示了在高倍放大下,嵌在碳基板中的si和硅纳米线的一些团聚。

[0474]

基于si和电极含量,mtc5和mt5样品的循环容量如图25a-25b所示。对于mtc5(压缩cpi气凝胶)进行循环高达400个循环,并且对于mt5(非压缩cpi气凝胶)进行高达150个循环。两种样品表现出不同的行为。mtc5表现出相对稳定的容量放电可达200个循环,随后容量下降,可能是由于半电池电池组测试中的箔电极,如前所讨论。

[0475]

b.聚酰亚胺碳气凝胶复合材料中的39重量%硅

[0476]

在下一轮合成中,si含量增加到39wt%,期望减少第一次放电期间的容量损失。制备0.05g/cc目标密度的聚酰亚胺凝胶。通过将pmda和pda前体混合在dmac中,经16小时制备了聚酰胺酸溶液。单独地,将硅粉分散于dmac中2小时,然后添加至聚酰胺酸溶液,之后添加吡啶。在添加吡啶后,使用500微米隔片在特氟龙板之间制备复合材料。将气凝胶复合材料压缩,然后在1050℃下热解2小时。硅含量为39重量%/总固体。

[0477]

在半电池电池组中测试的压缩(pisi1nc(c))和非压缩(pisi7nc)复合材料的性质如表16所示。

[0478]

表16.c/si(si~39重量%)复合材料的物理特征。

[0479][0480][0481]

图26a-26b说明了放电容量作为循环使用表16中报告的两种材料制成的阳极的函数。当硅含量从25重量%(以前的材料,即mt5和mtc5)增加到39重量%时,可以注意到基于阳极的放电容量明显改善。

[0482]

实施例6:纤维增强的c/si气凝胶

[0483]

测试了三种不同的具有不同面密度(2、4、10g/m2)的碳纤维增强物作为c/si气凝胶的增强。pi/si气凝胶的合成和处理与前面所述相同,但有一个例外。在胶凝化步骤期间,将混合物浇铸成纤维。超临界干燥后,用染料切割器将碳纤维增强的pi/si复合材料切成15-mm(内径(id))圆形样品,并在1050℃下热解2小时。图27-29显示了碳化pi/si/碳纤维样品的性质和显微照片。

[0484]

热解后,用2-和4-g/m2碳纤维增强的样品经历了高碳气凝胶和增强的收缩率。图28-29显示了表征这两种材料的高空隙率不特别适合用于电池测试。在图27中,用10-g/m2碳纤维增强的c/si显示出更好的微观结构,并且没有空洞的证据。然而,si含量低(~21%),并且纤维密度高(》30重量%)。这种复合材料在此类系统内进行了充电和放电容量测试。图27所示的样品的基于si和电极含量的循环容量报告在图30中。

[0485]

在另一个实验中,还测试了纤维素纤维作为c/si所用的增强物。合成路线与碳纤维所用的合成路线相同。纤维素纤维占c/si复合材料的68%(按重量计),尽管这种纤维的大部分在热解后分解,因为热解后si%从6%增加到24%。用纤维素纤维增强的c/si的物理特征报告于表17中。

[0486]

表17.用纤维素纤维增强的c/si的物理特征和组成。

[0487][0488]

基于si和电极含量的用纤维素纤维增强的c/si的循环容量报告于图31中。这种材料的性能类似于用碳纤维增强的c/si的性能。

[0489]

实施例7:pi气凝胶内的硅分散性的改进

[0490]

制备了负载了47%硅的聚酰亚胺复合材料和单片凝胶,其目标密度为0.05g/cc。进行了用于更好地分散硅在聚酰亚胺基质的路线,以避免团聚。从溶液的合成开始,将硅分散并与pmda和pda混合。将聚酰胺酸溶液+硅混合16小时。添加乙酸酐,并与溶液混合4小时。快速胶凝化(~4min)通过添加适当量的py至酸化聚酰胺酸/si混合物而得到确保。铸造厚

度为~200-300微米的复合材料和厚单片。超临界干燥后,压缩pi/si气凝胶复合材料,然后在1050℃下热解2小时。

[0491]

随后,通过sem分析了许多不同的样品(如压缩的、非压缩的、单片等),以评价硅在碳基质中的分散性。图32显示了三张厚非压缩复合材料(0.60mm)的横截面sem图像。在低放大倍率下(左侧图),说明了均匀且良好分布的硅。还显示了大硅簇。在更高的放大倍率下(右图),可以看到高密度硅已经很好地嵌入到碳基质中。图33显示了三张薄复合材料(0.12mm)的横截面sem图像。产生了同样的观察结果,即良好的si分散和正确地浸渍到碳基质中。单片的横截面sem图像(图34)清楚地证实了厚和薄复合材料中显示的相同结构。

[0492]

图35-36显示了两种不同处理的c/si复合材料的并排比较。左图像(在两幅图中)是针对由硅/聚酰胺酸溶液混合16小时(长时间接触)而浇铸的单片和复合材料的。右图是针对由si/聚酰胺酸溶液混合4-6分钟(短暂接触)制成的单片和复合材料的。在这两种工艺中,观察到硅的分布是不同的。长时间接触比短暂接触能保证更好的si分散。

[0493]

对压缩和非压缩c/si复合材料进行了半电池测试。pisi3(非压缩)和pisi6c(压缩)两种样品在碳气凝胶基质中都有很好的si分散。两种样品的物理性质报告于表18中。

[0494]

表18.经提交进行半电池测试的c/si(混合16小时)的物理特性。

[0495][0496]

两种样品的充电-放电循环如图37-38所示。样品的表现令人惊讶地好,其中压缩样品(pisi6c)表现出稳定的循环性能。

[0497]

实施例8:c/si圆形电极制造

[0498]

在前面的实施例中,c/si电极呈正方形(~1cm2)的形式,并在圆形电池中测试电池组性能(id=15mm)。对于更高的测试效率和更可靠的测试结果,需要对圆形c/si电极进行测试。因此,使用模切机进行制备圆形电极的路线。

[0499]

制造了具有0.13g/cc目标密度并负载有31.4% si(使用16小时混合)的pi气凝胶复合材料。在萃取后,测量最终气凝胶密度约为0.213g/cc。使用模切机,产生了多个id为15mm的圆形气凝胶复合材料(见图39)。样品的厚度约为0.43mm。将部分样品压缩,然后在1050℃下热解2小时。热解圆形电极的特征如下:

[0500]

重量损失:~41%

[0501]

非压缩样品:~0.261g/cc(1.1cm id,0.38mm厚)

[0502]

压缩样品:~0.652g/cc(1.35cm id,0.11mm厚)

[0503]

压缩和非压缩的半电池电池组性能如图40-41所示。非压缩样品的容量似乎高于压缩样品,尽管非压缩样品也产生了更不稳定的容量。

[0504]

实施例9.负载有si的碳化间苯三酚/甲醛(pf)气凝胶

[0505]

本文也考虑了从pf制成的碳气凝胶用于c/si气凝胶电极制造。对于pf系统,高目标密度(》0.7g/cc)气凝胶可通过合成路径实现。获得的气凝胶不需要压缩。获得的气凝胶

不需要压缩。如下制造了高密度pf凝胶复合材料。将间苯三酚(22g)溶解于100ml乙醇中,并向间苯三酚溶液中加入44ml 2-糠醛。将获得的溶液混合30分钟。向混合物中加入5重量%的硅,并再剧烈混合30分钟。pf混合物可由碱(二胺或三胺)凝化,并且胶化时间约为20-40分钟,这取决于碱的浓度。在这种情况下,在有硅存在下,凝胶时间应更短(小于1分钟),以避免胶凝过程中的任何硅沉降。盐酸(hcl)用于催化pf胶凝化,凝胶时间短至20秒。因此,将0.012g浓hcl/100ml混合物添加至混合物,混合20秒,并在特氟龙板之间浇铸以用于凝胶制造。在老化和溶剂交换后,用超临界co2对pf凝胶复合材料进行干燥。获得的pf/si气凝胶具有以下性质:

[0506]

复合材料的两个厚度:~0.2mm和~0.1mm

[0507]

最终密度气凝胶:~0.7g/cc

[0508]

在1050℃/2h的惰性气体下热解后,得到的c/si气凝胶的密度为0.77g/cc,并且经调整的%si为10重量%。制备了预切割样品(1cm2)(参见图42)。

[0509]

通过液氮吸附-解吸测试的c/si气凝胶出现的比表面积为541m2/g且孔体积为0.32cc/g。有趣的是,微孔面积占总表面积的80%,这证实了sem图像中致密且紧凑的结构(参见图43)。此外,含si的碳气凝胶复合材料样品,其中碳源自pf,导致第一次循环后的高容量损失和非常低的总容量(参见图44)。这些结果强调了si在纤维状形态下表现更好的独特性质,例如在聚酰亚胺-来源的纳米孔碳/碳气凝胶中所见。

[0510]

实施例10:纳米压痕作为机械强度的量度

[0511]

使用上述方法制备了多个cpi复合材料样品,其中样品中的变量包括硅含量和密度。每个样品的杨氏模量是用纳米压痕测量的,它测试了材料的硬度。更具体地,在样品表面上运行了二十(20)个压痕。选取约8-10个压痕,以获得每个力学性质的平均数据以及标准偏差。压痕位置在显微镜下选择,其中表面相对干净且光滑,并且没有很多表面特征,因此提供了更可靠的数据。由于样品1和2比其他样品更软,因此对于样品1和2选择了50-mn最大载荷。对于样品3-7采用了300-mn压痕载荷。结果和其他性质显示于表20中。图45描绘了模量作为密度的函数,且图46描绘了模量作为密度的函数。

[0512]

表20.用纳米压痕方法测试的cpi样品的物理特性。

[0513]

[0514][0515]

实施例11:掺杂有45%硅的cpi珠粒

[0516]

制备了0.10g/cc目标密度的聚酰亚胺凝胶珠粒。将pmda和pda前体在室温下混合在dmac溶剂中3小时。然后添加aa,并与溶液混合2小时。单独地,将30nm粒度的硅粉末在dmac溶剂中超声处理1分钟,并在添加吡啶催化剂之前5分钟添加到混合物中。硅以~24%/总固体添加。将掺杂的混合物使用3.2摩尔比的py:pmda催化。在胶凝化之前,将含有硅颗粒的催化溶胶倒入已搅动的硅油容器中作为分散介质(以10:1硅油:催化溶胶的体积比)。将胶化pi珠粒通过过滤从硅油中分离出,随后使用乙醇冲洗,然后用超临界co2萃取干燥。然后将pi气凝胶-硅复合材料珠粒在1050℃热解2小时,以形成具有振实密度0.7g/cc且d50=15μm的cpi硅复合材料珠粒。

[0517]

实施例12:从cpi珠粒中制备的电极

[0518]

阳极电极使用根据实施例11在作为集电器的cu箔上制备的cpi硅复合材料珠粒,用含有80重量%cpi硅复合材料珠粒、10重量%聚丙烯酸(paa)粘合剂和10重量%硬碳导电添加剂(c65)的浆液(在水中混合,总固体含量约为36重量%)进行制备。将浆液用刮墨刀浇铸在cu箔上。在干燥和压延之后,获得了负荷量为3.1mg/cm2且密度为0.7g/cc的电极。

[0519]

实施例13:从cpi电极构建的半电池单元

[0520]

半电池单元(2032纽扣电池)用根据实施例12制备的cpi复合材料电极构建,其中锂箔作为对电极且celgard 2500作为电极之间的微孔隔板。电解液为1.0m lipf6于碳酸亚乙酯(ec)/碳酸乙甲酯(emc)(3:7质量比)和5重量%的氟碳酸乙烯酯(fec)中。所有电池均用arbin bt2043测试仪进行测试。用于测试电池的方案包括4个形成循环,充电/放电率为c/20。随后的循环以各种速率发生在c/20和5c之间。图48显示了含有30重量%硅颗粒的cpi复合材料电极的半电池循环性能,所述电极被制备为从含有80重量%cpi硅复合材料珠粒、10重量%聚丙烯酸(paa)粘合剂和10重量%硬碳导电添加剂(c65)的浆液的电极。图48的图表显示了于碳酸亚乙酯(ec)/碳酸乙甲酯(emc)(3:7重量比)和5重量%氟碳酸乙烯酯(fec)中的1.0m lipf6内的放电容量(基于电极总重量的mah/g)和库仑效率对比循环数。

[0521]

实施例14:用标准前体添加和递剪接珠粒工艺的低密度硅掺杂的碳化聚酰亚胺珠粒

[0522]

制备0.03-0.05g/cc目标密度的硅掺杂的聚酰亚胺(pi)溶胶。将均苯四甲酸二酐

(pmda)和邻苯二胺(pda)以1:1摩尔比混合在二甲基乙酰胺(dmac)溶剂中以获得聚酰胺酸(paa)溶胶。将pmda前体在室温下在dmac中搅拌5-30分钟,在此期间发生完全溶解。将pda粉末添加至pmda溶液,并将混合物在室温下搅拌2-17小时。在二酸酐上加上二胺的过程称为标准加成法。使用乙酸酐和吡啶将聚酰胺酸化学亚胺化成聚酰亚胺。以相对于pmda的4.3摩尔比添加乙酸酐(aa)至溶胶并混合2-4小时。单独地,将来自acs material的30nm尺寸的硅(si)纳米粉末使用超声发生器浴分散于dmac中持续1小时。约2:1摩尔比的硅:pmda用于掺杂溶胶。将si分散体与溶胶在室温下混合5至30分钟。将吡啶(py)催化剂以2.4至5.4摩尔比的py:pmda添加至溶胶。在浇铸前将催化剂与溶胶混合2分钟。

[0523]

为了制备凝胶珠粒,将硅掺杂的pi溶胶倒入10cst粘度的硅油中,用磁棒或机械搅拌机以400rpm搅拌。硅油与溶胶的体积比是10/1或20/1。更高的油:溶胶比产生具有更少团聚和更大珠粒尺寸的珠粒。当浅棕色球形珠粒从乳液中出现时,胶凝化在20-45分钟内在室温下发生。将珠粒在室温下在油中搅拌过夜,从油中倾析,并通过20-微米滤纸过滤。在过滤期间通过用乙醇洗涤使珠粒保持湿润。将从滤纸收集的凝胶珠粒放置在乙醇浴中,在68℃下老化并冲洗1-3天。在两次热乙醇冲洗后,将凝胶珠粒再次过滤并干燥。通过暴露凝胶珠粒至空气如同在开放容器中扩散至空气一样,来在环境温度下进行干燥1天。偶尔地,将珠粒在干燥期间用抹刀手动搅拌并翻松。

[0524]

干燥后,将珠粒放入石墨坩埚中,并在10-40scfh的氮气流下,在cm箱炉中进行热解。将大多数样品在1050℃下使用3

°

/min缓变率热解2小时。将一个样品使用3

°

/min缓变率热解至690℃。这些制剂靶向碳化珠粒中的10-35重量%si。

[0525]

实施例15:用反向前体加成和低剪接珠粒工艺的低密度硅掺杂的碳化聚酰亚胺珠粒

[0526]

使用与实施例14相同的前体制备0.03g/cc目标密度的硅掺杂的聚酰亚胺(pi)溶胶。在dmac中溶解pda后,将pmda粉末添加至溶液。在二胺上加上二算酐的过程称为反加成法。溶胶的粘度显著增加并且显著高于标准加成法。将混合物在室温下搅拌过夜,然后以4.3摩尔比将乙酸酐添加至pmda。3小时后,用来自acs material的30nm粒度的硅掺杂溶胶。使用来自flacktek inc.的dual asymmetric centrifugal mixer和1mm氧化锆珠粒制备硅分散体。将对应于与pmda的2.0摩尔比的硅量以3000rpm分散在40重量%的总dmac量中5分钟。在将所得的si分散体与溶胶混合1分钟后,以相对于pmda的5.4摩尔比添加吡啶催化剂。

[0527]

将硅掺杂的pi溶胶倒入10cst粘度的硅油(通过机械混合器以400rpm搅拌)。在室温下胶凝时间为21分钟,与通过标准加成法制备的对应制剂相比,胶凝速度约为其两倍。凝胶珠粒如实施例14加工。干燥后,将干凝胶珠粒在高达690℃的氮气下以3

°

/min的斜坡速率热解。pi珠粒在热解之后损失39%重量。这些制剂靶向碳化珠粒中30重量%的si。

[0528]

实施例16:用标准前体加成和高剪接珠粒工艺的低密度硅掺杂的碳化聚酰亚胺珠粒

[0529]

硅掺杂的聚酰亚胺(pi)溶胶从与实施例14相同的前体使用标准加成法制备为0.05g/cc目标密度。将pmda前体在室温下在dmac中搅拌30分钟,在此期间完全溶解发生。混合时间对过程的结果至关重要。混合pmda于dmac中小于30分钟产生更高粘度的溶胶,继而产生更大尺寸的珠粒。将pda添加至dmac中的二酸酐溶液,并在室温下搅拌2-17小时。所得聚酰胺酸溶胶用乙酸酐(4.3摩尔比vs.pmda)和吡啶(4.2-8.1摩尔比vs.pmda)进行化学亚

胺化。

[0530]

各种硅来源和粒度用于掺杂pi珠粒。将来自acs material的30nm尺寸的多晶硅分散于dmac溶剂中,要么在浴中超声处理1小时要么使用flacktek混合器以2500

ꢀ‑

3000rpm搅拌5分钟。1或2mm直径的氧化锆珠粒以5-20%重量比vs.硅重量使用。将来自evonik(vp si a)的粒度d50为230nm的无定形硅使用flacktek混合器分散于聚酰胺酸溶胶中持续5分钟。

[0531]

通过不同的研磨方法制备了来自silrec的粒度为1-5微米的多晶硅。使用across international高能球磨机,silrec si粒度减小到约500nm。flacktek混合器也用于通过用氧化锆珠粒在约20至约60分钟时间范围内操作来减小dmac中的si粒度。通过这种方法,粒度减小到约700-1000nm。在另一个实施方案中,将si使用flacktek混合器和陶瓷介质在乙醇中研磨,然后使用相同的flacktek工艺干燥并重新分散在dmac中。在这些实施方案中,si颗粒的粒度为约760nm。

[0532]

将如上所述制备的si颗粒分散体与paa溶胶在室温下混合2-20分钟。在用乙酸酐和吡啶进行化学亚胺化后,将溶胶搅拌1-2分钟并缓慢倾倒至搅拌油浴中。硅油的粘度为10或100cst,并且油与pi溶胶的体积比是5/1或10/1。油粘度越高且溶胶粘度越低,产生的珠粒尺寸越小。虽然5/1的油:溶胶比导致一些珠粒团聚,但相对于10/1比率,这优选用于放大目的且也有利于简化珠粒与油的分离。

[0533]

将含paa溶胶的油浴在高剪接下使用ross混合器以3800

–

9400rpm搅拌。通常,更高的剪接导致更小的珠粒。由于高剪接,油的温度在5-10分钟内快速增加至50-70℃。在此期间,珠滴胶化,并通常聚集在一起。通常,由于过热,用ross混合机搅拌的总时间在30分钟以下。在胶凝化几分钟后,将乙醇倒在油上,并再搅拌几分钟,以最小化珠粒团聚和聚集。珠粒留在了顶部的乙醇层中,并可以从油中分离出来。尤其是在100cst的更高粘度油的情况下,可以通过倾析或通过分液漏斗进行分离。在通过20微米滤纸过滤并用乙醇洗涤多次之后,将凝胶珠粒在68℃下在乙醇中放置一天至两天,然后在相同温度下用乙醇冲洗2次。

[0534]

在环境压力下进行干燥,形成干凝胶,或在亚临界co2条件下进行干燥,形成气凝胶。在环境压力下使用了几种干燥方法:偶尔在室温下搅拌铺在表面上的湿饼持续1-3天,在有小通风口的密闭容器内的110℃烘箱中加热几小时,并最后加热平铺湿饼在100℃的热板上持续2-5分钟,然后室温干燥过夜。流化床法也用于凝胶的室温干燥。将烧结的布氏漏斗固定在过滤瓶的顶部。将湿饼或凝胶浆液放置在熔块上,并且漏斗的顶部覆盖了实验室纸巾。与过滤瓶入口相连的压缩空气被允许通过熔块的孔。将珠粒维持在流化床中,直至去除挥发物,然后将干凝胶从漏斗中收集。获得75

–

96%的pi干凝胶或气凝胶珠粒产率。

[0535]

干燥后,将置于石墨坩埚中的珠粒在1050℃的箱式炉中以3

°

/min缓变率热解2小时。pi珠粒在热解之后损失42-47%重量。碳化珠粒中的目标si是30%。

[0536]

实施例17:用表面活性剂介导工艺的低密度硅掺杂的碳化聚酰亚胺珠粒

[0537]

硅掺杂的聚酰亚胺(pi)溶胶由与实施例14相同的前体使用添加表面活性剂的标准加成法制备为0.05g/cc目标密度。通常,添加表面活性剂以修饰珠粒的表面,以便减少其在胶凝期间或之后的聚集,同时在油浴中搅拌。

[0538]

在一个实施方案中,在乙酸酐添加后,将0.09mol/mol pmda浓度的十六烷基三甲基溴化铵(ctab)表面活性剂添加至溶胶。表面活性剂不完全溶解在溶胶中。将之前在一部分的总dmac溶剂中超声处理的来自us nano research的1-微米尺寸的硅颗粒添加至ctab/

溶胶混合物。硅以2.1mol/mol pmda添加。在与吡啶混合2分钟后,将溶胶浇铸在油浴中,使用ross均质器以6500rpm搅拌。之前将油冷却到10℃,并在发生胶凝化的7分钟内,油的温度上升到50℃。在通过从油中分离、在68℃的乙醇中冲洗和老化它们来加工珠粒之后,将珠粒在乙醇中使用超声发生器探针超声处理1分钟,以分散凝胶簇。在环境空气中进行珠粒的干燥,如实施例16所述。

[0539]

pi干凝胶珠粒在1050℃下热解期间损失了46%重量c。热解珠粒中si的目标质量为30重量%。珠粒的振实密度为0.65g/cc。

[0540]