单晶硅晶体片的制作方法

单晶硅晶体片

1.本发明涉及一种特别适用于由硅生产半导体晶片的单硅晶体。

2.单晶半导体晶片是现代电子技术的基础。在所述半导体晶片上生产元件的过程中,它们通过现在高度复杂的涂覆步骤进行热操作。

3.半导体晶片,特别是硅半导体晶片,通常是通过首先利用浮区法(fz)或切克劳斯基法(cz)拉动单晶棒来生产的。相应地生产的棒利用适合于该目的的锯(例如线锯、内径锯或带锯)被分成晶体片,然后这些片通常在线锯或内径锯中被加工成半导体晶片。

4.在进一步的机械、化学-机械和/或化学步骤之后,可以任选地利用化学蒸汽沉积(cvd)施加层。

5.这样生产的这些半导体晶片随后可用于进一步的元件加工。

6.适当的质量保证要求密集部署分析技术,这些技术决定了所实施制造步骤的成败。因此,通常在个别处理步骤之后使用不同的测量技术,以便一方面监测生产过程,另一方面消除被认为不可用的半导体晶片。这里的半导体晶片通常仅使用一个单一测量方法或一个测量参数的结果来评估。

7.当根据切克劳斯基法(cz)从石英坩埚中保持的熔体中拉出单晶时,坩埚材料形成间隙氧源,间隙氧源结合到单晶中并结合到从单晶中获得的半导体晶片中。结合的间隙氧的浓度可以非常精确地控制,例如,通过压力调节和通过提拉装置的氩气流量调节,或者通过提拉单晶期间坩埚旋转和籽晶旋转的协调,或者通过施加在熔体上的磁场,或者通过这些措施的组合。一般来说,通过cz法生产的晶体中测得的间隙氧浓度不低于5x 10

16

at/cm3(新astm))。

8.间隙氧在体微缺陷(bmd)的发展中起着重要作用。bmd是在热处理过程中bmd种子生长形成的氧沉淀。它们充当内部吸气器,换言之,作为杂质的能量吸收器,因此原则上是一种优势。一个例外是它们出现在电子元件放置的位置。为了避免在这样的位置形成体微缺陷,可以在半导体晶片上沉积外延层,并提供位于外延层中的电子元件。

9.坩埚通常由含有二氧化硅的材料组成,如石英。它通常填充多晶硅块和/或颗粒,利用设置在坩埚周围的侧加热器和设置在坩埚下方的底部加热器熔化。在熔体热稳定阶段之后,将单晶籽晶浸入熔体中并提起。在此过程中,硅在被熔体润湿的籽晶末端结晶。结晶速率基本上受籽晶提升速度(晶体提升速度)和熔融硅经历结晶的界面温度的影响。通过对这些参数的适当控制,首先拉出一个被称为“颈部”的部分,以消除位错,然后是单晶的锥形部分,最后是单晶的圆柱形部分,随后从中切下半导体晶片。

10.例如,如us-5954873a中所述,在晶体提拉过程中,相应的操作参数以这样的方式进行调整,以实现晶体中缺陷的径向均匀分布。

11.wo 98/45508a1是描述如何通过实验确定提拉速度v的时间分布,以便控制提拉速度v,以此使得在单晶生长期间比率v/g实际上保持不变,并且单晶能够在预期区域中生长的许多出版物之一。此外,还描述了用于表征和区分pv区和pi区的检测方法。

12.坩埚材料中释放的气态夹杂物、围绕块和/或颗粒的气体、熔体中形成的氧化硅以及扩散到熔体中的气体都被认为是单晶中形成空腔的可能原因,这些空腔被称为“针孔”缺

陷(不要与cop混淆)。当气泡到达生长中的单晶和熔体之间的界面,单晶在这些气泡周围结晶时,它们就产生了。如果当半导体晶片被切片时,分割面与空腔相交,则得到的半导体晶片具有圆形凹陷或孔,其直径通常为几微米到几毫米。含有这种空腔的半导体晶片不能用作生产电子元件的衬底晶片。

13.在锭块中形成的针孔的浓度可以例如通过扫描超声方法测量,该方法例如在de 102 006032431a1中所描述。该方法检测直径约为50μm的针孔。在每种情况下,使用这种方法确定针孔的精确尺寸都受到相对较大的测量误差的阻碍。

14.us-9665931a1描述了用于确定半导体晶片中针孔的浓度和相应尺寸的相应方法。这种方法可以非常准确地确定针孔的大小。

15.为了能够精确测量锭块中针孔的尺寸,根据现有技术,对用于测量的锭块进行根据de 102 006 032431a1的测量,并存储所发现针孔的坐标。

16.随后将包含相应针孔的区域切割成半导体晶片,并利用us-9665931a1中所描述的方法进行分析。因此,可以用这种方法确定所发现针孔的大小,测量误差为百分之几。

17.消除半导体晶片的理由是,如果半导体晶片的不合适或有缺陷的性质仅当其在元件加工中进行处理时被检测到,则会产生合适的成本。相反,如果材料被错误地归类为不适合使用,则不可避免地会对半导体晶片制造商造成经济损害。

18.存在可能影响半导体晶片的不同缺陷。根据元件加工,缺陷类型及其外观(外观的位置和形式)决定了缺陷是否属于有害缺陷或在元件加工方面不具有关键重要性。

19.例如,半导体晶片内部(即,远离表面)的针孔可能存在,而不会对元件加工产生任何可观察的后果。另一方面,如果针孔位于表面上或表面附近,则确实会对元件加工产生不利影响。

20.us 2008/0032429 a1解决了这个问题,并描述了一种用于测量方法的技术,该技术在出现缺陷时制备半导体晶片上缺陷区域的额外图像,并使用它们来指定该区域内的缺陷类型。因此,一旦系统识别出缺陷,就通过同一测量仪器上的进一步测量数据再次测量,并相应地验证或伪造该决定。这需要增加分析工作,从而增加成本。

21.在us 2008/0163140 a1中,在识别出缺陷之后,存储半导体晶片上缺陷的坐标,并以目标方式对缺陷进行第二测量方法。该测量步骤的目的是明确识别缺陷类型。在这里,通过应用进一步的测量方法也会增加成本。

22.现有技术中描述的两种方法都能够在发现缺陷后验证或伪造缺陷。这被称为缺陷审查。这两种技术的目的都是在检测到缺陷后,通过以有针对性的方式额外实施测量来明确识别缺陷。

23.这种额外测量的背景是,目前在标准基础上使用的测量技术只能提供有限制的适当分类。

24.每个额外测量技术首先产生成本,其次可能导致半导体晶片的变化(例如,污染)。这些变化反过来阻止了在元件加工中使用如此分析的半导体晶片。因此,这些技术不能用于大规模生产半导体晶片。

25.关于如何抑制晶体提拉过程中针孔的形成,已经发表了一系列建议。其中许多建议将重点放在改善坩埚材料的性能上。

26.还有一些建议(例如:ep 247 1980a1)优化了坩埚的供应,以防止损坏坩埚,从而

防止熔体中气泡的形成,从而防止单晶中针孔的形成。

27.其他建议集中于抑制或消除块和/或颗粒熔化期间的针孔。例如,us 2011/304081a1推荐了一种温和的方法来管理坩埚,通过适当的时间调整所使用的加热器的功率分布,从而降低晶体中出现的针孔的密度。

28.为了实现所拉晶体的所需(缺陷)特性,需要以固定比例相应地调节加热功率的分布。这与例如de10 339 792a1中提出的方法相矛盾。然后可以实现这两个目标(低针孔浓度和期望的缺陷特性)。

29.jp-5009097a2描述了一种生产单硅晶体的方法,其中在多晶硅熔化期间,晶体提拉单元中的压力降低到5至60毫巴的压力,并且在晶体提拉期间,压力为100毫巴或更大。

30.us 2011/214603a1描述了一种用于生产单硅晶体的技术,其中加热器的功率在熔化期间设置得比在随后的晶体提拉中更高。此外,熔融过程中的压力设置为30毫巴或更低,这低于随后的晶体提拉中的压力。

31.发明人已经认识到表面上无缺陷的半导体材料包含相对高浓度的针孔。现有技术中描述的技术能够解决部分问题,但事实证明,根据现有技术生产的半导体晶片在元件生产期间仍然具有非常高的故障可能性。

32.发明人还认识到,现有技术中描述的技术具有进一步的缺点。特别是,已经注意到所拉的单晶具有增加的碳和铁杂质水平。

33.本发明人还认识到,利用现有技术中提出的方法,不可能通过切克劳斯基法生产不仅具有非常低的大针孔密度,而且具有非常低水平的铁和碳污染,同时具有期望的缺陷特性(无缺陷)的单晶。

34.本发明的目的是提供不具有上述缺点的硅晶体和由它们生产的半导体晶片。

35.该目的通过用于生产半导体晶片的单晶硅晶体片实现,该单晶硅晶体片具有不小于8cm且不大于50cm的长度和不小于280mm且不大于320mm的直径,其中由其生产的半导体晶片中没有尺寸不大于30μm的针孔的比例大于95%。

36.该目的通过从属权利要求中描述的方法和产品进一步实现。上述与本发明方法的实施方案相关的所报告的特征可以对应地转置到本发明的产品中。相反地,上文所述的本发明产品的实施方案所报告的特征可以对应地转置到本发明的方法中。本发明的实施方案的这些和其他特征在附图和权利要求的描述中被阐明。作为本发明的实施方案,可以单独地或组合地实现各个特征。此外,它们可以描述可独立保护的有利配置。

37.术语定义

38.多线锯(mws)是指通过锯线从晶体片上同时切割半导体晶片。wo18149631a1中给出了该方法的一般描述。

39.边缘缺口磨削(eng)是指在de102013212850 a1中一般复制的边缘圆整方法。

40.化学机械抛光(cmp)指的是抛光,其中使用未粘结的磨料和合适的化学试剂,在半导体晶片的一侧进行烧蚀抛光。例如在de 10 2008 045 534 b4中描述了进一步的细节。

41.双面抛光(dsp)是化学机械加工步骤组(cmp)中的一种方法。例如在us 2003/054650a1中描述了半导体晶片的双面抛光加工,并且在de 10007 390a1中描述了适合于此目的的设备。双面抛光包括使用碱的化学蚀刻和使用未粘结磨料的机械侵蚀,所述未粘结磨料分散在水性介质中,并通过不含与半导体晶片接触的硬物质的抛光布与半导体晶片相

接触;以这种方式,材料在压力和往复运动下从半导体晶片烧蚀。

42.cvd代表化学气相沉积,并在wo19020387a1中一般性地描述。

43.双面研磨(ddg)是一种在载体(例如,研磨盘)中使用粘结磨料进行机械烧蚀的技术。该方法在de102017215705 a1中作了说明性描述。

44.蚀刻(etch)是指半导体的化学或碱诱导烧蚀。该方法在us7829467 b2中作了说明性描述。

45.边缘圆整(edge round)是指半导体晶片边缘的机械圆整。

46.边缘抛光(edge polish)是指对半导体晶片边缘的抛光。

47.电阻测量(resistance)是指测量单晶硅的电阻。为此目的优选的是称为四点测量的测量技术,尽管也可以使用其他技术。

48.光散射(light scattering)被理解为指测量技术,例如mo6、mo4、lls、ir-lst(局部光散射)。利用该技术,用光束扫描被分析对象(即硅片),并使用检测器记录表面或体积内不规则处散射的光和/或反射的光。在散射光的情况下,使用的术语是暗场检查;反射光的检测被称为光场测量(也参见semi标准m52)。

49.利用红外去极化(sird),使用红外光束扫描半导体晶片。在该扫描中,以空间分辨率记录反射或透射激光的偏振不均匀性,以确定材料中可能的局部应力。

50.在超声测量(ultrasound)的情况下,用超声对样品进行透射照射。当声波撞击到不规则的地方,就会发生反射,并被检测到。这里的样本同样被扫描。连同波的渡越时间的测量,可以精确地确定不规则的局部位置。

51.少数电荷载流子的寿命测量(lifetime):根据晶体缺陷和杂质的脉冲响应(参考:semi标准mf1535),确定生成的自由电荷载流子进入低于费米能的状态的复合寿命。

52.测量少数电荷载流子的自由路径长度(free path length):根据寿命和自由扩散常数(物理常数,参考:semi标准mf 391)计算。

53.局部几何测量(local geometry):对于该技术,通过电容测量、干涉测量或三角测量来确定样品平整度和/或厚度的局部变化(另见semi标准m49)。

54.显微镜(电子显微镜、可见光波长范围内的光学显微镜):显微镜用于在相应的制造步骤后对硅片的特定区域进行常规监测。这些区域尤其包括边缘区域、凹口区域、激光标记区域以及与晶片处理和放置系统的接触点。

55.质谱和x射线荧光通常用于识别(在某些情况下具有局部分辨率)硅中的外来原子,并用于确定这些原子的浓度。

56.傅里叶变换红外光谱学(ftir)可用于确定层的厚度(例如外延层或氧化物层),还可通过光谱分析确定o、c、h和n等外来原子的浓度。

57.局部光散射(lls)识别通过光散射在晶片表面上识别的光散射点。

附图说明

58.图1显示了惰性气体流量f[l/h]与设备压力p[mbar]的关系。对于熔融硅s的压力和流速之间的比率,由(102)标识的区域表示优选范围,而由(101)标识的区域表示特别优选的范围。

[0059]

本领域技术人员理解单位升/小时(l/h)是指标准升/小时,换句话说,气体在标准

压力下的单位时间体积。

[0060]

图2显示了在硅s加热过程中,由相机测量的亮度的典型时间分布,在每种情况下以相对单位表示的亮度值b。标号(201)表示硅仍然是固体的区域,标号(203)表示硅已经完全是液体的区域。标号(202)代表硅仍然是固体并且已经部分是液体的区域。

[0061]

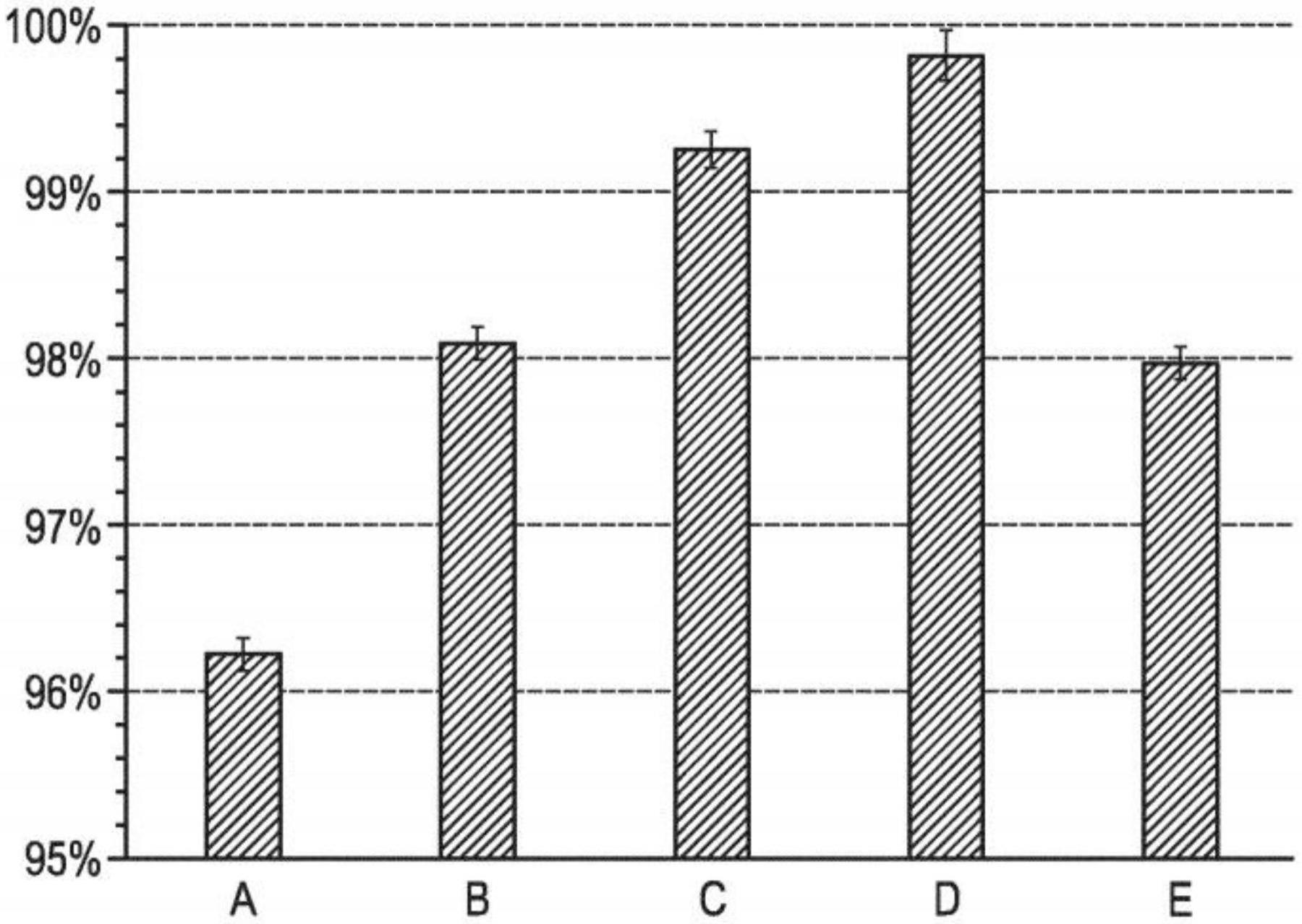

图3中的纵坐标显示了半导体晶片的比例,以百分比表示,这些晶片是从晶体片中驯服出来的,没有针孔。这里的标号a至e表示不同的实验条件,稍后将对此进行解释。

[0062]

本发明工作实施例的详细说明

[0063]

在每种情况下,通过切克劳斯基法从坩埚中拉出许多晶体。测量了少数电荷载流子(spv)的平均自由程长度和非位错晶体的长度。晶体的非位错部分的长度与理论上可实现的总长度相关。

[0064]

在晶体提拉过程中,使用现有技术已知的方法来生产无缺陷晶体。这原则上可以通过cusp磁场、水平磁场或移动磁场来实现。此外,晶体旋转和坩埚旋转为此目的被适当地设置。

[0065]

少数电荷载流子的特征平均自由程长度与测量的最大自由程长度相关。该统计数据在下文中用作晶体中可能存在的杂质的质量标准,这些杂质可能会破坏随后在硅上制造的元件。从理论上讲,也可以使用其他统计数据来衡量晶体的质量。其示例是通过μpcd进行的寿命测量,或者通过icp-ms对所得硅进行化学分析。本领域技术人员可以使用许多合适的方法。

[0066]

本发明人已经将上述测量技术确定为合适的技术,特别是容易获得的技术。

[0067]

硅中碳的浓度通过气体熔融分析来测量,这例如在de 1020 14217514a1中所描述。也可以使用ftir作为替代。

[0068]

使用电感耦合等离子体质谱方法测量铁的浓度。它也可以通过中子活化分析(naa)进行测量,并进行适当的校准。

[0069]

使用带锯将每个拉出单晶锭分成锭片,然后切割成晶片,检查针孔、缺陷特性和杂质(碳、铁)。

[0070]

发明人已经认识到,如果使用坩埚通过切克劳斯基法连续拉动多个晶体,则使用根据现有技术制造的坩埚具有明显的缺点。随着提拉过程持续时间的增加,晶体提拉也变得更加困难。

[0071]

如果用坩埚拉动晶体,如现有技术中所述,坩埚由天然获得的sio2制成,其内部涂有含钡成分,则发现晶体的无位错部分的长度仍然很高,但平均自由程长度明显下降。因此,平均自由程长度平均下降到初始值的70%。因此,用坩埚不能生产出质量一致的晶体。

[0072]

如现有技术所述,当使用坩埚拉取晶体时,坩埚由合成获得的sio2制成,其内部涂有含钡成分,在测量的自由程长度中发现散射大大增加。

[0073]

例如,即使在最佳条件下,晶体的平均自由程长度也平均小10%。这种质量的晶体不足以用于半导体工业。由此获得的晶体的无位错部分的长度也表现出不可接受的散射,这将导致相应的经济损失。

[0074]

发明人首先确定坩埚材料是测量缺陷的原因,并进行了大量实验以消除缺陷。

[0075]

从现有技术可知方石英的熔化温度高于石英。还已知存在某些结晶促进剂,其有时有利于方石英的生成。

[0076]

另一个已知的事实是,由合成获得的sio2制成的石英坩埚与由天然获得的sio2制作的石英坩埚具有不同的性质。

[0077]

本发明人惊奇地发现,具有其上形成表面的熔融二氧化硅内层的熔融二氧化硅坩埚,其中内层设有结晶促进剂,特别是当在离表面一段距离处合成获得的sio2的浓度c大于离表面另一距离处合成得到的sio2的浓度时,在从坩埚中多次拉动晶体方面表现出积极的性质。

[0078]

作为结晶促进剂具有特别优选效果的物质包括钡和锶,其中钡是特别优选的。

[0079]

发明人还认识到,当与表面的距离小于0.4mm时,如果合成得到的sio2的浓度c大于90%是有利的。

[0080]

进一步的实验意外地表明,如果应用于合成获得的sio2浓度作为距离d的函数的关系如下,则在晶体的质量(spv)和无位错长度部分方面都会产生优势:

[0081]

c[%]《=100-(d[mm]

–

0.25)x 30和

[0082]

c[%]》=100-(d[mm]+0.25)x 80。

[0083]

本发明人通过进一步的实验成功地在一定程度上缩小了范围,并发现,如果应用于合成获得的sio2浓度作为距离d的函数的关系如下,则在晶体的质量(spv)和无位错长度部分方面都会产生优势:

[0084]

c[%]《=100-(d[mm]+0.1)x 80

[0085]

和c[%]》=100-(d[mm]-0.05)x 36。

[0086]

在此特别优选地,晶体促进剂的浓度基于硅小于1ppba且大于0.05ppba。

[0087]

使用上述坩埚材料生产的单晶随后被加工成半导体晶片。

[0088]

本发明人在此发现,必须修改将晶体片加工成半导体晶片的工艺,以便更好地检测有害针孔,从而能够更有效和快速地优化相应的总体措施。

[0089]

在相应的制造步骤之后,通常进行测量,这导致半导体晶片被去除或被批准用于下一加工步骤。

[0090]

通过在半导体晶片生产的各个制造步骤之后进行测量,并使用明显适合于这些测量的测量方法,并将结果存储在数据库中,对该方法进行了修改。这里,独立于测量结果,单个半导体晶片总是被批准用于下一个预期的制造步骤。本文中的测量结果被视为可能的异常或缺陷的性质、该异常或缺陷局部坐标、使用的测量方法(包括细节)以及制造步骤的性质。

[0091]

发明人已经认识到,在进行了所有制造步骤之后的全部测量结果及其相关测量导致材料的评估显著改善。

[0092]

相对于每个制造步骤之后的单个测量结果的数据评估,该技术被证明是非常有利的。在不同工艺步骤之后的测量数据的组合使得能够以更高的精度指定缺陷的起源和因此缺陷的性质以及缺陷在半导体晶片上或半导体晶片中的位置。可以相应地优化缺陷识别的质量以及半导体晶片在元件加工的适用性方面的相关评估。

[0093]

用超声波测量分析产生的晶体片,并存储结果(晶体中可能的不规则性的坐标)。晶体片随后被多线锯切割成半导体晶片,而不考虑已经获得的结果。随后对所得的半导体晶片进行ir测量,并再次以空间分辨率存储这些测量的结果。

[0094]

在ir测量显示异常的位置,如现有技术中提出的作为二次测量的附加控制措施是

缺陷检查,进一步的ir测量具有更高的分辨率。使用这些数据是为了获得现有技术中提出的异常评估。然而,与现有技术相比,显示出可能有害缺陷的半导体晶片没有被丢弃,而是进行了下一个制造步骤。随后的步骤也采用了相同的原则。最后,以这种方式获得的附加数据被用作随后验证本发明技术的数据基础。

[0095]

在双面抛光(dsp)之后,对获得的半导体晶片进行ir测量,并再次以空间分辨率存储数据。

[0096]

在通过cmp进一步处理半导体晶片之后,对半导体晶片进行sird测量,并以空间分辨率存储数据。此外,在cmp之后,对半导体晶片进行正面和背面的光散射测量,并以空间分辨率存储所得数据。

[0097]

以这种方式获得的一些半导体晶片通过cvd处理进一步加工,然后通过在正面和背面的光散射测量进行分析,所有数据再次以空间分辨率存储。

[0098]

表1显示了所使用的制造步骤以及与这些步骤相关的测量结果。

[0099][0100]

表1

[0101]

最后,对所有测量结果进行了全面评估。

[0102]

这里令人惊讶的是,本发明人确定了相应发现的针孔的最小尺寸约为7μm。还发现发现的针孔最大尺寸为30μm。

[0103]

或者,虽然时间不明显更长,因此不优选,但也可以通过红外显微术(例如,透射sird)分析所获得的半导体晶片的针孔发生率。在这种情况下,测得的针孔最小尺寸同样为7μm。

[0104]

纵观总体结果,本发明人确定,尽管采用了优化的坩埚材料,但针孔在相当程度上仍然意味着晶体片中不适合元件加工的半导体晶片的比例约为3.8%。图3在a列显示了没有测量针孔的半导体晶片的比例(约96.2%)。测得的铁污染小于1.0x 10

10

at/cm3,发现的碳污染不超过7x 10

14

at/cm3。使用提拉方法,可以确定氧浓度在1x 10

17

和7x 10

17

at/cm3之间(新astm)。电阻设置在1mohmcm至1ohmcm之间。

[0105]

使用改进的坩埚材料,然后改进坩埚中多晶硅的供应和熔化。

[0106]

事实证明,使用平均质量比表面积小于2cm2/g的硅是有利的。

[0107]

特别优选地,坩埚与坩埚壁的距离小于5cm且大于2cm,多晶硅的质量比表面积小

于1cm2/g。坩埚体积的其余部分配备有质量比表面积大于1cm2/g且小于5cm2/g的多晶硅。最终结果如图3的e列所示。大约98%的晶片没有针孔。因此,这一措施也提高了产量。

[0108]

当多晶硅熔化时,在晶体提拉设备中建立优选不大于10mbar的压力。同时,优选地,通过牵引设备的吹扫气体的总流速f被设置为大于流速f[l/h]乘以160。

[0109]

图1显示了由压力p和流量f组成的优选区域。

[0110]

特别优选地,通过牵引设备的吹扫气体的整个流速被设置为大于流速f[l/h]乘以400,非常优选地720。在这种情况下设定的压力优选不大于10mbar。

[0111]

一般来说,有利的是保持流速f尽可能高,同时使压力尽可能低。给定压力的最大流速仅取决于泵功率。

[0112]

熔化过程中使用的吹扫气体包括选自氩气、氦气、氮气或其组合的气体。优选使用纯度大于99.99vol%的氩气。

[0113]

图3的c柱显示了这一测量的结果。99%以上的晶片没有针孔。

[0114]

在另一个实施方案中,一旦第一多晶硅变为液体,压力(也就是吹扫气体的流速)就增加。在这种情况下,压力增加为4毫巴,优选为8毫巴,非常优选为12毫巴。

[0115]

这里的熔化操作是用相机观察的,该相机使用合适的数字图像处理技术来确定第一硅变成液体的时间点。

[0116]

发明人已经认识到,可以确定所分析的图像数据的亮度显著增加的时间可以非常有效地与从固体到液体的相变开始时的时间相关联。

[0117]

例如,图2将亮度绘制为时间的函数。已经发现,优选在区域(201)和(202)之间的时间内,应增加压力,以便在针孔的密度以及碳和铁的浓度方面实现进一步的积极效果。

[0118]

图3中的d列显示了用上述本发明方法获得的晶体的结果。在这种情况下,超过99.8%的晶片没有针孔。

[0119]

在另一个实施方案中,多晶硅用于具有大于1ppba的氯含量的装备。

[0120]

本发明人在此已经认识到,令人惊讶的是,使用氯含量大于1ppba的多晶硅对铁污染具有进一步的积极影响,尽管本领域技术人员假设在高温下,氯将不可避免地从设备释放铁并污染硅。通过这种方式获得的铁污染被确定为小于5.0x 109at/cm3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1