石英玻璃坩埚及其制造方法、以及单晶硅的制造方法与流程

本发明涉及一种石英玻璃坩埚及其制造方法,尤其涉及一种可使坩埚的外表面积极地晶体化而提升耐久性的单晶硅提拉用石英玻璃坩埚及其制造方法。并且,本发明是涉及一种使用这种石英玻璃坩埚的单晶硅的制造方法。

背景技术:

1、半导体装置用单晶硅多数通过切克劳斯基法(cz法)而制造。在cz法中,将多晶硅原料在石英玻璃坩锅内进行加热熔解,在该硅熔体中浸渍晶种,一边使坩锅旋转,一边缓慢地提拉晶种而使单晶生长。为了以低成本制造半导体装置用的高品质的单晶硅,不仅必须能够在一次提拉工序中提高单晶成品率,而且必须能够实施从一个坩锅中提拉多根单晶硅的所谓多重提拉,因此需要可承受长时间使用的形状稳定的坩锅。

2、以往的石英玻璃坩锅在单晶硅提拉时的1400℃以上的高温下粘性变低,无法维持其初始形状,产生纵向弯曲或向内塌陷等坩锅的变形,由此导致硅熔体的液面水准的变动或坩锅的破损、与炉内零件的接触等成为问题。并且,坩埚的内表面在单晶提拉过程中与硅熔体接触从而晶体化,形成被称为褐色环的方硅石,在该方硅石剥离而被结合至成长中的单晶硅中的情况下,会导致有位错化。

3、为了解决这种问题,提出有一种积极地使坩锅的壁面晶体化而提高坩锅的强度的方法。例如,专利文献1中记载有,坩埚侧壁的外层包含掺杂区域,该掺杂区域包含于石英玻璃中作为网状化剂发挥作用的ti等第一成分、及在石英玻璃中作为分离点形成剂发挥作用的ba等第二成分,且具有0.2mm以上的厚度,晶体提拉时进行加热时,在掺杂区域形成方硅石,从而促进石英玻璃的晶体化,由此提高坩埚的强度。

4、专利文献2中记载有一种石英玻璃坩埚,其具备:高含铝层,其以构成坩埚的外表面的方式设置,且铝平均浓度相对较高;及低含铝层,其设置于高含铝层的内侧,且铝平均浓度低于高含铝层;低含铝层包含不透明层,该不透明层含有包含大量微小气泡的石英玻璃,高含铝层包含气泡含有率比不透明层有所降低的透明或半透明的石英玻璃。

5、专利文献3中记载有一种单晶硅提拉用石英玻璃坩埚,其自坩埚内表面侧向外表面侧依序具有透明层、半透明层及不透明层,透明层的气泡含有率小于0.3%,半透明层的气泡含有率为0.3%~0.6%,不透明层的气泡含有率超过0.6%。根据该石英玻璃坩埚,能够抑制坩埚内的熔融硅的局部温度差异而对均质的单晶硅进行提拉。

6、专利文献4中记载有一种二氧化硅玻璃坩埚,其自坩埚的内表面向外表面具备:气泡含有率小于0.5%的透明二氧化硅玻璃层、气泡含有率为1%以上且小于50%的含气泡二氧化硅玻璃层、气泡含有率为0.5%以上且小于1%并且0h基浓度为35ppm以上且小于300ppm的半透明二氧化硅玻璃层。

7、专利文献5中记载有一种二氧化硅玻璃坩埚,其自内侧起依次具备透明层及含气泡层,在直体部的上端与下端的中间部分中,含气泡层的厚度与透明层的厚度的比为0.7~1.4。

8、现有技术文献

9、专利文献

10、专利文献1:日本特表2005523229号公报

11、专利文献2:国际公开第2018/051714号说明书

12、专利文献3:日本特开2010-105880号公报

13、专利文献4:日本特开2012-006805号公报

14、专利文献5:日本特开2012-116713号公报

技术实现思路

1、发明所要解决的技术问题

2、如上所述,用于多次提拉的石英玻璃坩埚中优选使用晶体化促进剂。根据外表面涂布有晶体化促进剂的石英玻璃坩埚,能够使坩埚的外表面积极地晶体化而抑制坩埚的变形。

3、然而,即便使用晶体化促进剂使坩埚的外表面晶体化,在因长时间加热而导致二氧化硅玻璃中的气泡大幅热膨胀的情况下,仍存在坩埚的已晶体化的外表面产生裂纹而坩埚发生局部变形的情况。

4、因此,本发明的目的在于提供一种在晶体提拉工序中的高温下不易变形,且可承受住长时间提拉的石英玻璃坩埚及其制造方法。并且,本发明的目的在于提供一种能够使用这种石英玻璃坩埚提高制造良率的单晶硅的制造方法。

5、用于解决技术问题的方案

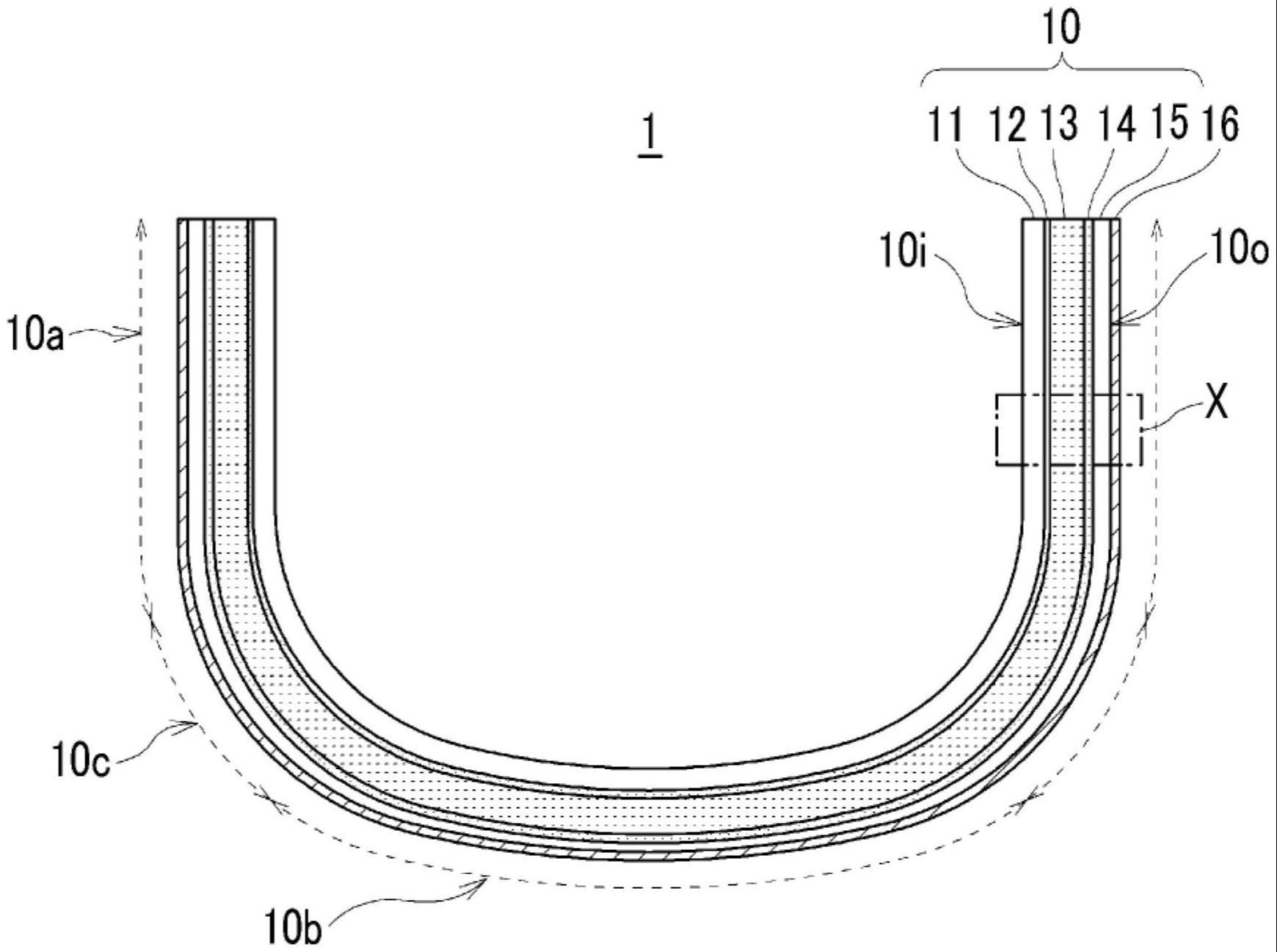

6、为了解决上述技术问题,本发明的单晶硅提拉用石英玻璃坩埚的特征在于,具备:包含二氧化硅玻璃的坩埚主体;及设置于所述坩埚主体的外表面或外侧表层部的含晶体化促进剂的层,所述坩埚主体自坩埚的内表面侧向外表面侧具有不含气泡的内侧透明层、设置于所述内侧透明层的外侧的含大量气泡的气泡层、及设置于所述气泡层的外侧的不含气泡的外侧透明层,在所述外侧透明层与所述气泡层的边界部设置有气泡含有率自所述气泡层向所述外侧透明层减少的外侧过渡层,所述外侧过渡层的厚度为0.1mm以上8mm以下。

7、由于本发明的石英玻璃坩埚在气泡层与外侧透明层的边界部中,气泡含有率的变化缓慢,因此能够防止边界部处产生局部气泡膨胀。因此,能够防止气泡的热膨胀所造成的坩埚的变形。

8、在本发明中,优选所述外侧过渡层的厚度为坩埚的壁厚的0.67%以上33%以下。若外侧过渡层过薄,则无法抑制气泡的热膨胀所造成的坩埚的变形。并且,若外侧过渡层过厚,则气泡层反而变薄,从而对坩埚的热输入变大而坩埚容易变形。或者,因外侧透明层变薄,而在坩埚的外表面晶体化时,晶体层的发泡剥离的概率变高。然而,若外侧过渡层的厚度为坩埚的壁厚的0.67%以上33%以下,则能够避免产生上述问题。

9、优选本发明的石英玻璃坩埚具有圆筒状的侧壁部、底部、及设置于所述侧壁部与所述底部之间的边角部,所述含晶体化促进剂的层及所述外侧过渡层设置于所述侧壁部及所述边角部中的至少一者。由此,能够抑制侧壁部或边角部处的气泡膨胀而防止坩埚变形。

10、优选所述外侧过渡层设置于所述侧壁部及所述边角部,所述边角部中的所述外侧过渡层的最大厚度大于所述侧壁部中的所述外侧过渡层的最大厚度。在单晶提拉工序中,若边角部温度高于坩埚的侧壁部,则容易产生局部气泡膨胀。然而,在使边角部的外侧过渡层厚于侧壁部的外侧过渡层的情况下,能够抑制边角部处的局部气泡膨胀。

11、在本发明中,优选在所述内侧透明层与所述气泡层的边界部设置有气泡含有率自所述内侧透明层向所述气泡层增加的内侧过渡层,所述侧壁部、所述边角部及所述底部中的任一部位中的所述内侧过渡层的最大厚度大于同一部位中的所述外侧过渡层的最大厚度。根据该结构,能够防止气泡膨胀所造成的坩埚内表面的局部变形或剥离。

12、在本发明中,优选所述含晶体化促进剂的层为涂布于所述坩埚主体的外表面的层。由此,能够容易形成均匀且足够厚度的含晶体化促进剂的层。

13、在本发明中,所述含晶体化促进剂的层所含的晶体化促进剂优选为第2族元素,尤其优选为钡。由此,能够在单晶提拉工序中使坩埚的外表面积极地晶体化而提升耐久性。

14、并且,本发明的石英玻璃坩埚的制造方法的特征在于,具备:原料填充工序,沿着旋转的铸模的内表面形成原料二氧化硅粉的堆积层;电弧熔融工序,对所述原料二氧化硅粉进行电弧熔融而形成包含二氧化硅玻璃的坩埚主体;及含晶体化促进剂的层的形成工序,在所述坩埚主体的外表面或外侧表层部形成含晶体化促进剂的层,所述电弧熔融工序包括:内侧透明层形成工序,通过一边自所述铸模的内表面侧将所述堆积层抽真空一边进行电弧熔融而形成不含气泡的内侧透明层;气泡层形成工序,通过暂停或减弱所述抽真空且继续进行所述电弧熔融,而在所述内侧透明层的外侧形成含大量气泡的气泡层;及外侧透明层形成工序,通过重新启动所述抽真空且继续进行所述电弧熔融,而在所述气泡层的外侧形成不含气泡的外侧透明层,所述外侧透明层形成工序包括外侧过渡层形成工序,所述外侧过渡层形成工序为在重新启动所述抽真空时阶段性地改变减压水准,而在所述气泡层与所述外侧透明层的边界部形成气泡含有率自所述气泡层向所述外侧透明层减少的外侧过渡层。

15、根据本发明,能够制造一种在气泡层与外侧透明层的边界部中,气泡含有率的变化缓慢的石英玻璃坩埚。因此,能够防止边界部处的局部气泡膨胀,能够防止气泡的热膨胀所造成的坩埚变形。

16、进而,并且,本发明的单晶硅的制造方法的特征在于:使用上述本发明的石英玻璃坩埚,通过切克劳斯基法对单晶硅进行提拉。根据本发明,能够提升高品质的单晶硅的制造良率。

17、发明效果

18、根据本发明,能够提供一种在单晶提拉工序中的高温下不易变形,且可承受住长时间提拉的石英玻璃坩埚及其制造方法。并且,根据本发明,能够提供一种可使用这种石英玻璃坩埚提升制造良率的单晶硅的制造方法。

- 还没有人留言评论。精彩留言会获得点赞!