氧化镓基板的加工方法与流程

本发明涉及氧化镓(ga2o3)基板的加工方法,更详细而言,涉及能够将氧化镓基板切断成格子状的基板加工方法。

背景技术:

1、在半导体基板上或玻璃基板上以呈格子状图案的方式形成器件区域且以按照各个器件区域切出的方式制作的电子器件在作为光器件、显示器件、控制器件、功率器件等产品的广泛领域中被利用。其中,在电力控制等中使用的功率半导体器件中,期望能够抑制电力损耗,并且使用具有耐电压性能优异的特性的基板材料。

2、在用于功率半导体的基板材料的性能评价中,将巴利加(baliga)性能指数(εμec3:其中,ε为介电常数,μ为电子迁移率,ec为绝缘击穿电场强度)用作性能指标之一,将该指标值大的材料评价为作为功率半导体优异的材料。若比较主要的半导体材料的巴利加性能指数,则在将si设为1的情况下,sic为340程度,gan为870程度,ga2o3为1500~3000的值,sic、gan、ga2o3均作为下一代的功率半导体材料在市场上受到关注。

3、其中,氧化镓(ga2o3)的巴利加性能指数优秀,而且若是β-gallia结构的氧化镓,则能够通过如efg(edge defined film fed growth)法那样的熔体生长法(melt growthmethod)高效地使高品质的块状单晶生长,因此特别期待作为功率半导体材料的应用。

4、在该β-gallia结构的氧化镓中,a轴晶格常数为b轴晶格常数为c轴晶格常数为α角(b轴与c轴的所成的角)为90°,β角(c轴与a轴的所成的角)为103.8°,γ角(a轴与b轴的所成的角)为90°,且具有图1所示那样的单斜晶系的晶体结构。

5、另外,在β-gallia结构的氧化镓单晶(以下,将β-gallia结构的氧化镓简称为氧化镓)中,上述晶体结构的(100)面作为第一解理面显示特别强的解理性,接着,(001)面作为第二解理面具有较弱的解理性。

6、在使晶种接触熔体而使晶种生长的熔体生长法中,根据与熔体接触的晶体面(生长面),单晶的解理性产生较大的差异,若制作解理性强的单晶,则会产生基板的加工性显著受损的问题。

7、因此,作为解决损害基板的加工性的课题的氧化镓晶体的生长方法,公开了如下内容:若将晶体生长时的晶种的提拉方向设为c轴方向,将晶体生长面形成为(001)面,通过efg法生长使(100)面垂直地立起而得到单晶,则能够减弱解理性,能够提高加工性(参照专利文献1)。

8、通过专利文献1中记载的氧化镓单晶的生长方法,得到在c轴方向上生长的单晶,但在进行形成从该单晶切出圆板状的基板(晶圆)的圆形冲压加工以及切片加工、形成显示晶体取向的定向平面(orientation flat)的定向平面加工时,若以主面(基板表面)成为(100)面的方式进行切出,则依然以(100)面为解理面显示较强的解理性,产生缺陷(崩裂、裂纹、剥离)。

9、因此,为了得到不产生缺陷的氧化镓基板,公开了如下氧化镓基板以及其制造方法:将除(100)以外的面设为圆形的氧化镓基板的主面,将该主面以及与(100)面正交的定向平面以主面的中心点为对称点而以第一、第二的定向平面呈点对称配置的方式形成于主面的周缘(参照专利文献2)。

10、在专利文献2所记载的氧化镓基板以及其制造方法中,主面除了(100)面以外可以是任意的面,具体而言,记载了优选将(101)面、(110)面、(111)面作为主面。

11、另外,与专利文献2同样地,作为在抑制产生缺陷的同时、从氧化镓单晶的锭制造圆板状的氧化镓基板的方法,公开了如下方法:通过线放电加工也包含定向平面加工来切出圆柱状块体,将圆柱状块体切片而制造氧化镓基板(参照专利文献3)。

12、在专利文献3所记载的氧化镓基板以及其制造方法中,记载了主面为与(100面)不同的面,例如设为(-201)面、(101)面、(001)面。另外,记载了在主面为(001)面的情况下,能够进行高品质的ga2o3系半导体层的同质外延生长,能够作为优异的电子器件用的基板使用。

13、另外,记载有:关于定向平面,沿着与主面和(100)面的交线平行的方向设置,优选相对于主面垂直,通过线放电加工也包含定向平面加工而切出圆柱状块体时形成的定向平面的数量(可以形成2个)也可以是1个。

14、在先技术文献

15、专利文献

16、专利文献1:日本特开2006-312571号公报

17、专利文献2:日本特开2013-67524号公报

18、专利文献3:日本专利第5816343号公报

技术实现思路

1、发明要解决的课题

2、如上述专利文献3所记载的那样,在将与(100)面不同的面取向作为主面(基板表面)的基板中,将主面形成为(001)面的氧化镓基板作为电子器件用基板是优异的,若作为功率半导体器件用的基板使用,则能够制造出优异的功率器件。

3、然而,在氧化镓基板上以图案的方式形成功率半导体器件的情况下,与在si基板上或玻璃基板上形成的以往的器件加工同样地,需要不会对器件区域(图案形成区域)造成不良影响地对每个器件区域进行切断,因此需要通过使用刀轮等的刀尖的机械刻划或基于激光照射的激光刻划而对器件区域不产生不良影响地进行切断的切断工序。

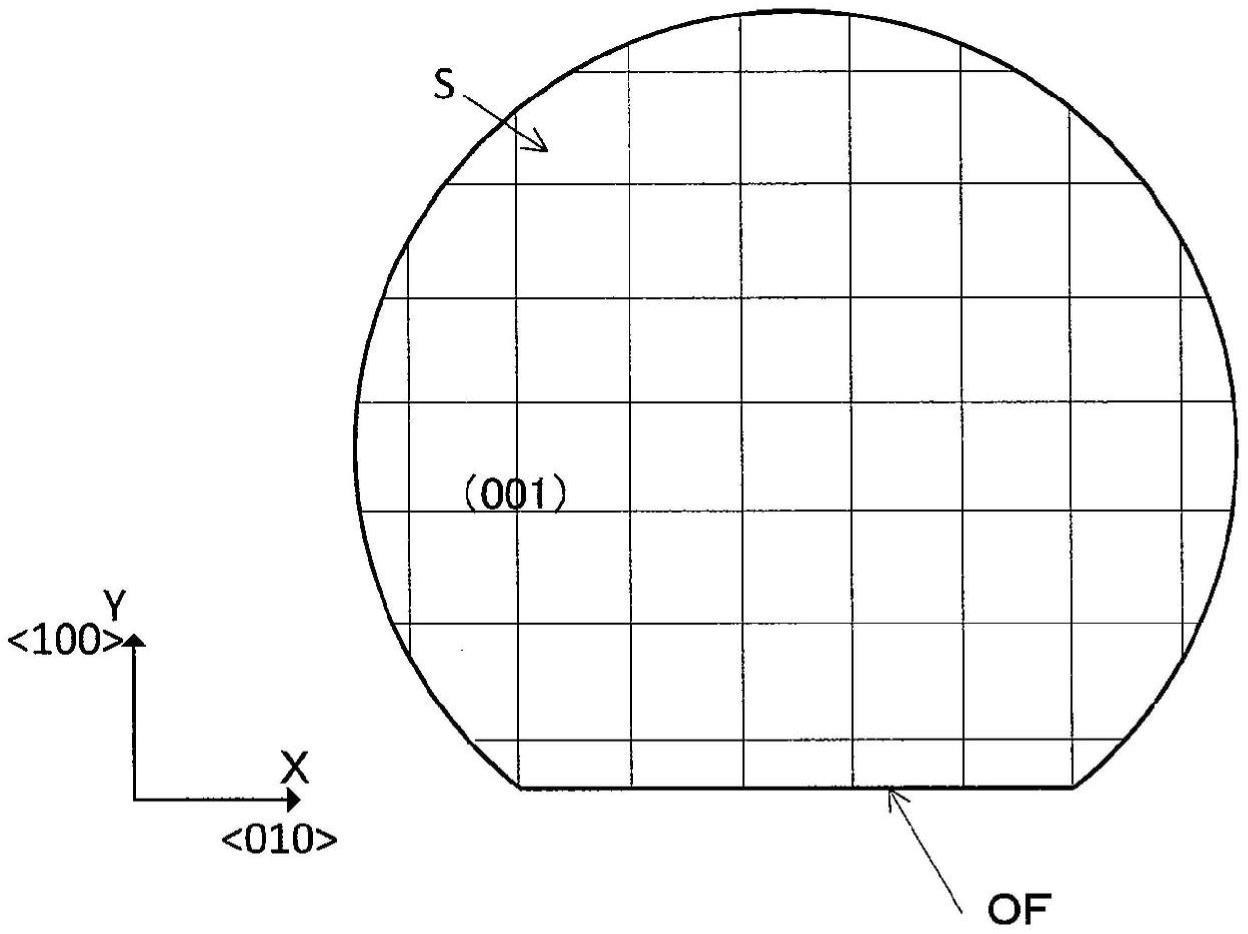

4、在圆板状的si基板的切断工序中,以往以定向平面为基准纵横地切断为格子状。具体而言,将与主面和定向平面的交线平行的方向设为x方向,将在主面上与x方向正交的方向设为y方向,沿着x方向和y方向以格子状切断。

5、然而,判明了由于在氧化镓基板存在显示出较强的解理性的第一解理面的(100)面,因此,若直接应用与si基板、玻璃基板中确立的切断加工方法同样的刻划而要切断成格子状,则受到较强的解理面的影响,难以按照设想的格子状进行切断加工。

6、具体而言,在通过机械刻划而要沿x方向、y方向切断的情况下,即使在主面形成有切槽的情况下,若切槽为与解理面的方向不同的方向,则产生裂纹无法在厚度方向上渗透而无法切断的问题。另外,在通过激光刻划而要在x方向、y方向上进行切断的情况下,尽管沿着切断预定线照射激光,但频发主面上的切断面的位置不确定而无法进行与切断预定线一致的切断的情况,产生无法进行加工精度高的切断的问题。

7、虽然也考虑应用如专利文献3等所记载那样的其他切断技术(例如线放电加工)而纵横地进行切断,但在主面上以图案的方式形成有器件区域之后的基板中,有可能对器件区域造成不良影响。进而,为了将器件量产化,还需要考虑切断所需的加工时间、加工成本。另外,优选能够应用在si基板、玻璃基板的切断加工中进行的可靠性高的加工技术来切断。

8、因此,本发明的目的在于提供一种能够将圆板状的氧化镓基板纵横地切断成格子状的实用的氧化镓基板的加工方法。

9、另外,本发明的目的在于提供在圆板状的氧化镓基板上以格子状图案的方式形成器件区域的情况下等,不会对器件区域造成影响,而按每个氧化镓基板上的器件区域以格子状切出的加工方法。

10、用于解决课题的方案

11、为了解决上述课题而完成的本发明的氧化镓基板的加工方法是将β-gallia结构的氧化镓基板在主面上沿着相互正交的x方向及y方向切断,

12、使用所述主面为(001)面的氧化镓基板,将与所述主面和(100)面的交线平行的方向设为x方向,沿着与x方向平行的切断预定线通过刻划工具的刀尖进行在所述主面上刻设切槽的机械刻划加工,并且通过沿着与y方向平行的切断预定线扫描激光束而进行使所述切断预定线变质的激光刻划加工,沿着所述机械刻划加工后以及所述激光刻划加工后的x方向以及y方向的切断预定线断开。

13、这里,所谓“刻划工具”是指如下工具:具有由硬度比金刚石、超硬合金等基板材料高的材料形成的锐利的刀尖,通过对基板一边压接刀尖一边进行扫描来进行刻划,由此刻设切槽。刀尖既可以是旋转刀也可以是固定刀。

14、在“激光刻划加工”中使用的激光光源使用能够吸收氧化镓基板的波长的激光光源,但更优选选择不仅在基板表面被吸收而且在基板内部也被吸收的激光波长、透镜光学系统,以变质至在厚度方向上较深的位置的方式进行激光照射。具体而言,作为激光光源,能够使用红外线激光。

15、在“断开”工序中,沿着刻划后的切断预定线赋予机械性或热的应力。应力的赋予方法没有特别限定,可以使用以往在si基板、玻璃基板的断开时使用的断开装置。具体而言,也可以使用将断开杆抵接于切断预定线的背侧使基板挠曲而切断的机械式的断开装置,也可以使用吹送冷能或热能而进行热断开的断开装置。也可以是使用手工作业或简单的夹具使基板挠曲等简单的断开。

16、根据本发明,若沿着与x方向平行的切断预定线在主面上利用刻划工具的刀尖进行刻划而刻设切槽,则x方向是主面与(100)面的交线方向,因此在包含切槽的(100)面进行解理,能够沿着该(100)面切出。

17、与此相对地,与x方向正交的y方向不存在显示解理性的面取向。因此,即使利用刻划工具在y方向上进行刻划并在主面上刻设切槽,也不会渗透裂纹。即使要沿着y方向刻设较深的切槽而竭尽全力地进行切出,表面层也会剥离或基板被击穿。

18、因此,关于y方向,通过沿着切断预定线扫描激光束而进行使其热变质的激光刻划加工。由此,从基板表面到基板内部,能够以减弱没有解理性的面的晶体格子间的结合的方式使其变质,能够沿着照射切断预定线正下方的激光束而局部变质的垂直面切出。

19、需要说明的是,若对x方向沿着切断预定线照射激光束,则在该情况下沿着(100)面的解理面解理,但解理的起点位置并不限于主面的切断预定线上,会发生在激光照射位置附近从切断预定线偏离的位置产生解理的情况。因此,无法准确地沿着切断预定线切出,加工精度显著下降。

20、发明效果

21、根据本发明,使用确定了主面以及切断方向的取向的基板,x方向进行基于刻划工具的机械刻划加工,并且与x方向正交的y方向进行激光刻划加工,因此关于x方向,能够利用解理性(相对于xy面(主面)以约14°的倾斜相对于主面大致垂直方向)进行切断,对于y方向,能够以相对于没有解理面的方向减弱晶体格子间的结合的方式进行切断,能够进行将氧化镓基板的主面精度良好地切断为相互正交的x方向和y方向的加工。

22、在上述发明中,也可以是,在对与所述y方向平行的切断预定线的激光刻划加工中,对一条切断预定线反复进行多次所述激光束的扫描。

23、通过反复进行多次激光束的扫描,能够进一步减弱随着扫描次数的增加而基板内部的激光束通过的位置处的晶体格子间的结合,能够更容易地进行接下来的y方向的断开处理。在使基板的板厚变厚的情况下,根据板厚,能够通过增加激光束的扫描次数来调整y方向的切断容易度。

24、另外,也可以使用上述记载的氧化镓基板的加工方法,所述主面为(001)面,x方向的侧面为相对于所述主面(理论上的角度为103.8°)倾斜交叉的(100)面,y方向的侧面为与所述主面以及所述x方向的侧面正交的面,加工成将所述主面形成为长方形的平行六面体形状。

25、根据本发明,当利用x方向的解理进行切断时,能够切出将主面以及背面成为长方形(包括正方形)的平行六面体形状。

26、在使用了以往的si基板的器件的制造工序中,将基板的主面在xy方向上进行刻划而切出立方体形状,但在本发明的氧化镓基板中,也能够通过在xy方向上对主面进行刻划而作为接近立方体形状的平行六面体形状而切出,因此能够将相对于si基板以往采用的器件加工技术几乎原样地应用于氧化镓基板中的器件加工。

- 还没有人留言评论。精彩留言会获得点赞!