不透明石英玻璃及其制造方法与流程

本发明涉及热射线屏蔽性、遮光性优异的不透明石英玻璃及其制造方法。更详细地,涉及可适用于半导体制造装置用部件、光学设备的部件等的不透明石英玻璃锭及其制造方法。

背景技术:

1、由于石英玻璃的透光性、耐热性、耐化学药品性优异,因此被用于照明设备、光学设备部件、半导体工业用部件、理化设备等各种用途。其中,在石英玻璃中含有气泡等的不透明石英玻璃由于其优异的热射线屏蔽性而被用于半导体热处理装置的凸缘和炉芯管。另外,由于遮光性优异,因此也被用作投影仪用光源灯的反光板(反射器)基材等光学设备部件。

2、不透明石英玻璃根据制法分为两种。包括内部含球状气泡的类型和内部含不定形气泡的类型。

3、作为内部含球状气泡的不透明石英玻璃的制造方法,已知有在晶质二氧化硅或非晶质二氧化硅中通过干法混合添加氮化硅等发泡剂,通过氢氧焰熔融的方法(例如,参照专利文献1~3)等。

4、通过该制造方法制造的不透明石英玻璃由于气泡不均匀地分散,另外,凝聚的发泡剂气化而形成气泡,因此气泡容易变大,机械强度和对光的反射率变低。

5、作为内部含不定形气泡的不透明石英玻璃的制造方法,提出了将非晶质二氧化硅粉末的成型体在其熔融温度以下的温度下加热,在完全致密化之前中断热处理,从而将其局部烧结的方法(例如,参照专利文献4、5)。

6、通过该制造方法制造的不透明石英玻璃能够减小不定形气泡的平均直径,对气泡数的增减控制也容易,因此与含有球状气泡的类型的不透明石英玻璃相比,是能够得到更高的机械强度和对光的反射率的优异的制造方法。

7、现有技术文献

8、专利文献

9、专利文献1:日本专利第3043032号公报

10、专利文献2:日本专利第6666464号公报

11、专利文献3:日本专利第6676826号公报

12、专利文献4:日本专利第3763420号公报

13、专利文献5:日本专利第6751822号公报

技术实现思路

1、发明要解决的课题

2、在内部含球状气泡的类型的不透明石英玻璃的情况下,对于为了生成气泡而加入的发泡剂来说,不与二氧化硅粉均匀混合而凝聚的发泡剂气化而形成气泡,因此气泡容易变大,得到的不透明石英玻璃的机械强度和对光的反射率降低。另外,由于表面存在开放气泡,因此即使对其表面进行精烧(焼仕上げ)加工时,精烧面(焼き仕上げ面)也容易变得粗糙,在将不透明石英玻璃用作凸缘时,与装置的密合性变差,容易导致泄漏等问题。

3、而且,由于表面粗糙且表面积大,因此在使用氢氟酸清洗时,存在蚀刻量容易变多、清洗后的表面进一步凹凸化的问题。

4、在内部含不定形气泡的不透明石英玻璃的情况下,可以减小不定形气泡的平均直径,但根据不定形气泡的尺寸和数量,与内部含球状气泡的类型的不透明石英玻璃同样地存在以下情况:对光的反射率和机械强度降低、以及使用氢氟酸清洗时的蚀刻量容易增加。

5、另外,内部含球状气泡的类型和内部含不定形气泡的类型的任一类型的不透明石英玻璃,在对其表面进行精烧的情况下,虽然也取决于精烧条件,但都存在以下情况:在表面附近发生由于汇合引起的气泡的大型化,与精烧前相比对光的反射率降低。

6、为了在精烧后也得到高反射率,作为使精烧前的不透明石英玻璃的反射率成为更高的值的方法,有预先增加内部的球状或不定形的气泡数的方法。此时存在如下问题:由于气泡数的增加,密度和机械强度的降低、使用氢氟酸清洗时的蚀刻量容易增加。

7、本发明的目的在于,提供遮光性高、机械强度和对氢氟酸清洗的耐性优异的不透明石英玻璃及其制造方法。

8、解决课题的手段

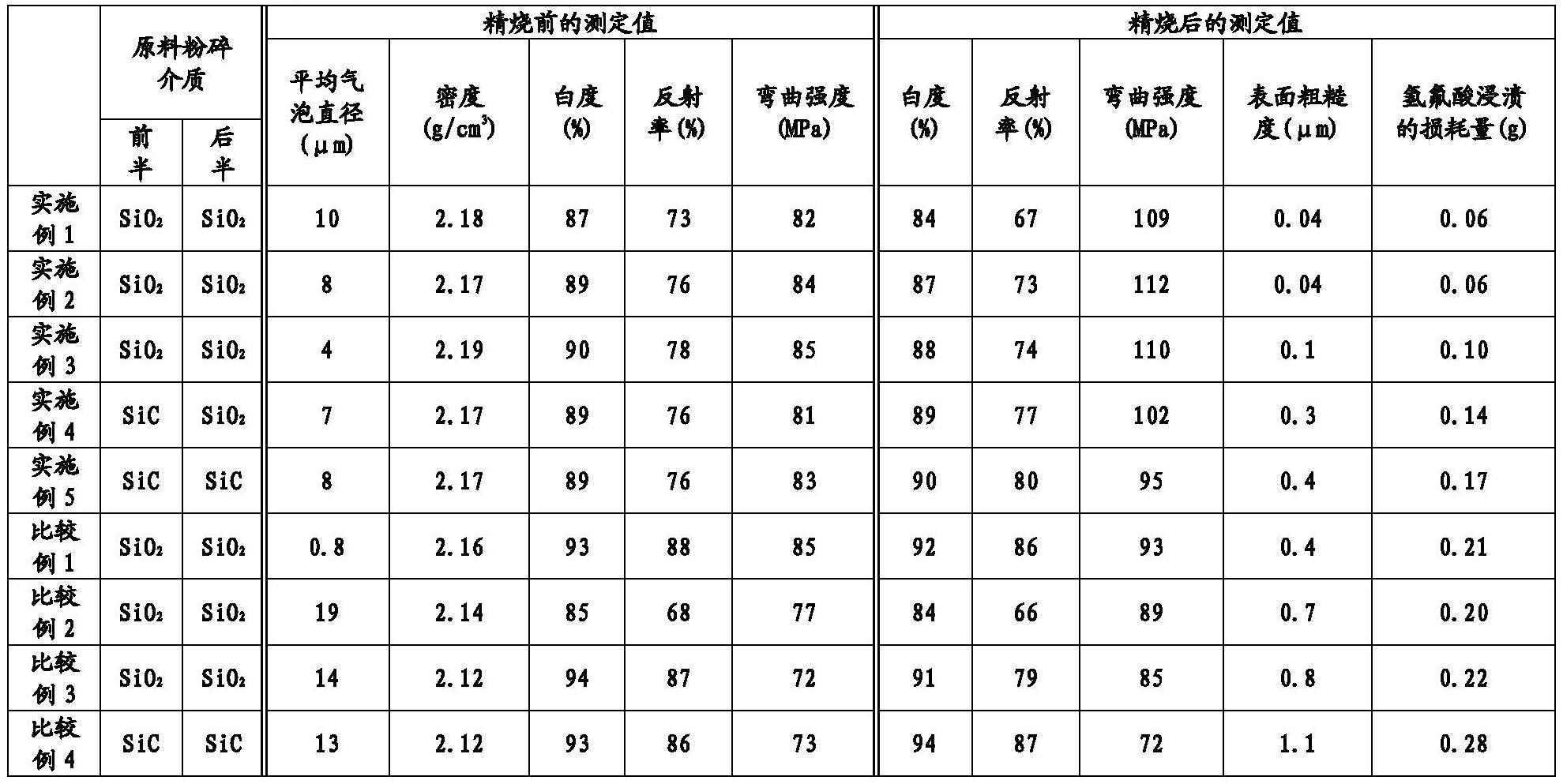

9、一种不透明石英玻璃,其是仅含不定形气泡的不透明石英玻璃,其特征在于,不定形气泡的最大宽度的平均值为3~15μm,密度为2.15g/cm3以上,厚度为10mm时的白度为75~90%,厚度为4mm时对波长0.24~2.6μm的光的反射率为60~85%,弯曲强度为80mpa以上,

10、予以说明,不定形气泡的最大宽度的平均值是指将样品切断,用扫描型电子显微镜观察切断面的20个以上的不定形气泡的形状,测定不定形气泡的最大宽度而获得的平均值。

11、另外,一种不透明石英玻璃,其是具有精烧面、仅含不定形气泡的不透明石英玻璃,其特征在于,不定形气泡的最大宽度的平均值为3~15μm,密度为2.15g/cm3以上,厚度为10mm时的白度为75~90%,厚度为4mm时对波长0.24~2.6μm的光的反射率为60~85%,弯曲强度为95mpa以上,

12、予以说明,不定形气泡的最大宽度的平均值是指将样品切断,用扫描型电子显微镜观察切断面的20个以上的不定形气泡的形状,测定不定形气泡的最大宽度而获得的平均值。

13、另外,一种不透明石英玻璃,其是具有精烧面、包含不定形气泡和球状气泡的不透明石英玻璃,其特征在于,不定形气泡的最大宽度的平均值为3~15μm,密度为2.15g/cm3以上,厚度为10mm时的白度为75~90%,厚度为4mm时对波长0.24~2.6μm的光的反射率为60~85%,弯曲强度为95mpa以上。

14、予以说明,不定形气泡的最大宽度的平均值是指将样品切断,用扫描型电子显微镜观察切断面的20个以上的不定形气泡的形状,测定不定形气泡的最大宽度而获得的平均值。

15、通过在仅含不定形气泡的不透明石英玻璃中混入作为发泡剂的碳化硅微粉,通过精烧在表面附近产生球状气泡,从而不定形气泡和球状气泡混合存在。

16、在进行精烧前的状态下,为了使石英玻璃中含有球状气泡,采取通过使用氢氧焰的熔融来制造不透明石英玻璃的方法,但在此情况下,由于作为发泡剂混入内部的碳化硅微粉在熔融时发泡,因此在熔融后内部不再存在碳化硅微粉。因此,在精烧时得不到发泡的效果。

17、本发明的不透明石英玻璃在进行精烧前的状态下,在玻璃中仅存在不定形气泡,其不定形气泡的最大宽度的平均值为3~15μm。当不定形气泡的平均直径小于3μm时,可以得到高的白度和反射率,但在精烧时,由于玻璃中大量含有的气泡彼此汇合,表面粗糙度容易变大,容易导致机械强度的降低和使用氢氟酸清洗时的蚀刻量增加,因而不优选。当不定形气泡的平均直径大于15μm时,容易导致密度降低,难以使密度为2.15g/cm3以上。

18、予以说明,不定形气泡的最大宽度的平均值是指将样品切断,用扫描型电子显微镜观察切断面的20个以上的不定形气泡的形状,测定不定形气泡的最大宽度而获得的平均值。

19、本发明的不透明石英玻璃的密度为2.15g/cm3以上。在进行精烧前的状态下,不定形气泡的数量多,当密度小于2.15g/cm3时,机械强度容易降低,弯曲强度得不到80mpa以上的值。

20、另外,在精烧后的状态下,不定形气泡和球状气泡的数量较多,当密度小于2.15g/cm3时,同样地,机械强度容易降低,弯曲强度得不到95mpa以上的值。

21、本发明的不透明石英玻璃的厚度为10mm时的白度为75~90%,厚度为4mm时对波长0.24~2.6μm的光的反射率为60~85%。

22、通过将不定形气泡的平均直径和密度控制在上述范围内,可以得到上述范围的白度和反射率。当不定形气泡的平均直径大时,导致密度降低,当不定形气泡的平均直径小时,得不到上述范围的白度和反射率。即使不定形气泡的平均直径为3~15μm,但当密度小于2.15g/cm3时,由于存在大量不定形气泡,所以得不到上述范围的白度和反射率。

23、本发明的不透明石英玻璃的精烧前的弯曲强度为80mpa以上,精烧后的弯曲强度为95mpa以上。当弯曲强度小于80mpa时,在加工不透明石英玻璃制品时容易产生裂纹或缺口,另外,在用于半导体制造装置的凸缘或炉芯管时破损的可能性变大。

24、通过进行精烧,弯曲强度达到95mpa以上,因此能够进一步降低破损等的可能性。

25、以下说明本发明的不透明石英玻璃的制造方法。

26、本发明的不透明石英玻璃的制造方法是将二氧化硅粉末以45~75wt%分散在水中制成浆料,采用珠磨机粉碎、球磨机粉碎、振动磨机粉碎、磨碎机粉碎中的1种或2种以上方法的组合对其进行湿法粉碎,以使得二氧化硅粉末的粉碎粉的平均粒径为3~9μm、且浆料中所含固体物质的bet比表面积为2~9m2/g,然后对浆料进行喷雾干燥而造粒,得到基本上为球状、平均粒径为30~150μm、且含水率为2wt%以下的造粒粉,将该造粒粉进行压制成型后烧成。

27、以下,详细说明每个工序。予以说明,虽然可以说是全部工序,但为了在工序中不引起杂质污染,需要充分注意选择所使用的装置等。

28、(1)原料粉末的选定

29、二氧化硅粉末的制造方法没有特别限定,例如可以使用通过将硅醇盐水解而制造的非晶质二氧化硅粉末、用氢氧焰等将四氯化硅水解而制造的二氧化硅粉末等。另外,也可以使用将天然水晶粉碎的粉末或热解二氧化硅。

30、二氧化硅粉末的平均粒径优选为300μm以下。当平均粒径超过300μm时,由于二氧化硅粉末的湿法粉碎需要长时间,导致生产率降低、生产成本增大,因而不优选。

31、(2)浆料的调制

32、将二氧化硅粉末分散于水中的浆料的浓度可以为45~75wt%,期望为50~70wt%。超过75wt%时,浆料的粘度变高,不能进行湿法粉碎。另外,在低于45wt%的浓度下,水分量多,干燥时所需的热量变多,导致生产率降低、生产成本增大,因而不期望。

33、(3)浆料的湿法粉碎

34、使用选自平均直径1mm~20mm的碳化硅珠或石英玻璃珠、氧化锆珠、氧化铝珠中的1种或多种珠进行湿法粉碎,以使得浆料粉碎粉的平均粒径为3~9μm、使得浆料中所含的固体物质的bet比表面积为2~9m2/g。优选进行湿法粉碎以使得bet比表面积为4~7m2/g。当bet比表面积小于2m2/g时,则造粒粉的强度降低而容易崩塌,当bet比表面积大于9m2/g时,则压制成型时的成型性变差,因而不优选。浆料的湿法粉碎方法没有特别限定,可例示珠磨机粉碎、球磨机粉碎、振动磨机粉碎、磨碎机粉碎等,可以使用任意方法。

35、在此,在通过精烧来调整不透明石英玻璃的白度和反射率时,在粉碎介质中使用碳化硅珠。粉碎时由于碳化硅珠的磨损而产生的微粉混入浆料中,混入浆料的碳化硅微粉在后续工序中与原料粉末一起残留,分散在不透明石英玻璃中。

36、另一方面,作为其他方法,也可以将碳化硅的微粉直接投入浆料中混入,但由于难以使碳化硅微粉均匀地分散,因此优选使在浆料的湿法粉碎中由碳化硅珠的磨损产生的微粉混入浆料中。

37、碳化硅微粉的混入量可以通过变更使用碳化硅珠的粉碎时间来调整。通过使用碳化硅珠对浆料进行粉碎,混入了设定的碳化硅微粉,但在原料粉末的粉碎不充分的情况下,使用选自石英玻璃珠、氧化锆珠、氧化铝珠中的1种或多种珠追加粉碎或者通过在使用碳化硅珠的粉碎之前进行粉碎,能够在不改变碳化硅微粉的混入量的情况下进行原料粉末的粉碎。

38、在无需通过精烧来调整白度和反射率,碳化硅微粉的混入为0的情况下,原料粉末的粉碎可以使用选自石英玻璃珠、氧化锆珠、氧化铝珠中的1种或多种珠来实施。

39、(4)喷雾干燥造粒

40、接着,将制作的浆料进行喷雾干燥,得到造粒粉。得到的造粒粉基本上为球状,平均粒径为30~150μm,含水率为2wt%以下。当平均粒径小于30μm时,在压制成型时造粒粉散逸,成品率变差。当平均粒径大于150μm时,在烧成的玻璃中大直径的不定形气泡变多,不定形气泡的最大宽度的平均值达不到15μm以下。另外,压制成型的均匀性也变差。当含水率大于2wt%时,造粒粉的流动性变差,压制成型时的均匀性变差。

41、(5)造粒粉的压制成型和烧成

42、将得到的造粒粉压制成型为任意的形状,进行烧成,由此得到不透明石英玻璃锭。压制压力优选为10~300mpa。压制压力小于10mpa时,成型体崩溃,成型时的成品率变差。压制压力大于300mpa时,需要大规模的设备,有可能导致生产率降低、生产成本增大,因而不优选。

43、对于得到的成型体的烧成,组合选自大气烧成、真空烧成、气氛烧成中的1种或多种烧成方式,在最高烧成温度1350~1500℃、优选1375~1475℃下烧成。

44、烧成温度高时,白度和反射率降低,另一方面,烧成温度低时,密度和机械强度降低。

45、(6)机械加工和精烧

46、将经过上述工序得到的不透明石英玻璃的锭子使用带锯、线锯、取芯钻等加工机加工成产品形状后,以抑制从加工表面产生颗粒等为目的,进行精烧加工。通过使用氢氧焰燃烧器等的加工,使由于机械加工而产生的表面的凹凸变得平滑。

47、在不透明石英玻璃中混入了碳化硅微粉的情况下,在精烧加工时,与在玻璃锭表面附近产生的已有的不定形气泡的汇合并行地,新产生碳化硅微粉的发泡,通过减少气泡数或增加气泡数,可以调整白度和反射率。

48、在玻璃锭表面的气泡的增加较多的情况下,弯曲强度和对氢氟酸的清洗耐性容易变低。

49、在考虑不透明石英玻璃的各种用途所要求的特性的基础上,进行白度、以及反射率、弯曲强度、对氢氟酸的清洗耐性的调整。

50、发明效果

51、本发明的不透明石英玻璃的热射线屏蔽性、遮光性、机械强度及对氢氟酸的清洗耐性优异,因此,特别适合作为半导体制造领域中所使用的各种的炉芯管、夹具类和钟罩等容器类、例如硅晶片处理用的炉芯管、及其凸缘部、绝热片、硅熔融用坩埚等的构成材料。另外,也能够利用于作为光学设备部件的投影仪用光源灯的反光板基材。

- 还没有人留言评论。精彩留言会获得点赞!