一种绿色防磷污染砂浆的制作方法

1.本发明属于建筑材料领域,具体涉及一种绿色防磷污染砂浆。

背景技术:

2.我国的城市化进程发展迅猛,建筑行业更是突飞猛进,建筑资源消耗量大和建筑能耗大的问题已日益凸现。对一栋建筑的来说,其消耗可以分成施工建造过程的消耗和使用过程中的消耗,相对于施工建造的消耗,使用造成的消耗是长期的。使用过程中的消耗主要在于采光、保暖、降温所带来的能量损耗。因此,使用建筑垃圾废弃物作为修建建筑物的原料、降低建筑物使用中的能源消耗是很有必要的。磷石膏是磷化工行业湿法生产磷酸排放的工业废渣,经中和锻烧处理后,与同品位天然石膏制备的石膏制品性能相当,能够作为绿色砂浆中天然石膏的替代品。然而磷石膏中磷杂志的含量依旧较高,可能对周围环境造成威胁,过量的磷酸盐溶出后输入会导致水体的富营养化,从而对水质和水生动植物的健康产生不利影响;此外,磷酸盐进入人体,导致骨代谢紊乱和心脏病,对环境和人类存在潜在的污染及危害。

3.专利cn 109320149 a公开了一种由建筑垃圾制成的绿色砂浆及其制备方法,通过对建筑垃圾再生砂的合理利用,制备得到了保温隔热性能好、满足工程要求同时具有减水、促凝、保水、憎水等功能的绿色砂浆。专利cn 105859229 a提供了一种钢渣作胶凝材料和细集料的无水泥绿色砂浆及其制备方法,利用钢渣砂、钢渣粉、矿粉、激发剂、缓凝剂、减水剂、分散剂和消泡剂制备出钢渣作胶凝材料和细集料的无水泥绿色砂浆,以提升砂浆工作性能。上述专利都没有对减少砂浆中磷污染的技术问题进行优化,实际使用中可能对环境造成潜在威胁。

技术实现要素:

4.有鉴于现有技术的缺陷,本发明所要解决的技术问题是提供一种绿色防磷污染砂浆。

5.为了实现上述目的,本发明提供了一种绿色防磷污染砂浆,包括以下重量份的原料:水泥10~20份、粉煤灰5~10份、磷石膏30~50份、玻化微珠10~20份、河砂20~50份、增稠剂0.05~0.1份、减水剂0.05~0.1份、增强剂0.05~0.1份、水30~60份。

6.粉煤灰为燃煤电厂排出的主要固体废物,是从煤燃烧后的烟气中收捕下来的细灰,由于粉煤灰的颗粒大多呈微珠且粒径较小,可以起到填充、润滑、解絮、分散水洱等作用,能使拌合体系的用水量减少,粉煤灰加掺入能节约大量的水泥和细骨料的使用。

7.磷石膏是磷化工行业湿法生产磷酸排放的工业废渣,通常磷石膏中二水硫酸钙的纯度可高达90%以上,然而与天然石膏相比,磷石膏中还含有未分解的磷矿、残留的磷酸、氟化钙、酸不溶物、有机质、放射性物质和稀土元素等多种组分。这些物质对磷石膏的资源化利用产生了不利影响,磷石膏使用前必须要经过预处理。一些研究和实践表明,将磷石膏进行加热处理可将共晶磷转化为惰性的焦磷酸盐,使有机物挥发,而且磷石膏经中和锻烧

处理后,与同品位天然石膏制备的石膏制品性能相当。

8.玻化微珠是无机矿物原料,为不规则的球状颗粒,表面玻化封闭且光泽平滑,内部多孔空腔结构,其主要化学成份为氧化硅、氧化铝和氧化钙,有大于95%的成球玻化率和漂浮率、小于50%的吸水率。生产时表面会生成具有较高强度的颗粒,物理化学性能较好,耐久性能较高,具有良好的隔热、吸音及保温、吸水率等功能,属于a级保温材料,可以在诸多工程中作填充骨料和保温隔热温材料,是新型环保的高质量无机材料的一种。

9.石墨烯是以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的碳材料,具有绝佳的物理化学性能。石墨烯的添加可以降低水泥的内部孔隙度,能促进水泥的水化过程,影响水化产物的形态。将石墨烯掺入水泥砂浆中,有助于减小砂浆临界孔径,并起到微裂纹阻滞作用,有效提高砂浆的力学强度,提升砂浆的抗水渗透性能。

10.α-海藻糖,是由两个葡萄糖分子组成的一个非还原性双糖。结构式为α-d-吡喃葡糖基~α-d-吡喃葡糖苷,常以二水化合物存在,没有还原性,具有低吸湿性,对热和酸碱都具有非常好的稳定性。

11.优选的,所述的水泥为普通硅酸盐水泥或硅酸盐水泥。

12.所述的磷石膏使用前在800~1000℃煅烧1~3h,随后粉碎过300~500目筛,收集筛网下的磷石膏粉末。

13.所述的河砂的颗粒级配为中砂。

14.在砂浆中加入磷石膏为其处置提供了一种新的选择,但是在砂浆泌水的过程中磷石膏中的磷酸盐可能会被排放到周围环境中,对环境造成磷污染。为此,发明人对河砂进行改性处理,改性后的河砂可以促进砂浆的水化过程并优化各组分骨料的级配,在不降低原各项力学性能的前提下可通过单层化学吸附来固定砂浆中的磷酸盐,达到降低泌水过程中磷酸盐浓度的目的。

15.所述的河砂为普通河砂或改性河砂中的任意一种。

16.进一步优选的,所述改性河砂的制备方法如下,以重量份计:20~50份河砂经水洗除去表层的杂质后干燥,将干燥的河砂置于30~60份浓度为0.5~2mol/l的盐酸中浸泡1~3h,酸处理结束后经水洗、干燥,得到预处理河砂;将预处理河砂置于150~300份水中,并加入15~30份硫酸铁,在55~60℃下搅拌处理0.5~2h后将河砂过滤并在650~800℃下煅烧2~4h后,经水洗、干燥,得到改性河砂。

17.所述的增稠剂为甲基纤维素、羧甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素中的至少一种。

18.所述的减水剂为萘磺酸盐减水剂、密胺系减水剂、木质素磺酸盐、聚羧酸高效减水剂中的至少一种。

19.所述的增强剂为石墨烯、α-海藻糖、石墨烯/α-海藻糖复合物中的至少一种。

20.所述的石墨烯为单层或少层石墨烯,片径0.5~5μm,厚度0.8~1.2nm,单层率80%。

21.发明人发现,将石墨烯和α-海藻糖共同使用,基于石墨烯较高的比表面积能行使为模板,使更多的水化产物在其表面积累,加速水化过程并影响水化产物的形貌;α-海藻糖独特的成膜效应,在砂浆中的骨料表面形成膜状结构,能使形成的水化产物更为稳定。

22.进一步优选的,所述的增强剂中石墨烯和α-海藻糖的质量比为1:(2~4)。

23.然而,石墨烯在砂浆体系中的分散性存在缺陷,这使得在有效的作用范围内,添加较多的石墨烯才能起到增强砂浆性能的效果。此外,如果体系中石墨烯局部含量较大,比表面积较大的石墨烯会吸引水化产物,使得水化产物在局部大量聚集,造成试件内部存在不均匀、不连续的孔隙,使得试件的受力不均,反而会降低砂浆的强度、防水性能。本发明对石墨烯进行改性,引入功能性物质,有利于实现石墨烯在砂浆体系中的良好分散,增强石墨烯与体系中的外加剂(增稠剂、减水剂)作用;石墨烯对水化产物形貌调节影响将更加显著,促进了体系中的骨料与加入的外加剂的作用,这些作用有利于提高砂浆的性能。

24.进一步优选的,所述的石墨烯经过改性处理,具体步骤为:具体步骤为:在20~40℃下,将1~2重量份石墨烯加入到100~200重量份无水乙醇中,在超声功率为50~200w、频率20~130khz下超声处理30~60min,获得石墨烯悬浊液a;将2~5重量份1-乙基-3-甲基咪唑鎓双(三氟甲基磺酰基)亚胺盐加入到以300~500r/min搅拌速度搅拌的悬浊液中a,将悬浊液a的温度升至50~60℃,搅拌下回流反应5~10h,随后以8000~10000r/min离心20~30min收集不溶物,然后在-45~-55℃下冷冻干燥24~36h,得到改性石墨烯。

25.更优选的,所述的增强剂中改性石墨烯和α-海藻糖的质量比为1:(2~4)。

26.最优选的,所述增强剂为石墨烯/α-海藻糖复合物,制备方法为:在20~40℃下,将1~2重量份石墨烯加入到100~200重量份无水乙醇中,在超声功率为50~200w、频率20~130khz下超声处理30~60min,获得石墨烯悬浊液a;将2~8重量份α-海藻糖、2~5重量份1-乙基-3-甲基咪唑鎓双(三氟甲基磺酰基)亚胺盐加入到以300~500r/min搅拌速度搅拌的悬浊液中a,将悬浊液a的温度升至50~60℃,搅拌下回流反应5~10h,随后以8000~10000r/min离心20~30min收集不溶物,然后在-45~-55℃下冷冻干燥24~36h,得到石墨烯/α-海藻糖复合物。

27.本发明还提供了上述的砂浆的制备方法,其步骤如下:

28.s1按配方称取各原料;

29.s2将水泥、粉煤灰、磷石膏、河砂、减水剂、增强剂、部分水在50~100r/min转速下,混合搅拌10~20min,得到混合体系a;

30.s3将增稠剂、剩余水、玻化微珠加入到步骤s2所得的混合体系a中,在50~100r/min转速下,混合搅拌10~20min,得到绿色防磷污染砂浆。

31.优选的,步骤s2中所述的部分水为总水重量的60~70%。

32.本发明的有益效果:

33.(1)本发明综合利用了粉煤灰和磷石膏两种工业废料,将其分别作为砂浆中填充的细骨料和主要成份,再辅以河砂、玻化微珠,原料配级合理;不仅减少了水泥的使用量,对毛细孔隙有良好填充骨料间填充密集,提升了砂浆的性能。

34.(2)本发明使用石墨烯和α-海藻糖协同作用增强了砂浆的强度的同时,降低了砂浆的表观密度,避免了保温砂浆脆性大、收缩大、空鼓开裂的弊端。

35.(3)本发明制备方法简单,综合利用了粉煤灰和磷石膏两种工业废料,有利于工业生产。

36.(4)本发明对河砂进行改性处理,改性后的河砂可以促进砂浆的水化过程并优化各组分骨料的级配,在不降低原各项力学性能的前提下可通过单层化学吸附来固定砂浆中的磷酸盐,达到降低泌水过程中磷酸盐浓度的目的。

具体实施方式

37.本发明实施例使用的部分原料的介绍:

38.水泥,普通硅酸盐水泥,规格为p

·

o42.5,各项指标复合国家标准。

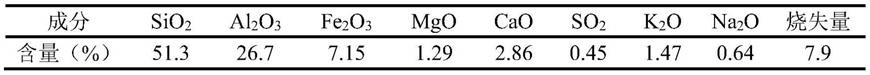

39.粉煤灰,属于ⅱ级粉煤灰,收集于武汉青山发电厂,成分为:

[0040][0041]

磷石膏,收集于湖北省武汉市阳逻经济开发区武汉中东磷业科技有限公司,成分为:

[0042][0043]

玻化微珠,购于信阳金华兰矿业有限公司。

[0044]

河砂,普通河砂属ⅰ级砂,粒径分级为中砂,购于河北宝廷工程建设有限公司。

[0045]

聚羧酸高效减水剂,购于成都市蓉维科技有限公司。

[0046]

石墨烯,单层或少层石墨烯,片径0.5~5μm,厚度0.8~1.2nm,单层率80%,购于先锋纳米科技有限公司。

[0047]

α-海藻糖,购于山东健川生物科技有限公司。

[0048]

其余未提及的原料均为本领域常规原料,级别为工业级或工业级以上。

[0049]

实施例1

[0050]

一种绿色防磷污染砂浆,其制备方法为:

[0051]

s1称取10kg水泥、5kg粉煤灰、50kg磷石膏、15kg玻化微珠、25kg河砂、0.1kg羟丙基甲基纤维素、0.08kg聚羧酸高效减水剂、0.05kg石墨烯、40kg水;

[0052]

s2将水泥、粉煤灰、磷石膏、河砂、减水剂、石墨烯、部分水在80r/min转速下,混合搅拌15min,得到混合体系a;

[0053]

s3将羟丙基甲基纤维素、剩余水、玻化微珠加入到步骤s2所得的混合体系a中,在60r/min转速下,混合搅拌15min,得到绿色防磷污染砂浆。

[0054]

步骤s1中所述的磷石膏是在850℃煅烧2h,自然冷却至25℃后经过325目筛网,收集的筛网下的磷石膏粉末。

[0055]

步骤s2中所述的部分水为总水质量的60%。

[0056]

实施例2

[0057]

一种绿色防磷污染砂浆,其制备方法为:

[0058]

s1称取10kg水泥、5kg粉煤灰、50kg磷石膏、15kg玻化微珠、25kg河砂、0.1kg羟丙基甲基纤维素、0.08kg聚羧酸高效减水剂、0.05kgα-海藻糖、40kg水;

[0059]

s2将水泥、粉煤灰、磷石膏、河砂、减水剂、α-海藻糖、部分水在80r/min转速下,混合搅拌15min,得到混合体系a;

[0060]

s3将羟丙基甲基纤维素、剩余水、玻化微珠加入到步骤s2所得的混合体系a中,在60r/min转速下,混合搅拌15min,得到绿色防磷污染砂浆。

[0061]

步骤s1中所述的磷石膏是在850℃煅烧2h,自然冷却至25℃后经过325目筛网,收集的筛网下的磷石膏粉末。

[0062]

步骤s2中所述的部分水为总水质量的60%。

[0063]

实施例3

[0064]

一种绿色防磷污染砂浆,其制备方法为:

[0065]

s1称取10kg水泥、5kg粉煤灰、50kg磷石膏、15kg玻化微珠、25kg河砂、0.1kg羟丙基甲基纤维素、0.08kg聚羧酸高效减水剂、0.01kg石墨烯、0.04kgα-海藻糖、40kg水;

[0066]

s2将水泥、粉煤灰、磷石膏、河砂、减水剂、石墨烯、α-海藻糖、部分水在80r/min转速下,混合搅拌15min,得到混合体系a;

[0067]

s3将羟丙基甲基纤维素、剩余水、玻化微珠加入到步骤s2所得的混合体系a中,在60r/min转速下,混合搅拌15min,得到绿色防磷污染砂浆。

[0068]

步骤s1中所述的磷石膏是在850℃煅烧2h,自然冷却至25℃后经过325目筛网,收集的筛网下的磷石膏粉末。

[0069]

步骤s2中所述的部分水为总水质量的60%。

[0070]

实施例4

[0071]

一种绿色防磷污染砂浆,其制备方法为:

[0072]

s1称取10kg水泥、5kg粉煤灰、50kg磷石膏、15kg玻化微珠、25kg河砂、0.1kg羟丙基甲基纤维素、0.08kg聚羧酸高效减水剂、0.01kg改性石墨烯、0.04kgα-海藻糖、40kg水;

[0073]

s2将水泥、粉煤灰、磷石膏、河砂、减水剂、改性石墨烯、α-海藻糖、部分水在80r/min转速下,混合搅拌15min,得到混合体系a;

[0074]

s3将羟丙基甲基纤维素、剩余水、玻化微珠加入到步骤s2所得的混合体系a中,在60r/min转速下,混合搅拌15min,得到绿色防磷污染砂浆。

[0075]

步骤s1中所述的磷石膏是在850℃煅烧2h,自然冷却至25℃后经过325目筛网,收集的筛网下的磷石膏粉末。

[0076]

步骤s1中所述的改性石墨烯的制备方法为:在25℃下,将1g石墨烯加入到200g无水乙醇中,在超声功率为100w、频率50khz下超声处理30min,获得石墨烯悬浊液a;将5g1-乙基-3-甲基咪唑鎓双(三氟甲基磺酰基)亚胺盐加入到以300r/min搅拌速度搅拌的悬浊液中a,将悬浊液a的温度升至100℃,搅拌下回流反应8h,随后以8000r/min离心20min收集不溶物,然后在-55℃下冷冻干燥24h,得到改性石墨烯。

[0077]

步骤s2中所述的部分水为总水质量的60%。

[0078]

实施例5

[0079]

一种绿色防磷污染砂浆,其制备方法为:

[0080]

s1称取10kg水泥、5kg粉煤灰、50kg磷石膏、15kg玻化微珠、25kg河砂、0.1kg羟丙基甲基纤维素、0.08kg聚羧酸高效减水剂、0.05kg石墨烯/α-海藻糖复合物、50kg水;

[0081]

s2将水泥、粉煤灰、磷石膏、河砂、减水剂、改性石墨烯、α-海藻糖、部分水在80r/min转速下,混合搅拌15min,得到混合体系a;

[0082]

s3将羟丙基甲基纤维素、剩余水、玻化微珠加入到步骤s2所得的混合体系a中,在60r/min转速下,混合搅拌15min,得到绿色防磷污染砂浆。

[0083]

步骤s1中所述的磷石膏是在850℃煅烧2h,自然冷却至25℃后经过325目筛网,收集的筛网下的磷石膏粉末。

[0084]

步骤s1中所述石墨烯/α-海藻糖复合物的制备方法为:在25℃下,将1g石墨烯加入

到200g无水乙醇中,在超声功率为100w、频率50khz下超声处理30min,获得石墨烯悬浊液a;将4gα-海藻糖、5g 1-乙基-3-甲基咪唑鎓双(三氟甲基磺酰基)亚胺盐加入到以300r/min搅拌速度搅拌的悬浊液中a,将悬浊液a的温度升至60℃,搅拌下回流反应10h,随后以8000r/min离心30min收集不溶物,然后在-55℃下冷冻干燥24h,得到石墨烯/α-海藻糖复合物。

[0085]

步骤s2中所述的部分水为总水质量的60%。

[0086]

实施例6

[0087]

一种绿色防磷污染砂浆,其制备方法为:

[0088]

s1称取10kg水泥、5kg粉煤灰、50kg磷石膏、15kg玻化微珠、25kg改性河砂、0.1kg羟丙基甲基纤维素、0.08kg聚羧酸高效减水剂、0.05kg石墨烯/α-海藻糖复合物、50kg水;

[0089]

s2将水泥、粉煤灰、磷石膏、河砂、减水剂、改性石墨烯、α-海藻糖、部分水在80r/min转速下,混合搅拌15min,得到混合体系a;

[0090]

s3将羟丙基甲基纤维素、剩余水、玻化微珠加入到步骤s2所得的混合体系a中,在60r/min转速下,混合搅拌15min,得到绿色防磷污染砂浆。

[0091]

步骤s1中所述的磷石膏是在850℃煅烧2h,自然冷却至25℃后经过325目筛网,收集的筛网下的磷石膏粉末。

[0092]

步骤s1中所述改性河砂的制备方法如下:25kg河砂经水洗除去表层的杂质后干燥,将干燥的河砂置于50kg浓度为0.5mol/l的盐酸中浸泡3h,酸处理结束后经水洗、干燥,得到预处理河砂;将预处理河砂置于225kg水中,并加入25kg硫酸铁,在55℃下搅拌处理2h后将河砂过滤并在725℃下煅烧3h后,经水洗、干燥,得到改性河砂。

[0093]

步骤s1中所述石墨烯/α-海藻糖复合物的制备方法为:在25℃下,将1g石墨烯加入到200g无水乙醇中,在超声功率为100w、频率50khz下超声处理30min,获得石墨烯悬浊液a;将4gα-海藻糖、5g 1-乙基-3-甲基咪唑鎓双(三氟甲基磺酰基)亚胺盐加入到以300r/min搅拌速度搅拌的悬浊液中a,将悬浊液a的温度升至60℃,搅拌下回流反应10h,随后以8000r/min离心30min收集不溶物,然后在-55℃下冷冻干燥24h,得到石墨烯/α-海藻糖复合物。

[0094]

步骤s2中所述的部分水为总水质量的60%。

[0095]

对比例1

[0096]

一种绿色防磷污染砂浆,制备方法同实施例1,区别之处在于不加入石墨烯。

[0097]

测试例1砂浆的导热系数测定

[0098]

砂浆导热系数的大小决定了砂浆的保温性能。砂浆的导热系数测定参考标准gb/t10294-2008《绝热材料稳态热阻及有关特性的测定防护热板法》。将砂浆转入试模,经过成型和养护制成尺寸为300mm

×

300mm

×

30mm的试件,在恒温烘箱干燥至重量不再发生变化;用双平板导热系数仪对试件的导热系数进行测定。导热系数结果如表1所示。

[0099]

表1砂浆试件的导热系数

[0100] 导热系数w/(m

·

k)对比例10.114实施例10.116实施例20.108实施例30.94实施例40.92

实施例50.083实施例60.082

[0101]

从表1的结果可以看出,加入石墨烯的实施例1的导热系数相对于对比例1上升了,可能是因为石墨烯在砂浆体系中分散不均匀,团聚的石墨烯造成水泥水化产物在局部大量聚集,造成试件内部存在不均匀、不连续的孔隙,同时可能填埋玻化微珠,降低不同配级的砂浆骨料间的缝隙,降低固气界面接触,这些作用使得砂浆的导热能力增强。加入α-海藻糖的实施例2导热系数有所下降,这可能是因为α-海藻糖能在水泥水化产物表面形成膜状结构,其带有的羟基增强了早期生成的水化产物之间的排斥力,这样的作用使得形成的水化产物有较稳定的结构,也增加了水化产物间引入了微小的孔隙;增加了许多微小的固气界面,导致热量传递的主要方式为气固界面之间的辐射传热,从而使材料导热能力变弱。加入石墨烯和α-海藻糖的实施例3的导热系数相对而言下降明显,这可能是因为α-海藻糖的静电排斥作用增强了石墨烯在砂浆体系中的分散性,让以石墨烯为模板生成的早期水化产物分布更为均匀,石墨烯绝佳的机械性能水化产物和骨料间的微小的孔隙更为坚固;在增加微小的固气界面的同时,增加了界面的稳定性,石墨烯和α-海藻糖的协同作用进一步降低了砂浆的导热性数。

[0102]

实施例4加入改性石墨烯和α-海藻糖的砂浆的导热系数相对而言也下降明显,这可能是因为1-乙基-3-甲基咪唑鎓双(三氟甲基磺酰基)亚胺盐改性石墨烯具有更大的比表面积,也促进了石墨烯在砂浆体系中分散性,能吸引更多的水化产物在石墨烯形成,α-海藻糖的静电排斥作用也增加许多微小的固气界面,让热量传输的路径更长,延缓了热量的传递。加入石墨烯/α-海藻糖复合物的实施例5和6具有最低的导热系数,这是可能是因为石墨烯/α-海藻糖复合物具有更强的成膜性质能稳定以石墨烯为模板的水化产物,使更多的水化产物在石墨烯表面沉积;石墨烯/α-海藻糖复合物,使得水化产物形成不团聚、相互连接的薄片结构,这种结构使得骨料连接紧密的同时引入了微小的固气界面,使得热量传输的路径更长,让热量不容易从结构中,进一步散发延缓了热量的传递。

[0103]

测试例2砂浆的流动度

[0104]

砂浆的流动度是指在砂浆在自重或外力作用下流动的性能,一般流动度越大,砂浆流动性越好。流动度测试参考标准gb/t 2419-2005《水泥胶砂流动度测定方法》。结果如表2所示。

[0105]

表2砂浆的流动度

[0106]

[0107][0108]

从表2测试结果可以看出,加入石墨烯/α-海藻糖复合物的实施例5和6的砂浆具有最好的流动度,这可能石墨烯/α-海藻糖复合物中各组分共同作用,使得水化产物中的自由水容易被释放,从而改善了砂浆的流动度。

[0109]

测试例3砂浆的强度和干表观密度测试

[0110]

砂浆的抗压强度参考标准gb/t 17671-1999《水泥胶砂强度检验方法》将砂浆转入试模,经过成型和养护制成尺寸为40mm

×

40mm

×

160mm的试件,测试了养护7天的试件的抗压强度。

[0111]

试件干密度的测定参考标准gbt5486-2008《无机硬质绝热制品试验方法》,将试件放入110℃恒温烘箱,干燥至质量不再发生变化,计算密度。

[0112]

表3砂浆的抗压强度和干表观密度

[0113] 抗压强度/mpa干密度/kg

·

m-3

对比例110.31425实施例112.34446实施例212.56406实施例314.83383实施例415.26379实施例517.32366实施例617.45363

[0114]

从表3抗压强度的测试结果可以看出,石墨烯和α-海藻糖的加入可以提升砂浆的抗压强度,这可能是因为石墨烯促进水泥的水化过程,减小砂浆临界了孔径,提高砂浆的力学强度;α-海藻糖容易在砂浆中的骨料表面形成膜状结构,增强了水化产物的稳定性。此外,石墨烯和α-海藻糖具有良好的协同效应,α-海藻糖增加了石墨烯在砂浆体系中的分散性,稳定了石墨烯表面生成的水化产物,降低了石墨烯的使用量的同时提升了抗压强度。改性石墨烯和对砂浆抗压强度的提升也较为显著,这可能是因为表面官能团的存在使得石墨烯在砂浆体系中分散更为均匀,能吸引更多的水化产物在石墨烯形成,使得骨料连接紧密。实施例5和6加入石墨烯/α-海藻糖复合物的砂浆具有最高的抗压强度,这可能是石墨烯/α-海藻糖复合物的成膜性质能稳定以改性石墨烯为模板的水化产物,使更多的水化产物在石墨烯表面沉积,更强的静电相互作用,使得水化产物形成不团聚、相互连接的薄片结构,这种结构使得骨料连接紧密且稳定,进一步的提升了砂浆的抗压强度。

[0115]

从表3中干密度测试结果可以看出,加入石墨烯/α-海藻糖复合物的实施例6具有最低的干密度,这可能是石墨烯/α-海藻糖复合物使得水化产物形成不团聚、相互连接的薄片结构,这种结构更为细小,存在许多微小孔隙存在,从而显著降低了砂浆试块的干密度。

[0116]

测试例4砂浆的含磷废物浸出毒性试验

[0117]

砂浆的含磷废物浸出毒性试验参考hj 577-2009《固体废物浸出毒性浸出方法水平振荡法》中的具体要求进行,砂浆养护28d后取样100g。样品粉碎后与去离子水以液固比

为10:1的比例混合后在水平振动器上以每分钟110次的速度振荡8小时,然后静置16小时;按照上述标准测量上清液的磷酸盐浓度,每组测试3次,结果取平均值。砂浆的含磷废物浸出毒性试验结果见表4。

[0118]

表4砂浆的含磷废物浸出毒性试验结果

[0119] 磷酸盐浸出浓度(mg/l)实施例51.6实施例60.1

[0120]

实施例6中磷酸盐浓度低于一级排放标准中0.5mg/l的阈值,相比实施例5,使用了改性河砂的砂浆的含磷废物浸出毒性显著降低。产生这种现象的原因可能在于,改性后的河砂可以促进砂浆的水化过程并优化各组分骨料的级配,在不降低原各项力学性能的前提下可通过单层化学吸附来固定砂浆中的磷酸盐,达到降低泌水过程中磷酸盐浓度的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1