一种高纤维掺量砂浆用纤维搅拌分散工艺的制作方法

1.本发明涉及建筑领域,尤其涉及一种高纤维掺量砂浆用纤维搅拌分散工艺。

背景技术:

2.纤维是水泥基材料增韧常用的材料,如ecc、uhpc等新型复合材料,需要掺入高掺量的纤维才能达到高韧性的要求,其纤维体积掺量约为1%-4%(占砂浆体积)。高掺量的纤维容易结团、分散困难,还会导致混凝土(砂浆)浆体的流动性、和易性大大降低,混凝土最终性能也因而受到严重的不利影响。

3.目前为保证纤维的均匀分散,往往通过降低纤维长径比(缩短纤维长度、增加纤维直径)甚至降低纤维掺量的方式来保证混凝土的施工性能,因此混凝土的增韧效果被大打折扣。

技术实现要素:

4.本发明要解决的技术问题,在于提供一种高纤维掺量砂浆用纤维搅拌分散工艺。在不降低纤维长径比或降低纤维掺量的条件下,保证纤维加入体系内不结团、均匀搅拌,保证混凝土(砂浆)新拌浆体的施工性能,最终保证高纤维掺量下的增韧效果。

5.本发明是这样实现的:

6.一种高纤维掺量砂浆用纤维搅拌分散工艺,当设计配方要求纤维掺量高于c

max

时,在加入纤维前,额外加入足量的微细泡沫,使砂浆体积增大,临时降低砂浆中纤维的体积掺量,然后加入纤维混合均匀,最后加入消泡剂对浆体进行消泡,使浆体体积下降为正常体积,纤维掺量恢复到设计掺量状态;

7.进一步地:

8.根据公式:纤维的体积掺量计算所述泡沫的掺量,公式中d为纤维直径,d为纤维间的平均间距,当选用的纤维最大掺入量为c

max

,而实际需要掺入的纤维量为ac

max

,则只需添加浆体体积(a-1)倍以上的泡沫,使浆体体积增加到原体积的a倍以上。

9.所述工艺具体包括如下步骤:

10.(1)利用常规发泡设备制备常规泡沫混凝土用泡沫,泡沫最大直径不超过1mm;

11.(2)按常规高掺量砂浆配方,先加入除纤维外其他材料搅拌均匀,再加入一定量步骤(1)制备的泡沫,混合成泡沫砂浆;

12.(3)加入按高掺量砂浆配方要求掺量的纤维,混合均匀;

13.(4)加入消泡剂,对浆体进行消泡,泡沫消去后浇筑或抹灰成型。

14.具体地:

15.步骤(1)所述泡沫选择常规发泡剂进行发泡,优选无稳泡剂成分的发泡材料。

16.步骤(2)中所述高掺量砂浆配方中纤维的体积掺量为1%-4%(高于该掺量的配方也能采用本发明的工艺改善分散性能,但过高的纤维掺量会导致部分泡沫无法消除,改善

效果会明显下降)。

17.本发明的作用原理如下:

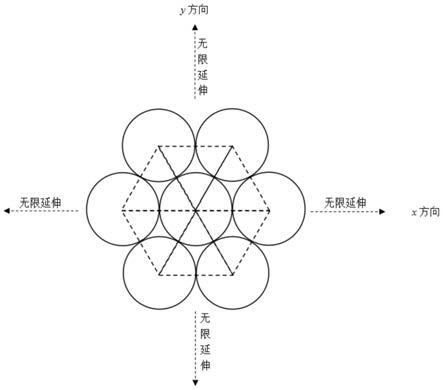

18.假设纤维砂浆的流动方式为层流,且纤维间摩擦力为0时,纤维紧密堆积时,砂浆仍能层流而不产生纤维缠结,如图1所示,z方向上纤维头尾相接,不会发生缠结,可以认为所有xy平面上的截面皆与图1一致。此时,纤维间最小距离d=0。xy截面上面积由纤维和水泥砂浆组成,且可平分为若干个正三角形,其中三角形边长为d+d(d为纤维直径),每个正三角形皆由3个纤维的扇形(1/6圆,面积为πd2/24),和纤维间空间即水泥浆体组成,则纤维的体积掺量实际上,纤维间必然存在摩擦力,因此浆体必然丧失流动性,纤维容易结团。

19.当纤维直径不变的情况下,纤维体积掺量降低时,纤维间的平均间距d将增大,纤维间的摩擦将由于浆体层的增厚而下降,纤维搅拌或流动期间发生缠结结团的几率就会降低,在纤维材质和砂浆性能不变的情况下,必然存在临界纤维间距d

min

,当纤维间距大于临界间距时,纤维间的摩擦力最小,纤维不会发生缠结,因此在纤维长度和直径不变的情况下,必然存在一最大纤维体积掺量c

max

,恰好使纤维砂浆具有合适的流动性且不发生缠结结团。因此,只要保证浆体在搅拌期间始终保持在这一纤维体积掺量以下,纤维砂浆中的纤维就不容易发生缠结结团。当设计配方要求纤维掺量高于c

max

时,可以在加入纤维前,额外加入足量的微细泡沫,使砂浆体积增大,当纤维按设计足量加入后的实际体积掺量低于临界纤维掺量c

max

,使纤维在搅拌过程不发生缠结结团,保证浆体均匀性。当搅拌完成后,再加入足量的消泡剂,对浆体进行消泡,即可保证浆体体积下降为正常体积,纤维掺量恢复到设计掺量状态。

20.上述公式只是简单的纤维掺量模型,存在纤维直径d和纤维间最小间距d两个因变量,去除了纤维长度、纤维材质的影响,当d和d

min

确定时,即可求出c

max

,反之,当某种尺寸的纤维的d和c

max

确定时,即可通过模型求得相同材质、相同长度下,不同纤维直径d对应的c

max

。如12mm长的pva仿钢纤维(d=200um)对应的最大掺入量为体积掺量2%(通过多次试验估算d值,不同搅拌设备和不同批次的纤维可能会得到不同的最大掺量,但是差距较小,不影响最终的趋势性估算),此时纤维不发生缠结,对浆体流动性影响较小,当pva纤维直径d下降为40um时,达到相同流动性的纤维掺量为体积掺量0.12%。虽然不同材质间会有所区别,但在实际使用中的纤维差别较小,可以从上述公式估算相同长度下不同材质不同粗细的纤维的最大掺入量。当选用的纤维最大掺入量为c

max

,而实际需要掺入的纤维量为ac

max

,则只需添加浆体体积(a-1)倍以上的泡沫,使浆体体积增加到原体积的a倍以上,即可使加入的ac

max

纤维处于掺量c

max

的状态,混合过程不容易产生缠结。此外,尽管纤维体积掺量高于c

max

时,纤维更容易发生缠结,但不同的掺量,缠结的程度也具有差别。纤维掺量越高,代表纤维间最小间距越小,纤维缠结越厉害,对浆体的流动性抑制作用越大,因此,当纤维掺量无法降低到c

max

以下时,降低纤维体积掺量,仍具有改善浆体流动性的作用,更有利于纤维和浆体的均匀混合。

21.由于泡沫的加入只是一临时性措施,泡沫消失后体系将恢复的设计状态,纤维最终将处于ac

max

高掺量状态,因此体系加泡沫膨胀并与纤维混合均匀后,需要体系中的气泡发生破裂,为满足此目标,采用两种技术手段进行处理,一是在搅拌均匀后加入消泡剂消泡,二是配制泡沫时,选择稳定性差的发泡剂进行发泡。

22.常规发泡剂主要由起泡剂、稳泡剂和水组成,本发明所涉及的技术手段只需要临时性发泡,不需要在浆体硬化前稳定存在,发泡剂中的稳泡剂存在,会导致后加的消泡剂效率降低,增加了消泡的难度和成本。

23.本发明具有如下优点:通过利用泡沫临时降低砂浆中纤维的体积掺量,使高掺量纤维在临时的低掺量状态下混合均匀而不发生结团缠结,再利用消泡剂消除体系中的泡沫,使均匀的纤维砂浆体系能快速地提高纤维体积掺量,且此过程搅拌时间较短(纤维已均匀分散于浆体,这阶段只需要混入消泡剂,搅拌容易,因此所需时间较短),纤维结团缠结现象不容易发生,从而保证了纤维在高掺量的状态下能均匀分布于砂浆体系中。

附图说明

24.下面参照附图结合实施例对本发明作进一步的说明。

25.图1为纤维结构方向图。

具体实施方式

26.实施例1:

27.(1)发泡剂选择脂肪醇聚氧乙烯醚硫酸钠(aes),以1

‰

浓度配制aes溶液,利用常规发泡设备制备泡沫,泡沫最大直径不超过1mm;

28.(2)按uc120等级的uhpc配方(长12mm直径0.2mmpva仿钢纤维,实际体积掺量4%,纤维最大掺量c

max

约为2%),先加入除纤维外其他材料搅拌均匀,浆体体积约为v,再加入一定量步骤(1)制备的泡沫,使泡沫与浆体均匀混合后体积增大为2v,此时加入的泡沫体积约为1.1v,泡沫重量约为原浆体的1.5%;

29.(3)按配方要求加入纤维,混合均匀,约搅拌4min,此时发泡浆体中的纤维实际体积含量约为2%(气泡占据浆体的一半体积);

30.(4)加入浆体中胶凝材料用量的0.4%的混凝土用消泡剂,慢搅约1min,对浆体进行消泡,泡沫消去后浇筑成型,气泡消去后,浆体的纤维体积含量恢复到4%。

31.实施例2:

32.(1)发泡剂选择脂肪醇聚氧乙烯醚硫酸钠(aes),以1

‰

浓度配制aes溶液,利用常规发泡设备制备泡沫,泡沫最大直径不超过1mm;

33.(2)按uc150等级的uhpc配方(长13mm直径0.2mm镀铜钢纤维体积掺量3%)(纤维最大掺量c

max

约为1.5%),先加入除纤维外其他材料搅拌均匀,浆体体积约为v,再加入一定量步骤(1)制备的泡沫,使泡沫与浆体均匀混合后体积增大为2v,此时加入的泡沫体积约为1.1v,泡沫重量约为原浆体的1.5%;

34.(3)按配方要求加入纤维,混合均匀,约搅拌4min,此时发泡浆体中的纤维实际体积含量约为1.5%(气泡占据浆体的一半体积);

35.(4)加入浆体中胶凝材料用量的0.4%的混凝土用消泡剂,慢搅约1min,对浆体进行消泡,泡沫消去后浇筑成型,气泡消去后,浆体的纤维体积含量恢复到3%。

36.实施例3:

37.(1)发泡剂选择脂肪醇聚氧乙烯醚硫酸钠(aes),以3

‰

浓度配制aes溶液,利用常规发泡设备制备泡沫,泡沫最大直径不超过1mm;

38.(2)按高延性混凝土配方(长12mm直径0.04mmpva纤维体积掺量3%)(纤维最大掺量c

max

约为0.12%),先加入除纤维外其他材料搅拌均匀,浆体体积约为v,再加入一定量步骤(1)制备的泡沫,使泡沫与浆体均匀混合后体积增大为3v,此时加入的泡沫体积约为2.2v,泡沫重量约为原浆体的3%;

39.(3)按配方要求加入纤维,混合均匀,约搅拌4min,此时发泡浆体中的纤维实际体积含量约为1%(气泡占据浆体的2/3体积);

40.(4)加入浆体中胶凝材料用量的0.5%的混凝土用消泡剂,慢搅约1min,对浆体进行消泡,泡沫消去后浇筑成型,气泡消去后,浆体的纤维体积含量恢复到3%。

41.对比例1:

42.按uc120等级的uhpc配方(长12mm直径0.2mmpva仿钢纤维体积掺量4%),先搅拌纤维以外的原材料,成均匀浆体后再加入纤维搅拌均匀,加纤维搅拌约4min,然后浇筑成型。

43.对比例2:

44.按uc120等级的uhpc配方(长12mm直径0.2mmpva仿钢纤维体积掺量2%、长6mm直径0.2mmpva仿钢纤维体积掺量2%),先搅拌纤维以外的原材料,成均匀浆体后再加入纤维搅拌均匀,加纤维搅拌约4min,然后浇筑成型。

45.对比例3:

46.按高延性混凝土配方(长12mm直径0.04mmpva纤维体积掺量1%),先加入除纤维外其他材料搅拌均匀,再加入纤维搅拌约4min,然后可抹灰成型。

47.表1各实施例性能指标

48.[0049][0050]

如表1所示,实施例1、2和对比例1、2基本配方一致,区别在于纤维的差别,采用本发明的搅拌工艺进行搅拌,实施例1和实施2和皆能保证纤维不发生缠结,且流动性也能保持在高流动度状态(扩展度高)。而对比例1则是普通搅拌方法,纤维的缠结使流动性剧烈下降,只有180mm,已无法保证浆体自流平,成型需要振捣,且表现出来的力学性能也由于密实度不够而下降明显,力学数据的离散性也说明浆体均匀性较差。而对比例2则采用了调整纤维长度的方式解决缠结问题,流动性保持较好,但由于6mm的短纤维的长径比缩小一半,纤维的性能表现不如12mm长纤维(同直径的纤维抗拉强度相同,长度更长的纤维与浆体的粘结更紧密,能更充分地发挥纤维的抗拉特性),表现出来的抗拉强度低于实施例1。

[0051]

而实施例3和对比例3则是对应高延性混凝土配方(定义参考陕西省地标dbj 61/t 112-2021),通过本发明的搅拌工艺,高延性混凝土的纤维掺量可从1%提高到3%(对比例3虽然存在缠结情况,但是仍然能够搅拌施工,而普通方法纤维若从1%提高到3%,纤维会因缠结太严重而无法搅拌,浆体均匀性差导致无法施工),同时还能保证浆体的稠度不产生明显下降,最终的力学性能则因为纤维掺量的提高而有所提高。

[0052]

此外,上述表格所体现的数据只是部分较为典型的数据,本领域技术人员皆清楚更高的纤维掺量会给浆体硬化后带来更强的韧性。

[0053]

虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1