一种钢渣改性污泥吸附填料的制备工艺及方法

1.本发明涉及一种钢渣改性污泥吸附填料的制备工艺及方法,属于污染物减排材料制备技术领域。

背景技术:

2.工业有机废气是造成低空臭氧等环境污染的重要原因,随着国家“十四五环保规划”“深入打赢蓝天保卫战”等政策的实施,工业有机废气减排及监控越来越严格。

3.挥发性有机物(vocs)的治理技术一般分为回收法和消除法。回收法是用物理的方法,在一定压力和温度下,用选择性渗透膜或者吸附等方式来分离去除vocs,目前主要使用的方法是活性炭吸附、分子筛吸附、变压床吸附、生物膜法和冷凝法等。而消除法主要是通过生物或者化学技术,使用光、热、微生物和催化剂等方法,将有机物转化成二氧化碳和水,其中主要包括直接燃烧、催化燃烧、等离子体催化以及电化学氧化等。

4.填料吸附vocs的方法是物理吸附和化学吸附的耦合方法,其吸附填料特点为高比表面积、孔结构发达、填料表面官能团丰富,且耐酸耐高压耐高温,尤其是对vocs具有较强的吸附能力。在工业生产中产生的有机废气(vocs)的治理如果使用陶粒作为吸附剂进行气体吸附,虽然多孔陶粒具有较好的物理孔径,对隔热、保温具有较高的作用,但是对于化学吸附性能不佳,所以亟需研发一种制备方式来提高陶粒的化学吸附性能。本发明采用污泥制备填料基础框架,采用钢渣进行填料化学改性,利用钢渣中的金属元素增加陶粒的吸附性能,并且采用一步煅烧法进行填料定型。

技术实现要素:

5.针对现有技术的缺点和不足,本发明涉及的钢渣改性污泥基vocs吸附填料的制备工艺及方法,目的就是通过钢渣对污泥进行改性提供一种对陶粒化学功能进行定向修饰可以有效提高陶粒的化学吸附性能的制备工艺及方法,由于钢渣、污泥和常规黏土具有相似的烧结特性,相较于传统的陶粒制备节约了黏土的消耗。

6.本发明提供一种钢渣改性污泥吸附填料的制备工艺,以钢渣、污泥为原料,通过干燥、破碎、粘结、造孔工艺,并通过一定的材料添加增强其强度及性能,然后造粒获得生料球,随后将原料球烘干、煅烧、冷却工艺获得改性陶粒。

7.所述增强材料选用玻璃纤维、聚氧化乙烯、纤维素中的一种或多种。

8.所述钢渣、污泥之间通过粘结剂进行粘结,所述粘结剂选用铝溶胶、硅溶胶、黏土中的一种或多种。

9.所述造孔选用碳粉材料,增加内燃,产生一氧化碳、二氧化碳等气体,使改性陶粒发生膨胀,增加内部孔结构。

10.所述钢渣、污泥原料在50~110℃下干燥10~24h,其含水率控制在10%~20%。

11.所述钢渣、污泥原料在105℃下干燥12h。

12.破碎机将原料破碎至100~200目。

13.所述钢渣和污泥的质量比例为1:0~5,所述粘结剂的比例为钢渣污泥混合的20~40%,所述的粘结混合过程中,水分添加量为0~20%。

14.所述改性陶粒烧制温度为350~1500℃,烧制时间为10~60小时。

15.所述冷却过程缓慢降温,降温幅度不超过5℃/min。

16.本发明的有益效果:

17.本发明涉及的钢渣改性污泥基vocs吸附填料的制备工艺及方法,目的就是通过钢渣对污泥进行改性提供一种对陶粒化学功能进行定向修饰可以有效提高陶粒的化学吸附性能的制备工艺及方法,由于钢渣、污泥和常规黏土具有相似的烧结特性,相较于传统的陶粒制备节约了黏土的消耗。

附图说明

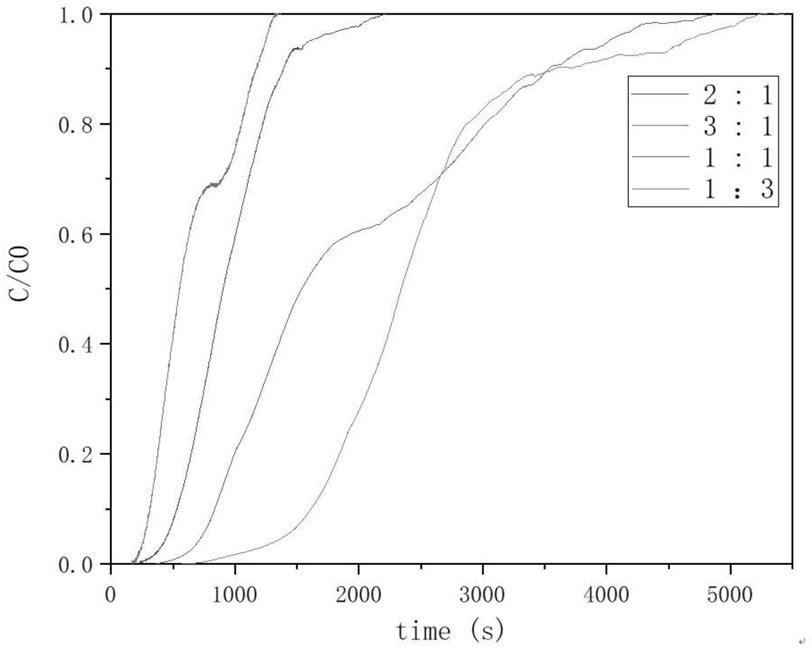

18.图1为本发明一种钢渣改性污泥吸附填料的制备工艺及方法的不同比例陶粒吸附动态图。

19.图2为本发明一种钢渣改性污泥吸附填料的制备工艺及方法的不同比例陶粒的xrd图谱。

20.图3为本发明一种钢渣改性污泥吸附填料的制备工艺及方法的钢渣:污泥3:1比例陶粒的扫描电镜图像。

21.图4为本发明一种钢渣改性污泥吸附填料的制备工艺及方法的钢渣:污泥2:1比例陶粒的扫描电镜图像。

22.图5为本发明一种钢渣改性污泥吸附填料的制备工艺及方法的钢渣:污泥1:1比例陶粒的扫描电镜图像。

23.图6为本发明一种钢渣改性污泥吸附填料的制备工艺及方法的钢渣:污泥1:3比例陶粒的扫描电镜图像。

具体实施方式

24.下面将结合附图,对本发明的优选实施例进行详细的描述。

25.实施例1

26.如图1至图6所示:本发明提供一种钢渣改性污泥吸附填料的制备工艺及方法,将钢渣、污泥中所含有的大块的杂物清理干净,随后将两种材料采用自然风干的方法,放在通风并且光照充足的地方摊晒,每天最少进行两次摊晒,以便可以进行更好的风干,大约一周后收集并储存起来。

27.(2)上述步骤中的材料放置于105℃的电热恒温鼓风干燥箱中恒温干燥10h。

28.(3)上述步骤中干燥好的样品用电磁制样粉碎机粉碎后用200目筛筛分,随后放置于聚乙烯塑料瓶中密封储存。

29.(4)上述步骤中经过预处理之后的原材料按照钢渣:污泥2:1的比例进行配比,加入适量的铝溶胶、聚氧化乙烯以及碳粉进行混合调匀。

30.(5)上述步骤中混合均匀的样品放入造粒机中制造成球。

31.(6)上述步骤中的生料球用筛孔直径为10mm的筛子进行筛分并放置于鼓风干燥机中24h。

32.(7)上述步骤中的原料球用马弗炉进行预热对干燥后的成型生料进行处理,在300℃的温度下预热2h。

33.(8)上述步骤中在马弗炉中预热完成之后,将温度升至900℃,烧制15h,随后等炉温冷却至室温后获得改性陶粒。

34.实施例2

35.(1)将钢渣、污泥中所含有的大块的杂物清理干净,随后将两种材料采用自然风干的方法,放在通风并且光照充足的地方摊晒,每天最少进行两次摊晒,以便可以进行更好的风干,大约一周后收集并储存起来。

36.(2)上述步骤中的材料放置于105℃的电热恒温鼓风干燥箱中恒温干燥20h。

37.(3)上述步骤中干燥好的样品用电磁制样粉碎机粉碎后用100目筛筛分,随后放置于聚乙烯塑料瓶中密封储存。

38.(4)上述步骤中经过预处理之后的原材料按照钢渣:污泥1:1的比例进行配比,加入适量的硅溶胶以及纤维素进行混合调匀。

39.(5)上述步骤中混合均匀的样品放入造粒机中制造成球。

40.(6)上述步骤中的生料球用筛孔直径为5mm的筛子进行筛分并放置于鼓风干燥机中24h。

41.(7)上述步骤中的原料球用马弗炉进行预热对干燥后的成型生料进行处理,在400℃的温度下预热1h;

42.(8)上述步骤中在马弗炉中预热完成之后,将温度升至1100℃,烧制20h,随后等炉温冷却至室温后获得改性陶粒。

43.实施例3

44.(1)将钢渣、污泥中所含有的大块的杂物清理干净,随后将两种材料采用自然风干的方法,放在通风并且光照充足的地方摊晒,每天最少进行两次摊晒,以便可以进行更好的风干,大约一周后收集并储存起来。

45.(2)上述步骤中的材料放置于110℃的电热恒温鼓风干燥箱中恒温干燥15h。

46.(3)上述步骤中干燥好的样品用电磁制样粉碎机粉碎后用100目筛筛分,随后放置于聚乙烯塑料瓶中密封储存。

47.(4)上述步骤中经过预处理之后的原材料按照钢渣:污泥1:2的比例进行配比,加入适量的硅溶胶以及纤维素进行混合调匀。

48.(5)上述步骤中混合均匀的样品放入造粒机中制造成球。

49.(6)上述步骤中的生料球用筛孔直径为5mm的筛子进行筛分并放置于鼓风干燥机中24h。

50.(7)上述步骤中的原料球用马弗炉进行预热对干燥后的成型生料进行处理,在200℃的温度下预热4h;

51.(8)上述步骤中在马弗炉中预热完成之后,将温度升至1100℃,烧制15h,随后等炉温冷却至室温后获得改性陶粒。

52.实施例4

53.(1)将钢渣、污泥中所含有的大块的杂物清理干净,随后将两种材料采用自然风干的方法,放在通风并且光照充足的地方摊晒,每天最少进行两次摊晒,以便可以进行更好的

风干,大约一周后收集并储存起来。

54.(2)上述步骤中的材料放置于110℃的电热恒温鼓风干燥箱中恒温干燥24h。

55.(3)上述步骤中干燥好的样品用电磁制样粉碎机粉碎后用200目筛筛分,随后放置于聚乙烯塑料瓶中密封储存。

56.(4)上述步骤中经过预处理之后的原材料按照钢渣:污泥1:3的比例进行配比,加入适量的硅溶胶以及纤维素进行混合调匀。

57.(5)上述步骤中混合均匀的样品放入造粒机中制造成球。

58.(6)上述步骤中的生料球用筛孔直径为5mm的筛子进行筛分并放置于鼓风干燥机中24h。

59.(7)上述步骤中的原料球用马弗炉进行预热对干燥后的成型生料进行处理,在400℃的温度下预热2h;

60.(8)上述步骤中在马弗炉中预热完成之后,将温度升至1000℃,烧制15h,随后等炉温冷却至室温后获得改性陶粒。

61.为了更好地揭示改性陶粒对vocs的吸附性能,选择了乙酸乙酯这种典型的vocs作为吸附质。其中c0是入口乙酸乙酯浓度(ppm),c是出口浓度(ppm),图1显示了这四种改性陶粒样品对乙酸乙酯的吸附能。通过吸附动态图可以看出,钢渣:污泥=1:3时,相较于其余三种比例陶粒的vocs吸附效果,穿透时间最长,表明在这个比例下,陶粒有较好的改性效果。

62.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1