4A分子筛配料及4A分子筛制作方法与流程

4a分子筛配料及4a分子筛制作方法

技术领域

1.本发明涉及的是一种4a分子筛配料,具体是用于环境voc吸附的分子筛,可用于吸附水,甲醇、乙醇、硫化氢、氟化氢、二氧化硫、二氧化碳、乙烯、丙烯、甲烷、乙醚、乙炔等voc气体吸附治理的环保领域。本发明还涉及了该种分子筛的制作方法。

背景技术:

2.分子筛吸附是一种应用价值巨大的污染气体分离技术,在很多voc排放领域有广泛的应用。分子筛材料作为一种优势的吸附材料,具有耐介质腐蚀、机械性能好、运行寿命长等特点。与传统燃烧工艺相比,使用分子筛寿命长,能耗低,处理效果好,且能解决无组织废气治理问题。同时,采用自动化控制吸附、脱附工艺,能方便地通过自动收集、富集废气,实现工业生产voc治理自动化高效进行。

3.4a分子筛以高装填密度,在同体积下具有更高的吸附比表面积。但是4a分子筛的生产与加工面临以下问题:

4.一、分子筛骨架孔隙分布不均匀,吸附效率低;

5.二、分子筛内部孔隙结构,封闭孔隙占比过高;

6.三、普通分子筛再生温度过高,再生过程超过650摄氏度,就会造成纳米结构坍塌,分子筛的结构稳定性差;

7.四、有机物添加量大,烧制过程,有机物产生的废气需要深度处理,分子筛生产过程不利于环保。

技术实现要素:

8.本发明需要解决的技术问题是提供一种4a分子筛配料,该种4a分子筛配料制作出的4a分子筛均匀孔隙分布、开放孔隙占比高,制作过程比较环保。

9.本发明还提供了使用上述4a分子筛配料的一种4a分子筛制作方法。

10.本发明还提供了一种上述4a分子筛的制作方法。

11.本发明4a分子筛配料采取如下技术方案:

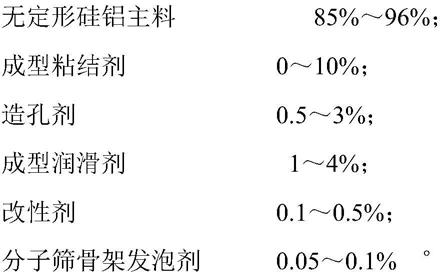

12.一种4a分子筛配料,包括以下质量百分含量的各组分:

[0013][0014]

本发明解决问题还可以进一步采取以下改进措施:

[0015]

优选地,所述无定形硅铝主料包括无定形氧化硅、氢氧化铝中的至少一种。

[0016]

优选地,所述无定形硅铝主料中,无定形氧化硅和氢氧化铝的质量比为9:1~6:4。通过无定形氧化硅和氢氧化铝的协调配比,可获得较好的成型性能和烧结特性。

[0017]

优选地,所述无定形硅铝主料的粒度不大于10微米,并依据设计分子筛的气流通道孔径要求,选择合适的粒度范围。更优选地,设计的分子筛气流通道孔径为0.1微米时,选用粒度为2~4微米的无定形硅铝主料;设计的分子筛气流通道孔径为1微米时,选用粒度为5~8微米的无定形硅铝主料。

[0018]

优选地,所述成型粘结剂包括聚乙烯醇(pva)、改性淀粉醚、羧甲基淀粉(cms)中的至少一种;所述造孔剂包括炭黑粉、石墨粉、膨胀石墨粉、纤维素中的至少一种。

[0019]

优选地,所述成型润滑剂为植物油。更优选成型润滑剂为菜籽油。

[0020]

优选地,改性剂包括氧化镁、氢氧化镁、氧化钙、高岭土、氧化锌、五氧化二钒、氧化锆中的一种或几种;

[0021]

分子筛骨架发泡剂包括碳化硅、氮化硅、氮化铝、氮化硼中的一种或几种。

[0022]

为获得更好的大孔隙率分子筛骨架,选用微量的中高温发泡剂,配合造孔剂使用,可获得大于55%的开口孔隙率。

[0023]

使用上述4a分子筛配料的4a分子筛制作方法技术方案为:

[0024]

包括以下步骤:

[0025]

a、将所述的各组分按比例混合均匀,得混料;

[0026]

b、将混料进行挤出成型,具体包括将混料进行球磨、练泥、陈化、挤出、干燥、烧制和修整的步骤,即得所述4a分子筛;或

[0027]

c、将混料进行干压成型,具体包括将混料进行干压、烧制和修整的步骤,即得所述4a分子筛。

[0028]

优选地,步骤b中,所述陈化的时间为12~36小时。

[0029]

优选地,步骤b中,所述烧成前还包括排胶的步骤,所述排胶温度为260~400℃,排胶时间为2~8小时;所述烧成温度为770~1050℃,烧成时间为0.5~2小时;

[0030]

步骤c中,所述烧成前还包括排胶的步骤,所述排胶温度为260~400℃,排胶时间为1~2小时;所述烧成温度为770~1050℃,烧成时间为0.5~2小时;

[0031]

优选地,步骤b和c中,所述喷膜的厚度为5~25微米;烧成温度为880~980℃,烧成时间为0.5~1.5小时。

[0032]

上述技术方案具有这样的技术效果:

[0033]

1)本发明通过造孔剂和发泡剂的匹配使用,获得分子筛骨架的均匀孔隙分布和全开孔结构,并添加合适的改性剂提高了分子筛的吸附性能。采用无定形氧化硅和氢氧化铝的混合配方,减少粘结剂的加入量。

[0034]

2)本发明的干压成型采用塑料成型支架,获得4a分子筛的孔隙之间的相互联通。提高了孔隙占比。

[0035]

3)本发明制作过程比较环保。

[0036]

4)本发明通过造孔剂和发泡剂的匹配使用,获得分子筛骨架的均匀孔隙分布和全开孔结构,并添加合适的改性剂将烧成温度降低150~250℃。

[0037]

5)本发明4a分子筛制作方法可分别采用(1)挤出成型制作蜂窝结构;(2)干压成型制作平板或异性结构;(3)滚球机制作球状结构。

具体实施方式

[0038]

下面结合具体实施例对本发明进行具体描述。

[0039]

实施例1:

[0040]

一种4a分子筛配料,包括无定形硅铝主料、改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂、成形粘结剂。所述各组分的质量百分含量如下:无定形硅铝主料为无定形氧化硅和氢氧化铝的混合物,无定形氧化硅和氢氧化铝的混合物(混合比例为:8:2)85%;成型粘结剂,即聚乙烯醇(pva)10%;造孔剂,即炭黑粉0.5%;成型润滑剂,即菜籽油4%;改性剂,即氧化镁0.45%;分子筛骨架发泡剂,即碳化硅0.05%。

[0041]

本实施例提供了一种4a分子筛的制作方法,包括以下步骤:

[0042]

a、将改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂先与成形粘结剂混合均匀,再加入无定形硅铝主料混合得混料;所述各组分的质量百分含量如下:无定形氧化硅和氢氧化铝的混合物(混合比例为:8:2)85%;聚乙烯醇(pva)10%;炭黑粉0.5%;菜籽油4%;氧化镁0.45%;碳化硅0.05%。

[0043]

优选地,所述无定形硅铝主料的粒度不大于10微米,并依据设计分子筛的气流通道孔径要求,选择合适的粒度范围。更优选地,设计的分子筛气流通道孔径为0.1微米时,选用粒度为2~4微米的无定形硅铝主料;设计的分子筛气流通道孔径为1微米时,选用粒度为5~8微米的无定形硅铝主料。

[0044]

b、将混料进行挤出成型,具体包括将混料进行球磨、练泥、陈化、挤出、干燥、烧制和修整的步骤,即得所述4a分子筛;

[0045]

步骤b中,所述混料球磨时间为5~10小时,混好原料以九份加一份水进行捏合制泥,练好的泥料经过12~36小时陈化后待成型;烧制包括依次排胶、喷膜、烧成步骤,排胶温度为260~400℃,排胶时间为2~8小时;烧成温度为770~1050℃,烧成时间为0.5~2小时;喷膜的厚度为5~25微米,喷膜是用常规操作,喷膜温度为770~1050℃,相当在分子筛产品表面做一层稳定剂,膜料的主配方是粒度更小的上述配方原料粉体颗粒。

[0046]

本实施例制得的4a分子筛的孔隙分布均匀,采用饱和吸水法测量其多孔结构孔隙占比为32~34%,即全部孔隙占分子筛的体积的32~34%。

[0047]

本例中,也可以去除烧制中的排胶、喷膜工序,或去除排胶、喷膜工序中一个工序。

[0048]

实施例2:

[0049]

一种4a分子筛配料,包括无定形硅铝主料、改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂、成形粘结剂。所述各组分的质量百分含量如下:无定形硅铝主料为无定形氧化硅和氢氧化铝的混合物,无定形氧化硅和氢氧化铝的混合物(混合比例为:6:4)90%;成型粘结剂,即改性淀粉醚4.4%;造孔剂,即石墨粉3%;成型润滑剂,即大豆油2%;改性剂,即氢氧化镁0.5%;分子筛骨架发泡剂,即氮化硅0.1%。

[0050]

本实施例提供了一种4a分子筛的制作方法,包括以下步骤:

[0051]

a、将改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂先与成形粘结剂混合均匀,再加入无定形硅铝主料混合得混料;所述各组分的质量百分含量如下:无定形氧化硅和氢氧化铝的混合物(混合比例为:6:4)90%;改性淀粉醚4.4%;石墨粉3%;大豆油2%;氢氧化镁0.5%;氮化硅0.1%。

[0052]

无定形硅铝主料的粒度大小选择方法与实施例1一样。

[0053]

b、将混料进行挤出成型,具体包括将混料进行球磨、练泥、陈化、挤出、干燥、烧制和修整的步骤,即得所述4a分子筛;

[0054]

步骤b中,所述混料球磨时间为5~10小时,混好原料以九份加一份水进行捏合制泥,练好的泥料经过12~36小时陈化后待成型;烧制包括排胶、喷膜、烧成步骤,所述排胶温度为260~400℃,排胶时间为2~8小时;所述烧成温度为770~1050℃,烧成时间为0.5~2小时;所述喷膜的厚度为5~25微米,喷膜是用常规操作,喷膜温度为770~1050℃,膜料的主配方是粒度更小的上述配方原料粉体颗粒。烧成时间也可以选择为0.5~1.5小时。

[0055]

本实施例采用饱和吸水法测量制得的4a分子筛的孔隙分布均匀,多孔结构孔隙占比(即全部孔隙占分子筛的体积的比例)为30~33%。

[0056]

本例中,也可以去除烧制中的排胶、喷膜工序,或去除排胶、喷膜工序中一个工序。

[0057]

实施例3:

[0058]

一种4a分子筛配料,包括无定形硅铝主料、改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂、成形粘结剂。所述各组分的质量百分含量如下:无定形硅铝主料为无定形氧化硅和氢氧化铝的混合物,无定形氧化硅和氢氧化铝的混合物(混合比例为:5:5)95%;成型粘结剂,即聚乙烯醇(pva)3%;造孔剂,即纤维素1.8%;成型润滑剂,即菜籽油1%;改性剂,即五氧化二钒0.1%;分子筛骨架发泡剂,即氮化铝0.1%。

[0059]

本实施例提供了一种4a分子筛的制作方法,包括以下步骤:

[0060]

a、将改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂先与成形粘结剂混合均匀,再加入无定形硅铝主料混合得混料;所述各组分的质量百分含量如下:无定形氧化硅和氢氧化铝的混合物(混合比例为:5:5)95%;聚乙烯醇(pva)3%;纤维素1.8%;菜籽油1%;五氧化二钒0.1%;氮化铝0.1%。

[0061]

无定形硅铝主料的粒度大小选择方法与实施例1一样。

[0062]

b、将混料进行挤出成型,具体包括将混料进行球磨、练泥、陈化、挤出、干燥、烧制和修整的步骤,即得所述4a分子筛;

[0063]

步骤b中,所述混料球磨时间为5~10小时,混好原料以九份加一份水进行捏合制泥,练好的泥料经过12~36小时陈化后待成型;烧制包括排胶、喷膜、烧成步骤,所述排胶温度为260~400℃,排胶时间为2~8小时;所述烧成温度为770~1050℃,烧成时间为0.5~2小时;所述喷膜的厚度为5~25微米,喷膜是用常规操作,喷膜温度为770~1050℃,相当在分子筛产品表面做一层稳定剂,膜料的主配方是粒度更小的上述配方原料粉体颗粒。

[0064]

本实施例制得的4a分子筛的孔隙分布均匀,采用饱和吸水法测量其多孔结构孔隙占比(即全部孔隙占分子筛的体积的比例)为30~32%。

[0065]

本例中,也可以去除烧制中的排胶、喷膜工序,或去除排胶、喷膜工序中一个工序。

[0066]

实施例4:

[0067]

一种4a分子筛配料,包括无定形硅铝主料、改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂、成形粘结剂。所述各组分的质量百分含量如下:无定形硅铝主料为无定形氧化硅和氢氧化铝的混合物,无定形氧化硅和氢氧化铝的混合物(混合比例为:5:5)96%;成型粘结剂,为0%;造孔剂,即纤维素1.8%;成型润滑剂,即菜籽油1%;改性剂,即五氧化二钒0.1%;分子筛骨架发泡剂,即氮化铝0.1%。

[0068]

本实施例提供了一种4a分子筛的制作方法,包括以下步骤:

[0069]

a、将改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂与无定形硅铝主料干燥后混合5~10小时得混料;所述各组分的质量百分含量如下:无定形氧化硅和氢氧化铝的混合物(混合比例为:5:5)96%;纤维素2.8%;菜籽油1%;五氧化二钒0.1%;氮化铝0.1%。

[0070]

无定形硅铝主料的粒度大小选择方法与实施例1一样。

[0071]

c、将混料进行干压成型,具体包括将混料进行干压、烧制和修整的步骤,即得所述4a分子筛;

[0072]

步骤c中,烧制包括排胶、喷膜、烧成步骤,排胶的步骤在烧成前,排胶温度为260~400℃,排胶时间为1~2小时;所述烧成温度为770~1050℃,烧成时间为0.5~2小时;喷膜的厚度为5~25微米,喷膜是用常规操作,喷膜温度为770~1050℃,相当在分子筛产品表面做一层稳定剂,膜料的主配方是粒度更小的上述配方原料粉体颗粒。也可以烧成温度为880~980℃,烧成时间为0.5~1.5小时。

[0073]

所述干压成型采用塑料成型支架,获得4a分子筛的孔隙之间的相互联通。

[0074]

本实施例制得的4a分子筛的孔隙分布均匀,采用饱和吸水法测量其多孔结构孔隙占比(即全部孔隙占分子筛的体积的比例)为30~33%。

[0075]

本例中,也可以去除烧制中的排胶、喷膜工序,或去除排胶、喷膜工序中一个工序。

[0076]

实施例5:

[0077]

一种4a分子筛配料,包括无定形硅铝主料、改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂、成形粘结剂。所述各组分的质量百分含量如下:无定形硅铝主料为无定形氧化硅和氢氧化铝的混合物,无定形氧化硅和氢氧化铝的混合物(混合比例为6:4)93%;成型粘结剂,为0%;造孔剂,即炭黑粉2.5%;成型润滑剂,即大豆油4%;改性剂,即氢氧化镁0.45%;分子筛骨架发泡剂,即碳化硅0.05%。

[0078]

本实施例提供了一种4a分子筛的制作方法,包括以下步骤:

[0079]

a、将改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂与无定形硅铝主料干燥后混合5~10小时得混料;所述各组分的质量百分含量如下:无定形氧化硅和氢氧化铝的混合物(混合比例为6:4)93%;炭黑粉2.5%;大豆油4%;氢氧化镁0.45%;碳化硅0.05%。

[0080]

无定形硅铝主料的粒度大小选择方法与实施例1一样。

[0081]

c、将混料进行干压成型,具体包括将混料进行干压、烧制和修整的步骤,即得所述4a分子筛;

[0082]

步骤c中,烧制包括排胶、喷膜、烧成步骤,排胶的步骤在烧成前,所述排胶温度为260~400℃,排胶时间为1~2小时;所述烧成温度为770~1050℃,烧成时间为0.5~2小时;所述喷膜的厚度为5~25微米。喷膜是用常规操作,喷膜温度为770~1050℃,相当在分子筛产品表面做一层稳定剂,膜料的主配方是粒度更小的上述配方原料粉体颗粒。也可以烧成温度为880~980℃。

[0083]

所述干压成型采用塑料成型支架,获得4a分子筛的孔隙之间的相互联通。

[0084]

本实施例制得的4a分子筛的孔隙分布均匀,采用饱和吸水法测量其多孔结构孔隙占比(即全部孔隙占分子筛的体积的比例)为31~35%。

[0085]

本例中,也可以去除烧制中的排胶、喷膜工序,或去除排胶、喷膜工序中一个工序。

[0086]

实施例6:

[0087]

一种4a分子筛配料,包括无定形硅铝主料、改性剂、造孔剂、成型润滑剂和分子筛

骨架发泡剂、成形粘结剂。所述各组分的质量百分含量如下:无定形硅铝主料为无定形氧化硅和氢氧化铝的混合物,无定形氧化硅和氢氧化铝的混合物(混合比例为8:2)95%;成型粘结剂,为0%;造孔剂,即石墨粉0.5%;成型润滑剂,即棕榈油4%;改性剂,即氧化钙0.4%;分子筛骨架发泡剂,即氮化硅0.1%。

[0088]

本实施例提供了一种4a分子筛的制作方法,包括以下步骤:

[0089]

a、将改性剂、造孔剂、成型润滑剂和分子筛骨架发泡剂与无定形硅铝主料干燥后混合5~10小时得混料;所述各组分的质量百分含量如下:无定形氧化硅和氢氧化铝的混合物(混合比例为8:2)95%;石墨粉0.5%;棕榈油4%;氧化钙0.4%;氮化硅0.1%。

[0090]

无定形硅铝主料的粒度大小选择方法与实施例1一样。

[0091]

c、将混料进行干压成型,具体包括将混料进行干压、烧制和修整的步骤,即得所述4a分子筛;

[0092]

步骤c中,烧制包括排胶、喷膜、烧成步骤,排胶的步骤在烧成前,排胶温度为260~400℃,排胶时间为1~2小时;所述烧成温度为770~1050℃,烧成时间为0.5~2小时;所述喷膜的厚度为5~25微米。喷膜是用常规操作,喷膜温度为770~1050℃,相当在分子筛产品表面做一层稳定剂,膜料的主配方是粒度更小的上述配方原料粉体颗粒。也可以烧成温度为880~980℃。所述干压成型采用塑料成型支架,获得4a分子筛的孔隙之间的相互联通。

[0093]

本实施例制得的4a分子筛的孔隙分布均匀,采用饱和吸水法测量其多孔结构孔隙占比(即全部孔隙占分子筛的体积的比例)为30~33%。

[0094]

本例中,也可以去除烧制中的排胶、喷膜工序,或去除排胶、喷膜工序中一个工序。

[0095]

对比例1:

[0096]

一种4a分子筛配料,各组分与实施例1相同。分子筛骨架发泡剂为氮化硅。

[0097]

本对比例提供了一种4a分子筛的制作方法,所述具体步骤与实施例1基本相同,不同之处仅在于:步骤a中,所采用的分子筛骨架发泡剂为氮化硅。

[0098]

本对比例由于采用的分子筛骨架发泡剂为氮化硅,在所述较低的烧成温度下烧制,采用饱和吸水法测量制得的4a分子筛的多孔结构孔隙占比为40~45%。

[0099]

本发明4a分子筛制作方法可分别采用(1)挤出成型制作蜂窝结构;(2)干压成型制作平板或异性结构;(3)滚球机制作球状结构。

[0100]

采用本发明的配料的组分配比时,可以采用干压成型和滚球机成型工艺制备。

[0101]

本发明通过造孔剂和发泡剂的匹配使用,获得分子筛骨架的均匀孔隙分布和全开孔结构,并添加合适的改性剂将烧成温度降低150~250℃。

[0102]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1