一种沟槽加工方法及转印基板与流程

本技术涉及激光加工,更具体地,涉及一种沟槽加工方法及转印基板。

背景技术:

1、随着激光转印技术的开发,激光转印用源基板成为了热门的研究课题。转印基板(源基板)上设置有沟槽图形,其内用以保持印刷浆料,通过激光束从与沟槽相对侧照射转印基板,将沟槽内的浆料转印至需要印刷的接收基板上。

2、目前常用的转印基板之一是聚合物基板,也称为转印薄膜(高分子材料),可以料卷的方式进行传送,其缺点在于不可重复利用;另一种常用的转印基板是玻璃基板,其优势是耐热性能好、热膨胀系数低、透光性能好,激光转印后不易变形等,可以重复利用。实验验证发现,在玻璃上制作相同的栅线浆料填充沟槽,由于玻璃具有耐热性能好、热膨胀系数低、透光性能好的特点,激光转印后玻璃不会产生变形,具有可以重复利用的优势,因此成为转印薄膜的可替代产品。

3、但是,现有技术制作的玻璃基板存在以下的技术问题:在其制作过程中,一种方法是通过聚焦激光束沿沟槽长度方向反复扫描,并在扫描位置形成沟槽,这样的制备方法制作的沟槽截面通常为v字型,这种形状的沟槽内的印刷浆料在激光转印后残留较多,印刷栅线的高宽比难以提高;另一种方法是通过光刻机制作,可以制备截面是矩形的沟槽,但是加工费用高,同时加工幅面尺寸有一定限制。

技术实现思路

1、针对现有技术的至少一个缺陷或改进需求,本发明提供了一种沟槽加工方法及转印基板,其目的在于解决现有技术中仅能加工v型槽,或加工成本高昂的问题。

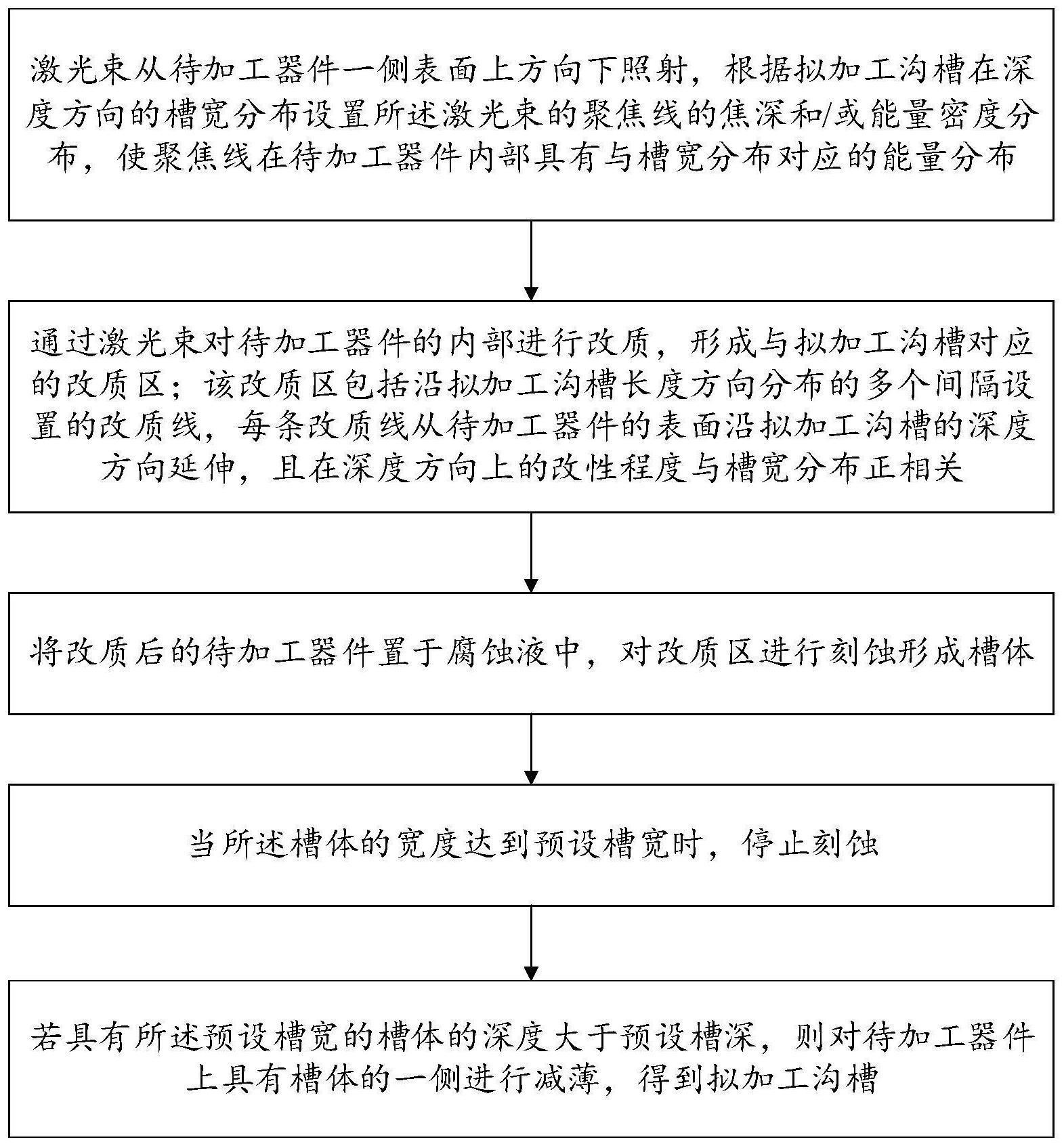

2、为实现上述目的,按照本发明的一个方面,提供了一种沟槽加工方法,其包括:

3、s1提供一激光束,根据拟加工沟槽在深度方向的槽宽分布调整所述激光束的聚焦线的焦深长度和/或焦点位置,使其在待加工器件内部形成的聚焦线具有与所述槽宽分布对应的能量分布;

4、s2通过所述激光束对待加工器件的内部进行改质,形成与拟加工沟槽对应的改质区;

5、所述改质区包括沿拟加工沟槽长度方向分布的多个间隔设置的改质线,每条所述改质线从待加工器件的表面沿拟加工沟槽的深度方向延伸,且在所述深度方向上的改性程度与槽宽正相关;

6、s3将改质后的待加工器件置于腐蚀液中,对改质区进行刻蚀形成槽体。

7、进一步的,上述沟槽加工方法还包括:

8、s4当所述槽体的宽度达到预设槽宽时,停止刻蚀;

9、s5若具有所述预设槽宽的槽体的深度大于预设槽深,则对待加工器件上具有槽体的一侧进行减薄,得到拟加工沟槽。

10、进一步的,上述沟槽加工方法,所述聚焦线的焦深不小于改质线长度,所述改质线长度不小于所述沟槽深度。

11、进一步的,上述沟槽加工方法,s1中,设置所述激光束,使其在待加工器件内部形成的聚焦线能量密度最高的区域位于待加工器件上部,以使对应产生的改质线在深度方向上具有均一的改性程度;

12、s2中,沿拟加工沟槽长度方向分布的多个间隔设置的改质线构成一改质面,具有一个所述改质面的改质区经刻蚀后形成u型槽;或,具有并排设置的多个所述改质面的改质区经刻蚀后形成矩形槽。

13、进一步的,上述沟槽加工方法,s1中,设置所述激光束,使其在待加工器件内部形成的聚焦线的能量密度最高的区域偏向拟加工沟槽的底部;

14、s2中,沿拟加工沟槽长度方向分布的多个间隔设置的改质线构成一改质面,具有一个所述改质面的改质区经刻蚀后形成槽口宽度小于槽底宽度的梯形槽;

15、或,

16、s1中,设置所述激光束,使其在待加工器件内部形成的聚焦线的能量密度最高的区域偏向拟加工沟槽的顶部;

17、s2中,沿拟加工沟槽长度方向分布的多个间隔设置的改质线构成一改质面,具有一个所述改质面的改质区经刻蚀后形成槽口宽度大于槽底宽度的梯形槽。

18、进一步的,上述沟槽加工方法,所述激光束的焦斑沿拟加工沟槽的长度方向移动并间隔照射待加工器件,相邻焦斑中心之间的间隔不小于焦斑的直径,形成多个间隔设置的改质线。

19、进一步的,上述沟槽加工方法,所述焦斑的直径≤10μm。

20、进一步的,上述沟槽加工方法,s2中,通过所述激光束对待加工器件的内部进行改质,包括:

21、采用bessel激光束从待加工器件的表面照射,形成一定长度的线状焦斑,在待加工器件内产生诱导吸收,产生沿表面向内部延伸的改质线;或,

22、采用激光成丝加工,激光从待加工器件的表面照射,在表面的表层激发等离子体,形成一定长度的线状焦斑向前传播,在待加工器件内产生诱导吸收,产生沿表面向内部延伸的改质线。

23、进一步的,上述沟槽加工方法,得到拟加工沟槽之后还包括:

24、对具有沟槽的待加工器件的表面进行抛光,使表面粗糙度不大于50nm;

25、和/或,

26、对待加工器件进行激光改质之前还包括:对待加工器件的表面进行抛光,使表面粗糙度不大于50nm。

27、进一步的,上述沟槽加工方法,所述腐蚀液为碱性腐蚀液或酸性腐蚀液。

28、进一步的,上述沟槽加工的方法,所述碱性腐蚀液为氢氧化钾、氢氧化钠、四甲基氢氧化铵或其混合液;或,所述碱性腐蚀液为包含碱金属离子和氢氧根离子的溶液或混合液;

29、酸性腐蚀液为氢氟酸溶液或者含氢氟酸的混合溶液;或者,所述酸性腐蚀液为含氟离子及氢离子的酸性混合溶液。

30、进一步的,上述沟槽加工的方法,所述待加工器件为玻璃,优选为石英玻璃、硼硅玻璃或者钠钙玻璃。

31、进一步的,上述沟槽加工的方法,所述待加工器件厚度为0.3mm-2mm,拟加工沟槽的深度为5μm-50μm,宽度为10-30μm;所述聚焦线的焦深为0.2-2mm,所述焦深和所述槽深比例为2:1-40:1。

32、按照本发明的另一个方面,提供了一种转印基板,该转印基板上具有一个或多个沟槽,所述沟槽采用上述任一项所述的沟槽加工方法制得。

33、进一步的,上述转印基板,所述沟槽的截面为矩形、u形或梯形。

34、进一步的,上述转印基板,所述沟槽的截面为槽底大于槽口的梯形,其倾斜角度为3-15°。

35、进一步的,上述转印基板,所述类金刚石薄膜的厚度在0.1-1μm之间。

36、进一步的,上述转印基板,所述转印基板厚度为0.3mm-2mm,沟槽的深度为5μm-50μm,宽度为10-120μm。

37、进一步的,上述转印基板,所述转印基板上开设有沟槽的一侧表面以及沟槽的内表面覆盖有类金刚石薄膜;和/或开设有沟槽的一侧表面涂附有反射膜;

38、和/或,所述转印基板上未开设沟槽的一侧表面涂附有增透膜。

39、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

40、(1)本发明根据拟加工沟槽在深度方向的槽宽分布,设置激光束的聚焦线的焦深长度和/或能量密度分布,使其在待加工器件内部形成的聚焦线具有与槽宽分布对应的能量分布,从而使激光改质后形成的改质线在槽体深度方向上的改性程度与槽宽正相关,再通过化学腐蚀得到u型槽、矩形槽或者梯形槽等所需槽形;所加工的沟槽底部平滑,尺寸可控且加工制作成本较低,有效解决目前仅能加工v型槽,或加工成本高昂的问题。

41、(2)采用本发明提供的沟槽加工方法制备激光转印基板,基板上的沟槽在转印过程中不会造成较多印刷浆料残留,能够在接收基板上转印更高“高宽比”的印刷栅线。

- 还没有人留言评论。精彩留言会获得点赞!